- •1. Загальна частина

- •2. Розрахункова частина

- •3 Організаційна частина

- •3.1 Організація проведення капітального ремонту мостового крану

- •4 Економічна частина

- •4.1 Розрахунок кількості ремонтного персоналу для проведення капітального ремонту

- •5. Охорона праці

- •5.2 Протипожежні заходи при ремонті машини

- •5.3 Охорона навколишнього середовища

2. Розрахункова частина

2.1 Призначення, будова і принцип дії машини, яка підлягає ремонту

Краном називають вантажопідйомні машини, які застосовують для підйому та пересуву піднятих вантажів.

Кран мостового типу називається кран з вантажозахватним приладом, підвішеним до вантажної теліжки або талі, які переміщаються по рухомій стальній конструкції (мосту). Розрізняють крани загального призначення (з гаком), а також спеціальні (з грейфером, магнітом, захватами для контейнерів) та металургійні.

Мостові електричні крани загального призначення застосовують у стале плавких цехах для запобіжних робіт та ремонтів печей, на складах злитків та дворах ізложниць. Вони мають один або два механізму підйому, що обумовлюється умовами роботи та вантажопідйомністю.

Мостовий кран складається з наступних основних частин: моста; механізму пересування крану; теліжки; механізму підйому і пересування теліжки; ходового колеса; підкранового шляху та ін.

Кількість ходових коліс моста залежить від вантажопідйомності крану і прольоту моста. Крани вантажопідйомністю до 50 т мають 4 ходових колеса, вантажопідйомністю 75 - 150 т - 8 і вантажопідйомністю 200 - 630 т - 16 коліс. Крані з 8 і 16 ходовими колесами оснащені урівноважу вальними балансирами для рівномірного розподілу навантаження.

Підкранові шляхи виготовляють із звичайних залізничних а спеціальних кранових рейок, а також з стальних шин квадратного або прямокутного перерізу.

У кінцях підкранових шляхів ставлять тупикові упори, щоб кран не вдарявся об стіну, перед упорами - пружинні, дерев’яні або резинові буфера, забезпечуючи плавне зниження його швидкості. Міст має дерев’яні бруски або пружини буфера. На кінцях підкранових шляхів встановлені вимикаючи лінійки. Вони приводять у дію ричажні обмежники ходу, розташовані на мосту. При упиранні в лінійку обмежник ходу або кінцевий вимикач спрацьовує і вимикає двигун. Одночасно спрацьовує гальмо і рух моста припиняється. Удари моста об обмежники ходу пом’якшується за рахунок того, що двигун вимикається 1,5 - 2 м до кінця шляху.

Міст представляє собою жорстку металеву раму, яка складається з двох прольотних та двох кінцевих балок коробчастого перерізу. В довжину прольотних балок розташовані площадку обслуговування.

За конструкцією розрізняють: мостові крани одно- і двохбалкові, з ручним та електричним приводом, з кабіною управління з підлоги або пульта. За кількістю прольотів вони можуть бути однопрольотні (пересуваються по двом рейкам) і багатопрольотні (пересуваються по трьом і більше рейкам).

При відносно малої вантажопідйомності (до 5 т) використовують одно- і двохбалкові кран-балки, які являють собою полегшений мостовий кран. При невеликих прольотах балки оснащують фермою горизонтальної жорсткості. Кран-балкою керують із кабіни, але і часто - з підлоги за допомогою підвісних кнопкових коробок керування і магнітних пускачів.

Рисунок 1.1.1 - Двохбалковий електричний мостовий кран загального призначення

Мостовий кран отримав таку назву тому, що основною його частиною є рухомий міст, перекинутий через проліт цеху, обслуговуючого краном. Міст складається з двох головних прокольних балок 12, яки упираються на поперечні кінцеві балки 20. У нижніх кутах балок кріпляться букси (корпуса підшипників) 21 і 23 ходових коліс. На цих колесах кран переміщається вздовж цеху по рейкам 8, які уложенні на підкранові балки. В свою чергу підкранові балки спираються на колони цеху.

Відстань між осями підкранових рель сів називають прольотом крану, а відстань між осями ходових коліс, виміряна вздовж кінцевої балки, - базою крану. Окрім головних балок, міст крану має ще допоміжні горизонтальні ферми 13, які придають мосту необхідну жорсткість у горизонтальній площині. Зазвичай ці ферми несуть настил 1 із рифленого заліза і перила 2, які утворюють по бокам моста галереї.

На одній з галереї розташовані механізми пересування моста (крану). Він складається з електродвигуна 18, котрий через вал-вставку із зубчатими муфтами і редуктор приводить в рух ходове колесо. Таких механізмів на крані встановлено два (по одному з кожної сторони головної балки). На верхніх поясах головних балок моста уложенні рейки, на котрих переміщається теліжка 3. Рама теліжки зварюється з листової сталі товщиною 5 - 8 мм. В кутах рами монтуються ходові колеса 7 с буксами, а на верхній панелі - механізм пересування теліжки 4 та механізм підйому вантажу 6 з поліспастом 14 та вантажозахватним приладом 15.

Підвід струму до крана здійснюється через струмознімач 10 тролеї 9, укріплені на ізоляторах до підкранових колон. Від струмознімача струм підводиться до розподільного щиту і пускової апаратури розташованим у кабіні машиніста 17. З кабіни машиніста можна піднятися на міст по драбині через люк 16. Вхід на кран з підкранових білок здійснюється через посадочну площадку 11.

Підвід струму до двигунів механізму підйому і пересування теліжки здійснюється від тролеїв за допомогою струмознімача 5, розташованих на другій галереї моста. Для запобігання аварії і забезпечення безпечного обслуговування і управління на мостових кранах застосовують різного роду вимикачі і упори.

Для автоматичного відключення теліжки при її підході до кінцевої балки застосовують кінцеві вимикачі типу КУ-501. Зазвичай два таких вимикача 24 встановлюють по кінцям однієї з головних ферм і вмикаються у ланцюг керування двигуна механізму пересування теліжки. Коли теліжка наближається до кінцевої балки, її лінійка наштовхується на важіль кінцевого вимикача 24 і відхилює його. При цьому контакти вимикача розмикаються, вимикається двигун і вмикається гальма механізму пересування теліжки. Якщо з якихось причин гальма не зупинне теліжку на заданому шляху, вона упирається в упори 22 пружинними буферами.

Аналогічно кінцеві вимикачі типу КУ-501 застосовують для автоматичного виключення механізму ходу моста при підході крана до глухого кута або при зближенні двох кранів, які роблять на одному підкрановому шляху. Крім тог, щоб при підйомі вантажу вантажозахватний прилад не впирався в барабан або теліжку і не обірвався канат, на теліжці встановлюють обмежник висоти підйому вантажу.

2.2 Визначення основних параметрів машини

У розрахунково-графічній роботі наведені результати проектування механізму підйому вантажу мостового крана.

У роботі викладено вирішення наступних завдань: вибір поліспаста, гака з гаковою підвіскою, типового електродвигуна, редуктора, муфт та гальма; вибір і розрахунок каната; розрахунок геометричних параметрів каната; вибір схеми і способу кріплення кінця каната на барабані; вибір підшипників та їх перевірочний розрахунок.

Вихідні дані:

Тип крана мостовий

Вантажопідйомність, т 10,0

Проліт, м 22,5

Висота підйому, м 7

Колісна база, мм 4,0

Швидкість підйому, м/с 0,63

Швидкість пересування вантажного візка, м/с 0,6

Швидкість пересування крана, м/с 2,0

Тип візка двохрейкова опорна

Режим роботи, % 25

Вибір схеми поліспасту:

Розрахунок механізму підйому вантажу починають з вибору схеми поліспаста з урахуванням вантажопідйомності і типу крана (за таблицею 1 [1]).

Для проектованого крана вантажопідйомністю Q = 10т

m

= 2

m

= 2

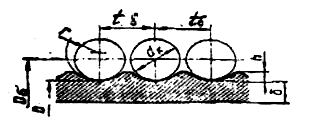

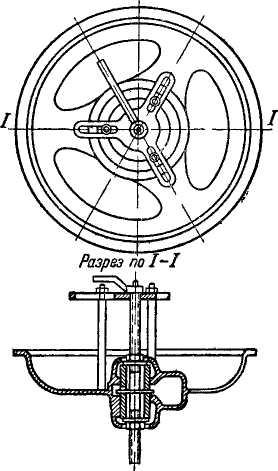

Рисунок 2.1 - Схема поліспаста крана вантажопідйомністю 10т: 1 - барабан; 2 - блок, 3 - траверса, 4 - гак, 5 - трос

Визначення максимального зусилля в канаті

Зусилля в канаті, набігаючого на барабан при підйомі вантажу, Н:

(2.1)

(2.1)

де Q - вантажопідйомність, кг;

z - число поліспастів, для здвоєного поліспаста z = 2;

U п - кратність поліспаста, Uж = 2;

загальний

ККД поліспаста і обвідних блоків

загальний

ККД поліспаста і обвідних блоків

,

(2.2)

,

(2.2)

,

(2.3)

,

(2.3)

де

ККД поліспасту

ККД поліспасту

ККД

блоків, по таблиці 2[1]

ККД

блоків, по таблиці 2[1]

=

0.99;

=

0.99;

З

урахуванням реальних подій

Так

як обвідні блоки відсутні,

Таким чином

Визначення розривного зусилля в канаті і вибір каната

Розрахункове розривне зусилля в канаті при максимальному зусиллі дорівнює:

(2.4)

(2.4)

де k - коефіцієнт запасу міцності, по таблиці 3[1] k = 5,5 для середнього режиму.

За розривним зусиллям вибираємо діаметр і тип каната (таблиця П1.1[1])

Рисунок 2.2 - Схема перерізу каната подвійного звивання типу ЛК - Р конструкції 6×9 (1+6+6/6) + 1 о. с. ГОСТ 2688 - 80

Таблиця 2.1 - Основні параметри каната

|

Діаметр канату, мм |

Маса 1000м канату, кг |

Маркувальна група, Мпа |

Розривне зусилля канату, Н, не менш |

|

14 |

728 |

1568 |

98950 |

Фактичний коефіцієнт запасу міцності каната:

(2.5)

(2.5)

Визначення параметрів барабана

Діаметр барабана, блока по середній лінії навитого каната дорівнює:

(2.6)

(2.6)

де dк - діаметр каната, мм, dк = 12мм;

e - коефіцієнт, що залежить від типу машини, приводу і режиму роботи, за таблицею 4[1] e = 25

Рисунок 2.3 - Геометричні параметри барабана

Визначення довжини барабана

Довжина каната, навиваємого на барабан з одного поліспаста

(2.7)

(2.7)

де h - висота підйому вантажу, м;

Z1 - число запасних витків на барабані до місця кріплення каната, Z1 =1,5÷2, приймаємо Z1 = 2;

Z2 - число витків каната, що перебувають під притискним пристроєм на барабані, Z2 = 3÷4, приймаємо Z2 = 3.

Визначення довжини барабана

Рисунок 2.4 - Довжина барабана

При розрахунку робочої довжини барабана слід врахувати, що в проектованому механізмі здвоєний поліспаст. Тоді робоча довжина барабана для каната, звиваємого з одного поліспаста, буде дорівнювати:

(2.8)

(2.8)

де tб - крок гвинтової лінії, по таблиці 4.4[3] tб =16 мм.

Тоді,

Повна довжина барабана для здвоєного поліспаста

(2.9)

(2.9)

де В - відстань між осями крайніх блоків крюкової підвіски, за таблицями додатка Г [3] вибираємо типову гакову підвіску з урахуванням вантажопідйомності, режиму роботи, діаметра каната та схеми поліспаста;

Таблиця 2.2 - Основні параметри підвісок

|

Вантажопідйомність, т |

Режим роботи |

Тип |

Діаметр канату |

Розміри, мм |

Маса, кг | |||||

|

D |

B |

B1 |

B2 |

H |

| |||||

|

12,5 |

С |

I |

17,5 |

450 |

400 |

266 |

342 |

888 |

198 | |

S - не нарізна частина барабана, необхідна для закріплення його на верстаті при нарізці канавок,

(2.10)

(2.10)

Так як довжина барабана менше трьох діаметрів, то виконання перевірочного розрахунку на вигин не потрібно.

Визначення товщини стінки барабана

Товщину стінки барабана визначають з умов стиснення, враховуючи, що він навантажений рівномірно розподіленим навантаженням внаслідок огинання його натягнутим канатом силою Fmax.

Товщина стінки барабана з розрахунку на стиснення

(2.11)

(2.11)

де

коефіцієнт, що враховує вплив згинаючих

напружень, які виникають при намотуванні

каната,

коефіцієнт, що враховує вплив згинаючих

напружень, які виникають при намотуванні

каната,

коефіцієнт,

що відображає вплив на навантаження

барабана деформацій стінки і каната.

коефіцієнт,

що відображає вплив на навантаження

барабана деформацій стінки і каната.

(2.12)

(2.12)

де Ек - модуль пружності каната, для шестипрядних канатів з органічним осердям Ек = 88260 Н/мм2,

Ак =0,4dк2 - площа перерізу всіх дротів каната, мм2;

Еб - модуль пружності стінки барабана, для чавунних барабанів Еб = 98000 Н/мм2;

допустима

напруга стиснення, Н/мм2;

допустима

напруга стиснення, Н/мм2;

Для чавуну:

(2.13)

(2.13)

де

межа міцності, Н/мм2;

для чавуну СЧ28 ГОСТ 1412 - 70,

межа міцності, Н/мм2;

для чавуну СЧ28 ГОСТ 1412 - 70,

;

;

n - запас міцності, для чавунних барабанів n = 4,0...4,25,

Тоді,

,

,

,

,

З умови технології виготовляються литих барабанів товщина стінки повинна бути не менше, м:

(2.14)

(2.14)

де D - діаметр барабана по дну канавки, м

(2.15)

(2.15)

Приймаємо

Визначення частоти обертання барабана

Частота обертання барабана

(2.16)

(2.16)

де

швидкість

підйому вантажу, м/хв,

швидкість

підйому вантажу, м/хв,

Таким чином

Визначення статичної потужності двигуна, вибір типового електродвигуна

Максимальна статична потужність двигуна, яку повинен мати механізм у період усталеного руху при підйомі номінального вантажу, дорівнює

(2.17)

(2.17)

де

попереднє значення ККД механізму,

попереднє значення ККД механізму,

Так як кранові двигуни є великовантажними, допускається їх перевантаження до 30%, тобто

По режиму роботи і потужності двигуна за таблицями додатка А вибираємо електродвигун серії MTF.

Таблиця 2.3 - Основні технічні дані вибраного електродвигуна

|

Тип двигателя |

Мощность на валу, кВт |

n, об/мин |

КПД |

Момент инерции, кгм2 |

Масса |

|

4МТН 225L6 |

55 |

960 |

87 |

1,02 |

500 |

Таблиця 2.4 - Основні розміри (мм) електродвигуна 4МТН 225L6

|

Тип двигателя |

b1 |

b10 |

b11 |

b12 |

d1 |

d10 |

l1 |

l3 |

l10 |

l11 |

l12 |

l20 |

l28 |

l30 |

|

4МТН 225L6 |

18 |

356 |

435 |

95 |

70 |

19 |

140 |

105 |

356 |

404 |

92 |

1070 |

149 |

1220 |

2.3 Розрахунок на міцність основних вузлів і деталей

Визначення розрахункової потужності редуктора і його вибір

Редуктори для механізму підйому вибирають, виходячи з розрахункової потужності або крутного моменту частоти обертання швидкохідного валу, передавального числа редуктора і режиму роботи.

Для горизонтальних редукторів:

(2.18)

(2.18)

де kp - коефіцієнт, що враховує умови роботи редуктора, для приводів механізмів підйому вантажів kp = 1,

При виборі редуктора повинно дотримуватися умов, що стосуються міцності, довговічності і кінематики редуктора.

Перша умова - розрахункова потужність на швидкохідному валу редуктора не повинна перевищувати номінальну потужність на швидкохідному валу редуктора.

(2.19)

(2.19)

Друга умова - передаточне число редуктора не повинно відрізнятися від необхідного передатного числа більш ніж на ±15%.

(2.20)

(2.20)

Необхідне число редуктора дорівнює:

(2.21)

(2.21)

де nдв - частота обертання двигуна, хв-1;

nт - частота обертання барабана, хв-1,

По таблиці додатка Б[3] у відповідності з розрахунковою потужністю, частотою обертання швидкохідного валу, режимом роботи і передаточним числом вибираємо редуктор Ц2 - 400.

Таблиця 2.5 - Основні параметри редуктора Ц2

|

Тип редуктору |

Режим роботы |

Передаточне число |

Максимальна міцність на бистрохідному валу, кВт |

Частота обертання бистрохідного вала, об/мин |

|

Ц2 - 400 |

Середній |

12,41 |

81 |

1500 |

Перевіряємо друга умова

що

менше допустимих 15%

що

менше допустимих 15%

Таблиця 2.6 - Розміри редуктора

|

Типорозмір редуктору |

Размеры, мм | |||||||||||||||||||

|

А |

Аб |

АТ |

А1 |

С1 |

Н0 |

L1 |

q |

L |

B |

H | ||||||||||

|

Ц2 - 400 |

400 |

150 |

250 |

287 |

150 |

265 |

640 |

27 |

805 |

380 |

505 | |||||||||

|

Ц2 - 400 |

325 |

415 |

358 |

280 |

205 |

33 |

320 |

250 |

6 |

317 | ||||||||||

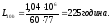

а) б)

Рисунок 2.5 - Загальний вигляд кінців валів редуктора Ц2, а - тихохідного; б - швидкохідного

Таблиця 2.7 - Геометричні параметри кінців валів редуктора Ц2

|

Типоразмер редуктора |

d8 |

d9 |

d10 |

D |

l7 |

l8 |

l9 |

l10 |

l11 |

B3 |

d5 |

b3 |

l3 |

l5 |

|

Ц2 - 400 |

110 |

100 |

140 |

252 |

69 |

30 |

60 |

255 |

65 |

205 |

95 |

28 |

170 |

138 |

Визначення статичного моменту на валу двигуна при підйомі вантажу

Момент статичного опору на валу двигуна в період пуску при підійманні вантажу, Нм

(2.22)

(2.22)

де Fmax - зусилля в канаті, набігаюче на барабан, М;

Z - число поліспастів;

Up - передаточне число редуктора (приводу);

ККД

барабана, на підшипниках кочення

ККД

барабана, на підшипниках кочення

ККД

приводу,

ККД

приводу,

Визначення розрахункового моменту і вибір муфти

Розрахунковий момент для вибору муфти з гальмівним шківом, Нм

(2.23)

(2.23)

де Тмн - номінальний момент муфти, Нм. Приймається рівним Тз;

k1 - коефіцієнт, що враховує ступінь відповідальності механізму, k1=1,3;

k2 - коефіцієнт, що враховує режим роботи механізму, по таблиці 5.1[3] при середньому режимі k2 = 1,2.

З таблиці Ст. 3[3] вибирається муфта пружна втулочно-пальцева з гальмівним шківом.

Рисунок 2.6 - Муфта пружна втулочно-пальцева і гальмівним шківом

Таблиця 2.8 - Основні розміри і параметри втулочно-пальцевих муфт з гальмівними шківами

|

Номінальний гальмівний момент МК, Нм |

d(Н7) |

d1(Н9) |

D |

DТ |

D1 |

D2 |

d2 |

d3 |

d4 |

d5 |

Число пальців, n | |

|

мм |

| |||||||||||

|

1000 |

60-70 |

50-70 |

220 |

300 |

170 |

275 |

120 |

18 |

36 |

М12 |

10 | |

Продовження таблиці 2.8

|

Номінальний обертаючий момент М, Нм |

l |

l1 |

l2 |

S |

BТ |

b |

Допустиме зміщення валів |

Гальмівний момент М, Нм |

Момент інерції, кгм2 |

Маса, кг, не більш | |||||||||

|

мм |

радіальне |

кутове |

|

|

| ||||||||||||||

|

1000 |

110 |

140 |

107 |

22 |

150 |

1-6 |

0,4 |

1º |

420 |

1,5 |

43 | ||||||||

Визначення номінального моменту на валу двигуна

Номінальний момент на валу двигуна, Нм

(2.24)

(2.24)

де Р - потужність електродвигуна, кВт;

n - число обертів електродвигуна, хв-1.

Визначення середнього пускового моменту

Для двигуна з короткозамкненим ротором можна приймати

(2.25)

(2.25)

де Тmах - максимальний момент двигуна, Нм.

(2.26)

(2.26)

де

максимальна кратність пускового моменту

максимальна кратність пускового моменту

Приймаємо Тср.п. = 820 Нм.

Визначення часу пуску двигуна при підйомі вантажу:

Час пуску при підйомі вантажу, с

(2.27)

(2.27)

де Imax - сумарний момент інерції ротора двигуна

(2.28)

(2.28)

де Ip – момент інерції ротора двигуна, кгм2;

Iм – момент інерції муфти, кгм2.

nдв – частота обертання валу електродвигуна, хв-1;

Vф – фактична швидкість підйому вантажу, м/с, Vф = 0,71м/с;

КПД

механізму,

КПД

механізму,

Тср.п. – середній пусковий момент двигуна, Нм;

Тс – момент статичного опору на валу двигуна, Нм.

Визначення фактичної частоти обертання барабану

Фактична частота обертання барабану, мин-1

(2.29)

(2.29)

Визначення фактичної швидкості підйому вантажу

Фактична швидкість підйому вантажу

(2.30)

(2.30)

Визначення максимального прискорення при підйомі вантажу

Максимального прискорення при підйомі вантажу, м/с2

(2.31)

(2.31)

Визначення гальмівного моменту і вибір гальма

Момент статичного опору на валу електродвигуна при гальмуванні механізму, Нм

(2.32)

(2.32)

Гальма вибираємо за розрахунковому гальмівному моменту, Нм

(2.33)

(2.33)

де kT – коефіцієнт запасу гальмування, по таблиці 5.3[3] для середнього режиму kТ = 1,75.

При выборі типорозміру гальма перевіряють умову: номінальний гальмівний момент повинен бути не менш розрахункового.

(2.34)

(2.34)

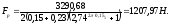

Вибираємо колодочні гальма з приводом від електрогідравлічних штовхачів.

Таблиця 2.9 – Технічна характеристика і основні розміри гальма ТКГ

|

Тип гальма |

Гальмівний момент |

Тип штовхача |

Маса гальма |

мм | |||||

|

Діаметр шківа |

L |

l |

l1 |

В |

b1 | ||||

|

ТКГ - 300 |

800 |

ТГМ – 50 |

80 |

300 |

772 |

275 |

421 |

232 |

120 |

Продовження таблиці 2.9

|

Тип тормоза |

b2 |

H |

h |

A |

a |

a1 |

|

d |

t |

t1 |

|

ТКГ - 300 |

140 |

550 |

240 |

500 |

150 |

80 |

8 |

22 |

50 |

30 |

Рисунок 2.7 – Гальмо колодочне ТКГ – 300

Визначення часу гальмування при опусканні вантажу

Часу гальмування при опусканні вантажу, с

(2.35)

(2.35)

Що

допустимо.

Що

допустимо.

Визначення шляху гальмування

Шлях гальмування механізму підйому вантажу, м

(2.36)

(2.36)

де ks – коефіцієнт, враховуючий режим роботи механізму, по таблиці 6.3[3] ks = 1,7.

Визначення максимального часу гальмування

Час гальмування в припустимості, що швидкість підйому і опускання вантажу однакові, с

(2.37)

(2.37)

Визначення сповільнення при гальмуванні

Сповільнення при гальмуванні, м/с2

(2.38)

(2.38)

де [aT] – допустиме сповільнення для кранів, які працюють з лісоматеріалами і з сипучими матеріалами, [aT] = (0,6…0,9)м/с2.

Розрахунок осі барабану

Рисунок 2.8 – розрахункова схема осі барабану з здвоєним поліспастом

В нашій конструкції установки барабану механізму підйому кранів загального призначення, зєднання осі барабану з тихохідним валом редуктора здійснюється за допомогою спеціальної зубчатої муфти.

При цьому кінець валу редуктора виконують у вигляді зубчатої шестерні, котра входить в зачеплення з вінцем, закріпленим на барабані. Крутний момент від валу редуктора передається через зубчате зачеплення на кінець ступиці і далі через бовти на обичайку барабану.

Ось барабану відчуває напруження прогину від дії зусилля двох віток канату при здвоєному поліспасті, а також від особистої ваги барабану (при розрахунку, звичайно, вагою барабану зневажають). При здвоєному поліспасті положення рівнодіючій натягненні канату відносно опір осі залишається незмінним.

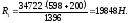

Величина цієї рівнодіючої, Н

R = 2Fmax, (2.39)

R

=

венец- ступицу и далее через болты на

обечайку барабана

венец- ступицу и далее через болты на

обечайку барабана

Навантаження, Н на опору 1 осі при положені рівнодіючої, вказаном на рисунку 2.11

(2.40)

(2.40)

де l – відстань між опорами осі, мм;

l5 – відстань від міста положення рівнодіючої R до середини ступиці С, мм;

l2 – відстань від центру ступиці барабану С до опори 2, l2 = 200 мм.

Для визначення відстані використовуємо наступні співвідношення:

Навантаження на опору 2, Н

R2 = R – R1, (2.41)

R2 = 34722 – 19848 = 14874 Н.

Навантаження на ступицю барабану А (1)

(2.42)

(2.42)

де l4 – відстань між центрами ступиць барабану А и С, мм;

По рисунку 2.11

l4 = l3 + l5 – l1,

де l1 – відстань між центру ступиці барабану А до опори 1, l1 = 120 мм.

l4 = 1196 – 120 = 1076 мм.

Навантаження на ступицю С (2)

P2 = R – P1, (2.43)

P2 = 34722 – 19297 = 15425 Н.

Розрахунок осі барабану зводять до визначення діаметра ступиці із умов роботи осі на прогин в симетричному циклі

,

(2.44)

,

(2.44)

де Ми – прогинаючий момент в розрахунковому перерізі, Нм;

W – момент опору розрахункового перерізу при прогині, мм3;

допустима

напруга прогину

при

симетричному циклі

змінення

напруг,

Н/мм2.

допустима

напруга прогину

при

симетричному циклі

змінення

напруг,

Н/мм2.

Допустима напруга прогину при симетричному циклі, Н/мм2

(2.45)

(2.45)

де k0 – коефіцієнт, конструкцію деталі, для осей k0 = 2,0…2,8, приймаємо k0 = 2,0;

межа

витривалості сталі,

для

вуглецевої сталі

межа

витривалості сталі,

для

вуглецевої сталі

де

межа

міцності сталі,

межа

міцності сталі,

=

1000 Н/мм2;

=

1000 Н/мм2;

[n] – допустимий коефіцієнт запасу міцності, для середнього режиму [n] = 1,4.

Прогинаючи моменти: найбільший прогинаючий момент під правою ступецею барабану, в точці С

(2.46)

(2.46)

в точці А

(2.47)

(2.47)

Момент опору перерізу осі під ступецею, мм3

(2.48)

(2.48)

де d – діаметр осі під ступецею барабану С, d = 45мм.

Діаметр осі під ступецею барабану, мм

(2.49)

(2.49)

Міцність осі на прогин забезпечина.

Підбір підшипників і перевірка їх на довговічність

Підшипники обираються відповідно до діаметра проточки в зубчатому вінці вихідного валу редуктора, рівною 110 мм. Якщо брати до уваги, що в таблиці И.1[3] обираємо підшипники кульові радіальні сферичні двохрядні з діаметром зовнішнього кільця D = 110 мм ГОСТ 5720-75.

Таблиця 2.10 - Загальні параметри підшипників

|

Умовне позначення підшипника типу 1000 |

d |

D |

B |

C |

C |

e |

Y |

пластичному |

рідкому |

Маса, кг |

|

H | ||||||||||

|

1212 |

60 |

110 |

22 |

30200 |

15500 |

0,19 |

3,57 |

5600 |

6700 |

0,88 |

Рисунок 2.9 – Загальні розміри підшипників

Довговічність підшипників, млн.об

,

(2.50)

,

(2.50)

де С – табличне позначення динамічної вантажопідйомності, по таблиці И.1[3] C = 30200 H;

RЭ – еквівалентне навантаження, Н

(2.51)

(2.51)

де Х – коефіцієнт радіального навантаження, Х = 1;

Rr = R1 – радіальне навантаження, вірне опорній реакції, Н;

V – коефіцієнт обертання, при обертанні внутрішнього кільця V = 1;

Kб – коефіцієнт безпеки, приймаємо з умов роботи механізму Кб = 1,5;

Т – температурний коефіцієнт, КТ = 1;

показник

ступеню,

для кульових

підшипників

показник

ступеню,

для кульових

підшипників

.

.

Розрахункова довговічність підшипників, година

(2.52)

(2.52)

де n – фактична частота обертання барабану, хв-1.

Для

кранових механізмів є нормальна

довговічність

годин, тому, щоб не змінювати розміри

проточки зубчатого вінця вихідного

валу редуктора, треба прийняти підшипники

більш тяжкої або широкої серій з

найбільшою динамічною вантажопідйомністю.

годин, тому, щоб не змінювати розміри

проточки зубчатого вінця вихідного

валу редуктора, треба прийняти підшипники

більш тяжкої або широкої серій з

найбільшою динамічною вантажопідйомністю.

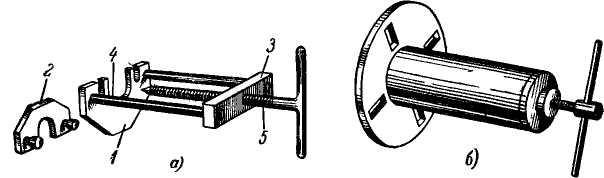

Кріплення кінця канату на барабані

Кінець канату на барабані кріплять накладкою з трапецеїдальними канавками .

Рисунок 2.10 – Кріплення канату на барабані кріплять накладкою з трапецеїдальними канавками.

Обираємо наладку з двома бовтами.

Напруга каната в місті кріплення на барабані, Н

(2.53)

(2.53)

де f – коефіцієнт тертя між канатом і барабаном, f = 0,15;

кут

обхвату барабану

запасними

вітками канату

(

кут

обхвату барабану

запасними

вітками канату

( ),

), ;

;

e = 2,74 – основа лагорифму.

Зусилля, розтягуючи один бовт, Н

(2.54)

(2.54)

де f1 – приведений коефіцієнт тертя між канатом і наладкою з трапецеїдальним перерізом канавки

(2.55)

(2.55)

де

кут

нахилу бокової грані канавки;

кут

нахилу бокової грані канавки;

кут

обхвату барабану канатом при

переході

від одної канавки

накладки

до другої..

кут

обхвату барабану канатом при

переході

від одної канавки

накладки

до другої..

Зусилля, прогинаючи один бовт, Н

(2.56)

(2.56)

Сумарна напруга в кожному бовті, Н/мм2

(2.57)

(2.57)

де k – коефіцієнт запасу надійності кріплення канату, k = 1,5;

l – відстань від головки бовта до барабану, мм (по дну канавки, див. рисунок 2.13).

l = dк + (4…8)мм, (2.58)

l = 14 + 6 = 20мм;

d1 – внутрішній діаметр різьби бовта, мм.

d1 = dк – 2мм, (2.59)

d1 = 14 – 2 = 12мм;

допустиме

напруження на розтягнення матеріалу

бовта,

Н/мм2

допустиме

напруження на розтягнення матеріалу

бовта,

Н/мм2

(2.60)

(2.60)

де

межа

текучості

матеріалу

бовта,

межа

текучості

матеріалу

бовта,

240Н/мм2;

240Н/мм2;

Умова міцності виконана.

Вибір гакової підвіски

Гакову підвіску вибираємо з урахуванням вантажопідйомності, режиму роботи, діаметра канату і схеми поліспасту по таблиці додатка Г [3].

2.4 Змащення вузлів тертя. Карта змащування

Раціональна організація змащування кранових механізмів є одним з найважливіших умов, забезпечуючи нормальну та безаварійну роботу крану та його довго тривалість. При обстеженні необхідно своєчасно поповнювати запас та проводити заміну змащення, застосовувати найбільш рекомендовані для конкретних умов праці змащувальні матеріали і зберігати в порядку та чистоті змащувальні апарати та резервуари.

Змащування проводиться змащувальною маслянкою і ручним тавотопресом. Після пуску крану в роботу треба ретельно слідкувати за станом змащувальних точок. Після двох місяців роботи необхідно відкрити всі корпуса підшипників кочення та перевірити в кожному з них кількість змазки. Підшипники кочення у редукторах, до котрих не підводиться змазка, змащуються маслом, яке знаходиться у редукторах, під час їх роботи шляхом розбризкування.

Режим змащування та застосовуючи сорти мастил з вказаними точками мастила приведені на карті та схемі змащення крана (табл.2.4.1 і рис.2.4.1).

Рисунок 2.4.1 - Схема змащування крану

Таблиця 2.4 Карта змащування

|

№ з/п |

Місця змащення |

К-ть точок |

Змащувальний матеріал |

Спосіб змащення |

Періодичність |

|

1 |

Підшипники кочення (букси, опори, блоки) |

2 |

Солідол УС-1, УС-2 |

Набивка |

1 рази на місяць |

|

2 |

Підшипникові ковзання, шарніри (гальма) |

2 |

Солідол С |

Набивка |

1 раз в 3 місяць |

|

3 |

Муфти зубчаті |

1 |

Солідол УС - 1 |

Набивка |

1 раз на місяць |

|

4 |

Закриті зубчаті передачі |

1 |

Індустріальне 45 і 50 |

Заливка |

1 рази на місяць |

|

5 |

Сальний вантажний канат |

1 |

Канатне змащування НК |

Обмазка |

1 раз на місяць |

|

6 |

Підшипник електродвигуна |

2 |

Циатім - 201 |

Набивка |

1 рази на 6 місяців |

2.5 Ремонт деталей, які швидко зношуються

Швидкозношуваними деталями крана гакового є вали, канати, муфти та підшипники.

Ремонт валів.

Вали - це деталі, які призначені для передачі обертаючого моменту у здовж своєї осі для підтримки обертаючих ся деталей машин (шківів, зубчатих колес, муфт та ін.). Опорні частини валів називають цапфами, проміжні цапфи - шийками, кінцеві цапфи - шипами.

Для

монтажу деталей, встановлених на валах

при допомозі посадок з гарантованим

натягом, використовують різні преси,

гвинтові та гідравлічні знімачі. Невеликі

деталі, що мають перехідні посадки або

посадки з малою величиною натягу, можна

змінити ударами молотка. Для оберігання

деталей від пошкоджень рекомендується

застосовувати додаткові підкладки або

оправки з алюмінію або інших м’яких

металів. В деяких випадках при розбиранні

деталей, посаджених з великим натягом,

доводиться додатково нагрівати зовнішню

(що охоплює) або охолоджувати внутрішню

(охоплювану) деталь, що значно полегшує

процес демонтажу з’єднання за рахунок

зміни розмірів, що сполучається,

призводить до послаблення натягу і

іноді навіть до прояви проміжків. Для

нагріву до 150 - 200

використовують машинне масло, до 320 -350

використовують машинне масло, до 320 -350 - циліндрове масло або гліцерин; нагрів

можна також здійснювати газовим пальником

або в печі. Деталі зазвичай охолоджують

за допомогою сухого льоду або рідкого

азоту.

- циліндрове масло або гліцерин; нагрів

можна також здійснювати газовим пальником

або в печі. Деталі зазвичай охолоджують

за допомогою сухого льоду або рідкого

азоту.

Найбільш поширеними дефектами валів є: знос поверхонь цапф, які призводять до зміни їх діаметрів і форми, а також до появи подряпин і задирів; знос, зріз і викошування робочих поверхонь пазів шпонок і різьби; залишкові прогини і кути закручування; поломки. Вибір найбільш доцільного способу ремонту зношеного валу залежить від величини і характеру зносу опорних поверхонь. Місцеві поверхневі дефекти, типу рисок і раковин, можуть бути видаленні на місці шліфуванням, якщо їх площа не перевищує 5 - 7 % загальної площини контактної поверхні цапфи. При більш значному зносі відновлення працездатності опорних поверхонь валу здійснюється, виходячи з конструктивних особливостей опорних вузлів. Якщо вал спирається на підшипниках ковзання, то його зазвичай обточують до наступного ремонтного розміру з відповідною заміною вкладишів або заливкою нового шару антифрикційного матеріалу. Зазвичай зменшення діаметру більш ніж на 10 % не допускається через зниження міцності та довговічності елементів опорного вузла.

Якщо ж як опори валу використовують підшипники кочення або зменшення діаметру валу не допускається з якихось інших міркувань, то ремонт валу ведуть методом відновлення первинних розмірів.

При ремонті валів шляхом їх обточування до ремонтного розміру виконують наступні операції: перевіряють стан центрових отворів і при необхідності наносять їх закріплюють вал на токарному верстаті і обробляють зношені цапфи до чергового ремонтного розміру, після чого вал шліфується.

Відновлення цапф валів до номінальних розмірів шляхом встановлення ремонтної втулки здійснюють в наступній послідовності. Вал підпалюють, обточують і запресовують на нього втулку з того ж матеріалу, що і цапфа валу. Для підвищення надійності отриманого з’єднання втулку по торцю приварюють до валу точковим зварюванням. Після цього цапфу обточують до заданого розміру і шліфують, при необхідності здійснюють потрібну термообробку поверхні. Зношені опорні поверхні валів можна відновити до первинних розмірів шляхом нарощування металу: з початку наплавленням або металізацією проводиться нарощування цапфи так, щоб отриманий діаметр був більше номінального на величину припуску на механічну обробку; потім перевіряють і при необхідності виправляють залишковий прогин валу, після чого перевіряють і виправляють центрові отвори, встановлюють вал на токарний верстат і обточують цапфу до номінального розміру, шліфують і при необхідності термообробляють поверхню цапфи.

Якщо залишковий прогин валу перевищує допустиме значення, котре зазвичай приймають рівним 0,2 - 0,3 мм на 1 м довжини, то вал не обходжений вправити. Слабо зігнути вали правлять в центрах токарного верстата (рисунок 2.7, а) за допомогою гвинтового пресу або місцевим нагрівом (рисунок 2.7, б); сильно гнуті вали виправляють на пресах в холодному стані.

Рисунок 2.8 - Схема правки валу в центрах токарного верстату за допомогою гвинтового пресу (а) та нагріванням (б).

Усунення

залишкового прогину валу чергуванням

нагріву і охолодженням здійснюють таким

чином: вал встановлюють увігнутою

стороною вниз: поверхню валу обладують

мокрим азбестом, залишаючи відкритим

ділянку 50 - 70 мм в зоні найбільшої

випуклості; відкриту ділянку нагрівають

газовим пальником протягом 3 - 5 хвилин

до 500 - 550

і потім швидко охолоджують стислим

повітрям; при охолодженні вал випрямиться.

Операцію повторюють кілька разів до

тих пір поки залишковий прогин буде

нижчий або дорівнювати допустимих

значень. Цей спосіб найбільш ефективний

для порожнистих валів.

і потім швидко охолоджують стислим

повітрям; при охолодженні вал випрямиться.

Операцію повторюють кілька разів до

тих пір поки залишковий прогин буде

нижчий або дорівнювати допустимих

значень. Цей спосіб найбільш ефективний

для порожнистих валів.

Поламані вали, як правило, замінюють новими. У виняткових випадках їх ремонтують за допомогою зварювання, для чого на зламаних кінцях валу проточують фаски, просвердлюють по центрах отвори і вставляють в них загальний стержень, потім обидві частини валу закріпляють в спеціальному пристосуванні, ретельно перевіряють точність їх установки і зварюють.

Ремонт підшипників

Підшипник - складальний вузол, який є частиною опори або упору і підтримує вал, вісь або іншу рухому конструкцію з заданою жорсткістю. Фіксує положення в просторі, забезпечує обертання, кочення або лінійне переміщення (для лінійних підшипників) з найменшим опором, сприймає і передає навантаження від рухомого вузла на інші частини конструкції.

Підшипники кочення

Підшипники кочення складаються із зовнішнього і внутрішнього кілець, між якими в сепараторі розташовані кульки або ролики. Сепаратор розділяє тіла кочення, щоб вони не стикалися.

Застосування підшипників кочення дозволило замінити тертя ковзання тертям кочення. Тертя кочення істотно менше залежить від мастила. Умовний коефіцієнт тертя кочення малий і близький до коефіцієнта рідинного тертя в підшипниках ковзання (f = 0,0015...0,006). При цьому спрощуються система мастила і обслуговування підшипника.

Ремонт шарико - і роликопідшипників в електроремонтному цеху не проводиться. Виняток становлять кільця яких-небудь спеціальних опорних підшипників, які при необхідності можуть бути виготовлені в інструментальному цеху підприємства.

Якщо встановлений сильний знос робочих поверхонь і деталей підшипники повинні замінюватися новими.

При відомій навичці ступінь зносу підшипника після промивки бензином до стягування з валу може бути визначена за легкістю ходу і величиною люфту зовнішньої обойми, стукоту, шуму і т. д. при обертанні зовнішньої обойми підшипника від руки.

Якщо при визначенні обсягу ремонту до розбирання є можливість пустити машину, то слід перевірити нагрівання підшипників і характер шуму при номінальному числі обертів.

При справному підшипнику з чистою мастилом температура його повинна бути незначно (на 5-10° С) вище температури підшипникового щита.

Якщо ж зазначена різниця більше, а температура підшипника наближається до гранично допустимої, то слід виявити причину перегріву і в разі необхідності замінити підшипник.

При наявності шуму підшипника слід мати на увазі сильну залежність характеру шуму від монтажу (посадка, затягування фланців, осьовий тиск тощо).

Стягувати підшипник з валу без крайньої необхідності не слід, так як при цьому послаблюється посадка і можливо пошкодження підшипника.

Стягувати треба стяжками з упором безпосередньо у внутрішнє кільце підшипника.

Для цієї мети розроблені конструкції стяжок, що не вимагають великої відстані між внутрішньою обоймою і сидять поруч на валу деталями. До їх числа відносяться, наприклад, стяжки з захватом за роз'ємне кільце, яке вдягається на вал ззаду внутрішньої обойми підшипника не менш, у ряді випадків внутрішня обойма підшипника недоступна, і зняття проводиться за зовнішню обойму. Якщо при цьому доводиться докладати дуже велике зусилля, то краще не ставити цей підшипник назад.

Якщо підшипник сидить занадто туго, можна спробувати підігріти його обливанням гарячим маслом.

Для полегшення зняття внутрішньої обойми підшипника з валу може застосовуватися індукційний нагрівання струмами підвищеної частоти (500 гц і більш).

Посадка внутрішнього кільця на вал повинна бути настільки напруженою (з підігрівом внутрішнього кільця), щоб в експлуатації внутрішнє кільце на валу ні при яких умовах не проверталось.

Зовнішнє кільце має сідати в гніздо щита під дією легких ударів молотка (через мідне кільце, фібровою колодкою тощо).

Занадто легка посадка зовнішнього кільця, дає йому можливість вільно обертатися в гнізді, неприпустима.

Зношений підшипник повинен замінюватися підшипником того ж номера.(номер нанесений на торці підшипника)У виняткових випадках при відсутності необхідного підшипника може бути застосований підшипник з наявності, габаритні розміри якого допускають установку в гніздо за допомогою проміжних втулок (по зовнішньому і внутрішньому діаметру) і наполегливих кілець (по ширині). Довговічність такого підшипника-замінника буде нижче, ніж нормального.

При монтажі підшипників слід мати на увазі, що поліровані поверхні легко ржавіють, тому братися за підшипник вологими руками не можна. Промивати підшипник слід бензином, а не гасом.

Набивання підшипника густою змазкою щоб уникнути її видавлювання в машину проводиться з заповненням 2/з обсягу камери.

Рисунок 2.9 - Знімач для кулькових і роликових підшипників, а-з захопленням за підшипник; б-з захопленням болтами за задній фланець або капсуль.

Підшипники ковзання

Підшипник ковзання - зазвичай нерухомий циліндр, крізь який проходить вал. Такі підшипники іноді називають втулками ковзання.

Підшипник ковзання може бути застосований при менших навантаженнях і менших швидкостях, ніж підшипник кочення. При цьому Підшипники ковзання знаходять широке застосування в машинобудуванні, автомобільній індустрії, побутової техніки і т. д., т. к. вони часто дешевше підшипників кочення, компактніше і можуть відповідати специфічним вимогам, наприклад роботи при високих температурах.

Ремонт підшипників зводиться зазвичай до перезаливки або виготовлення нових вкладишів. Нероз'ємні вкладиші витягують з підшипникових щитів після відвертування стопорного болта спеціальним пристосуванням як показано на рисунку. Цим же пристосуванням виробляють зворотне запресовування вкладишів після ремонту.

Верхню половину роз'ємного вкладиша знімають після звільнення кришки підшипника, нижню ж половину виймають поворотом її навколо вала, після того, як вал краном або домкратом кілька піднімається вгору для розвантаження нижньої половини вкладиша.

Якщо потрібна перезаливка вкладиша бабітом, то після виплавляння старого бабіту поверхню вкладиша повинна бути ретельно очищена, протравлена кислотою і облужена.

Перед заливкою вкладиш повинен бути нагрітий до 250° С, інакше бабіт буде відставати від стінок вкладиша.

Рисунок 2.10 - Відверчування стопорного бовта та зворотне запресування вкладишів.

Для заливки застосовується бабіт двох марок: Б-16 Б-83

При плавленні бабіту поверхня його повинна бути очищена від шлаку, а для запобігання окислення на поверхню розплавленого бабіту можна посипати деревне вугілля.

Очищати розплавлений бабіт рекомендується також сухим хлористим амонієм (нашатирем), шматочок якого, загорнутий у папір, поміщають у луджений сталеву трубку з отвором і опускають на дно тигля з розплавленим бабітом. Температура бабіту при заливці повинна бути в межах 400-450° С.

Найкращим способом заливки є відцентрова заливка, яка забезпечує мінімальний витрата бабіту за рахунок скорочення припуску на обробку, а також високі антифрикційні властивості (мінімальне тертя) шару бабіту і міцне зчеплення його зі стінками вкладиша.

Всередину вкладиша вставляють сердечник конусної форми, що полегшує вибивання його після заливки. Діаметр сердечника повинен бути розрахований так, щоб шар бабіту був достатній припуск на обробку При діаметрі вала 50-60 мм припуск повинен складати 8-10 мм, при діаметрі вала 100-150 мм - припуск 15-20 мм. Обидві половини роз'ємного вкладиша перед заливкою схоплюються хомутами, між ними укладається тонкий листовий азбест для полегшення роз'єднання після заливки. Зовні для запобігання протікання бабіту через наявні у вкладиші отвори (канавки для мастильних кілець і т. д) вкладиш обгортають азбестовим папером або обмазується глиною.

Заливають повільно безперервним струменем, причому для виходу газів поверхню заливки протикають прутом. Після заливки і охолодження вкладиш проточують з припуском на пришабрування.

У роз'ємних вкладишів після заливки вкладиш ділиться на дві половини, місця роз'єму очищаються, між половинками вкладиша кладуть регулювальні мідні прокладки загальною товщиною 0,8-1,2 мм,що дозволяють при подальшій експлуатації шляхом їх видалення зменшувати розробки підшипника зазор між валом і вкладишем. Обидві половини разом з прокладками схоплюють хомутом, після чого підшипник розточують.

Потім прорізають мастильні канавки. У добре працює підшипника вал «спливає» на мастило, так що між валом і вкладишем утворюється тонкий шар масла.

Різцем (при нормальної установки вкладиша) проточують мастило-уловлювальні канавки по краях вкладиша.

Ширина мастило-розподільних і мастило-уловлювальних канавок для підшипників з діаметром шийки вала 10-150 мм робиться 3-6 мм <і глибина 1,5-3 мм

Мастило-уловлювальні канавки через отвори, що проходять через стінку вкладиша знизу, повинні повідомлятися з масляною камерою щита (стойки).

Далі підшипник пришабрують. У роз'ємних вкладишів пришабрують окремо нижню і верхню половини.

Ремонт муфт

Ремонт муфт повинен бути ретельний, тому що їх неточна зборка може викликати швидкий знос пальців, вібрацію валів, перенавантаження привідних механізмів або велике нагрівання підшипників. Знос зубців в зубчастих муфтах допустимий у межах не більше 10% начальної товщини. Посадочні місця валів під полу муфти обробляють по 2 класу точності з тугою посадкою.

Ремонт пружної пальцевої муфти.

Пружні пальцеві муфти ремонтують так: розточують посадочні отвори для пальців в напівмуфті і отвори для кілець в напівмуфті, а потім виготовляють нові пальці і нові кільця. Зовнішній діаметр нових кілець повинен в точності відповідати діаметру розточених отворів в напівмуфтах. Крім того, в розточці необхідно забезпечити попадання центрів отворів під пальці в обох напівмуфтах. Порушену посадку муфти на валу відновлюють запресуванням втулки в її маточину. Якщо спрацьовані і інші поверхні муфти, то її замінюють на нову.

Ремонт хрестових муфт.

Деталі виготовляють із низько-вуглецевих сталей, які цементують, а потім термічно обробляють до твердості HRС45…55

Проміжну деталь в навантажених муфтах виготовляють із текстоліту і пластиків.

Ремонт конусних фрикційних муфт.

Найпростіший ремонт конічних напівмуфт фрикціала зводиться в зачистці поверхонь наждачним папером конічних поверхонь і в обточці торців з метою створити зазор для осевого переміщення напівмуфти.

Вбільш складних випадках розточують конічну частину напівмуфти, а після цього зарисовують в неї компенсуюче кільце. Щоб кільце не проверталось, його закріплюють штифтом. В деяких випадках сточують конічну поверхню напівмуфти і насаджують компенсуюче кільце (показано на мал. 6 лінією).

При ремонті конусних фрикційних муфт рекомендують ставити кільця не запресованими, а на епоксидному клею. При цьому спочатку їх сполучають з диском ходовою посадкою, забезпечуючи наявність у сполученні рівномірного тонкого шару клею.

З використанням епоксидного клею можна ремонтувати також напівмуфти, у яких більш чи менш значна розточка отворів неможлива з конструктивних причин. В цих випадках напівмуфти обточують чи розточують, знявши шар металу товщиною 23 мм, установлюють на епоксидному клею компенсуюче кільце із чавуну, сталі або текстоліту. Коли клей затвердіє напівмуфту з пальцем обробляють на токарному верстаті, надаючи розміри і форму, які гарантують повне прилягання конічних поверхонь.

Конусні фрикційні муфти невеликих розмірів дві частини або тільки одну частину іноді буває доцільно виготовити знову. Конічні частини муфти точно припасовують, щоб відбулось повне прилягання сполучних поверхонь.

Ремонт дискових фрикційних муфт.

Іноді спрацювання дисків буває настільки великим, що його не можна компенсувати регулюванням. В цьому випадку муфту розбирають і перевіряють стан дисків. Якщо можливо, то їх шліфують, потім додають в комплект два додаткових диски. Якщо фрикційні диски дуже зношені, то їх замінюють новими. Так же роблять із зношеними та зламаними кулачками, але іноді їх відновлюють наплавкою.

При шліфуванні фрикційних дисків треба мати на увазі, що вони мають цементний шар не більше 0.8 мм. Тому шліфувати диски треба з обох сторін, таке шліфування крім того, покращує чистоту поверхні тертя, яка повинна бути 0.02-0.03 мм.

Ремонт гальма

Биття та овальність робочої поверхні гальмівного шківа не повинні перевищувати допусків по вказаній посадці. Допустима непаралельність висей кочення вантажів та колодок по відношенню до вісі гальмівного шківа не перевищує 0,1 мм на 100 мм довжини.

Основним несправностями робочих гальмівних систем можуть бути: слаба або неодночасна дія пальців, погане розторможення або заклинення колодок гальмівних механізмів.

Слаба дія гальм знаходиться по збільшенні гальмівного шляху. Для порожніх автомобілів вантажопідйомності до 8 т гальмівний шлях при гальмуванні на сухій дорозі з твердим покриттям повинен бути не більше 9,5 м. Гальмівний слід від правих і лівих коліс повинен бути однакової довжини. Причиною слабої дії гальм може бути негерметичність гальмівного привода, попадання повітря в систему гідравлічного привода або недостатня кількість гальмівної рідини, порушення регулювання привода або гальмівних механізмів, зношування або замаслення гальмівних колодок і барабанів. Негерметичність гідравлічного привода визначається по підтіканню рідини в з’єднаннях. Самозаторможування (заїдання гальм);

Самозаторможування може бути при поломці стяжних пружин колісного гальма. Заїдання гальмівних колодок – не повертаються у вихідне положення після закінчення натискання на гальмівну педаль; нерівномірна дія гальма правого та лівого коліс однієї осі, витікання гальмівної рідини.

Гальмівні механізми задніх коліс відрізняються гальмівні механізми передніх коліс розташуванням колодок. Тут обидві колодки кріпляться в нижній частині опарного диска на опорних пальцях, розташованих рядом. Розжимання колодок виробляється одним колісним циліндром, що має два поршня з манжетами; відтягуються колодки від барабана однією пружиною.

Регулювання гальмівних механізмів.

Гальмівні механізми мають два регулювання – часткове і повне.

Часткове регулювання виробляється для встановлення нормального зазору між колодками і барабаном.

При виповненні цього регулювання необхідно: підняти колесо домкратом; крутячи колесо вперед, злегка накручувати ексцентрик попередньої колодки, поки колодка не загальмує колесо; поступово відпускати ексцентрик, повертаючи колесо від руки до тих пір, доки колесо не стане крутитися вільно;

при регулюванні передньої колодки заднього передньої колодки заднього гальма колесо треба крутити вперед, а при регулюванні задньої колодки заднього гальма назад; проробити регулювання решти гальмівних механізмів; провірити, чи не нагріваються гальмівні барабани на ходу автомобіля. При правильно відрегульованих зазорах між колодками і барабанами, гальмівна педаль при повному гальмуванні повинна відпускатися не більше ніж на половину ходу. Повне регулювання робиться після заміни колодок або накладок. Його ціль – правильна установка колодок відносно барабана. Опорні пальці установлюються в початкове положення. При наживанні на педаль з силою 12-16 кгс опорні пальці повертаються так, щоб нижня частина накладки доторкалася гальмівного барабана.

Момент, коли це відбувається, визначається по збільшенню опру повороту опорного пальця. В цьому положенні слід зафіксувати пальці гайками і повернути регулюючі ексцентрики так, щоб колоди доторкались барабана.

Припинивши натискання на педаль, треба повернути ексцентрики в зворотному напрямку до вільного крутіння колеса.