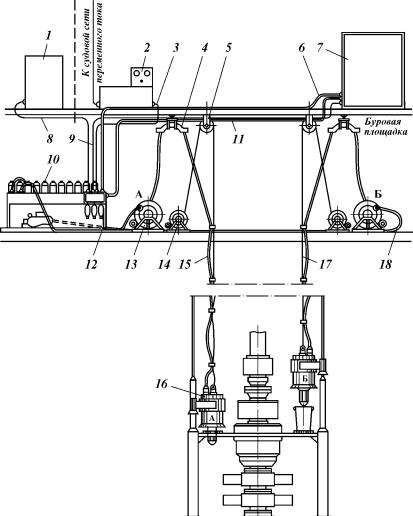

Рис. 25.30. Схема гидравлической системы управления ПУО:

1, 7 – вспомогательная и главная панели управления; 2 – электросиловой блок; 3 – электрокабель питания центрального гидравлического распределителя; 4 – направляющий желоб для спуска шланга; 5 – подвесной направляющий блок каната коллектора; 6 – многоканальный воздушный шланг управления от главной панели; 8 – многожильный электрокабель управления от малой панели; 9 – множильный электрокабель для передачи ответных команд от главной панели; 10 – силовая установка и центральный гидравлический распределитель; 11 – ведущий шланг к главной панели; 12 – соединительный гидравлический шланг управления канала À; 13 – лебедка с приводом для многоканального шланга; 14 – лебедка с приводом для подъема подводного коллектора; 15 – многоканальный шланг подводного коллектора; 16 – подводный коллектор; 17 – канат подъема коллектора; 18 – гидравлический соединительный шланг управления каналом Á

панели управления обеспечивают дистанционное управление универсальным и плашечными превенторами, задвижками манифольдов, соединительными муфтами блоков превенторов и морского стояка, запирающими устройствами и гидравлическими замками плашечных превенторов, селектором и регулирующим каналом в подводном коллекторе, а также запирани-

984

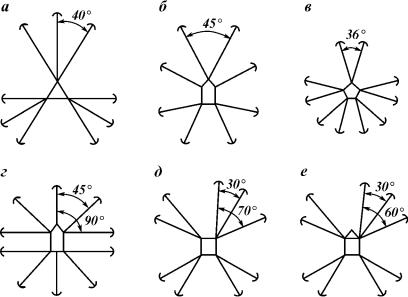

Рис. 25.35. Типовые схемы расположения гребных винтов и подруливающих устройств на буровом судне (à) è (á):

1, 2 – соответственно неповоротные и поворотные двигатели

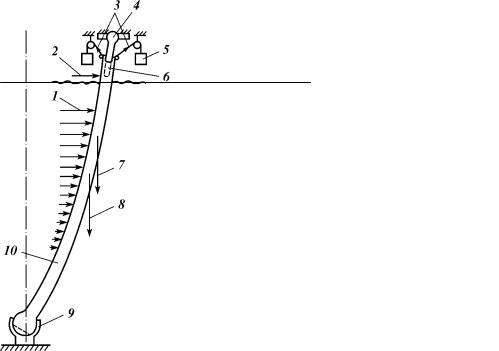

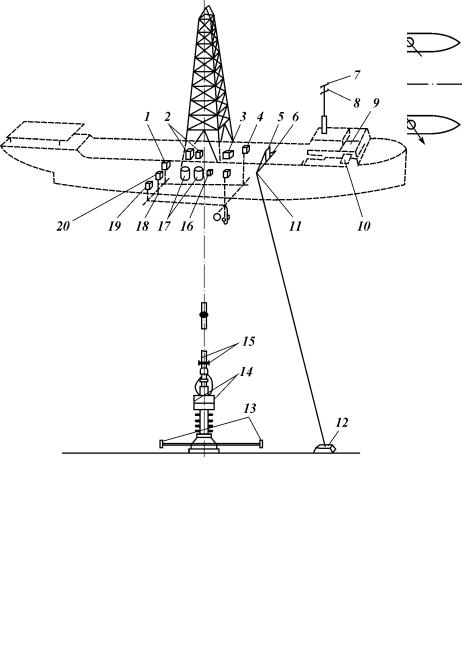

Рис. 25.36. Схема размещения устройств системы динамической стабилизации:

1 – датчики; 2 – соединительные коробки центральной гировертикали; 3 – пульт управления бурильщика; 4, 19 – соединительные коробки гидрофонов; 5 – отвесный креномер; 6 – соединительная коробка отвесного креномера; 7 – флюгер; 8 – анемометр; 9 – помещение управления; 10 – источник питания; 11 – датчик креномера; 12 – ãðóç; 13 – ответчики; 14 – ответчики инструмента; 15 – креномер стояка; 16 – опорный маятник; 17 – центральная гировертикаль; 18 – измеритель течения; 20 – соединительная коробка измерителя течения

992