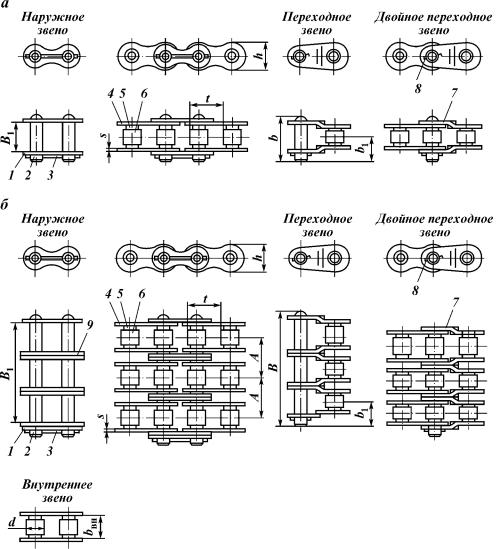

ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ ЦЕПЕЙ

Цепь представляет собой гибкую конструкцию из последовательно соединенных жестких звеньев. Цепи, используемые для передачи механической энергии от одного вала к другому, называют приводными. По конструктивным признакам приводные цепи (рис. 23.18) относят к роликовым. Они состоят из чередующихся наружных и внутренних звеньев, каждое из которых собирается из двух пластин, напрессованных на валики 2 со шплинтом 3 или на втулки 5. Втулки снабжены роликами 6, которые при входе в зацепление со звездочкой проворачиваются относительно втулок. Благодаря этому уменьшается трение и снижается износ поверхностей контакта зубьев звездочки и роликов. Наружные 1 и внутренние 4 пластины по виду напоминают восьмерку.

Площадь поперечного сечения по проушинам примерно равна площади сечения пластины в средней ее части (шейке). Однако, вследствие больших местных напряжений в зоне отверстий, являющихся концентратором напряжений, предел выносливости в поперечном сечении отверстий меньше, чем в шейке пластины. Диаметр отверстий внутренних пластин, растачиваемых по диаметру сопрягаемых с ними втулок, больше диаметра отверстий наружных пластин, растачиваемых по диаметру валиков. Равнопрочность наружных и внутренних пластин обеспечивается благодаря соответствующему увеличению ширины внутренних пластин.

Валики цепи раскатывают либо развальцовывают с одного конца, и они имеют отверстия для шплинта на другом конце. Соединительное звено является частью цепи. Оно состоит из наружной пластины с неподвижно закрепленными валиками (вилки), соединительной пластины и шплинтов. При нечетном числе звеньев цепь соединяется переходным звеном, состоящим из переходных пластин 7, валика, втулки, ролика 8.

Âбуровых установках вследствие больших нагрузок и скоростей преимущественно используют многорядные цепи (рис. 23.18, á), которые отли- чаются от однорядных длиной B валиков и наличием промежуточных пластин 9. Наружные пластины соединяют с валиком с натягом, а промежуточные – с зазором 0,02 мм, облегчающим сборку многорядной цепи.

Âотличие от нагрузок и внутренних пластин промежуточные изготов-

ляют без фаски на внешнем контуре. Ниже приведены основные параметры пластин (в мм) для цепи с шагом t = 50,8 мм (толщина пластины s = = 6,4 ìì):

Тип пластины............................................... |

Внутренняя |

Наружная |

Промежуточная |

Ширина пластины ...................................... |

46 |

40 |

40 |

Ширина шейки пластины ......................... |

32 |

27 |

27 |

Диаметр отверстия под валики ................ |

– |

14,1+0,035 |

14,31+0,035 |

Диаметр отверстия под втулку................. |

20,57+0,045 |

– |

– |

Шаг пластины.............................................. |

50,8+0,11 |

50,72±0,55 |

50,65±0,55 |

Длина пластины .......................................... |

96,8 |

92,7 |

92,7 |

Фаска............................................................. |

1,5 |

1,5 |

– |

Масса, кг....................................................... |

0,146 |

0,128 |

0,128 |

Пластины цепи изготовляют из холоднокатаного проката повышенной точности, получаемого из стали марки 30ХН3А. После термообработки пластины имеют твердость 38–45 HRC. Эта сталь обладает достаточным сопротивлением усталости, хорошей обрабатываемостью и стабильными механическими свойствами после термообработки. Толщина пластины – рас- четный параметр цепи, определяющей ее прочность.

864

Рис. 23.18. Приводная роликовая цепь:

à – однорядная; á – трехрядная

Валик, неподвижно закрепляемый в отверстиях пластин наружного звена, представляет собой цилиндрический стержень с коническими торцами, облегчающими сборку цепи. В собранной цепи конические торцы валиков раскатывают либо развальцовывают. Валики должны обладать достаточной прочностью, износостойкостью и сопротивлением ударным нагрузкам. От диаметра валика зависит прочность цепи и контактное давление в шарнире цепи. Валики изготовляют из стали 12ХН3А по ГОСТ 4543–71 или из стали 25Н3 по ЧМТУ/ЦНИИЧМ 377–60, цементируют на глубину 0,05–0,08 их диаметра, и после термообработки они имеют твердость поверхности 54–61 HRC и сердцевины 43–48 HRC. Концы валиков перед раскатной подвергают отжигу.

865

Втулки цепи изготовляют из стали марки 12ХН3А или 12ХН2 и подвергают цементации на глубину 0,3–0,7 мм для цепей с шагом 1,75 и 38,1 мм и 0,4–0,8 мм для цепей с шагом 44,45–63,5 мм. Твердость после термообработки 54–61 HRC. Втулки входят в отверстия пластины с натягом, и для устранения среза металла торцы их по наружному диаметру скругляют.

Ролики цепи непосредственно контактируют с зубьями звездочек и подвергаются ударам и изнашиванию. Диаметр ролика выбирают в зависимости от шага цепи. Диаметр является исходным параметром для построения профиля звездочки. Ролики изготовляют из стали 30ХН3А и закаливают до твердости 45–52 HRC.

Соединения валик – пластина и втулка – пластина, собираемые с натягом, проверяют на проворачивание. Крутящие моменты, необходимые для проворачивания втулок и валиков относительно пластины, возрастают с увеличением шага цепи и должны быть в пределах, регламентированных ГОСТ 21834–76.

Роликовые цепи характеризуются следующими геометрическими параметрами (см. рис. 23.18): шаг t, диаметр ролика d, расстояние между внутренними пластинами bâí, ширина цепи B.

Шаг цепи измеряется расстоянием между осями двух роликов внутренних и наружных звеньев при натянутом состоянии цепи под нагрузкой, равной 0,01 разрушающей нагрузки. Различают действительный шаг, измеряемый между смежными звеньями, и средний шаг, определяемый как ча- стное от деления длины некоторого отрезка цепи на число звеньев, входящих в данный отрезок: t = lö/mt.

Число звеньев в измеряемом отрезке зависит от шага:

Øàã, ìì........................................ |

25,4 |

31,75 |

38,1 |

44,45 |

50,8 |

51,15 |

63,5 |

Число звеньев............................. |

49 |

47 |

39 |

33 |

29 |

25 |

23 |

В изношенной цепи шаг внутренних и наружных звеньев неодинаков, поэтому необходимо определять средний шаг tñð на отрезке цепи, содержащем не менее 10 четных чисел звеньев. Удлинение цепи (вытяжка) вследствие изнашивания шарниров, %,

∆ = tñð − t 100.

t

Диаметр ролика d определяет радиусы впадин сопряжения и головки зуба звездочек. Отношение шага к диаметру ролика принимают за геометрическую характеристику зацепления цепи λ = t/d. Расстояние между внутренними пластинами bâí и между осями рядов À цепи определяют размеры поперечного профиля звездочки.

Разрушающая нагрузка Pp цепи соответствует минимальной статиче- ской нагрузке, при которой начинается разрушение цепи. Ее определяют путем растяжения цепи на универсальных разрывных машинах.

Технические условия на приводные роликовые цепи буровых установок регламентированы ГОСТ 21834–76, который также предусматривает изготовление цепей двух типов: нормальных Н и тяжелых Т (с утолщенными пластинами). Нормальные цепи легче тяжелых, они могут работать при более высоких (на 10–15 %) скоростях движения цепи. Однако при малых и средних скоростях они имеют меньший срок службы (на 10–15 %).

866

Цепи для буровых установок должны удовлетворять следующим техническим требованиям:

крутящие моменты при испытании на проворачивание валика в пластине должны быть в пределах 18–160 Н м и втулок в пластине – в пределах 11–100 Н м в зависимости от шага и типа цепи;

предельные отклонения длины измеряемого отрезка цепи, состоящего из 11 звеньев, от номинального значения должны быть только положительными и составлять 0,15 %;

предельное отклонение действительного шага от его номинального значения по длине цепи, а также разность действительных шагов в каждом ряду по ширине цепи должны строго соответствовать принятым нормам;

разность посадочных размеров промежуточных пластин одного наружного звена не должна быть более 0,02 мм для цепей с шагом 25,4– 38,1 мм и более 0,03 мм для цепей с шагом 44,45 – 63,5 мм;

предельная амплитуда напряжений промежуточных пластин должна быть не менее 50 МПа при базе испытаний 5 106 циклов, для чего рекомендуется их упрочнять путем дорнования и обжатия краев отверстий;

каждая собранная цепь должна быть обтянута в течение не менее 1 мин на стенде при нагрузках 0,25–0,33 соответствующей разрушающей нагрузки;

ресурс цепи до списания должен быть не менее 3000 ч при коэффициенте запаса по сопротивлению усталости, равном 1,1;

собранная цепь должна иметь легкую (без заедания) подвижность в шарнирных соединениях, проверяемую поворотом звеньев цепи рукой на 90°;

цепи не должны иметь пропеллерности и серповидности, препятствующих замыканию цепи в контур усилием руки;

детали цепи не должны иметь окалины, трещин, заусенцев и коррозии; для защиты от коррозии пластины цепей подвергают фосфатиро-

ванию; длину цепи устанавливают по согласованию с потребителем.

Примеры условных обозначений . Цепь однорядная нормальная с шагом 38,1 мм: 1Н =38,1 ГОСТ 21834–76. Цепь трехрядная тяжелая с шагом 44,45 мм: 3Т-44,45 ГОСТ 21834–76. Переходное звено однорядной цепи нормального типа с шагом 50,8 мм: П-1Н-50,8 ГОСТ 21834–76. Переходное звено двухрядной цепи тяжелого типа с шагом 50,8 мм: Д-2Т-50,8 ГОСТ 21834–76.

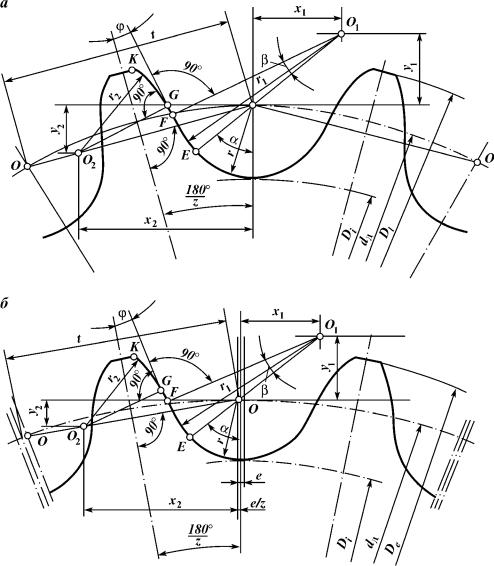

ЗВЕЗДОЧКИ К ЦЕПЯМ

Колеса цепных передач в отличие от зубчатых называют звездочками. Долговечность и надежность цепной передачи зависят от правильного выбора формы зуба, материала, термообработки и точности изготовления звездочек. Форма зуба определяется продольным профилем, являющимся основным, поперечным профилем и профилем сечений зуба в плане. Для нормального взаимодействия с цепью форма зуба звездочек должна обеспечить плавное зацепление со звеньями цепи и минимальные контактные давления, а также устранить возможность соскакивания изношенной цепи со звездочки при увеличении шага цепи в пределах установ-

867

Рис. 23.19. Профиль зубьев звездочек:

à – без смещения центров дуг впадин; á – со смещением

ленной нормы. Наряду с этим форма зуба должна быть простой в изготовлении.

Наиболее полно указанным требованиям отвечает форма зуба с вогну- то-выпуклым основным профилем (рис. 23.19), параметры которого регламентированы ГОСТ 591–69. Стандарт устанавливает два профиля зубьев звездочек: без смещения центров дуг впадин и со смещением. Звездочки с профилем без смещения центров дуг впадин рекомендуется применять в

868

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 23.3 |

||

Данные для построения теоретического профиля зубьев звездочек |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Параметр |

|

|

|

|

|

Расчетная формула |

|||||

|

|

|

|

|

|

|

|

|

|||

Øàã öåïè t |

Ïî ÃÎÑÒ 21834–76 |

||||||||||

Диаметр ролика цепи d |

Òî æå |

|

|

|

|

|

|

|

|

|

|

Число зубьев z |

По конструктивным соображениям |

||||||||||

Диаметр делительной окружности dä |

d |

= t cosec 180 |

= |

|

t |

||||||

|

ä |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

sin(180/ z) |

|||||

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

180 |

|||

Диаметр окружности выступов Dl |

Dl |

= t |

0,5 + ctg |

|

|

|

|||||

z |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||

Диаметр окружности впадин Di |

Di = dä – 2r |

|

|

|

|

||||||

Наибольшая хорда (для контроля звездочек с |

L |

= d |

cos 95 − 2r |

|

|

|

|||||

нечетным числом зубьев) Lx |

x |

ä |

|

z |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

Радиус впадины r |

r = 0,5025D + 0,05 |

|

|

|

|||||||

Радиус сопряжения r1 |

r1 = 0,8D + r = 1,3025D + 0,05 |

||||||||||

Радиус головки зуба r2 |

r2 = D(1,24 cos ϕ + 0,8 cos β – 1,3025)–0,05 |

||||||||||

Половина угла впадины α |

α = 55–60/z |

|

|

|

|

||||||

Угол сопряжения β |

β = 18–56/z |

|

|

|

|

||||||

Половина угла зуба ϕ |

ϕ = 17–64/z = 90–180/z – (α+ β) |

||||||||||

Прямой участок профиля FG |

FG = (1,24 sin ϕ – 0,8 sin β) |

||||||||||

Расстояние от центра дуги впадины до цен- |

ÎÎ2 = 1,24 |

|

|

|

|

|

|

|

|

||

тра дуги головки зуба ÎÎ2 |

|

|

|

|

|

|

|

|

|

|

|

Смещение центров дуг впадин e |

e = 0,03t |

|

|

|

|

||||||

Координаты точек: |

x1 = 0,8D sin α |

|

|

|

|

||||||

x1 |

|

|

|

|

|||||||

y1 |

y1 = 0,8D cos α |

|

|

|

|

||||||

x2 |

x2 = 1,24D sin 180/z |

||||||||||

y2 |

y2 = 1,24D sin 180/z |

||||||||||

П р и м е ч а н и е. Линейные размеры – в миллиметрах, угловые – в градусах.

особо точных передачах. В буровых установках применяют звездочки со смещенными центрами дуг впадины, отличающиеся тем, что впадина зуба очерчивается из двух центров, смещенных на величину

å = 0,03t.

Расчет и построение теоретического (исходного) профиля зубьев выполняют в соответствии с рис. 23.19 и данными табл. 23.3. Диаметр окружности выступов следует вычислять с точностью до 0,1 мм, остальные линейные размеры – до 0,01 мм, а угловые – до 1′.

Наиболее распространены звездочки, у которых сечение зуба в плане представляет собой прямоугольник. Для устранения перекосов при контакте роликов цепи с зубьями звездочки необходимо обеспечить перпендикулярность образующей зуба к торцу венца и параллельность с осью отверстия ступицы.

Искажение профиля зубьев звездочек ухудшает работу передач и приводит к преждевременному разрушению цепи, поэтому материал и термообработка должны обеспечить прочность и износостойкость зубьев. В цепных передачах буровых установок звездочки изготовляют из сталей марок 40Х, 40Г2, 50Г2, 35ГС, 40ХНЛ9Ф с поверхностной закалкой до твердости 42–52 HRC. Предельные отклонения и допуски на шаг, диаметр

869

окружности выступов, впадин и другие конструктивные размеры зубьев в зависимости от шага и числа зубьев звездочки регламентированы ГОСТ 591–69.

ОСНОВНЫЕ СИЛОВЫЕ И КИНЕМАТИЧЕСКИЕ ХАРАКТЕРИCТИКИ ЦЕПНЫХ ПЕРЕДАЧ

Работающая цепь испытывает нагрузки от натяжений в ведущей и ведомых ветвях. В ведомой ветви действуют натяжения от центробежных сил Pö и провисания цепи Pf:

P2 = Pö + Pf. |

(23.12) |

Натяжение, вызываемое центробежными силами, |

|

Pö = qv2, |

(23.13) |

ãäå q – масса 1 м цепи; v – скорость цепи, м/с. |

|

Натяжение от провисания ведомой ветви |

|

Pf = 9,8Kf qA, |

(23.14) |

ãäå A – межосевое расстояние, м; Kf = 1 + 5 cos2 γ – коэффициент, учи- тывающий угол γ наклона линии центров звездочек к горизонту.

В ведущей ветви нагрузка P1 суммируется из полезного усилия P, динамической нагрузки Pä и натяжения P2 ведомой ветви:

P1 = P + Pä + P2. |

(23.15) |

Динамические нагрузки вызываются неравномерностью движения цепи и ведомой звездочки, технологическими погрешностями, допущенными при изготовлении и монтаже цепи и звездочек. На динамику цепных передач неблагоприятно влияет относительное удлинение цепи в результате изнашивания ее шарнирных соединений. Длина ведущей ветви цепной передачи изменяется также вследствие радиальных биений валов и зубчатых венцов, а также наличия зазоров между ступицей звездочки и валом. В связи с этим погрешности изготовления и монтажа цепных передач должны быть в пределах допускаемых значений. На практике при расчете цепных передач буровых установок динамические нагрузки учитываются коэффициентом перегрузки.

Детали цепи испытывают повторно-переменные асимметричные нагрузки. Для цепи средняя нагрузка

Pñð ≈(P1 + P2)/ 2, |

(23.16) |

а амплитуда |

|

Pà ≈(P1 − P2 )/ 2. |

(23.17) |

Однократная смена нагрузок, происходящая за один оборот цепи, соответствует одному циклу нагружения. Период одного цикла Tö зависит от длины и скорости цепи:

Töv = L = Ltt,

870

откуда |

|

Tö = Ltt / v = 60Lt /(zn), |

(23.18) |

ãäå L è Lt – длина замкнутого контура цепи, в мм и шагах; v = ztn/60 – средняя скорость цепи, мм/с; t – øàã öåïè; ìì; n – частота вращения звездочки, мин–1.

За время T (в ч) число циклов нагружения

Nö = T /Tö = 60TznLt . |

(23.19) |

Из формулы (23.19) следует, что в течение заданного времени число циклов нагружения одновременно работающих цепей может быть различ- ным в связи с их разной скоростью.

Передаточное число i определяют из равенства средней скорости цепи на быстроходной и тихоходной звездочках:

z1tn1 = z2tn2,

откуда

i = n1/n2 = z2/z1,

ãäå n1, z1 – частота вращения и число зубьев быстроходной звездочки; n2, z2 – то же тихоходной звездочки.

В пределах одного оборота действительная скорость цепи изменяется вследствие того, что звездочка является не цилиндром, а многогранником. С увеличением числа зубьев звездочки скорость становится более равномерной, что способствует снижению уровня динамических нагрузок в цепи и других элементах привода.

Соотношение между моментом M (в кН м) и передаваемой мощностью (в кВт) определяется известной формулой

M = N / ω = 9,55N / n ≈ N /(0,1n). |

(23.20) |

Полезное усилие, или нагрузка на цепь, |

|

P = 2M / dä , |

(23.21) |

ãäå dä – диаметр делительной окружности звездочки. |

|

Момент на ведомом валу |

|

Ì2 = ηiMi. |

(23.22) |

КПД цепной передачи зависит от потерь мощности на трение в шарнирах цепи и подшипниках. Для точно изготовленных передач на подшипниках качения со струйным смазыванием цепи КПД составляет 0,96–0,98. В расчетах цепных передач буровых установок независимо от шага и числа рядов цепи принимают η = 0,97. Расчетная нагрузка на валы цепной передачи несколько больше полезного окружного усилия вследствие натяжения цепи от веса и равна для горизонтальной передачи Pâ = 1,15P, для вертикальной передачи Pâ = 1,05P.

871

23.6. СИЛОВЫЕ АГРЕГАТЫ И ДВИГАТЕЛИ СОВРЕМЕННЫХ БУРОВЫХ УСТАНОВОК

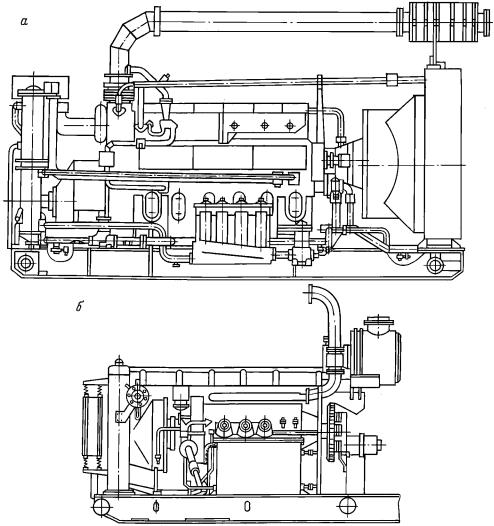

ДИЗЕЛЬНЫЕ И ДИЗЕЛЬ-ГИДРАВЛИЧЕСКИЕ АГРЕГАТЫ

Эти агрегаты используют для привода основных механизмов буровых установок (буровой лебедки, ротора и буровых насосов).

Дизельный агрегат включает дизель и системы обслуживания (охлаждения, смазывания, пуска, контроля и др.), гарантирующие его надежную работу в пределах заданного срока службы. Дизель-гидравлические агрегаты оборудованы гидротрансформатором с системами его обслуживания.

Рис. 23.20. Дизель-гидравлический агрегат СА10-1 (à) и дизельная установка В2-500ТК-С4 (á)

872

|

|

|

|

|

|

|

|

Ò à á ë è ö à 23.4 |

Техническая характеристика дизеля и дизельных агрегатов |

|

|||||||

|

|

|

|

|

|

|||

Показатель |

|

ÑÀ10-1 |

|

ÑÀ-30 |

Â2-500ÒÊ-Ñ4 |

|||

Дизель |

|

|

|

|

|

6×Í21/21 |

12×15/18 |

|

Число цилиндров |

|

|

6 |

12 |

||||

Расположение |

цилинд- |

|

Рядное |

V-образное |

||||

ðîâ |

|

|

|

|

|

|

|

|

Диаметр цилиндров, мм |

|

210 |

150 |

|||||

Ход поршня, мм |

|

|

|

210 |

180 |

|||

Номинальная |

|

ìîù- |

|

463,2(630) |

330(450) |

|||

ность, кВт (л.с.) |

|

|

|

|

|

|

||

Частота |

вращения |

êî- |

|

|

|

|

||

ленчатого вала, мин–1: |

|

|

|

|

||||

при номинальной |

|

1200 |

1600 |

|||||

мощности |

|

|

|

|

|

|

|

|

при максимальном |

|

850 |

1150 |

|||||

крутящем моменте |

|

|

|

|

||||

максимально |

|

|

|

540 |

600 |

|||

устойчивая холосто- |

|

|

|

|

||||

ãî õîäà |

|

|

|

|

|

|

|

|

максимальная без |

|

1500 |

1900 |

|||||

нагрузки, ограни- |

|

|

|

|

||||

ченная регулятором |

|

|

|

|

||||

Степень сжатия |

|

|

|

13,5 |

14–15 |

|||

Направление |

вращения |

|

По часовой стрелке |

|

||||

(со стороны вентилято- |

|

|

|

|

||||

ðà) |

|

|

|

|

|

|

|

|

Удельный |

расход |

òîï- |

|

153+8 |

162+8 |

|||

лива при номинальной |

|

|

|

|

||||

мощности, г/(л.с. ч) |

|

|

|

|

|

|||

Удельный расход масла |

|

|

|

|

||||

при номинальной мощ- |

|

|

|

|

||||

ности, г/(л.с. ч): |

|

|

|

|

|

|

||

íà óãàð |

|

|

|

|

1,0 |

Не более 1,2 |

||

общий |

|

|

|

|

|

1,34 |

– |

|

Привод вентилятора |

|

Регулируемый |

Нерегулируемый |

|||||

Система наддува |

|

|

Турбонаддув |

|

||||

Демпфер |

крутильных |

|

Жидкостного типа |

|

||||

колебаний |

|

|

|

|

|

|

|

|

Система смазывания |

Принудительная под давлением с «сухим» картером |

|||||||

Система охлаждения |

|

|

Замкнутая |

|

||||

Система |

предпускового |

|

Имеется |

Íåò |

||||

подогрева |

|

|

|

|

|

|

|

|

Система |

|

аварийно- |

|

Имеется |

Имеется |

|||

принудительной |

сигна- |

|

|

|

|

|||

лизации |

|

|

|

|

|

|

|

|

Назначенный |

ñðîê |

(ðå- |

|

10 000 |

7000 |

|||

сурс) до первой пере- |

|

|

|

|

||||

борки, ч |

|

|

|

|

|

|

|

|

Срок службы до капи- |

|

40 000 |

15 000 |

|||||

тального ремонта, ч |

|

|

|

|

|

|||

Габаритные |

размеры, |

|

|

|

|

|||

ìì: |

|

|

|

|

|

2515 |

|

|

длина |

|

|

|

|

|

1850 |

||

ширина |

|

|

|

|

950 |

1036 |

||

высота |

|

|

|

|

1800 |

1070 |

||

Масса, кг |

|

|

|

|

|

4800 |

1450 |

|

Гидротрансформатор |

Ã3-675 |

|

– |

– |

||||

Мощность |

номиналь- |

463,2 |

|

– |

– |

|||

íàÿ, êÂò |

|

|

|

|

1200 |

|

– |

– |

Номинальная |

|

частота |

|

|||||

вращения, мин–1 |

|

88±2 |

|

|

|

|||

КПД с учетом |

отбора |

|

– |

– |

||||

мощности на насос, % |

|

|

|

|

||||

Агрегат |

|

|

|

|

|

|

|

|

Номинальная |

мощность |

375(510) |

|

441,2(600) |

317(432) |

|||

на выходе, кВт (л.с.) |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

873