все щетки и обоймы без перекрещивания и перекручивания токоведущих жгутиков; жгутики соседних щеток разобщить; щетки должны быть установлены в обоймы соответственно первоначальному положению (положение притирки), т.е. так, чтобы их зеркало точно совпадало с поверхностью коллектора; проверить правильность работы нажимных устройств щеткодержателей и прилегание к коллектору всех щеток; в случае неполного прилегания отдельных щеток следует пришлифовать их поверхность; все дефектные щетки должны быть заменены запасными тех же марок, конструкций и размеров;

б) заземлить генератор ГП и двигатель АДГ.

5.Двигатель ДП готовят к работе так же, как и мотор-генератор.

6.Двигатель вентилятора АДВ:

а) осмотреть двигатель снаружи; очистить его от пыли, грязи, влаги и ржавчины и продуть сухим и чистым воздухом под давлением не более 0,2 МПа;

б) проверить соединение обмоток двигателя в «звезду». 7. Тахогенератор ТГП:

а) проверить узел механического сцепления тахогенератора с редуктором или двигателем (в зависимости от конструкции силового узла), для че- го необходимо отвинтить крепежные болты, снять тахогенератор и осмотреть полумуфты на его валу и редукторы (или двигатели), после чего установить их на место;

б) проверить состояние щеток и установку их в обоймах; дефектные щетки должны быть заменены запасными тех же марки, конструкции и размеров.

8. Колодочный тормоз ТКТГ и электрогидравлический толкатель: их подготовку к работе проводят в соответствии со специальными инструкциями; длину хода поршня толкателя устанавливают равной 30 мм; для тормоза ТКТГ-300М длина пружины 206 мм, а для тормозов ТКТГ-200М –

169ìì.

9.Редуктор:

а) очистить ванну редуктора от воды и грязи и залить в картер редуктора масло индустриальное в следующем количестве: для редуктора РМ-650 (в установке типа Уралмаш Д25БД и Уралмаш 125БЭ) – 50 л; для редуктора РМ-850 (в установках типа Уралмаш 125ДГ(Э), Уралмаш 160ДГ(Э), Уралмаш 200ДГ-Ш(Э) – 100 л; для редуктора АВ-1000 (в установках типа Уралмаш ЧЭ(ЗД), Уралмаш 6Э – 160 л;

б) удалить консервирующий смазочный материал с подшипников, муфт и звездочки выходного вала редуктора и ролика-укладчика и смазать их смазкой ЦИАТИМ-210 (ГОСТ 6267–74) или смазкой 1–13 жировой (че- рез тавотницы); зубчатую муфту силового узла регулятора для буровых установок Уралмаш 125БД(БЭ) смазать маслом трансмиссионным, автотракторным марки «Л»; в муфту залить 4,5 л масла через отверстие в полумуфте;

в) выверить звездочки выходного вала редуктора и лебедки специальным приспособлением или тонкой струной;

г) проверить крепление редуктора и подшипников к раме силового узла, силового узла к раме (фундаменту) буровой установки, правильность установки и крепления ролика-укладчика; сила прижатия ролика и звездочки должна быть не менее 0,6–0,8 кН;

д) после проверки и крепления силового узла надеть на звездочки си-

894

лового узла и лебедки цепь и отрегулировать натяжение цепи таким образом, чтобы стрела провисания цепи была в пределах 30–40 мм; запрещается чрезмерное натяжение цепи для всех регуляторов, за исключением РЦДЭ-3-80/125) для этих регуляторов стрела провисания цепи устанавливается в пределах 6–12 мм с помощью специальных натяжных болтов силового узла);

е) смазать цепь маслом трансмиссионным, автотракторным, марки «Л». 10. Узел включения:

осмотреть и смазать узел включения; проверить исправность блокировки, исключающей одновременное подключение к лебедке регулятора и главного привода; проверить пневмосистему управления узлом включения и шинно-пневматические муфты регулятора согласно инструкции по монтажу и наладке пневмосистемы соответствующей буровой установки; кулачковая муфта регулятора должна свободно включаться и отключаться на валу лебедки; после подготовки к работе узлов регулятора необходимо подвести и подключить кабели к электрооборудованию и установить датчик веса на канате.

Установка датчика веса ДВР-26. Датчик веса размещают на неподвижном конце талевого каната над трансформатором ГИВ на расстоянии 1,5– 2 м от пола буровой. Перед установкой датчика на канат необходимо отвинтить гайки 2 (рис. 24.4) и снять прокладки 1, 3; затем надеть на канат зажим 11 и прочно закрепить его гайкой 12. После этого необходимо на зажиме 11 смонтировать нижнюю опору датчика 13, надеть прокладки 1, 3 и затянуть гайку 2. При этом необходимо следить, чтобы гайка 2 и гайка, находящаяся с обратной стороны болта (под кожухом 9), занимали примерно одинаковую длину резьбовой части болта. Доступ к внутренним гайкам возможен после снятия шплинта 4, шайбы 5 и валика 6 и поворота кожуха 9, как показано стрелкой, вокруг оси 8. После закрепления датчика необходимо снова вставить валик 6, надеть шайбу 5 и вставить шплинт 4.

В целях удобства монтажа и демонтажа датчика при перетягивании или замене талевого каната рекомендуется дат- чик дополнительно закрепить с помощью троса 7.

Датчик веса на канате должен располагаться так, чтобы исключить возможность задеваний или ударов по нему шлангом. Кабель 10 датчика привязывают (без натяжения) к канату, затем крат- чайшим путем спускают под пол буровой и прокладывают его под полом к станции управления. При прокладке следят за тем, чтобы не было повреждений кабеля. По окончании установки дат- чик закрывают специальным брезентовым чехлом, поставляемым в комплекте с датчиком. Все кабели, подведенные к станции управления и электрическим машинам, закрепляют с помощью специальных скоб. Концы кабелей, подведенные к двигателям АДГ, АДВ и АДТ, тщательно изолируют и закрывают соответствующими крышками.

Рис. 24.4. Датчик веса ДВР-2б, установленный на канате

895

На буровой кабели прокладывают по специальным желобам в соответствии с инструкцией по монтажу и эксплуатации электрооборудования данной буровой установки.

24.2. АВТОМАТИЗАЦИЯ СПУСКА-ПОДЪЕМА (АСП)

Для автоматизации спускоподъемных операций бурильного инструмента широко применяют автоматы спуска-подъема типа АСП.

В состав комплекса АСП входят автоматический элеватор, механизм захвата свечи, механизм подъема свечи, механизм расстановки свечей, подсвечники и магазины, подвижный центратор и пульт управления.

Автоматический элеватор, подвешенный к талевому блоку, предназна- чен для подхвата и освобождения колонны бурильных труб при спускоподъемных операциях. Механизм захвата свечи работает при включении с пульта управления, автоматически захватывая свечу и освобождая ее после установки на подсвечник. Этот механизм состоит из захватного устройства и каретки, которая крепится к скобе стрелы механизма расстановки све- чей. Механизм подъема свечи (МПС), служащий для подъема и спуска механизма захвата со свечой при ее переносе, представляет собой блок цилиндров двойного действия с рабочим давлением 0,6–0,9 МПа.

Механизм расстановки свечей предназначен для переноса свечи с центра скважины на подсвечник и обратно со скоростью 0,4 м/с. Он состоит из рамы с тележкой, перемещающейся по направляющим, и стрелы. Привод механизма – от электродвигателей переменного тока мощностью 3,5 кВт каждый. Подсвечник представляет собой металлоконструкцию, разделенную на секции и предназначенную для установки на ней свечей. Для удержания верхних концов свечей в определенном порядке используют магазин, разделенный на секции пальцами. Подвижный центратор перемещается по специальным направляющим канатам и удерживает верхний конец свечи в центре скважины при свинчивании и развинчивании.

Пульт управления всеми механизмами АСП установлен на площадке для обслуживания подсвечника. Пульт имеет сидение для оператора, обогревательное устройство, используемое в холодное время года, и специальное зеркало для наблюдения за работой механизмов и правильной расстановкой верхних концов свечей.

Комплекс механизмов типа АСП обеспечивает:

совмещение во времени подъема и спуска колонны труб и незагруженного элеватора с операциями установки свечей на подсвечник, выноса ее с подсвечника, а также с развинчиванием или свинчиванием свечи с колонной бурильных труб;

механизацию установки свечей на подсвечник и вынос их к центру, а также захват или освобождение колонны труб автоматическим элеватором.

В табл. 24.2 приведена краткая техническая характеристика комплексов механизмов типа АСП. Для всех указанных механизмов длина свечи составляет 23–29 м; грузоподъемность механизма подъема свечи при давлении воздуха 0,3, 0,7 и 1,0 МПа соответственно равна 25, 58 и 82 кН; мощность электродвигателя для привода тележки и стрелы – 3,5 кВт; диаметры стальных бурильных и утяжеленных труб (соответствуют парамет-

896

|

|

|

|

|

Таблица 24.2 |

Техническая характеристика комплексов механизмов типа АСП |

|

||||

|

|

|

|

|

|

Показатель |

ÀÑÏ-3Ì1 |

ÀÑÏ-3Ì4 |

ÀÑÏ-3Ì5 |

ÀÑÏ-3Ì6 |

|

Буровая установка |

ÁÓ3200/200 |

ÁÓ5000/320 |

ÁÓ6500/400 |

ÁÓ8000/500 |

|

Автоматический |

ÝÀ-400 |

ÝÀ-400 |

ÝÀ-400 |

ÝÀ-500 |

|

элеватор |

|

|

|

|

|

Максимальный ход |

3940 |

5620 |

5620 |

5620 |

|

стрелы |

механизма |

|

|

|

|

расстановки све- |

|

|

|

|

|

÷åé, ìì |

|

|

|

|

|

Максимальный ход |

2200 |

2750 |

3480 |

3480 |

|

тележки |

влево и |

|

|

|

|

вправо, мм |

|

|

|

|

|

|

|

|

|

|

|

рам механизма захвата свечи и автоматического элеватора) – от 89 до 146 и от 108 до 178 мм.

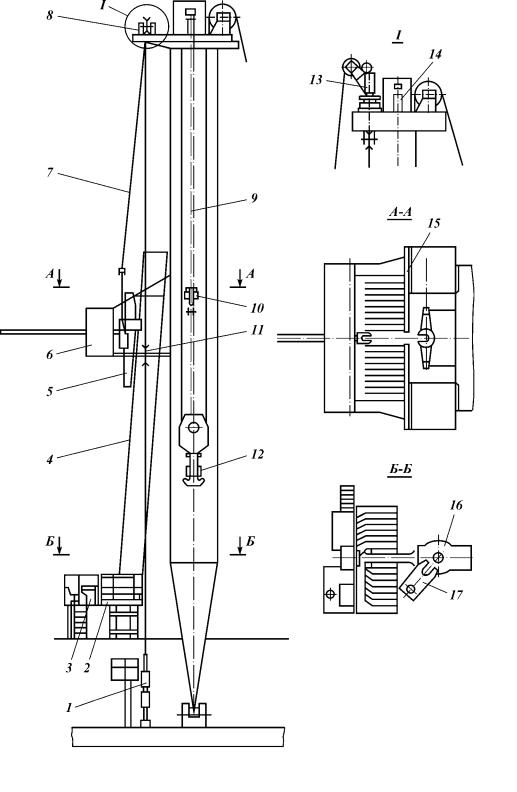

Схема расположения механизмов АСП на буровой показана на рис. 24.5. На кронблочной площадке установлены амортизаторы 14 и верхний блок 8 или поворотный кронштейн 13 механизма подъема, направляющие канаты 9 центратора, магазин 15, нижний блок 11 механизма подъема, центратор 10, механизм расстановки свечей 6, механизм захвата свечей 5, канат 7 механизма подъема. На площадке буровой расположены подсвечник 2, блок цилиндров 1 механизма подъема 5, автоматический буровой ключ 17, ротор 16 с пневматическими клиньями. К талевому блоку подвешен автоматический элеватор 12. Ïîñò ÀÑÏ 14 размещен на площадке подсвечника. Бурильные свечи 4 устанавливаются на подсвечник.

В табл. 24.3 приведена массовая характеристика узлов, участвующих в работе комплекса механизмов АСП.

АСП рассчитан на работу в комплекте с автоматическим стационарным буровым ключом типа АКБ, пневматическими клиньями ротора ПКР и специальной талевой системой. Он позволяет использовать трубы диаметром – 89–146 мм и замки всех типов отечественного производства, а также большинство типоразмеров бурильных труб по стандарту АРI, принятому в США.

Оборудование комплекса АСП может работать и с утяжеленными бурильными трубами диаметром до 178 мм.

Уралмашзавод выпускает несколько модификаций комплексов меха-

|

|

|

|

|

Таблица 24.3 |

Масса механизмов комплекса АСП, т |

|

|

|

||

|

|

|

|

|

|

Механизм |

ÀÑÏ-3Ì1 |

ÀÑÏ-3Ì4 |

ÀÑÏ-3Ì5 |

ÀÑÏ-3Ì6 |

|

Подвижный |

öåí- |

0,47 |

0,47 |

0,52 |

0,52 |

тратор |

|

|

|

|

|

Автоматический |

|

2,07 |

|

3,94 |

|

элеватор |

|

|

|

|

|

Механизм |

расста- |

4,2 |

4,8 |

6,36 |

6,47 |

новки свечей |

|

|

|

|

|

Подсвечник |

|

5,1 |

6,95 |

9,6 |

10,1 |

Поворотный |

– |

|

1,7 |

|

|

кронштейн |

|

|

|

|

|

Пульт управления |

0,18 |

|

0,2 |

|

|

П р и м е ч а н и е. Для всех указанных комплектов АСП масса амортизатора с направляющими канатами – 0,6 т, масса механизма захвата свечи – 0,65 т, масса механизма подъема свечи – 0,8 т, масса хомута элеватора – 2 0,04 = 0,08 т.

897

Рис. 24.5. Схема расположения механизмов АСП на буровой

898

низмов АСП, предназначенных для комплектования буровых установок разных типов с расчетной глубиной бурения от 3000 до 15000 м. Эти модификации различаются по грузоподъемности и емкости магазинов и подсвечников. Их основные данные приведены в технической характеристике.

Пульт управления всеми механизмами АСП установлен на площадке для обслуживания подсвечника. Пульт имеет сидение для оператора, обогревательное устройство, используемое в холодное время года, и специальное зеркало для наблюдения за работой механизмов и правильной расстановкой верхних концов свечей.

Рассмотрим на конкретных примерах функции и характеристики составных частей комплекса механизмов АСП.

Автоматический элеватор ЭА-320 предназначен для автоматического захвата и освобождения колонны бурильных труб в процессе проведения спускоподъемных операций с помощью комплекса механизмов типа АСП, а также для подсоединения к нему вертлюга через специальную подвеску в процессе бурения скважины.

Автоматический элеватор можно применять в комплексе механизмов типа АСП-3М2, АСП-4 и других, в комплект которых входят талевой блок без опорного подшипника и подсвечник, имеющий высоту основания 1200 мм от ствола ротора.

Ниже приведена техническая характеристика автоматического элеватора ЭА-320:

Грузоподъемность, т: |

|

номинальная ....................................................................................................... |

200 |

максимальная ..................................................................................................... |

320 |

Диаметры применяемых бурильных труб, мм: |

|

стальные (ГОСТ 631–75)................................................................................. |

89; 114; 127; 140 |

легкосплавные.................................................................................................... |

114; 129; 147 |

Тип приводной рычажной системы................................................................... |

ÐÑ-400 |

Максимальный диаметр замка при максимальном диаметре втулки, мм.. |

195 |

Диаметр сменных втулок, мм: |

|

минимальный ..................................................................................................... |

160 |

максимальный .................................................................................................... |

200 |

Способ крепления клиньев ................................................................................. |

Быстросъемный |

Расстояние между зевами скобы, мм................................................................ |

640 |

Максимальный диаметр штропа, присоединяемого к скобе, мм ................ |

95 |

Габаритные размеры, мм: |

|

длина .................................................................................................................... |

1200 |

ширина ................................................................................................................ |

870 |

высота.................................................................................................................. |

1970 |

Масса элеватора с 200-мм втулкой без центратора и кольца элеваторно- |

|

ãî, êã......................................................................................................................... |

2475 |

Автоматический элеватор ЭА-320 поставляется заводом-изготовителем с втулкой диаметром 200 мм, одним комплектом клиньев для бурильных труб диаметром 140 мм и без центратора и кольца элеваторного.

Механизм захвата свечи МЗС-4М предназначен для захвата и удержания свечи во время ее подъема и переноса с центра скважины на подсвечник и обратно, а также для открытия кулачков центратора, подвижного при выносе свечи с центра скважины, при проведении спускоподъемных операций с применением комплекса механизмов АСП. Ниже приведена техническая характеристика МЗС-4М:

Диаметр захватывающих труб в зависимости от номера губки, мм: |

|

¹ 1 .................................................................................................................. |

89–121 |

¹ 2 .................................................................................................................. |

114–146 |

¹ 3 .................................................................................................................. |

140–178 |

Максимально допустимая масса свечи, кг .................................................. |

6000 |

Высота подъема свечи, мм.............................................................................. |

820–1165 |

899

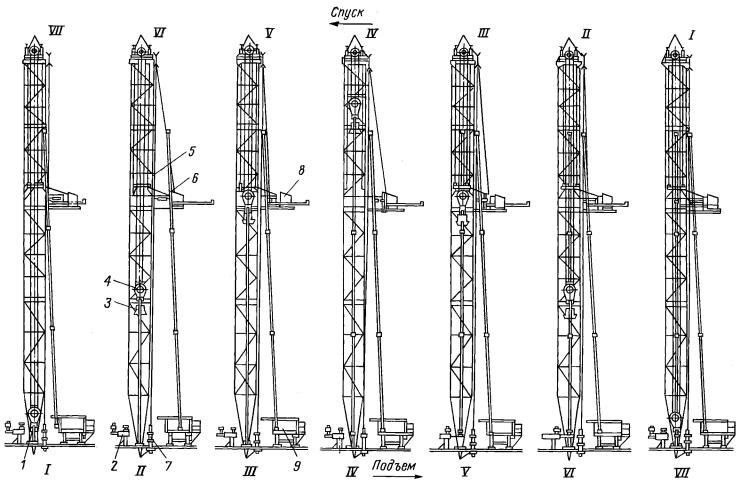

Рис. 24.6. Схема работы комплекта механизмов АСП:

1 – пневматический клиновой захват; 2 – автоматический буровой ключ; 3 – автоматиче- ский элеватор; 4 – талевый блок; 5 – центратор; 6 – механизм захвата; 7 – механизм подъема свечи; 8 – механизм переноса свечи; 9 – подсвечник

Максимально допустимое расстояние установки свечи ниже |

|

уровня, с которого она взята, мм .................................................. |

180–200 |

Блокировка от внецентрового захвата свечи............................... |

Механическая, секторного ти- |

|

та с защелкой |

Масса, кг ............................................................................................. |

645 |

Механизм подъема свечи предназначен для подъема-спуска механизма захвата свечи со свечей при проведении спускоподъемных операций с применением комплекса механизмов АСП. Ниже дана техническая характеристика этого механизма:

Внутренний диаметр цилиндра, мм .............................................................. |

400 |

Рабочее давление в цилиндре после регулятора давления, МПа ........... |

0,4–0,9 |

Максимально допустимое давление в цилиндре, МПа............................. |

1,0 |

Грузоподъемность, кг, при давлении: |

|

0,4 ÌÏà........................................................................................................... |

3700 |

0,8 ÌÏà........................................................................................................... |

7400 |

Ход поршня цилиндра, мм: |

|

нижнего.......................................................................................................... |

500 |

верхнего ......................................................................................................... |

800 |

вспомогательного.......................................................................................... |

30 |

Управление ........................................................................................................ |

Дистанционное |

|

с пульта АСП |

Масса, кг ............................................................................................................ |

582 |

Подсвечник. Число свечей, устанавливаемых на подсвечник, выбирают в зависимости от диаметра бурильных труб и типа бурильного замка (табл. 24.4).

Ниже приведена краткая техническая характеристика подсвечника:

Диаметр устанавливаемых свечей утяжеленных бурильных труб (УБТ), мм ............... |

114–178 |

Число секций на подсвечнике ................................................................................................ |

14 |

Статическая нагрузка, кН: |

|

на каждое основание подсвечника, не более .................................................................. |

900 |

на подсвечник ........................................................................................................................ |

1800 |

СХЕМА РАБОТЫ КОМПЛЕКСА МЕХАНИЗМОВ ТИПА АСП

Последовательность работы механизмов АСП при выполнении спускоподъемных операций показана на рис. 24.6.

Подъем инструмента. 1. Талевый блок находится в крайнем нижнем положении. Клинья опущены и удерживают колонну труб. Ключ АКБ-3М отведен от колонны. Механизм расстановки свечей переносит свечу от центра скважины.

2. Талевой блок поднимает колонну бурильных труб. Клинья подняты, ключ АКБ-3М остается отведенным. Механизм расстановки свечей продолжает переносить свечу от центра скважины.

|

|

|

|

|

|

|

Ò à á ë è ö à 24.4 |

|

Данные для выбора числа свечей |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Диаметр |

Òèï áó- |

Число |

Суммарная |

|

Диаметр |

Òèï áó- |

Число |

Суммарная |

бурильной |

рильного |

длина све- |

|

бурильной |

рильного |

длина све- |

||

свечей |

|

свечей |

||||||

трубы, мм |

замка |

÷åé, ì |

|

трубы, мм |

замка |

÷åé, ì |

||

|

|

|

||||||

|

|

|

|

|

|

|

|

|

114 |

ÇÍ-140; |

168 |

4200 |

|

140 |

ÇÍ-172; |

140 |

3500 |

|

ÇØ-146 |

|

|

|

|

ÇØ-178 |

|

|

127 |

ÇÓ-155 |

154 |

3850 |

|

146 |

ÒÁÏÂ-146 |

146 |

3500 |

|

|

|

|

|

|

|

|

|

901

3.Талевый блок, продолжая подъем касается центратора и поднимает его. Клинья подняты, ключ АКБ-3М отведен. Механизм расстановки устанавливает свечу на подсвечник. Механизм захвата освобождает свечу.

4.Талевый блок поднял колонну на длину одной свечи. Клинья опустились и захватили колонну. Ключ АКБ-3М подводится к колонне. Механизм расстановки передвигает механизм захвата в исходное положение. Центратор находится в верхнем положении.

5.Талевый блок опускается по колонне труб. Клинья опущены и удерживают колонну. Ключ АКБ-3М отвинчивает свечу. Механизм расста-

новки передвигает механизм захвата к центру скважины. Центратор опускается в исходное положение, центрируя свечу.

6.Талевый блок продолжает опускаться. Клинья остаются опущенными. Ключ АКБ-3М продолжает отвинчивать свечу. Механизм захвата подводится к очередной свече.

7.Талевый блок находится в нижнем положении. Клинья остаются

опущенными. Ключ АКБ-3М отведен от колонны. Механизм захвата посредством механизма подъема захватывает свечу и выводит ее из центра и талевого блока.

Спуск инструмента. 1. Талевый блок находится в нижнем положении. Клинья опущены и удерживают колонну труб, ключ АКБ-3М отведен. Механизм расстановки свечей устанавливает свечу в центре скважины. Механизм захвата освобождает свечу.

2.Талевый блок поднимается по колонне. Ключ АКБ-3М начинает свинчивать свечу. Механизм расстановки перемещает механизм захвата от центра скважины за очередной свечой. Клинья опущены и удерживают колонну. Верхний конец свечи удерживается кулачками центратора.

3.Талевый блок продолжает подниматься по колонне и касается цен-

тратора. Ключ АКБ-3М заканчивает свинчивание. Клинья опущены и удерживают колонну. Механизм расстановки свеч продолжает движение от центра скважины.

4. Талевый блок поднялся на длину свечи. Элеватор захватил колонну и приподнял ее, клинья подняты. Ключ АКБ-3М отводится в исходное положение. Механизм расстановки подводит механизм захвата к очередной све- че на подсвечнике. Центратор находится в крайнем верхнем положении.

5.Талевый блок опускает колонну. Центратор опускается в нижнее положение. Клинья подняты, ключ АКБ-3М отведен. Механизм захвата посредством механизма подъема захватывает очередную свечу. Механизм расстановки выносит свечу из подсвечника.

6.Талевый блок продолжает опускать колонну. Клинья подняты, ключ

АКБ-3М отведен. Механизм расстановки движется со свечей к центру скважины.

7. Талевый блок опустил колонну в крайнее нижнее положение. Клинья опущены и удерживают колонну труб. Ключ АКБ-3М отведен. Механизм расстановки свечей продолжает движение со свечей к центру скважины.

24.3. БУРОВОЙ КЛЮЧ АВТОМАТИЧЕСКИЙ СТАЦИОНАРНЫЙ

Автоматически стационарный буровой ключ АКБ-3М2 предназначен для свинчивания и развинчивания бурильных и обсадных труб в

902

процессе спускоподъемных операций при бурении нефтяных и газовых скважин.

Ниже приведена техническая характеристика ключа АКБ-3М2:

Диапазон работы ключа, мм: |

108−216 |

для труб с бурильными замками.................................................................... |

|

для обсадных труб............................................................................................. |

114−194 |

Допустимый износ бурильных замков, мм ...................................................... |

9 |

Частота вращения трубозажимного устройства (при давлении воздуха |

|

на входе в пульт 1 МПа), мин−1: |

|

максимальная ..................................................................................................... |

84 |

минимальная....................................................................................................... |

80 |

Номинальный крутящий момент, кН м............................................................. |

12,0 |

Максимальный крутящий момент, кН м: |

|

при развинчивании ........................................................................................... |

50 |

при завинчивании без докрепления.............................................................. |

18 |

при завинчивании с одним докреплением................................................... |

25 |

Длина хода блока ключа, мм............................................................................... |

1000 |

Давление воздуха в сети (около пульта управления), МПа.......................... |

0,7−1,0 |

Расход воздуха на один цикл работы, м3.......................................................... |

1,2 |

Габаритные размеры, мм: |

1655×1013×2388 |

ключа ................................................................................................................... |

|

пульта управления............................................................................................. |

750×415×1300 |

Масса ключа, кг..................................................................................................... |

2800 |

Привод трубозажимного устройства осуществляется от пневматического поршневого двигателя, привод остальных механизмов − от пневмати- ческих цилиндров диаметром 100, 120 и 170 мм. Управление ключом − дистанционное, с пульта управления.

Автоматический стационарный буровой ключ состоит из трех основных узлов: блока ключа, колонны с кареткой и пульта управления. Блок ключа (рис. 24.7) является основным механизмом, выполняющим операции завинчивания и развинчивания бурильных труб. Блок ключа представляет собой корпус, на котором смонтировано трубозажимное устройство, понизительный редуктор, пневмодвигатель, маховик, цилиндр зажима челюстей, блок цилиндров и пневмомасленки.

Блок ключа внизу имеет направляющие полозья, на которых он перемещается вдоль каретки под действием пневматических цилиндров двойного действия. Благодаря такому устройству блок ключа может подводиться или отводиться от бурильной трубы (центра скважины).

Трубозажимное устройство в основном состоит из верхнего «плавающего» корпуса 15 с зажимным приспособлением 9, нижнего зажимного приспособления 29 вмонтированного в корпус редуктора, разрезной шестерни 2 с втулкой 3, храповика и промежуточного диска 4 с тремя ведущими пальцами 14.

Трубозажимное устройство и корпус ключа в передней части имеют вырезы для прохода бурильной трубы. Каждое верхнее и нижнее трубозажимное приспособление состоит из пары сменных челюстей 8, 30, которые вставляются в челюстедержатели 7, 31 и удерживаются в них дугообразными пружинами 10, 27 и болтами 5, 28 вкладышей со спиральной поверхностью. Вкладыши устанавливают по две пары в каждый корпус, при- чем в нижний корпус вмонтированы две пары вкладышей со спиральной поверхностью, а в верхний корпус трубозажимного устройства − две пары унифицированных (утолщенных) вкладышей 39, спиральные поверхности которых образуют при завинчивании угол 7°, а при развинчивании 9°. Че- люстедержатели 7, 31 из своего начального положения могут проворачи- ваться на некотрый угол относительно своих корпусов; при этом челюсти

903