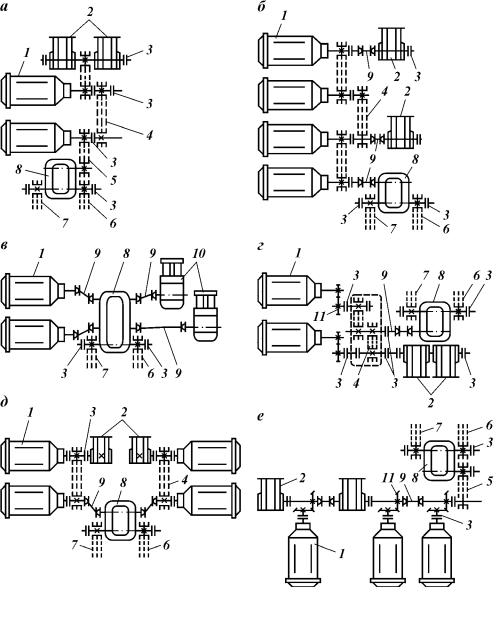

Рис. 23.26. Схемы параллельного блокирования ДВС в групповых приводах:

1 – ÄÂÑ; 2 – трансмиссия привода насоса; 3 – фрикционная муфта; 4 – блокирующая трансмиссия; 5 – трансмиссия привода коробки передач; 6, 7 – трансмиссии привода лебедки («быстрая» и «тихая»); 8 – коробка передач; 9 – карданный вал; 10 – буровой насос; 11 – редуктор зубчатый конический

дена аналогичная схема линейного расположения четырех двигателей с раздельный отбором мощности на привод каждого насоса. Привод, выполненный по этой схеме, более маневренный. Такие схемы целесообразно применять в силовых приводах с четырьмя двигателями. При

884

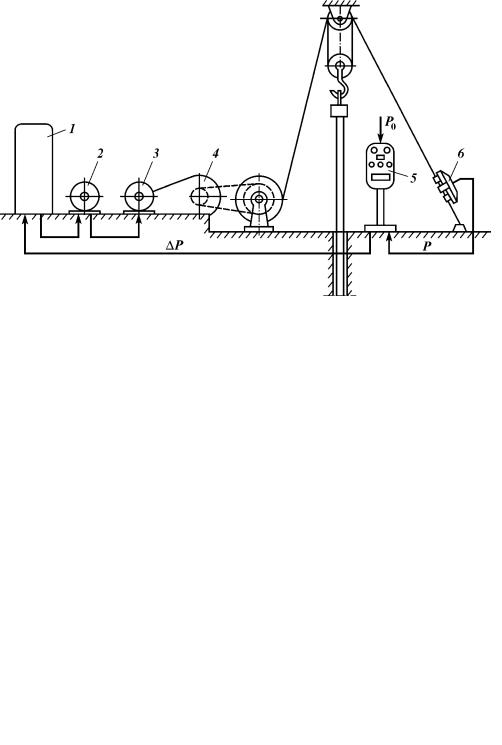

Рис. 24.1. Схема регулятора подачи РПДЭ-3

Режим поддержания заданного значения скорости подачи (или подъема) бурильной колонны можно применять для проработки скважины, аварийного подъема бурильного инструмента при отказе главного привода и т.п.

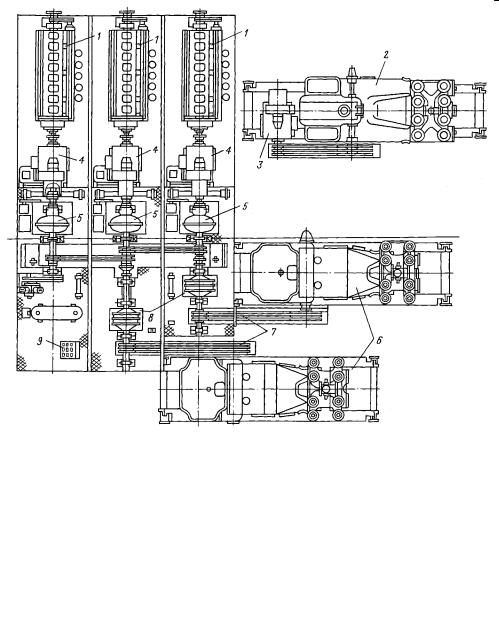

Заданная осевая нагрузка на долото автоматически поддерживается с помощью стабилизаторов веса. На промыслах используют стабилизаторы веса типа СВМ (конструкции ВНИИБТ и др.). Их можно устанавливать на буровых лебедках при наличии пневмосистемы с давлением воздуха 0,6– 0,9 МПа. СВМ (рис. 24.2) состоит из исполнительного пневматического поршневого механизма, соединяемого с рукояткой ленточного тормоза буровой лебедки; пульта управления с электроконтактным манометром и рукоятками для установки осевой нагрузки на долото и значения подачи инструмента за один импульс; механизма обратной связи, соединяемого с барабаном лебедки с помощью фрикционного ролика; соединительного электрического кабеля. Перед включением СВМ в работу по шкале прибора на пульте управления задается значение осевой нагрузки на долото, которое необходимо поддерживать в процессе бурения. СВМ осуществляет импульсную подачу бурильной колонны, прерывая или возобновляя ее в процессе бурения, если фактическая нагрузка на долото отличается от заданной более чем на ±3 кН по гидравлическому индикатору веса. При необходимости бурильщик может в любой момент затормозить лебедку простым нажатием на тормозную рукоятку и тем самым вывести СВМ из действия.

Применительно к типу буровой установки регуляторы подачи долота подразделяют на следующие модификации:

РПДЭ-3-125 (для буровых установок типа Уралмаш 125БД, Уралмаш 125БЭ);

890

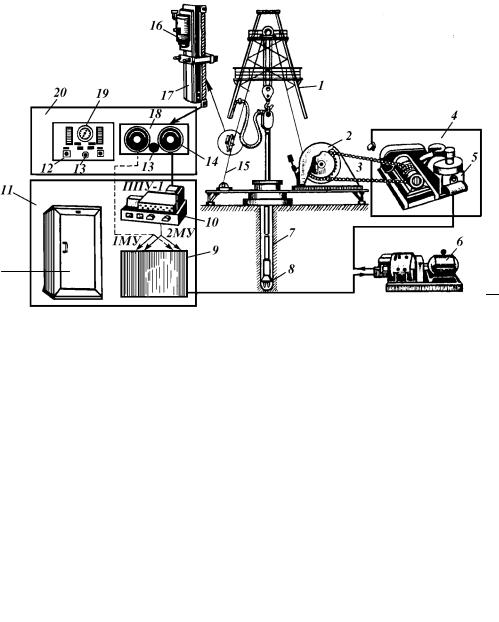

Рис. 24.2. Принципиальная схема стабилизатора веса типа СВМ:

1 – лебедка; 2 – механизм обратной связи; 3 – индикатор веса; 4 – пульт управления; 5 – исполнительный механизм

РПДЭ-3-125/160 (Уралмаш 125ДГ, Уралмаш 125Э, Уралмаш 160ДГ, Уралмаш 160Э);

РПДЭ-3-200 (Уралмаш 200ДГ-111, Уралмаш 200Э); РПДЭ-3-80/125 (БУ-80БрД, БУ-80БрЭ, БУ-125БрД, БУ-125БрЭ); РПДЭ-3 (Уралмаш 4Э-70, Уралмаш 3Д-70, Уралмаш 6Э-61).

Основные технические данные регуляторов подачи долота для разных буровых установок приведены в табл. 24.1.

Указанные модификации регуляторов подачи различаются в основном конструкцией силового узла и типом применяемых электрических машин. Упрощенная схема регулятора РПДЭ-3 изображена на рис. 24.3.

Перед монтажом регулятора подачи долота РПДЭ-3 на буровой необходимо подготовить к работе его узлы.

1. Станция управления:

а) проверить правильность установки станции по уровню, отклонение от вертикального положения не должно превышать 5°; проверить отсутст-

891

Техническая характеристика регуляторов подачи долота

|

|

|

|

|

|

|

|

|

|

|

|

Буровая |

|

Показатель |

|

ÁÓ3200/200 |

ÁÓ3200/200ÝÓÊ3ÌÀ |

ÁÓ5000/320ÄÃÓ-1; |

|

|

|

|

|

|

|||

|

|

|

|

|

ÁÓ5000/320ÄÃÓ-Ò |

|

|

|

|

|

|

|

|

Мощность |

электро- |

55 |

90 |

53/55 |

|

|

двигателя, кВт |

|

|

|

|

|

|

Номинальная |

частота |

1120 |

1000 |

|

|

|

вращения вала элек- |

|

|

|

|

||

тродвигателя, мин–1 |

|

|

|

|

||

Передаточное |

число |

31,5 |

25 |

50 |

|

|

редуктора |

|

|

|

|

|

|

Максимальное |

óñè- |

1800 |

2200 |

|

|

|

лие, развиваемое |

íà |

|

|

|

|

|

канате буровой |

ëå- |

|

|

|

|

|

бедки, кН |

|

|

|

|

|

|

Скорость подачи |

èí- |

0,02 |

0,035 |

0,024 |

|

|

струмента, м/с |

|

|

|

|

|

|

Габаритные размеры, |

|

|

|

|

||

ìì: |

|

|

|

|

|

|

длина |

|

|

1762 |

2400 |

2295 |

|

ширина |

|

|

1587 |

3150 |

1610 |

|

высота |

|

|

1427 |

1980 |

955 |

|

Масса, кг |

|

|

1462 |

4555 |

1951 |

|

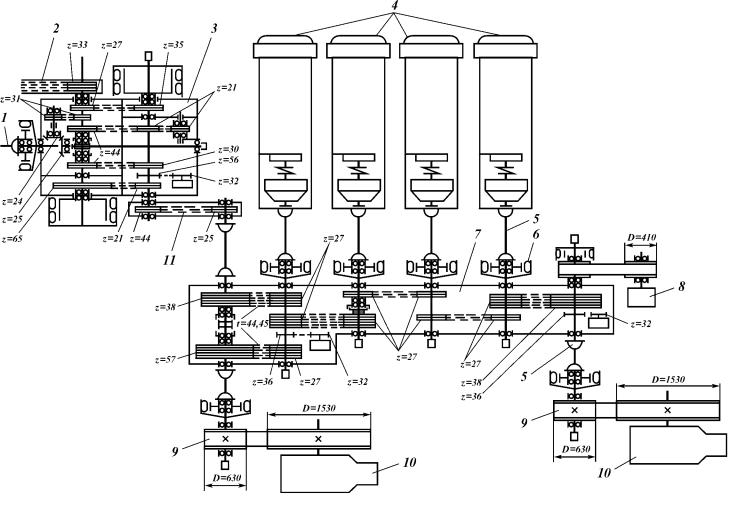

С дизель-гидравлическим и электрическим (переменного тока) приводами

Рис. 24.3. Упрощенная схема регулятора подачи долота РПДЭ-3:

1 – талевая система; 2 – цепная передача; 3 – лебедка; 4 – силовой узел; 5 – исполнительный двигатель; 6 – мотор-генератор; 7 – бурильная колонна; 8 – долото; 9 – магнитные усилители; 10 – полупроводниковый усилитель ППУ-1; 11 – станция управления; 12 – переключатель; 13 – рукоятка; 14 – зубчатая передача; 15 – неподвижный конец талевого каната; 16 – рессорный датчик веса типа ДРВ-2б; 17 – установка веса; 18 – установка скорости; 19 – прибор V2; 20 – пульт управления

892