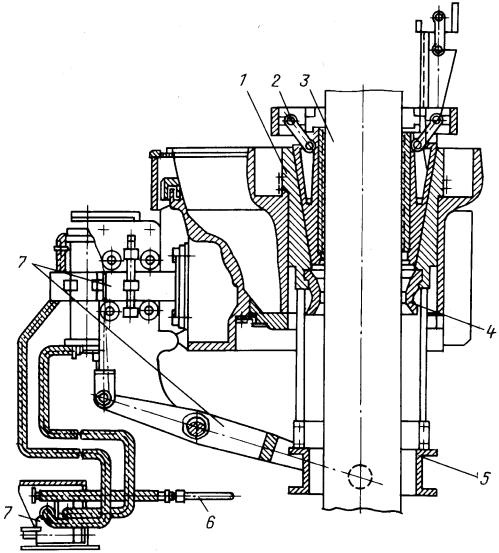

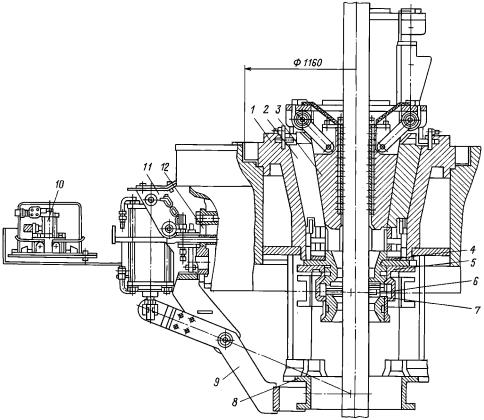

Рис. 24.15. Общий вид вспомогательной лебедки

закрепляют болтами. Лебедка также должна быть надежно зафиксирована от смещения в плоскости пола буровой, которое может возникать во время эксплуатации. Согласно инструкции необходимо регулярно смазывать редуктор, зубчатую муфту трансмиссионного вала, цепную передачу, все шариковые и роликовые подшипники, зубчатую муфту включения барабана, механизм включения муфты, шарниры рычажной системы колодковогрузового тормоза.

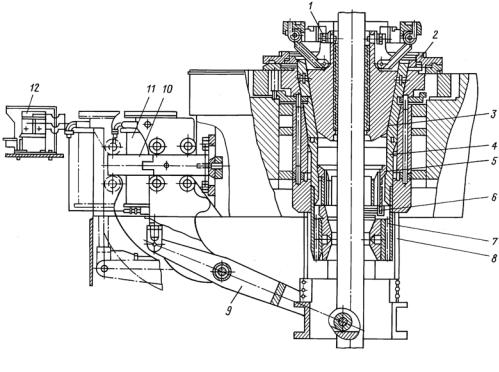

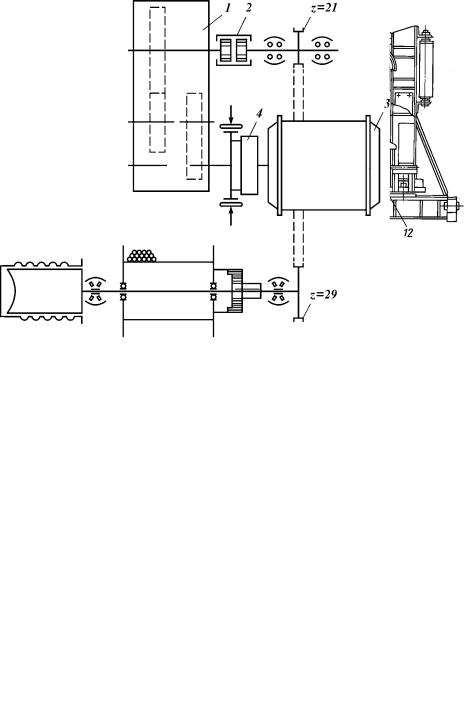

Рис. 24.16. Кинематическая схема лебедки

918

25 ТЕХНИКА ДЛЯ БУРЕНИЯ НЕФТЯНЫХ Г Л А В А И ГАЗОВЫХ СКВАЖИН НА МОРЕ

Морское бурение ведется почти в 70 странах и охватывает шельфы всех континентов. К 2000 г. открыто более 3000 морских нефтяных и газовых месторождений. В разработке находилось почти 2000 месторождений. Наиболее интенсивно развивалось бурения в Северном море. Ускоренными темпами развивается техника и технология глубоководного бурения и добычи нефти и газа. Имеются суда, с которых можно бурить скважины в водах глубиной до 2500 м.

Почти все морские месторождения, эксплуатируемые в настоящее время, разрабатываются со стационарных платформ. Рекордная глубина установки платформ − более 300 м. Известны проекты платформ на глубины более 500 м.

В 1970−1980 годах в Северном море установлены железобетонные платформы, удерживаемые на дне моря огромной собственной массой. Перспективными являются проекты и конструкции стационарных платформ упругого типа, платформ, закрепляемых оттяжками, и платформ с натяжными опорами.

Другая решаемая в настоящее время проблема − размещение устьевого оборудования непосредственно на дне моря. За последние 20 лет этот метод расположения оборудования устья скважин зарекомендовал себя положительно.

В последнее время возрос интерес к разработке месторождений в северных и арктических условиях шельфовых зон, которые слабо изучены, и требуются точные данные об окружающей среде. Самые большие проблемы в морских акваториях Северного Ледовитого океана связаны с ледовыми условиями и глубинами вод. Эти районы характеризуются многообразием условий работы, ледовой обстановкой, глубиной морских течений, рельефов местности и др. В будущем каждый район следует рассматривать отдельно, необходимо детально изучать условия месторождений в конкретном районе, для которого будут разрабатывать соответствующую технику и технологию их освоения.

25.1. ОСОБЕННОСТИ РАЗРАБОТКИ МОРСКИХ НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЙ1

Освоение морских нефтяных и газовых месторождений коренным образом отличается от разведки и разработки их на суше. Большая сложность и специфические особенности проведения этих работ в море обусловливаются окружающей средой, инженерно-геологическими изысканиями, высокой стоимостью и уникальностью технических средств, ме- дико-биологическими проблемами, вызванными необходимостью производства работ под водой, технологией и организацией строительства и эксплуатации объектов в море, обслуживанием работ и т.п.

1 Использованы труды С.Г. Скрыпника.

919

Особенностью континентального шельфа нашей страны является то, что 75 % акваторий расположено в северных и арктических районах, которые продолжительное время покрыты льдами, а это создает дополнительные трудности для промышленного освоения. Окружающая среда характеризуется гидрометеорологическими факторами, определяющими условия проведения работ в море, возможность строительства и эксплуатации нефтепромысловых объектов и технических средств. Основные из этих факторов: температурные условия, ветер, волнения, течения, уровень воды, ледовый покров морей, химический состав воды и др. Учет этих факторов дает возможность оценить их влияние на экономические показатели поисковоразведочных работ и морской добычи нефти и газа. Строительство морских нефтепромысловых сооружений требует проведения инженерногеологических изысканий морского дна. При проектировании фундаментов нефтепромысловых сооружений особое внимание уделяют полноте и каче- ству инженерно-геологических изысканий грунтов на месте и в лабораториях. Достоверность и полнота данных в значительной мере определяют безопасность эксплуатации сооружения и экономичность проекта.

Самые большие проблемы в морских акваториях Арктики связаны со льдами и глубинами моря. В зависимости от направления и силы ветра, глубины моря и морских течений, рельефа местности и свойств льда ледовая обстановка непрерывно изменяется и ее трудно прогнозировать.

С увеличением глубин моря резко возрастает стоимость разработки месторождений. На глубине 30 м стоимость разработки в 3 раза выше, чем на суше, на глубине 60 м − в 6 раз и на глубине 300 м − в 12 раз.

Проблемой пока являются прокладка и особенно обследование и ремонт подводных трубопроводов в межледовый период. Эксплуатация морских технических средств и в основном техники для подводных методов разработки требует обеспечения безопасного ведения подводно-техни- ческих работ при ремонте и осмотре подводной части плавучих средств и гидротехнических сооружений. Необходимо также решать задачи по меди- ко-биологическому обеспечению жизнедеятельности человека, в том числе в экстремальных условиях.

Разведка и разработка морских нефтяных и газовых месторождений – сложные в техническом отношении операции, весьма дорогостоящие и связанные со значительным риском. Основные проблемы при освоении этих месторождений − проблемы техники и технологии производства этих работ.

25.2. ОСНОВНЫЕ ВИДЫ ТЕХНИЧЕСКИХ СРЕДСТВ ДЛЯ ОСВОЕНИЯ МОРСКИХ НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЙ

Комплекс технических средств для освоения нефтяных и газовых месторождений состоит из большого числа типов и видов уникальных и дорогостоящих гидротехнических сооружений геологоразведочного, бурового и нефтепромыслового оборудования, систем связи, навигации, охраны окружающей среды и другой техники. Этот комплекс включает:

технику, предназначенную для изучения условий окружающей среды в районе производства работ. Для этих целей существует ряд научно-иссле-

920

довательских служб, центров, организаций, занимающихся комплексным изучением окружающей среды, разработкой программ и методик и оснащенных техническими средствами, включающими научно-исследо- вательские гидрометеорологические станции, автоматические станции на свайных сооружениях, технику по изучению батиметрических условий, химического состава воды, волнения, течений и др.;

технические средства связи и навигации, состоящие из комплекса аппаратуры, позволяющей использовать через геостационарные спутники связи большое количество телефонных и телеграфных каналов связи с большой степенью надежности (99,9 %), широко применять спутниковые навигационные системы, работающие в автоматическом режиме и т.п.;

технические средства для производства геофизических работ, состоящие из геофизических судов, аппаратуры и оборудования для автомати- ческой обработки информации, многоканальных цифровых сейсмических станций, обеспечивающих обработку данных на борту судна и подготовку материала для ввода данных в ЭВМ. Координаты производства работ определяют через спутники связи;

технические средства для глубокого разведочного бурения нефтяных и газовых скважин (СПБУ, ППБУ, БС), подводный устьевой комплекс;

технические средства для геолого-инженерных изысканий, включающие средства колонкового бурения, специальные суда детальных исследований с обработкой данных на ЭВМ;

технику эксплуатационного бурения и добычи нефти и газа, состоящую из морских стационарных платформ различных типов и конструкций, оборудования для добычи нефти и газа, технических средств для подводной добычи нефти и газа, системы управления и контроля, технических средств для освоения и добычи нефти и газа в северных и арктических акваториях;

технические средства для подготовки и транспортирование нефти и газа, включающие морские гидротехнические сооружения, береговые базы хранения нефти и газа, нефтегазопроводы, системы управления и контроля за транспортированием нефти и газа и пр.;

технические средства для строительных и монтажных работ на гидротехнических сооружениях, МСП различных типов и других строительных объектов, средства строительства трубопроводов (подводных и наземных), краново-монтажные суда, спускные и транспортные баржи, подъемномонтажные средства береговых баз, сваебойное оборудование, трубоукладочные баржи и др.;

подводную и водолазную технику, состоящую из обитаемых (нормобарических и гипербарических) и необитаемых аппаратов (плавучих и донных] судов-носителей, систем жизнеобеспечения, снаряжения водолазов и акванавтов и т.п.

технические средства для обслуживания работ в море, состоящие из многоцелевых судов, буксиров, буксиров-раскладчиков, якорей, пожарных судов, оборудования береговых баз обслуживания, специальных судов, судов по ликвидации открытых фонтанов, пассажирских судов; вертолетов и другой техники;

технические средства по предотвращению загрязнения окружающей среды, в частности судов − сборщиков разлитой нефти, боновых заграждений химических реагентов по нейтрализации загрязняющих и токсичных продуктов и пр.

921

25.3. ПЛАВУЧИЕ БУРОВЫЕ СРЕДСТВА (ПБС)

Бурение нефтяных и газовых скважин в условиях моря и континентального шельфа осуществляют при различных глубинах моря, состоянии грунта, волнении моря, ледовой обстановке и других факторах с буровых судов, барж, плавучих установок самоподъемного, полупогружного и погружного типов. Один из основных факторов выбора типа ПБС − глубина моря на месте бурения. Плавучие установки полупогружного типа применяют для геологоразведочных работ при глубинах моря до 300 м с якорной системой удержания над устьем бурящейся скважины и более 300 м с динамической системой стабилизации.

Буровые суда (БС) используют в основном для бурения поисковых и разведочных скважин в отдаленных районах при глубинах моря до 1500 м и более. Высокая скорость передвижения (до 25 км/ч) обеспечивает быстрое перебазирование с законченной скважины на новую точку, однако они ограничены в работе в случае волнения моря. Бурение скважин с плавучих установок полупогружного типа (ППБУ) осуществляют при значи- тельно большем волнении моря, однако ППБУ имеют малую скорость передвижения с пробуренной скважины на новую точку.

Плавучие буровые средства классифицируют прежде всего по способу их установки над скважиной в процессе бурения, разделяя на два основных класса: опирающиеся при бурении на морское дно и находящееся при бурении в плавучем состоянии. К I классу относят плавучие БУ самоподъемного (СПБУ) и погружного (ПУ) типов, ко II классу − полупогружные буровые установки (ППБУ) и буровые суда (БС).

СПБУ имеют большие корпуса, значительный запас плавучести (экипированы всем оборудованием, инструментом, материалами). При буксировке опоры подняты, а на точке бурения опоры опускаются на дно и задавливаются в грунт; корпус поднимается по этим опорам на расчетную высоту над уровнем моря.

ПУ применяют на мелководье. При заполнении водой нижних корпусов либо стабилизирующих колонн они устанавливаются на морское дно.

ППБУ и БС в рабочем состоянии находятся на плаву и удерживаются якорными системами или системами динамической стабилизации.

25.4. САМОПОДЪЕМНЫЕ ПЛАВУЧИЕ БУРОВЫЕ УСТАНОВКИ (СПБУ)

НАЗНАЧЕНИЕ И ТИПЫ СПБУ

Такие установки применяют главным образом в разведочном бурении в акваториях при глубинах моря 30−120 м. СПБУ состоят из плавучего понтона (это корпус установки) и трех и более выдвижных опорных колонн, размещающихся в углах корпуса при числе колонн 3−5 и длинных сторонах корпуса при шести и более опорах.

На корпусе СПБУ размещают технологическое, энергетическое и вспомогательное оборудование, технологические материалы, топливо, питьевую и техническую воду, инструмент, трубы, жилые и служебные помещения, склады, вертолетную площадку и т.д. При транспортировании

922

СПБУ перемещается с поднятыми и закрепленными опорами. На точке бурения колонны с помощью подъемных устройств опускают, и корпус с установленным оборудованием, материалами, инструментом поднимается по опорным колоннам на высоту, исключающую удар волны о днище корпуса. Возвышение днища над уровнем спокойной воды регламентируется Правилами Регистра РФ. Его определяют с учетом астрономических и штормовых приливов не менее чем на клиренс (в м):

Í = 0,6h50 + 1,5,

ãäå h50 − экстремальная высота волны 50-летнего шторма для данного района моря, м.

СПБУ различают в зависимости от конструктивных особенностей: по конструкции опорных колонн и подъемных устройств. На выбор числа опорных колонн влияют: глубина моря, гидрометеорологические условия, способ задавливания опорных колонн в грунт и их извлечения из грунта, характер морского дна, общая масса поднимаемого корпуса, технологич- ность и трудоемкость изготовления и др.

На больших глубинах возрастают волновые нагрузки на колонны.

С целью обеспечить прочность на изгиб большой длины колонн требуется увеличение ее поперечного сечения, поэтому на глубинах более 60 м в установках применяют не более четырех опор со значительным преобладанием установок с тремя опорами; начиная с глубины 90 м используют установки только с тремя опорами.

На глубинах до 45 м применяют установки с цилиндрическими опорами (примерно 65−70 %) и в диапазоне глубин от 45 до 75 м − установки с цилиндрическими и ферменными опорами; на глубинах свыше 75 м используют установки только с ферменными опорами. Конструкции форменных опор проектируют прямоугольной, квадратной и треугольной формы. Наиболее удачная конструкция − опора треугольного сечения, она вписывается в треугольную форму корпуса и имеет относительно меньшее число элементов, подверженных воздействию волн. Нижние концы опор закан- чиваются башмаками или общей опорной плитой, связывающей опорные колонны между собой.

Имеются подъемные устройства, состоящие из пары ведущих колес, находящихся в зацеплении с двойной зубчатой рейкой. Число пар ведущих колес может быть от двух до шести и более в зависимости от грузоподъемности подъемной системы СПБУ. Отличительная особенность этих устройств – непрерывный подъем корпуса, при этом исключаются паузы в процессе подъема платформы СПБУ. Подъем и спуск опор могут осуществляться одновременно и раздельно. Привод зубчатой шестерни имеет надежный дисковый тормоз со встроенным редуктором и поворотным механизмом, обеспечивающим подъем и спуск платформы со скоростью 0,4− 0,9 л м/мин. Имеются спускоподъемные устройства, позволяющие осуществлять спуск и подъем опор со скоростью 0,46−1,37 м/мин (СПБУ «Летурно»).

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ СПБУ

Опыт производства буровых работ в морских акваториях определил требования, предъявляемые к плавучим буровым установкам:

высокая производительность при строительстве скважины;

923