- •Методичні вказівки

- •До виконання комплексної курсової роботи з дисциплін:

- •«Основи технології виробництва будівельних матеріалів та виробів»

- •«Процеси та апарати хімічних виробництв»

- •Загальні вимоги до курсової роботи

- •Вимоги до змісту структурних елементів документів

- •Вимоги до оформлення пояснювальної записки

- •1 Тематика проектування

- •Склад комплексної курсової роботи

- •3 Порядок виконання комплексної курсової роботи

- •4 Методичні вказівки до написання розрахунково-пояснювальної записки

- •4.4 Вибір режиму роботи підприємства

- •4.5 Розрахунок сировинного матеріального балансу

- •5 Методичні вказівки до виконання графічної частини комплексної курсової роботи

- •Додаток а

- •Робота захищається публічно згідно графіка

- •Додаток в

- •Порядок розрахунку:

- •Розрахунок складу бетону та матеріального балансу під час виробництва ребристих плит Вихідні дані:

- •Порядок розрахунку:

- •Приклад розрахунку матеріального балансу виробництва керамічної цегли Вихідні дані:

- •Порядок розрахунку:

- •Приклад розрахунку матеріального балансу виробництва керамічної плитки для підлоги Вихідні дані:

- •Порядок розрахунку:

- •Приклад розрахунку матеріального балансу виробництва силікатної цегли

- •Порядок розрахунку:

- •Додаток к приклад розрахунку технологічних параметрів щокової дробарки

- •1 Кут захвату

- •2 Хід щоки

- •3 Частота обертання ексцентрикового вала

- •4 Об'єм призми подрібненого матеріалу

- •5 Потужність електродвигуна

- •Додаток л приклад розрахунку технологічних параметрів одновального змішувача

- •1 Швидкість обертання вала

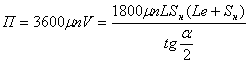

- •2 Технічна продуктивність змішувача

- •3 Потужність змішувача

- •Приклад розрахунку технологічних параметрів одновального змішувача

- •Список літератури

- •Навчальне видання

3 Частота обертання ексцентрикового вала

Остаточна частота обертання ексцентричного вала в щоковій дробарці становить:

![]() об/с.

об/с.

У формулі визначення частоти обертання ексцентрикового вала не враховані деякі фактори, що сприяють процесу подрібнення, а також конструктивні особливості машини. Наприклад, не враховані сили тертя кусків матеріалу один по одному і по дробильних плитах, що виникають по опусканню кусків.

Отримані значення частоти обертання ексцентрикового вала коректуються з врахуванням необхідної довговічності підшипників ексцентрикового вузла і гранично допустимої незрівноваженої сили інерції.

4 Об'єм призми подрібненого матеріалу

Об'єм призми подрібненого матеріалу за кожний відхід щоки визначається:

![]() .

.

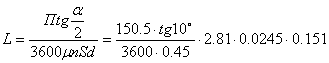

Де L – довжина камери подрібнення дробарки, м;

F – площа поперечного перерізу ви падаючої призми, м2.

З врахуванням вказаних вище даних площа призми трапецевидного перерізу становить

Об'єм

При «n» повних коливань рухомої щоки в секунду продуктивність дробарки (м3/год)

,

,

Де μ – коефіцієнт роз рихлення ви падаючої з вихідної щілини сипучої маси продукту.

В

залежності від розміру дробарки і

густоти матеріалу може бути прийнятий

μ=0,3…0,65. Якщо прийняти

![]()

![]() ,

середній розмір продукту подрібнення

,

середній розмір продукту подрібнення

![]()

d=126+24.5=150.5мм

![]()

![]()

Тоді

![]()

5 Потужність електродвигуна

Формули для розрахунку потужності двигуна щокової дробарки можна розділити на три групи.

Перша група об’єднує емпіричні формули, запропоновані на основі емпіричної обробки статистичних даних по заміру витрат енергії при роботі щокових дробарок в промислових умовах.

До другої групи відносять аналітичні формули, що включають формули зусиль подрібнення. Це формули придатні лише для орієнтовного визначення енергії, що витрачається на подрібнення.

До третьої категорії відносять формули, що виведені на основі одного з основних енергетичних законів подрібнення. Л.Б.Левенсон вивів формулу витрат енергії (в Вт), беручи до уваги закон Кірпічова-Кіка, яка остаточно має вигляд:

![]()

Де σсш – границя міцності матеріалу, що подрібнюється, σсш=150 МПа;

L – довжина камери подрібнення, м;

n – частота обертання ексцентричного вала, об/с;

D – максимальна крупність кусків продукту подрібнення, м;

E – модуль пружності другого роду, Е=46000 МПа [1, ст. 9];

η – механічний ккд дробарки, η=0,65…0,85 [6, ст. 50];

![]()

Додаток л приклад розрахунку технологічних параметрів одновального змішувача

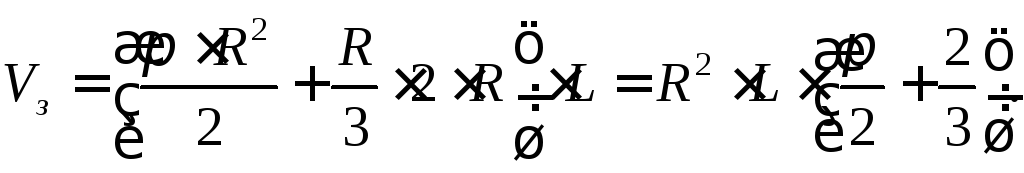

Одним

з основних показників змішувача є об’єм

готового замісу

![]() ,

який визначається геометричними

параметрами бункера: довжиною, радіусом

нижньої частини та висотою заповнення.

Згідно із технічним завданням

,

який визначається геометричними

параметрами бункера: довжиною, радіусом

нижньої частини та висотою заповнення.

Згідно із технічним завданням![]() .

Схема бункера змішувача наведена на

рисунку 1 додатка К

.

Схема бункера змішувача наведена на

рисунку 1 додатка К

Використання

повного об’єму бункера, по висоті не є

раціональним, бо в цьому випадку будуть

виникати “мертві зони”, що негативно

впливатиме на ефективність перемішування.

Так, як раціональними значеннями кута

між лопаттю і горизонтальною площиною

в момент виходу лопаті за дзеркало

розділу є

![]() [8, 9], то висотою корисного об’єму для

перемішування буде

[8, 9], то висотою корисного об’єму для

перемішування буде![]() що

відповідає куту

що

відповідає куту![]() ,

де

,

де![]() – діаметр який описує лопатевий вал.

– діаметр який описує лопатевий вал.

Тоді

можна знайти співвідношення між радіусом

лопаті

![]() ,м,

та довжиною бункера L,

м

, виразивши його із об’єму готового

замісу

,м,

та довжиною бункера L,

м

, виразивши його із об’єму готового

замісу

![]() –довжина

бункера;

–довжина

бункера;

![]() – загальна висота бункера;

– загальна висота бункера;![]() – висота заповнення бункера;

– висота заповнення бункера;![]() – радіус

– радіус

Рисунок.1 – Схема бункера змішувача

Звідки

Для

компактності (невеликих габаритних

розмірів) установки, з конструктивних

міркувань приймаємо робочу

довжину

бункера рівну

![]() .

.

Тоді

Приймаємо

![]() м.

м.