- •Метрология, стандартизация

- •И сертификация

- •Методические указания и контрольные работы

- •Для студентов заочной формы обучения

- •Предисловие

- •Стандартизация в области метрологии

- •Методические указания

- •Вопросы для самопроверки

- •2. Основы метрологии и технических измерений

- •Методические указания

- •Вопросы для самопроверки

- •3.Средства измерений

- •Методические указания

- •Вопросы для самопроверки

- •4. Основы стандартизации

- •Методические указания

- •Вопросы для самопроверки

- •5. Единая система допусков посадок гладких соединений

- •Методические указания

- •Вопросы для самопроверки

- •6. Система допусков и посадок подшипников качения. Измерение линейных размеров

- •Методические указания

- •Вопросы для самопроверки

- •7. Шероховатость поверхности. Допуски формы и расположения поверхностей деталей

- •Методические указания

- •Вопросы для самопроверки

- •8. Взаимозаменяемость резьбовых, шпоночных и шлицевых соединений

- •Методические указания

- •Вопросы для самопроверки

- •9. Взаимозаменяемость зубчатых передач. Размерные цепи

- •Методические указания

- •Вопросы для самопроверки

- •10. Качество и конкурентоспособность продукции

- •Методические указания

- •Принципы менеджмента качества поГосТу р исо 9001—2001:

- •Вопросы для самопроверки

- •Основы сертификации

- •Обязательное подтверждение соответствия проводится только в случаях, установленных соответствующим техническим регламентом, и исключительно на соответствие требованиям этого регламента.

- •Вопросы для самопроверки

- •Задача 1

- •Указания к решению

- •Решение

- •Вопросы для самоконтроля

- •Допускаемые погрешности измерений для линейных размеров (гост 8.051-81, ст сэв 303-76)

- •Задача 2

- •Вопросы для самоконтроля

- •Задача 4 Статистическая обработка результатов измерений

- •Вопросы для самоконтроля

- •Значения ф(z)

- •Задача 6 Взаимозаменяемость резьбовых соединений

- •Указания к решению

- •Задача 7 Установление контролируемых параметров цилиндрических зубчатых передач

- •Указания к решению

- •Решение

- •Вопросы для самоконтроля

- •Рекомендуемая литература

- •Приложение1

- •Поля допусков валов. Предельные отклонения (по гост 25347-82х)

- •Поля допусков отверстий. Предельные отклонения (по гост 25347-82х)

- •Продолжение приложения 1

- •Поля допусков отверстий. Предельные отклонения

- •Приложение 2

- •Отклонения метрическихрезьб с зазором по гост 16093 – 81

- •Приложение 4

Вопросы для самопроверки

1. Отклонение шага резьбы и половины угла профиля и их диаметральная компенсация.

2. Приведенный средний диаметр резьбы и суммарный допуск на средний диаметр.

3. Система допусков и посадок резьб с зазором.

4. Система допусков и посадок резьб с натягом.

5. Система допусков и посадок резьб с переходными посадками.

6. Условное обозначение резьб на чертежах.

7. Допуски и посадки шпоночных соединений.

8. Допуски и посадки прямобочных шлицевых соединений.

9. Допуски и посадки эвольвентных шлицевых соединений.

10. Условное обозначение шлицевых соединений на чертежах.

9. Взаимозаменяемость зубчатых передач. Размерные цепи

9.1. Взаимозаменяемость зубчатых передач. Кинематическая точность, плавность работы, контакт зубьев, боковой зазор. Комплексы контролируемых параметров. Контроль зубчатых колес и передач.

9.2. Размерные цепи. Основные термины и определения. Классификация размерных цепей. Методы расчета размерных цепей. Прямая и обратная задачи решения размерных цепей. [4, 5, 9, 16].

Методические указания

Система допусков цилиндрических зубчатых передач, включая термины, определения и обозначения, изложена в ГОСТе 1643-81. Он устанавливает нормируемые показатели на кинематическую точность, плавность работы, контакт зубьев и нормы бокового зазора.

Кинематическая точность определяет несогласованность поворота колес при зацеплении. Плавность работы характеризуется равномерностью хода и бесшумностью в работе, особенно важных для быстроходных передач. Полнота контакта зубьев определяет величину и расположение области прилегания контактирующих поверхностей зубьев, что важно для тяжело нагруженных тихоходных передач, работающих без реверсирования.

По точности изготовления для всех показателей ГОСТ 1643-81 устанавливает 12 степеней точности, причем степени 1 и 2 не имеют установленных норм и являются резервными для будущего развития. Степени точности 3...5 используют для измерительных колес, зуборезного инструмента; 6,7 - в ответственных передачах станков, автомобилей, самолетов; 8,9 назначают на колеса зубчатых передач средней точности в общем машиностроении, 10... 12 задают для малоответственных передач.

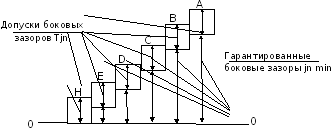

Независимо от степени точности зубчатых колес и передач (рис.2) устанавливают шесть видов сопряжении (А, В, С,D, Е, Н) и восемь видов допуска на боковой зазор, обозначаемых в порядке их возрастания (h,d, с,b, a, z, у, х).

При отсутствии специальных требований видам сопряжении Н и Е соответствует вид допуска на боковой зазорh, а видам сопряжении D, С, В, А -соответственно d, с, b, а.

Рис.2.Виды сопряжений

В обозначении точности зубчатого колеса (например, 8-7-7-Дс- ГОСТ 1643-81) первая цифра означает степень кинематической точности, вторая -степень точности плавности работы; третья - полноты контакта зубьев; первая буква - вид сопряжении, вторая - вид допуска на боковой зазор. Вид допуска проставляется только в случае, если он не совпадает с видом бокового зазора. Если степени точности совпадают, то ставится единая степень точности, например, 8-С ГОСТ 1643-81. В случае, когда на одну из норм точности не задается степень, вместо соответствующей цифры указывается буква N. Например,8-7-N-Ba ГОСТ 1643-81.

Разнообразие требований к точности зубчатых колес, различие габаритов и технологических методов их изготовления вызвали необходимость большого количества методов и средств контроля по значительному числу параметров. С целью унификации контроля ГОСТ 1634-81 устанавливает комплексы контролируемых параметров. Выбор комплекса контролируемых параметров зубчатых колес зависит от степени точности, особенностей производства зубчатых колес, модуля зацепления, методов контроля. После выбора комплекса по ГОСТу 1634-81 устанавливают допуски на контролируемые параметры.

Требования к оформлению чертежей цилиндрических зубчатых колес установлены ГОСТом 2.403-75. Сведения о зубчатых венцах частично помещают на изображении детали, а частично - в специальной таблице, помещаемой в правом верхнем углу чертежа.

При конструировании механизмов, машин и других изделий, проектировании технологических процессов, выборе средств и методов измерений возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются допуски. Подобные геометрические расчеты выполняются с использованием теории размерных цепей.

Размерная цепь (ГОСТ 16319-80) - совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей (или осей) одной или нескольких деталей.

Размерная цепь состоит из отдельных звеньев. Звеном называется каждый из размеров, образующих размерную цепь. Размерные цепи классифицируются по ряду признаков [4]. По области применения различают конструкторскую, технологическую, измерительную размерные цепи; по месту изделия - детальную и сборочную; по расположению звеньев - линейную, угловую, плоскую и пространственную.

Размерные цепи по ГОСТу 16320-80 используются для решения прямой и обратной задач. Прямая (проектная) задача состоит в определении размеров и предельных отклонений всех составляющих звеньев размерной цепи по известным размерам и отклонениям исходного звена. Обратная (поверочная) задача заключается в определении размера и отклонений замыкающего звена по известным размеру и отклонениям составляющих звеньев.

Исходным называется звено, к которому предъявляется основное требование точности, определяющее качество изделия в соответствии с технологическими условиями. Замыкающим называется звено, которое в процессе обработки или при сборке изделия получается последним, то есть представляет собой результат выполнения всех остальных звеньев цепи.

Составляющими называются все остальные звенья с изменением которых изменяется и замыкающее звено.

Расчеты размерных цепей производятся следующими методами:

полной взаимозаменяемости; вероятностным; групповой взаимозаменяемости (селективной сборки); пригонки; регулирования.

Выбор метода расчета зависит от функционального назначения изделия, его конструктивных и технологических особенностей, стоимости изготовления, типа производства и других факторов.