Конспект ТСП_испр / Конспект ТСП_испр

.pdfтертя під час піднімання опалубки щитам надають конусності від 1/500 до 1/200 висоти щита з розширенням донизу, що зменшує можливість обривання бетону. Піднімають опалубку за допомогою домкратів (2), які спираються на домкратні стержні (1). Домкратні стержні — основні елементи спирання опалубки — встановлюють вертикально в каналах стін конструкції, що бетонується, на відстані 1,5...2,5 м один від одного. Відповідно до піднімання забетонованої конструкції домкратні стержні нарощують. Швидкість бетонування в ковзній опалубці становить близько 3 м на добу, а продуктивність на 1 робітника в день

1,1...1,2 м3 бетону.

Під час перерви в бетонуванні для попередження зчеплення бетону з опалубкою домкрати включаються в режим роботи «крок на місці».

При бетонуванні в ковзній опалубці спочатку в форму вкладають бетон шаром висотою 60...70 см і витримують деякий час, встановлений будівельною лабораторією. Потім роблять пробний підйом, і якщо бетон при цьому не пливе, продовжують без перерви бетонування і рух опалубки. Бетонну суміш рухомістю 6...8 см укладають шарами по 25...30 см і ущільнюють глибинними вібраторами. При цьому перерва між укладанням кожного шару бетону не повинна бути більше, ніж 2 години з початку тужавіння бетонної суміші. Це необхідно для створення монолітності укладених шарів бетону і в цілому усієї конструкції.

Швидкість підйому залежить від терміну набору міцності бетоном і може складати від 10 до 60 см/год. При цьому міцність бетону при виході з опалубки повинна складати приблизно 0.2...0,5 Мпа. При підніманні опалубки слід вести постійний нагляд за горизонтальністю робочої підлоги, для чого на домкратні стержні наносять риски, а на домкратах встановлюють контрольні рейки, або автоматичні пристрої. Зараз використовують і лазерні нівеліри. Оборотність опалубки складає 10...20 об'єктів і 100...600 раз на об'єкті.

Горизонтальна ковзна опалубка використовується для бетонування лінійнопротяжних споруд відносно невеликої висоти (відстійники, ємкісні споруди, циліндри і т.п.). Бетонування ведеться поярусно. Переміщення опалубки виконується або при допомозі лебідок (при прямолінійних спорудах) або за допомогою спеціального пристрою (при криволінійних спорудах).

4.2.7. Котюча опалубка

Котюча опалубка — опалубка циклічної дії. Вона використовується при зведенні відносно довгих лінійних споруд постійного перерізу по довжині (тунелів, траншейних складів, водозливних колекторів, стінових конструкцій), які зводяться відкритим способом.

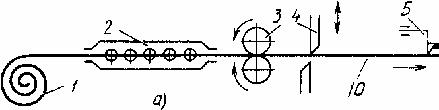

Конструкція опалубки являє собою блок довжиною до 6...12 м, який складається з 2...3-х або більше секцій. Секції періодично рухаються по спрямівниках (рейках, швелерах) вздовж споруди, що бетонується. На Рисунку 4.12

71

показана інвентарна дерево-металева опалубка для колекторів перерізом від 1800х1800 до 2200х2500 мм. Секція внутрішньої опалубки довжиною 3200 мм складається з чотирьох щитів, які з'єднуються по верху трьома шарнірами. Середній шарнір з'єднується з двома стійками-домкратами, за допомогою яких верх опалубки можна опускати і відривати щити від бетону конструкції. Бокові щити понизу з'єднані з розсувними ригелями, а ригелі зв'язані з опорним візком, що має колеса. Секція зовнішньої опалубки складається з П-подібних рам з рознімними ригелями на болтах. Після набирання бетоном розпалубної міцності і розпалубки зовнішніх і внутрішніх щитів весь блок переміщується на візку, зовнішня опалубка переставляється краном.

4.2.8. Блочна опалубка

Блочна опалубка — це опалубна форма, яку монтують і демонтують за допомогою крана; застосовується для бетонування однотипових конструкцій (фундаментів, колон, балок) та конструкцій чи споруд, які мають однакові структурні форми, що повторюються (ребристі плити). Буває двох типів: блокформи та переобладнувана.

Блок-форми нероз'ємні індивідуальні для стовпчастих фундаментів невеликих розмірів (в плані до 2,5х2,5 м, масою до 500 кг), мають жорстку конструкцію, яка виконана з конусністю бокових стінок (Рисунок 4.13).

Блок-форми роз'ємні універсальні для стовпчастих фундаментів великих розмірів з підколонниками (до 10...20 типорозмірів) в плані до 5,4х4,8 м і масою до 1000 кг складаються з модульних щитів і уніфікованих з'єднувальних елементів.

Розпалублення і встановлення блока в робоче положення виконується за допомогою спеціальних замків, які закріплені на протилежних щитах блока. Розкриття замка виконується дистанційно за допомогою важіля.

Переобладнувана блочна опалубка запорізької системи для відриву щитів від бетону має спеціальні монтажні кутники з овальними похилими вниз отворами. При підніманні такого блока болти переміщуються по овальних отворах вбік від моноліту, при цьому з'являється додаткова бічна сила, яка відриває опалубку від бетону. Дещо інша конструкція саморозпалублюючого пристрою наведена на

Рисунку 4.14.

4.2.9. Спеціальні опалубки

До них відносяться: пневматична опалубка, опалубка із земляних споруд, механізовані опалубні агрегати і т.п.

Пневматична опалубка застосовується в основному для бетонування купольних та склепінчастих покрить із залізобетонних оболонок завтовшки 30...100 мм. Виготовлену з синтетичної або прогумованої тканини, чи армованої гуми оболонку прикріплюють до основи споруди. В оболонку нагнітають

72

повітря, в результаті чого вона набуває потрібної форми. При досягненні бетоном необхідної міцності повітря з оболонки випускають і опалубка відділяється від залізобетонної конструкції.

Механізовані опалубні агрегати забезпечують механізацію та автоматизацію всього циклу використання опалубки, включаючи її встановлення на ділянці бетонування, переведення в робоче становище, розпалублення й переміщення на чергову ділянку. Використовуються при зведенні висотних оболонок зі змінними розмірами в плані (градирні), лінійних конструкцій (тунелі) тощо.

4.3. Арматурні роботи

4.3.1. Види арматури та сфери її використання

Арматурні вироби можна класифікувати:

—по матеріалу — стальні і неметалеві

—по технології виготовлення — гарячокатана стержнева арматура діаметром 6...90 мм, холодно-тягнута кругла дротяна діаметром 5...8 мм у вигляді звичайного дроту або канатів чи пасм (жмутів);

—по профілю — кругла гладка й періодичного профілю, прокатні профілі;

—по принципу роботи в конструкції — напружена й ненапружена;

—по призначенню — робоча, розподілююча, монтажна;

—по способу виготовлення — штучні стержні, сітки, каркаси — плоскі й просторові.

Особлива група — жорстка арматура у вигляді таврових балок та інших прокатних профілів, використовується в основному для армування каркасів висотних будинків та споруд. Інша особлива група — дисперсна арматура у вигляді рубленого високоміцного дроту або скловолокна, азбесту, використовується для тонкостінних конструкцій та при підсиленні конструкцій під час реконструкції.

—за механічними характеристиками: А-I, A-II, A-III, A-IV, A-V та вище.

Для кожного класу характерний свій профіль та марка сталі, з якої арматура виготовляється (Рисунок 4.15).

На кінцях арматурні стержні пофарбовані у відповідний колір: для сталі A-IV

іАт-IV — червоний, для сталі Ат-V — синій, для сталі Ат-VI — зелений, для сталі Ат-VII — жовтий тощо.

Гарячокатана сталь може бути обробленою в холодному стані: волочінням, холодним сплющуванням або силовою обробкою (витягування). Тоді в позначенні класу арматури з'являється літера «В», наприклад, А-IVВ, А-IIIВ тощо. Якщо зміцнювання арматури виконується термічним шляхом, в позначенні з'являється літера «т»: Ат-II, Ат-III тощо.

Арматурний дріт буває двох класів: В-1 — холоднотягнутий низьковуглецевий для ненапруженої арматури; В-2 — високоміцний, призначений для

73

напруженої арматури.

На будівельний майданчик стержневу арматуру поставляють пучками по 5 т, дріт — в мотках (бухтах) по 80...100 кг. Зберігають арматурні вироби на складах роздільно по марках, стержнях, діаметрах, партіях сталі тощо.

4.3.2. Склад та структура технологічного процесу

Арматурні вироби переважно виготовляють централізовано в окремих цехах або на полігонах.

Вироби: сітки, плоскі та просторові каркаси, арматурно-опалубні блоки, закладні деталі, окремі стержні. Для напруженої арматури: пасма, жмути та канати з високоміцної сталі та анкеруючі пристосування. Для армоцементних виробів вживаються ткані сітки з чарунками 5...20 мм.

Весь процес виготовлення в заводських умовах або майстернях механізований та навіть напівавтоматизований. Складається з заготовчих та збиральних операцій. Загальний склад та структура технологічних процесів зображені на

Рисунку 4.16.

Заготовчі операції складаються з правлення, очищування, різання, гнуття та зварювання арматурних стержнів та дроту.

Арматура з сталі класу A-I, A-II, B-I і Вр-I діаметром до 14 мм надходить з заводу в бухтах. Операції по розмічуванню, правленню, очищуванню, різанню виконують на автоматичних та напівавтоматичних верстатах, наприклад, по схемі, зображеній на Рисунку 4.17. Одночасно з правленням виконується очищення металевими щітками.

Стержні діаметром більше 14 мм правлять на електроприводних верстатах для згинання арматури, очищування виконують металевими ручними і електромеханічними щітками. На гладкій арматурі згинають гаки, на арматурі періодичного профілю — відгини.

Для різання арматурної сталі застосовують електроприводні верстати, на яких одночасно можна розрізати декілька стержнів залежно від діаметру і потужності верстата. Застосовують також різні верстати для різання зварних сіток в процесі їх виготовлення на поточних лініях арматурних цехів, а також при розмотуванні сіток, які постачаються у рулонах. Для цього промисловість випускає декілька моделей гільотинних ножиць з механічним і гідравличним приводами.

Зварювання та різання — процес безвідходний: для з'єднання арматури, обрізків стержнів застосовується контактне стикове зварювання.

4.3.3. Зварювання арматури

У сучасному будівництві в'язка арматурних каркасів використовується дуже рідко й в особливих випадках. Зварювання ж забезпечує високу якість та продуктивність, економію металу, знижує вартість та трудомісткість процесу. На Рисунку 4.18 вказані способи зварювання арматури.

74

Зварювання може виконуватися (Рисунки 4.19):

—на контактних стикових машинах — безперервним оплавленням, коли не потрібно обробляти торці стержнів, або оплавленням з підігріванням (d=50 мм та більше);

—на машинах для контактного точкового зварювання — для утворення хрестоподібного пересічення під час збирання каркасів та сіток; одночасно з таким зварюванням відбувається стиск стержнів, що зварюються, в результаті отримується необхідна осадка (товщина) (Рисунок 4.19);

—дуговим способом — універсальний метод, який може застосовуватись майже для всіх випадків арматурних виробів. Під час монтажу завжди для дугового зварювання використовують зварювальні апарати перемінного або постійного струму; вживаються стержневі електроди діаметром від 1 до 12 мм, довжиною 450 мм з товстою обмазкою, наприклад, типу Е-42Ф, Е-46Т, Е-50А. Цифра після букви Е вказує на міцність наплавленого металу, який отримується

зелектроду даного типу. Буква А означає, що електрод надає підвищені пластичні якості наплавленому металу. Буква Т або Ф вказує на тип покриття електроду (Т — рутилове (Т і О2), Ф — фтористокальційове).

Зберігати електроди треба у сухих приміщеннях. Якщо електроди зберігалися довгий час, їх перед вживанням треба просушити або прокалити, щоб вилучити вологу з обмазки.

Перед зварюванням арматурні стержні збирають у кондукторі, виконуючи їх стиковку на накладках або внапуск.

Зварювання окремих стержнів може виконуватися:

—внапуск, з одним або двома фланговими швами, без накладок та з однобічними й двобічними накладками, загальна довжина зварювальних швів при цьому має бути не менша ніж 10 діаметрів арматури, висота шва — не менша 4 мм, ширина — 10 мм (Рисунок 4.20);

—ванне зварювання — для стикування стержнів діаметром більше 20 мм, використовують підкладки сталеві або мідні форми; зварювання може вестись одним або декількома (3...4) електродами, метал у ванні або формі застигає й утворює шов;

—ванношовне зварювання (d=36...80 мм) — сталеву підкладку роблять видовженою, після утворення ванного шва фланговими швами приварюють підкладку до стержня;

—електрошлакове зварювання — стержні, що стикуються, укладаються в мідну форму так, щоб між кінцями утворився невеликий зазор, куди вводиться пластинчастий електрод. Форму та зазор попередньо заповнюють флюсом; дуга, що виникає між електродами, спочатку розплавляє флюс, потім з розплавленого металу та стержнів утворюється ванна, що зверху закрита шлаком.

4.3.4. Збирання арматурних виробів

75

Таким чином на збирання надходять вироби у вигляді: окремих прямих та зігнутих стержнів, плоских сіток та каркасів, які вже порізані на відрізки заданої довжини, закладних деталей.

Просторові каркаси виготовляють: згинанням сіток, збиранням плоских каркасів та з'єднанням їх між собою безпосередньо дуговим зварюванням або за допомогою окремих стержнів;

—збиранням з окремих стержнів;

—навиванням та зварюванням на спеціальних машинах;

—в'язанням з окремих стержнів з хомутами за допомогою в'язального дроту (коли арматурні каркаси мають дуже складну форму або будуть завантажені динамічним навантаженням).

Арматурно-опалубні блоки: на готовий просторовий каркас навішують опалубні форми; інколи з уніфікованої опалубки збирають також просторовий блок, в який встановлюється відповідний арматурний каркас. Після вивірення виконується фіксування армокаркасу і захисного шару бетону спеціальними деталями (кронштейнами, підкладками, прокладками, клинами, фіксаторами тощо).

4.3.5. Встановлення ненапруженої арматури

Перед відправленням на будівельний майданчик арматурні вироби відповідно готуються: розкріплюються, зв'язуються, оздоблюються відповідними марками, написами чи іншою інформацією, де вказано номер креслення, за яким виконано виріб, їх кількість, маса, іноді — місце встановлення.

Поставляються автомобільним транспортом (автомобілі часто з причепами), або залізничими платформами. Якщо каркас не вміщується в транспортний засіб, можливе його перерізання, а на будівельному майданчику — знову зварювання. На транспортних засобах арматурні вироби встановлюються так, щоб після підйому вони опинялися в стані, необхідному для їх встановлення на проектне місце.

Для встановлення використовують ті ж вантажопідйомні механізми, що й для встановлення опалубки та укладання бетонної суміші.

Перед встановленням арматурних виробів вивіряється становище опалубки. Якщо арматура встановлюється раніше, то актами на приховані роботи фіксується правильність виконання основи (підвалин) та стикових поверхонь (див.

Додаток 2).

Особлива увага приділяється вивіренню арматури по відношенню до опалубки, приданню необхідного захисного шару бетону. Захисний шар бетону забезпечує арматуру від корозії, підвищує термін її роботи, впливає на довговічність залізобетонних конструкцій.

Товщина шару визначається нормами й складає:

— для фундаментів, що бетонуються на підготовці, — не менше 35 мм;

76

—те ж саме, без підготовки — не менше 70 мм;

—в колонах та балках при діаметрі арматури до 20 мм — не менше 20 мм;

—те ж саме, при діаметрах більших 20 мм — не менше 30 мм;

—при армуванні фасонним прокатом масивних конструкцій — 150 мм;

—в плитах завтовшки до 100 мм — 15 мм;

—те ж саме, до 50 мм — не менше 10 мм.

Відстань між стержнями арматури має бути не менше діаметра арматури, але не менше 25 мм внизу каркаса та 30 мм — вверху. Для забезпечення необхідної товщини захисного шару в конструкціях арматурних каркасів передбачаються спеціальні упори або окремі поперечні стержні, які спираються на опалубку, фіксуючи становище арматури. Це можна робити, коли конструкція буде знаходитись у сухих умовах. В інших випадках захисний шар встановлюється за допомогою бетонних і пластмасових фіксаторів, які прив'язують або надівають на арматурні стержні.

Встановлена арматура не повинна змінювати свою форму при бетонуванні. Головні процеси та операції при встановленні арматурних виробів такі: Арматурно-опалубні блоки (частіше — підколонники) — розмічання та фіксація осьових ліній; закріплення до опалубки розчалок; стропування; підйом та встановлення в проектне становище; перевірка встановленого блоку відносно осей та вертикальності; закріплення розчалками, що приєднуються до якорів.

Арматура балок, ригелів та прогонів з готових зварених каркасів: кінці каркасів заводяться за випуски арматури колон або стійок й закріплюються до них. Якщо арматура збирається з плоских каркасів, їх по черзі заводять та опускають в опалубку й закріплюють в потрібному становищі, для чого приварюють поперечні стержні.

Каркаси колон — встановлюються майже завжди краном. Якщо колони невеликі, то встановлюються каркаси збоку, для чого з одного боку щити опалубки не встановлюються. Якщо каркаси збираються з штучної арматури, то монтаж ведеться у відкритих з двох боків опалубках, а для виконання процесу влаштовується риштування. Процес в даному разі виконують не менше, як двоє арматурників. В багатоповерхових будівлях готові арматурні каркаси опускають в опалубку колон зверху, а вертикальні стержні з'єднують з випусками арматури фундамента крізь нижній боковий отвір в опалубці колони.

Арматура плит, стін та інших тонкостінних конструкцій — найчастіше виконується у вигляді зварних сіток, що постачаються на будмайданчик рулонами.

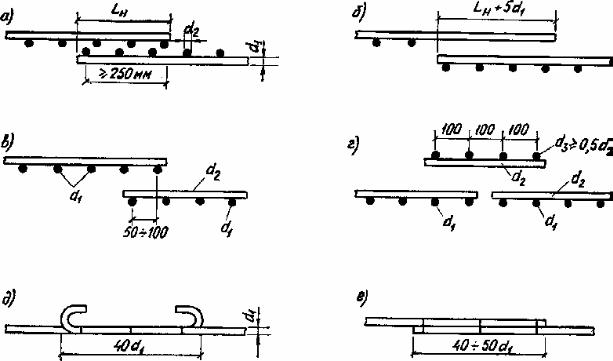

Стики робочої арматури діаметром до 32 мм у зварних і в'язаних сітках та каркасах виконують внапуск без зварювання. Довжину напуску приймають 35...50 діаметрів залежно від діаметру арматури, класу арматурної сталі, а також місця розташування стиків (виду розтягнутої зони: центрально-розтягнутих, позацентрово-розтягнутих, позацентрово-стиснутих і інших елементах) — відповідно існуючим технічним умовам. При діаметрі стержнів 32...40 мм такі

77

стики не рекомендуються, а більше 40 мм — не допускаються. Не допускається також улаштування стиків внапуск без зварювання елементів, перетин яких повністю розтягнутий, наприклад, у затяжках, а також коли застосовують арматуру з сталі класу А-IVК і А-IIIВ.

Для зварених каркасів стик внапуск допускається при розташуванні робочих стержнів арматури тільки з одного боку (Рисунок 4.21).

При стикуванні зварених сіток з круглих гладких стержнів у кожній сітці в межах стика повинно бути розташовано не менше двох поперечних стержнів. При стикуванні сіток з стержнів періодичного профілю приварка поперечних стержнів в межах стика не обов'язкова, але в цьому випадку довжину напуску збільшують на п'ять діаметрів (Рисунок 4.21б).

Стики стержнів у неробочому напрямку (поперечні монтажні стержні) виконують з напуском 50 мм при діаметрі розподіляючих стержнів до 4 мм і 100 мм при діаметрі більше 4 мм (Рисунок 4.21в).

При діаметрі робочої арматури 16 мм і більше зварені сітки у неробочому напрямку вкладають упритул одну до одної і перекривають стик стиковими сітками з перепуском у кожний бік не менше 15 діаметрів розподіляючої арматури, але не менш 100 мм (Рисунок 4.21 г).

Зварні сітки у неробочому напрямку можна вкладати без напуску (впритул) і без додаткових стикових сіток: при укладанні зварених полосових сіток у двох взаємноперпендикулярних напрямках, коли у місці стика є додаткове конструктивне армування у напрямку розподіляючої арматури.

Стики робочих стержнів виконують дуговим зварюванням при їх діаметрі не менш 8 мм. Стержні діаметром до 18...20 мм збирають за допомогою накладки або внапуск. Можна також виконувати стик приваркою стержнів сіток і каркасів до спільної сталевої полоси. Загальна довжина флангових швів на кожному стержні повинна бути не менш 10 діаметрів арматури.

З'єднання стержнів діаметром більше 18...20 мм виконують ванним способом. Приймання змонтованої арматури виконується комісією й оформлюється

актом на приховані роботи (Додаток 2).

4.3.6. Армування напруженою арматурою

Попереднє напруження використовують в монолітному залізобетоні при зведенні великопрогонових рам, ферм, балок, контурних елементів оболонок, стінок резервуарів тощо.

Для цієї мети вживаються такі вироби:

78

—стержньова високоміцна арматура пріодичного профілю діаметром до 40 мм, зміцнена витягуванням в холодному стані (класу А-IV) і термічно зміцнена (класів Ат-IV, Ат-V, Ат-VI, катана Атк й дротова В-II або Вр-II);

—арматурні пасма та канати (з дротин звиваються пасма, а з пасм канати), що не розкручуються, виготовлені з високоміцного дроту діаметром 1,5...5 мм. Пасма класу П-5, П-7 і П-19 звиваються з 5, 7 або 19 дротин d=4,5...15 мм. Канати, наприклад, з трьох або шести пасм (К 3х7, К 6х19) постачаються у бухтах або намотаними на котушки; довжина їх не менше як 200м. Перед розрізуванням на ділянки потрібної довжини кінці пасм та канатів закріплюються залізними кільцями;

—дротяні пасма — з високоміцного дроту (гладкого чи періодичного) з 14, 18 або 24 дротин з гільзо-стержневими анкерами. Кінці стержнів або анкерів повинні бути прилаштовані для їх захвата натяжним пристосуванням (спеціальними домкратами подвійної дії). Напружене армування виконується двома способами: натягуванням напруженої арматури на упори і на бетон конструкції.

Натягування напруженої арматури на упори використовується при виготов-

ленні збірних залізобетонних виробів в умовах заводу. Арматуру натягують на упори форм і бетонують вироб. Після набору бетоном необхідної міцності арматуру біля упорів відрізають і конструкцію знімають з форми (опалубки). Натягування арматури виконують, в основному, електротермічним способом.

Натягування напруженої арматури на бетон конструкції виконують в умовах будівельного майданчика. Спочатку бетонують конструкцію, потім на бетон, який набрав проектну міцність, виконують натягування арматури. Натягування арматури може виконуватися і після укрупненого збирання конструкції для її попереднього напруження. Для цього при бетонуванні конструкції в ній улаштовують спеціальні канали за допомогою каналоутворювачів у вигляді гумових рукавів або сталевих шлангів з дротяним сердечником. Після бетонування й тужавіння бетонної суміші (через 3...4 години) каналоутворювачі витягують з конструкції (за винятком рукавів). Щоб вони не зчепилися з бетоном, їх періодично через кожні 15...20 хвилин повертають навкруг вісі.

Після набору бетоном необхідної міцності в канали вводять арматуру й виконують її напруження. Основні методи напруження арматури в умовах будівельного майданчика: механічні, в ряді випадків — електротермічні.

79

Механічний спосіб натягнення арматури на бетон здійснюється за допомогою гідравлічних домкратів одиночної та подвійної дії, наприклад, СМЖ-81, СМЖ82, СМЖ-84, ДГ-100-2, ДГ-200-2 (Рисунок 4.22). Напруження виконується ступенями до отримання тиску на 5 % вище проектного. Після цього тиск знижується до проектного. Цей тиск підтримується до моменту закріплення арматури на конструкції. Контролюють натяг арматури по подовженю арматурних стержнів або пасм і по показанням манометру. Від точності натягу арматури залежить ступінь попереднього напруження бетону і надійність роботи конструкції при експлуатації. Домкрат може встановлюватися з одного або двох боків конструкції, якщо довжина пасма або канату перевищує 10 м. Після натягування, контролю та закріплення арматурного виробу в канал нагнітають (ін'єцюють) цементний розчин, який виготовлено на безосідному або розширному цементі. Закріплення окремих дротин здійснюється цанговими і клиновими зажимами або груповими анкерними колодками, а пасм і канатів — гільзовими анкерами (Рисунок 4.23).

Безперервне армування конструкцій (силосів, резервуарів, димарів) високо-

міцним дротом виконується також найчастіше механічним способом за допомогою спеціальних навивних машин (Рисунок 4.24). Автоматична навивна машина АНМ-5 працює від електродвигуна, закріпленого на нижньому візку. На ньому також закріплений механізм натягування. Після навивання дротяну арматуру захищають шаром торкрет-бетону.

Електротермічний спосіб застосовують на будівельному майданчику без попереднього улаштування каналів і їх ін'єктування в конструкцію, яку напружують. Для цього арматуру покривають термореактивною пластмасою, вкладають в опалубку і конструкцію бетонують. Після досягнення бетоном

80