- •Тема 1 «Сущность и содержание операционного менеджмента» План:

- •1. Понятие ом

- •Более точное определение, таким образом, может звучать так

- •2. Исторические этапы развития ом

- •3. Производственные процессы

- •Основные принципы организации производственных процессов

- •Типы производственных процессов, их признаки

- •Единичный производственный процесс характеризуется:

- •Для серийного производственного процесса свойственным является:

- •Тема 2. Операционная стратегия

- •Операционные приоритеты

- •2. Маркетинг и операции

- •3. Развитие производственной стратегии

- •4. Измерение производительности

- •Тема 03.

- •Структура работ проекта

- •Функциональный проект

- •Преимущества:

- •2. Сетевой график

- •Сетевой график с однозначной оценкой продолжительности операций

- •Графики раннего и позднего начала операций

- •Сетевой график разработки новой модели компьютера

- •3. Модель "время-затраты"

- •Тема 04

- •4. Операционный технологии

- •1. Проектирование продукции

- •Развертывание функции качества

- •Функционально-стоимостный анализ

- •2. Выбор технологического процесса

- •Структура производственного потока

- •Выбор оборудования

- •200 Долл. Х Спрос.

- •3. Проектирование производственного потока

- •4. Операционный технологии

- •Технологии в производстве

- •Системы технического обеспечения

- •Снижение издержек производства

- •Затраты на товарно-материальные запасы

- •Затраты на транспортировку и сбыт

- •Затраты на обеспечение качества

- •Увеличение ассортимента продукции

- •Улучшенные характеристики и качество продукции

- •Сокращение продолжительности производственного цикла

- •Риски освоения новых технологий

- •Факторы, которые влияют на размещение производственных объектов

- •2. Методы определения места размещения производственных объектов

- •Решение:

- •3. Методы определения места размещения сервисных объектов

- •Тема 06.

- •Определение качества

- •Цена качества

- •2. Статистический контроль качества

- •Однократный выборочный контроль

- •Предупреждающее управление качеством

- •Контроль процесса по качественным признакам. Карта типа – р

- •Задача 1

- •3. Управление тотальным качеством

- •Кружки качества

- •4. Стандарты качества

- •Тема 07

- •2. Японский подход к производительности

- •Устранение потерь и бесполезных расходов

- •Уважение к людям

- •3. Требования к системе jit

- •Применение системы jit на поточных линиях

- •Стабильный производственный график

- •4. Jit в сфере обслуживания

- •Тема 8 размещение оборудования и планировка помещений План:

- •1. Основные способы размещения оборудования

- •2. Размещение оборудования по технологическому принципу

- •3. Размещение производства по предметному принципу

- •Поточные линии

- •Балансирование поточной линии

- •Пример 1. Балансирование поточной линии

- •Расщепление рабочих операций

- •Гибкая конфигурация сборочной линии

- •Балансирование линии смешанной сборки

- •Пример 2. Балансирование линии смешанной сборки

- •3. Размещение оборудования по принципу групповой технологии

- •Формирование производственных ячеек

- •"Виртуальная" технологическая ячейка

- •4. Размещение оборудования по принципу обслуживания неподвижного объекта

- •5. Размещение помещений сервисных предприятий

- •Окружающая среда

- •Пространственное и функциональное размещение товара

- •Внешние атрибуты

- •Планировка офиса

- •Тема 9 система планирования материальных ресурсов (mrp)

- •1. Системы планирования материальных потребностей (mrp)

- •2. Основной план производства

- •Временные вехи

- •3. Структура системы планирования материальных потребностей

- •Потребность в продукции

- •Файл "Ведомость инвентарных записей"

- •Разработка основного плана производства

- •4. Определение размера партии в mrp-системах

- •Метод экономичного размера заказа

- •Метод наименьших общих затрат

- •Метод наименьших удельных затрат

- •Выбор оптимального размера партии

- •3. Правила и методы формирования приоритетов

- •1.) Метод назначений

- •2.) Установление последовательности работ

- •3.) Критическое отношение (cr).

- •4.) Правила Джонсона.

- •Время процесса выполнения работ, ч

- •Продолжительность, ч

- •4. Календарное планирование персонала в сфере услуг

- •Тема 11. Производственная мощность предприятия План:

- •1. Понятие производственной мощность предприятия

- •2. Расчет производственной мощности

2. Размещение оборудования по технологическому принципу

При разработке схемы размещения оборудования по технологическому принципу общепринят метод формирования участков, на которых выполняются однородные технологические операции и оптимизируется их взаимное расположение. Например, на фабрике игрушек с небольшим объемом производства, очевидно, могут быть отдел сбыта и снабжения, участок литья и штамповки пластмасс (участок переработки пластмасс), участок металлообработки, швейный участок и участок покраски. Комплектующие для игрушек изготавливают на этих участках, а затем передают на сборочные участки, где из них собирают готовые изделия. Под оптимальным размещением чаще всего понимают такое расположение участков, которое обеспечивает максимально возможное число перемещений предметов труда между примыкающими один к другому участками.

Предположим, что на фабрике игрушек для минимизации затрат на перемещения нужно сформировать восемь участков. Для упрощения примем, что все участки равны по площади (скажем, 12 на 12 метров) и что ширина здания – 24 метра, а длина – 48 (размеры участков должны быть соизмеримы с размерами здания).

Во-первых, следует выяснить структуру потока между участками и способ транспортирования материалов. Если компания имеет аналогичную фабрику, выпускающую такие же изделия, то информацию о структуре потока можно получить из соответствующих отчетов. Но, если речь идет о создании нового производства, такую информацию можно получить из маршрутных технологических карт или от специалистов по организации труда. Конечно, эти данные, независимо от источника, следует представить таким образом, чтобы проектируемое размещение оборудования отражало структуру будущего производственного процесса.

Допустим, что такая информация у нас есть. Будем считать, что все материалы транспортируются в стандартных тарных решетчатых ящиках с помощью автопогрузчика с вилковым захватом, перемещение одного ящика (тарного места) требует одного автопогрузчика, что составляет один лоуд ("лоуд" – мера загрузки). Теперь предположим, что транспортные расходы составляют 1 доллар при перемещении одного лоуда между соседними участками и 1 доллар дополнительно при каждом пересечении границ между несмежными участками. Ожидаемый объем транспортируемого груза в лоудах между участками за единицу времени представлен в виде таблицы на рис. 10.1; имеющиеся в наличии производственные площади показаны на рис. 10.2. Следует отметить, что в нашем примере допускаются диагональные перемещения, поэтому участки 2 и 3, 3 и 6 считаются смежными.

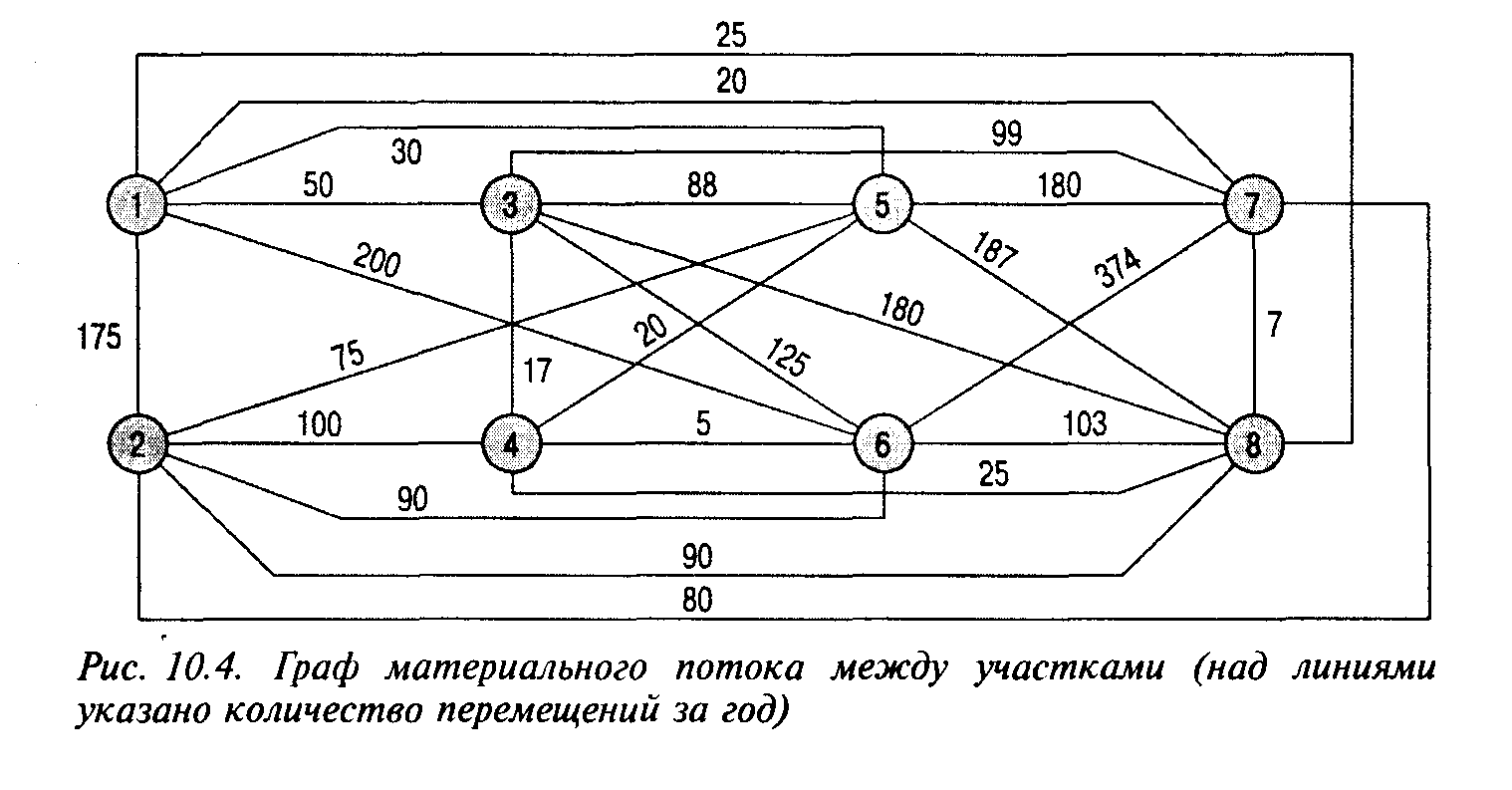

При наличии такой информации вначале следует графически изобразить материальный поток между участками, например, в виде графа, показанного на рис. 10.3. Этот граф будет исходным для поиска схемы наилучшего размещения участков.

Во-вторых, нужно определить транспортные затраты при таком размещении участков. Для этого стоимость транспортировки одного лоуда умножают на количество лоудов, перемещаемых между каждой парой участков. На рис. 10.4 представлена информация, полученная следующим образом: годовые транспортные расходы на перемещение между участками 1 и 2 составляют 175 долларов ($1 х 175 перемещений), между участками 1 и 5 – 60 долларов ($2 х 30 перемещений), между участками 1 и 7–60 долларов ($3 х 20), между участками 2 и 7 – 240 долларов ($3 х 80) и т.д. ("расстояния" между участками берутся из рис. 10.2 или из рис. 10.3, но не из рис. 10.1).

В-третьих, для снижения затрат нужно проанализировать другие варианты размещения участков.