- •Міністерство освіти і науки України

- •1. Загальна частина.

- •1.1. Характеристика навчального закладу.

- •1.2. Характеристика навчальної дисципліни Теоретичні основи формних процесів.

- •1.3. Теоретичні положення про флексографічний друк

- •1.4 Види лекцій та їх класифікація

- •2.2.Розробка сценарію уроку

- •План викладу навчального матеріалу:

- •Висновок

- •Список використаної літератури

- •Додаток а Лекційний матеріал на тему "Аналогова і цифрова технології виготовлення друкарських форм флексографічного друку"

Додаток а Лекційний матеріал на тему "Аналогова і цифрова технології виготовлення друкарських форм флексографічного друку"

Якість продукції надрукованої флексографічним способом, як і в інших способах друку, прямо залежить від якості друкарських форм. В основі технології виготовлення флексографічних форм лежить таке хімічне явище, як полімеризація. Його суть полягає в тому, що під впливом УФ-світла вільні мономери, що утримуються в чуттєвому шарі пластини, групуються й утворять стійкі полімери.

Аналогова технологія виготовлення друкарських форм

Попереднє експонування (засвітка зворотньої сторони пластини) - це рівномірна засвітка пластини УФ-світлом через поліефірну підкладку без негативної фотоформи. Засвітка зворотної сторони пластини визначає глибину рельєфу фотополімерної форми і стабілізує адгезію між шаром фотополімеру і підкладкою. Крім того, підвищується світлочутливість пластини. При недостатньому експонуванні зворотної сторони пластини неможливо забезпечити достатню товщину основи для друкарських елементів форми. Іншим негативним результатом недостатнього експонування зворотної сторони пластини може бути різнотовщинність основи.

Основне експонування формує зображення рельєфу. Під час цієї операції відбувається засвітка пластини через негативну фотоформу під вакуумом, у результаті чого шляхом полімеризації формується друкарські елементи. Формування рельєфу починається від поверхні і продовжується при подальшому експонуванні конусоподібно всередину полімерного шару. Достатнім вважається час експонування, протягом якого всі елементи зображення виявляються міцно прикріпленими до основи рельєфу, утвореного в ході попереднього експонування.

Вимивання усуває неекспонований фотополімер до фіксованої глибини, при цьому ділянки зображення, які пройшли полімеризацію залишаються на пластині. Правильно обраний час вимивання формує чіткі і глибокі пробільні ділянки. При недостатньому вимиванні на основі пластини залишається невимитий мономер. Занадто інтенсивне вимивання призводить до набрякання пластини, а отже до необхідності більш тривалого сушіння.

Сушіння. Під час процесу вимивання пластина вбирає вимивний розчин, тому створений у результаті полімеризації рельєф зображення якийсь час залишається м'яким. Процес сушіння забезпечує випаровування абсорбованого вимивного розчину і повертає пластину до її первісної товщини. Під час сушіння за рахунок обдуву гарячим повітрям розчинник випаровується. Температура сушіння не повинна перевищувати 65 °С.

Фінішинг. Після завершення процесу сушіння, форми піддаються операції фінішингу. Фінішинг являє собою короткочасне опромінення висохшої пластини УФ-випроміненням з довжиною хвилі близько 254 нм (діапазон З). Час фінішингу залежить від кількості вимивного розчину, що залишився в матеріалі після його сушіння. Якщо фінішинг був недостатнім, то пластина залишається липкою, основа пластини буде забруднюватися. Зайвий фінішинг веде до розтріскування основи і друкарських елементів.

Остаточне експонування завершує процес повної полімеризації пластини і забезпечує її довговічність і високі експлуатаційні якості. Ця операція необхідна для здійснення полімеризації і поперечної зшивки всіх полімерів пластини, що не були засвічені. Для остаточного експонування, так само як для попереднього й основного, використовують УФ-випромінення діапазону А. Під час остаточного експонування форма отримує остаточну твердість і більш високу стійкість до розчинників фарб і промивних розчинів. Для завершення полімеризації остаточне експонування рекомендується проводити протягом 10-15 хв. Недостатній час остаточного експонування скорочує термін служби друкарської форми.

Різновиди

формних

пластин.

Флексографські

формні

пластини

розрізняються

по

ряду

ознак.

Формат

-

формні

пластини

малого

(до

600

мм

по

ширині

пластини),

середнього (до

840

мм)

і великого (до

1279

х

2032

мм)

форматів.

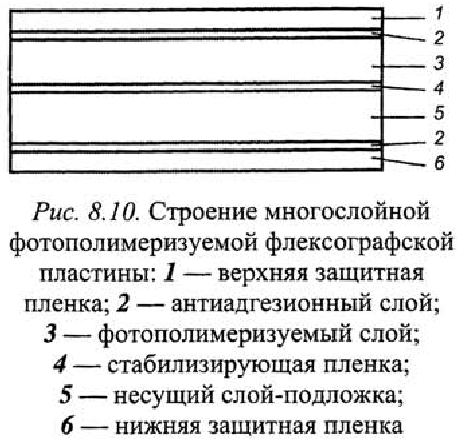

Будова

(кількість

робочих шарів)

-

вони можуть бути

одношаровими

і

багатошаровими

(рис.

8.10).

Багатошарові

пластини

на

відміну від

одношарових

мають

шари

з

різним

модулем

пружності.

Верхній

ФПС

3,

нанесений на

стабілізуючу

плівку

4,

має

модуль

пружності

в

2-3

рази

вище, ніж

у

нижнього

несучого

шару

5,

що представляє собою пружну

каучукову

підкладку.

Цей

шар,

деформуючись

в

процесі

друкування,

сприяє зменшенню величини

розтискування.

Багатошарова

пластина

додатково

має

верхню

1

і

нижню

6

захисні

полімерні

плівки.

Верхня

захисна

плівка,

як і в

одношарових

формних

пластинах,

служить для

захисту

ФПС

від

впливу

кисню

і

механічних

пошкоджень.

Нижня

плівка

6

захищає

зворотний

бік

пластини

при

вимиванні.

У

разі

обробки

пластини

в

пристрої

циліндричного

типу

її

видаляють

перед

вимиванням.

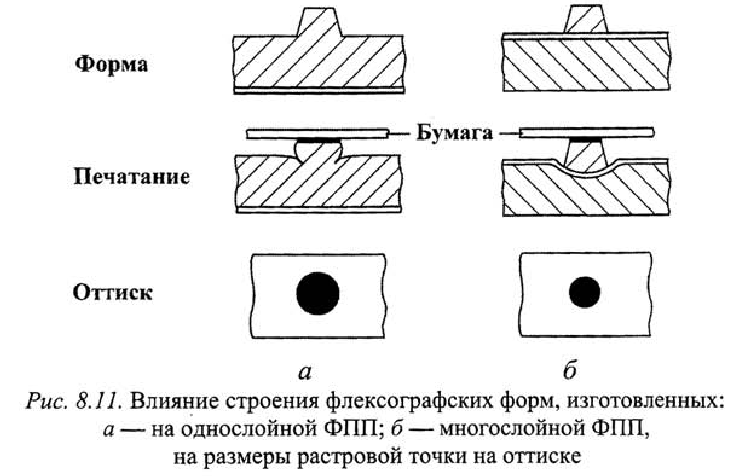

Будова

формних

пластин

позначається

на якості

відбитка.

Вплив

будови

форм,

виготовлених на

багатошаровою

і

одношарової

пластинах,

на

розміри

растрових

точок

на

відбитках

показано

на

рис.

8.11

(будова

форм

представлено

в

спрощеному

вигляді).

Багатошарові

пластини

на

відміну від

одношарових

мають

шари

з

різним

модулем

пружності.

Верхній

ФПС

3,

нанесений на

стабілізуючу

плівку

4,

має

модуль

пружності

в

2-3

рази

вище, ніж

у

нижнього

несучого

шару

5,

що представляє собою пружну

каучукову

підкладку.

Цей

шар,

деформуючись

в

процесі

друкування,

сприяє зменшенню величини

розтискування.

Багатошарова

пластина

додатково

має

верхню

1

і

нижню

6

захисні

полімерні

плівки.

Верхня

захисна

плівка,

як і в

одношарових

формних

пластинах,

служить для

захисту

ФПС

від

впливу

кисню

і

механічних

пошкоджень.

Нижня

плівка

6

захищає

зворотний

бік

пластини

при

вимиванні.

У

разі

обробки

пластини

в

пристрої

циліндричного

типу

її

видаляють

перед

вимиванням.

Будова

формних

пластин

позначається

на якості

відбитка.

Вплив

будови

форм,

виготовлених на

багатошаровою

і

одношарової

пластинах,

на

розміри

растрових

точок

на

відбитках

показано

на

рис.

8.11

(будова

форм

представлено

в

спрощеному

вигляді).

Склад ФПК - її склад визначає властивості пластини і спосіб видалення незаполімерізованного шару. Випускаються ФПП, призначені для видалення шару різними способами: вимиванням (Водовимивні і вимивні органічними розчинниками - сольвентні) і за допомогою термічної обробки. Товщина - за цією ознакою флексографські пластини істотно різняться між собою. У навчальних цілях їх можна класифікувати як тонкошарові, пластини середньої товщини і товстошарові. Твердість - залежить від властивостей ФПК і пов'язана також з її товщиною. Тип підкладки - у одношарових пластин вона може бути полімерної, рідше металевої. Функції підкладки багатошарової пластини виконує шар 5 з микропористого еластомеру (див. Рис. 8.10).

Призначення - флексографские пластини діляться на пластини для друкування (друкарськими фарбами різного типу на різних запечатуваних матеріалах) і лакування. Основні характеристики пластин. Твердість фотополімерізуемих пластин прийнято вказувати в одиницях твердості (в градусах по Шору). Вона лежить в межах від 34 до 78 одиниць. Твердість у цих одиницях вказується для пластин будь-якої товщини (хоча, відповідно до стандарту DIN 53505, мінімальна товщина при вимірах таким методом повинна бути не менше 6 мм).

Товщина флексографских пластин вказується в тисячних частках дюйма (від 30 до 250) або в мм. Пластини товщиною 0,76; 1,14; 1,7 мм називають тонкошаровими, а товщиною від 2,84 до 6,5 мм - товстошаровими, товщина підкладок тонких пластин становить 0,18 мм, товстошарових - 0,13 мм. Репродукційному-графічні характеристики пластин залежать від їх будови, товщини і твердості і забезпечують можливість відтворення штрихів і окремо розташованих точок з мінімальними розмірами 50 і 100 мкм відповідно. Інтервал градацій може становити від 2-3% в світлі до 95-98% в тінях зображення з лініатурой 48-54 лін / см. При цьому слід враховувати високу ступінь розтискування при друкуванні з флексографічних форм в порівнянні з формами офсетного друку, причому найбільші спотворення припадають на область світел і півтонів.

На товстошарових пластинах з невисокою твердістю відтворюються зображення з лініатурой, яка не перевищує 40 лін / см, при цьому інтервал градацій становить 3-90%, а розміри мінімально відтворюваних штрихів і крапок 300 і 750 мкм відповідно. Більшість флексографских пластин забезпечують високу тиражестойкость друкарських форм, складову понад 1 млн. відбитків. Вибір формних пластин для конкретних умов. Вибір формних пластин здійснюється з урахуванням характеру зображення, а також залежить від умов друкування, матеріалу, складу фарби, типу і стану друкарської машини. Для відтворення зображення, що містить дрібні елементи, вибирають тонкошарові формні пластини, що володіють високою твердістю. Необхідні деформації досягаються за рахунок використання пружно-еластичного матеріалу, наявного на формному циліндрі. При відтворенні растрового зображення використовують пластини з більшою твердістю, ніж для друкування плашки. Це пов'язано з тим, що растрові елементи сильніше реагують на тиск в процесі друкування. У разі використання шорсткуватих паперів вибирають, як правило, толстослойние пластини, щоб забезпечити отримання форми з більшою глибиною рельєфу. Для запечатування гофрокартону застосовують толстослойние пластини з невисокою твердістю. Полімерні плівки вимагають використання формних пластин, стійких до озону, якщо в машині (за наявності вбудованого пристрою) проводиться попередня обробка плівки коронним розрядом. Рекомендуючи застосування тих чи інших пластин, їх виробники вказують стійкість до деяких органічних розчинників (наприклад, до етилацетат) і сумісність з фарбами: на основі органічних розчинників, води, УФ-затверджувальними.

При виборі формної пластини враховуються також формат друкарської машини і зазор між формним і друкованим циліндрами. Це визначає вибір товщини пластини і липкої стрічки, необхідної для подальшого кріплення форми. Застосовувана формна пластина повинна забезпечувати можливість отримання необхідних друковано-експлуатаційних характеристик форми, також повинні бути дотримані вимоги екологічної безпеки при її виготовленні.

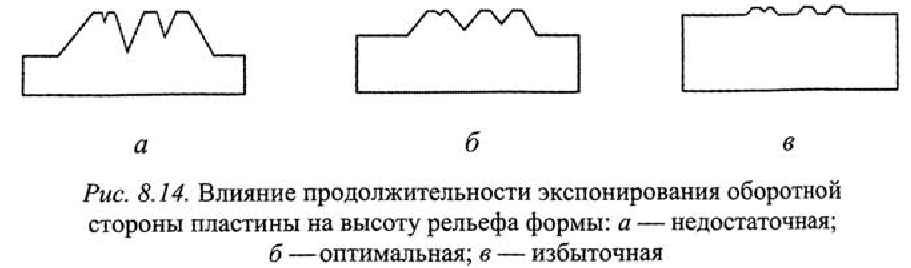

Експонування зворотного боку пластини.

Експонування зворотного боку пластини проводиться з метою формування основи форми, на якому надалі формуються друкуючі елементи. Основа обмежує максимальну глибину пробільних елементів і, таким чином, визначає висоту рельєфу друкарської форми (рис. 8.14).

Висота

рельєфу розраховується як різниця між

товщиною друкарської форми і товщиною

її заснування. Експонування зворотного

боку служить також для підвищення

світлочутливості ФПС за рахунок

зв'язування в обсязі ФПК кисню, що є

інгібітором полімеризації. Це дозволяє

знизити тривалість подальшого основного

експонування. Крім того, це експонування

сприяє міцному закріпленню дрібних

друкуючих елементів на підставі

друкарської форми. Процес проводиться

УФ-випромінюванням зони А (з довжиною

хвилі 360-380 нм) через підкладку пластини,

при цьому ФПС полимеризуется на глибину,

що залежить від величини експозиції.

Висота

рельєфу розраховується як різниця між

товщиною друкарської форми і товщиною

її заснування. Експонування зворотного

боку служить також для підвищення

світлочутливості ФПС за рахунок

зв'язування в обсязі ФПК кисню, що є

інгібітором полімеризації. Це дозволяє

знизити тривалість подальшого основного

експонування. Крім того, це експонування

сприяє міцному закріпленню дрібних

друкуючих елементів на підставі

друкарської форми. Процес проводиться

УФ-випромінюванням зони А (з довжиною

хвилі 360-380 нм) через підкладку пластини,

при цьому ФПС полимеризуется на глибину,

що залежить від величини експозиції.

Призначення

основного експонування.

Основне експонування проводиться через

негатив і служить для формування

друкувальних елементів. Його проводять

відразу після експонування зворотного

боку пластини з тим, щоб зберегти раніше

досягнутий ефект підвищення

світлочутливості. Формову пластину і

негатив поміщають в ЕУ (у ряді випадків

фіксують на штифтах). Для поліпшення

вакуумирования краю негативу закривають

маскуючою фольгою або матованою стрічкою,

що має повітровідвідні канали. Притискна

(затяжна) плівка забезпечує щільний

контакт негативу з ФПП.

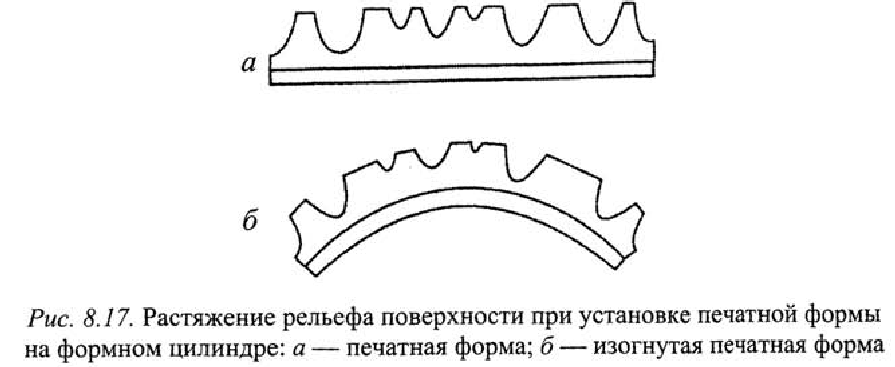

Облік

розтягування форми. Форма, виготовлена

на площинному обладнанні (рис. 8.17,

а), при її встановленні на формовий

циліндр друкарської машини через

розтягнення поверхні уздовж окружності

(рис. 8.17, б) змінює свої розміри. Це

призводить до подовження зображення

на відбитку в порівнянні з зображенням

на фотоформі. Чим товщі розтягується

ФПС, розташований на підкладці або

стабілізуючої плівці (при використанні

багатошарових пластин), тим довше

зображення. Компенсація подовження

зображення, відомого як дисторсія (від

лат. Distortio - викривлення), досягається

зміною масштабу.

Призначення

основного експонування.

Основне експонування проводиться через

негатив і служить для формування

друкувальних елементів. Його проводять

відразу після експонування зворотного

боку пластини з тим, щоб зберегти раніше

досягнутий ефект підвищення

світлочутливості. Формову пластину і

негатив поміщають в ЕУ (у ряді випадків

фіксують на штифтах). Для поліпшення

вакуумирования краю негативу закривають

маскуючою фольгою або матованою стрічкою,

що має повітровідвідні канали. Притискна

(затяжна) плівка забезпечує щільний

контакт негативу з ФПП.

Облік

розтягування форми. Форма, виготовлена

на площинному обладнанні (рис. 8.17,

а), при її встановленні на формовий

циліндр друкарської машини через

розтягнення поверхні уздовж окружності

(рис. 8.17, б) змінює свої розміри. Це

призводить до подовження зображення

на відбитку в порівнянні з зображенням

на фотоформі. Чим товщі розтягується

ФПС, розташований на підкладці або

стабілізуючої плівці (при використанні

багатошарових пластин), тим довше

зображення. Компенсація подовження

зображення, відомого як дисторсія (від

лат. Distortio - викривлення), досягається

зміною масштабу.

Основне експонування може здійснюватися з використанням інших методів, що дозволяють збільшити швидкість процесу, підвищити точність відтворення зображення і поліпшити профіль друкуючих елементів. До цих методів належать, наприклад, експонування переміщуючимся джерелом. Для цього необхідна УФ-лампа потужністю 5-10 кВт з максимумом випромінювання на довжинах хвиль 360-380 нм. Таке джерело, максимально наближений до площини експонування, здійснює зворотно-поступальний рух, створюючи перпендикулярно спрямоване і рівномірне по всій площі пластини випромінювання. Необхідна кількість світлової енергії, яке має отримати шар ФПК, контролюється електронним пристроєм.

Висока потужність і незначна кількість розсіяного випромінювання в загальному світловому потоці (досягається використанням спеціального відбивача) дозволяє скоротити час і забезпечує чіткий трапеціодільний профіль друкуючих і необхідну глибину пробільних елементів.

Основне експонування може здійснюватися точковим джерелом, розташованим на значній відстані від поверхні формної пластини. Процес здійснюється в дві стадії.

На першій стадії експонування проводиться спрямованим випромінюванням. Це дозволяє сформувати друкують елементи, бічні грані яких розташовані перпендикулярно підставі форми. На другій стадії, що проводиться розсіяним випромінюванням (використовується висувний розсіює фільтр), забезпечується зміна крутизни профілю друкуючих елементів (їх бічні грані розширюються), що забезпечує надійне прикріплення друкуючих елементів до основи.

Вимоги до вимивних розчинів. Видалення незаполімерізованої композиції проводиться з метою створення рельєфу друкарської форми. Залежно від типу формних пластин освіту тривимірної структури друкуючих елементів може здійснюватися різними способами. Найчастіше видалення незаполімерізованного ФПК проводиться вимиванням.

Загальними вимогами до вимивного розчинів є висока растворяющая здатність і можливість утворювати концентровані розчини великої в'язкості, при цьому вони повинні надавати мінімальний вплив на заполімерізованние ділянки. Розчинники, що входять до їх складу, повинні характеризуватися низьким ступенем летючості, нетоксичність і мати невисокою вартістю. Для організації замкнутого циклу процесу повинна забезпечуватися можливість регенерації вимивних розчинів. Визначення режимів вимивання. До режимів вимивання відносяться:

• умови проведення процесу (тиск щіток і їх структура, спосіб подачі вимивного

розчину та ін.);

• склад і температура вимивного розчину;

• час вимивання.

Визначення режимів проводиться тестуванням. Оскільки в більшості випадків вимивання незаполімерізованного шару виконується в пристроях безперервної дії, то його тривалість оцінюється швидкістю переміщення пластини в процесорі. Тривалість визначається для кожного типу формних пластин, при цьому тиск щіток і температура вимивного розчину підтримуються постійними, а за допомогою регенерації зберігається незмінною здатність розчину до вимивання. Визначаючи оптимальний час вимивання, оцінюють результат процесу. Час має бути достатнім для видалення незаполімерізованного ФПС, але водночас мінімально необхідним, оскільки при тривалому контакті пластини з розчином можливе надмірне набухання ФПС і його подальше відшарування або пошкодження.

Призначення сушки форм. Сушка служить для видалення рідини (води або органічних розчинників) з фотополімерного шару друкарської форми після вимивання. Фотополімерізованний шар просочується вимивного розчином - набухає і розм'якшується. Це пов'язано з тим, що відносний вміст поглиненого фотополімером розчинника після вимивання зазвичай перевищує 30%, поверхня форми покривається дуже тонкою суцільною плівкою і капіляри на поверхні заповнені розчинником.

Кількість вологи фотополімера залежить від здатності матеріалу до набухання, часу вимивання, ступеня зшивання полімеру, природи і температури розчинника, характеру зображення. Так, растровані ділянки поглинають більше розчинника, ніж плашка. Після сушіння товщина форми стає рівною товщині формної пластини, але її поверхня залишається трохи липкою.

Режими сушіння. Сушка форми проводиться, як правило, конвекційним способом при температурі не вище 60-65 ° С. Це найбільш тривала операція виготовлення флексографічного друкарської форми, вона може тривати від 1 до 4 год (якщо використовувати водні розчини, час сушіння скорочується). При підвищеній температурі сушіння форм, виготовлених на одношарових пластинах, може спостерігатися усадка поліефірної підкладки. На друкованих формах, виготовлених на багатошарових пластинах, можлива деформація самої багатошарової структури, що приводить надалі до порушення приводки при друкуванні.

Швидкість процесу залежить від товщини, хімічної природи ФПС і розчинника, а також структури фотополімерного шару, розміру і стану поверхні форми, температури теплоносія, його насиченості парами розчинника і швидкості переміщення теплого повітря відносно форми.

Усунення липкості поверхні форми.

Фінішинг - додаткова обробка з метою усунення липкості форми, яка викликана наявністю на поверхні шару високов'язкої рідини. Ця рідина є розчином або суміш термоеластопласту або іншого полімеру з незаполімерізованного мономерами або олигомерами, які в процесі вимивання дифундувати на поверхню форми. Відомо два способи усунення липкості: обробка поверхні хімічними реактивами або її опромінення УФ-випромінюванням

Найбільш широке застосування має финишинг випромінюванням, що володіє високою енергією і низькою проникаючою здатністю, що забезпечує усунення липкості поверхневого шару друкарської форми. На тривалість обробки УФ-випромінюванням зони С, яка становить приблизно 4-8 хв, впливає товщина пластини і склад ФПС, природа вимивного розчину і тривалість попередньої сушки. Чим менше тривалість операції, тим менше негативний вплив на форму надає озон, що виділяється при финишингу. Більш тривалий финишинг робить поверхню форми крихкою і знижує її фарбосприйнятливість.

Додаткове експонування. Для досягнення необхідних фізико-механічних властивостей і підвищення стійкості до розчинників друкарських фарб виконується операція додаткового експонування готової форми. Проводиться вона в експонуються пристрої без фотоформи і вакууму УФ-випромінюванням зони А (= 360-380 нм), що забезпечує фотополімеризацію по всій товщині шару. Час додаткового експонування звичайно дорівнює часу основного експонування. Форми після завершення процесу виготовлення для стабілізації властивостей витримуються в умовах, аналогічних умовам друкарського цеху протягом декількох годин.

Контроль друкарських форм. Якість флексографічних форм характеризується відповідністю розмірів друкуючих елементів на формі їх розмірами на фотоформі, необхідною глибиною пробільних елементів, необхідної крутизною профілю друкуючих елементів. Важливим є також структура поверхні форми і адгезія фотополімерного шару до підкладки. Контроль цих показників проводиться візуально або з використанням інструментальних засобів. У разі невідповідності заданим параметрам форма вимагає переробки, так як поліпшення її показників неможливо.

Основними дефектами флексографічних форм можуть бути: відсутність друкуючих елементів на формі або спотворення їх розмірів, недостатня глибина пробільних елементів, а також дефекти поверхні, виражені в наявності тріщин і липкості поверхні форми. Дефекти можуть бути викликані порушенням технологічних режимів, пов'язаних з роботою формного обладнання, застосовуваними формовими пластинами і розчинами, а також якістю використовуваних фотоформ. Порушення режимів виготовлення призводить до погіршення друковано-експлуатаційних показників фотополімерних форм. Це проявляється у зниженні міцності властивостей, підвищеному набуханні в розчинниках і сполучних друкованих фарб, погіршенні сприйняття фарби друкарською формою і, в кінцевому підсумку, позначається на тиражостійкості флексографських форм.

Цифрові технології виготовлення флексографічних друкарських форм.

Методи виготовлення флексографічних форм з використанням поелементного запису інформації на формний матеріал були відомі ще в кінці 60-х рр. минулого сторіччя. Застосовувалося ЕМГ з аналогових оригіналів для виготовлення друкарських форм на обрезіненних валах за принципом ЕМГ кліше. Такий спосіб давав можливість виготовляти безшовні (безстикові) форми для друкування «нескінченних» (типу шпалер) зображень. У зв'язку з низькими репродукційному-графічними показниками та іншими недоліками ЕМГ надалі стало замінюватися лазерним гравіюванням на тому ж матеріалі.

Ця технологія виготовлення гумових форм застосовувалася в двох варіантах: • гравірування з використанням металевої маски, попередньо створеної на поверхні обгумованого формового циліндра;

• пряме гравірування, яке управлялося за допомогою електронного пристрою, що зчитує інформацію з вала, що несе зображення.

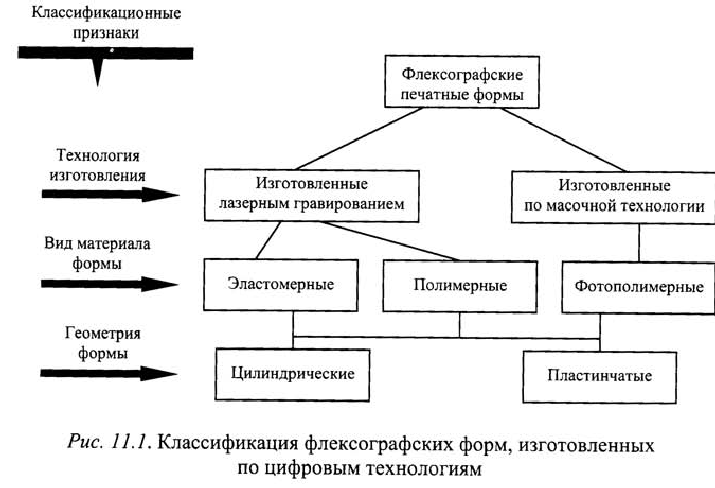

Різновиди

флексогра-фічних

форм

і

їх

структура.

Застосовувані

в

даний

час

флексографские

друковані

форми,

виготовлені з

цифро-вих технологій,

можна класи-фікувати

за різними ознака-ми,

наприклад, (рис.

11.1):

•

варіант

технології

виготов-лення

форм:

виготовлені

лазерним

гравіюванням

і

по

масочной

технології;

•

вид

матеріалу

форми:

еластомерні

(з

вулканізованої гуми), полімерні та

фотополі-мерні;

•

геометрична

форма:

циліндричні

і

пластинчасті.

Різновиди

флексогра-фічних

форм

і

їх

структура.

Застосовувані

в

даний

час

флексографские

друковані

форми,

виготовлені з

цифро-вих технологій,

можна класи-фікувати

за різними ознака-ми,

наприклад, (рис.

11.1):

•

варіант

технології

виготов-лення

форм:

виготовлені

лазерним

гравіюванням

і

по

масочной

технології;

•

вид

матеріалу

форми:

еластомерні

(з

вулканізованої гуми), полімерні та

фотополі-мерні;

•

геометрична

форма:

циліндричні

і

пластинчасті.

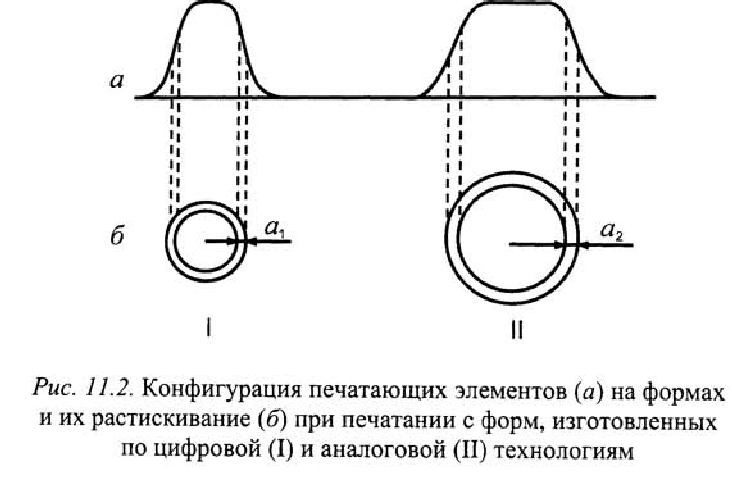

Класифікацію можна продовжити і по ряду інших ознак: товщині форм, висоті рельєфу, стійкості форм до розчинників друкарських фарб і т.д. Структура фотополімерних форм в принципі не відрізняється від структури форм, виготовлених за аналоговою технологією, оскільки формування друкуючих і пробільних елементів здійснюється також у товщі ФПК під впливом тих же процесів. Відмінність - в іншій конфігурації друкуючих елементів (рис. 11.2).

В они

мають більш

круті

бічні

грані.

Це

забезпечує

менше

розтиск

друкуючих

елементів

в

процесі

друкування

().

Еластомірні

(гумові)

і полімерні

форми,

виготовлені лазерним

гравіюванням,

являють

собою

структури,

сформовані в

шарах

або

вулканізованої

гуми,

або спеціального

полімерного

матеріалу.

они

мають більш

круті

бічні

грані.

Це

забезпечує

менше

розтиск

друкуючих

елементів

в

процесі

друкування

().

Еластомірні

(гумові)

і полімерні

форми,

виготовлені лазерним

гравіюванням,

являють

собою

структури,

сформовані в

шарах

або

вулканізованої

гуми,

або спеціального

полімерного

матеріалу.

С хеми

виготовлення

форм

з

цифрових технологій.

хеми

виготовлення

форм

з

цифрових технологій.

Фотополімерні пластинчасті форми виготовляються за такою схемою: • контроль ЕВПФ і формних пластин (рис. 11.3, а);

• підготовка обладнання до роботи (ЛЕУ для запису інформації на масковий шар, а також пристроїв для експонування ФПС і обробки форми); • вибір режимів запису інформації на масковий шар ФПП, експонування ФПС і обробки;

• запис інформації на масковий шар ФПП лазерним випромінюванням - отримання маски (рис. 11.3, б);

• основне експонування ФПС через маску (рис. 11.3, в); • експонування зворотного боку ФПП (рис. 11.3, г); • видалення незаполімерізованного шару з пробільних елементів (рис. 11.3, д); • сушка форми (при необхідності); • финишинг (рис. 11.3, е); • додаткове експонування друкованої форми (рис. 11.3, ж); • контроль друкованої форми.

Перераховані стадії процесу виготовлення форм, починаючи з видалення незаполімерізованного шару, аналогічні виготовленню друкарських форм з аналогової технології. На практиці послідовність ряду стадій може бути змінена. Так, експонування зворотного боку ФПП може проводитися до отримання маски, до або після основного експонування (див. рис. 11.3). Експонування зворотного боку пластини після основного експонування пов'язано з виключенням можливості механічного пошкодження раніше сформованої маски. Крім того, як і в аналоговій технології видалення незаполімерізованного шару може здійснюватися або вимиванням, або з використанням термічної обробки.

Головна відмінність "цифрової" пластини від традиційної - наявність спеціального маскуючого шару. Застосування маскованих фотополімерів дозволяє ліквідувати стадію виготовлення фотоформ. Етапи наступної обробки цифрових пластин принципово не відрізняються від описаних вище. У порівнянні з аналоговою технологією, computer-to-plate дозволяє відтворювати елементи зображення менших розмірів, що значно збільшує кількість градацій. Поліпшується відтворення і дрібні негативні елементи: при великому тиску не відбувається заповнення пробілів на формі фарбою. Істотною перевагою використання цифрової технології є можливість одержання друкарських елементів з гіперболічною формою бічних граней (на відміну від трапеціє подібного профілю на аналогових пластинах). Завдяки цьому стабілізується величина розтискування під час друку. Загальне зниження розтискування в півтонах при відтворенні растрових зображень досягає 10%. Застосування цифрової технології дає можливість більш якісно відтворювати складні зображення.