- •Содержание дипломного проекта

- •1. Технологическая часть

- •1.2. Характеристика заданного типа производства

- •1.3. Выбор вида заготовки и ее конструирование

- •1.4. Разработка маршрута механической обработки детали,

- •1.5. Расчет промежуточных припусков и размеров

- •1.6. Расчет режимов резания по операциям

- •1.7. Определение норм времени на операции

- •2. Конструкторская часть

- •2.1. Выбор типа приспособления

- •2.2. Выбор схемы базирования заготовки

- •2.4. Выбор схемы закрепления заготовки, расчет усилия зажима

- •2.5. Выбор конструкции и расчёт зажимного механизма

- •2.6. Выбор конструкции и расчет привода зажимного механизма

- •2.7. Выбор конструкции направляющих элементов и выбор способа монтажа приспособления на станке

- •2.8. Расчёт приспособления на точность

- •2.9. Расчет рычага на прочность

- •3.Экономическая часть

- •3.2. Расчёт трудовых затрат

- •3.3 Расчёт среднегодовой стоимости основных средств

- •3.4. Калькулированные себестоимости продукции

- •3.5. Выводы и рекомендации

- •4. Техника безопасности и охрана труда

- •Список использованной литературы

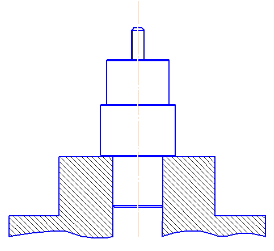

2.7. Выбор конструкции направляющих элементов и выбор способа монтажа приспособления на станке

Согласно

исходным данным монтаж проектируемого

приспособления осуществляется в патроне

вертикально-сверлильного станка

2Р135Ф2-1.

Установка приспособления происходит путём зажима в кулачках самоцентрирующегося патрона станка, рис. 2.4.

рис. 2.4

2.8. Расчёт приспособления на точность

![]() (2.5)

(2.5)

где Тd=0,08 - допуск на диаметр отверстия ;

К=1 - коэффициент, учитывающий возможность отсутствия нормальных распределяющих или отдельных составляющих ;

К1=0,8 - коэффициент, учитывающий уменьшение погрешности базирования при работе на настроенном оборудовании;

εб - погрешность базирования;

εз - погрешность закрепления;

εу. э - погрешность, зависящая от точности изготовления установочного элемента (призмы);

εи - погрешность износа установочного элемента;

ω=0,5 - экономическая точность обработки, равна допуску на размер;

К2=0,6 - коэффициент, учитывающий долю погрешности обработки в суммарной погрешности метода, вызываемой факторами не зависящими от приспособления.

При установке в призму нарушается принцип единства баз и по размеру d появляется погрешность:

εб=0,5*Td=0,5*0,12=0,06 мм (2.6)

В данном приспособлении зажим совпадает с направлением оси углового паза заготовки и величина εз рассчитывается по формуле:

εз=0,1*Сm*W/sin45o (2.7)

где ΔW- непостоянство силы зажима.

Для механизированных приводов ΔW=0,1×W=7 Н; СМ=0,026 - поправочный коэффициент, учитывающий вид материала заготовки.

εз=0,1*0,026*7/ 0,7071=0,026 мм

εу. э= ΔВ/tg45o (2.8)

Погрешность

ΔВ=0,01 мм.

εу. э=0,01/1=0,01 мм

Погрешность износа принимаем εи=0,01 мм

Определим погрешность по формуле:

![]()

Следовательно приспособление обеспечит заданную точность.

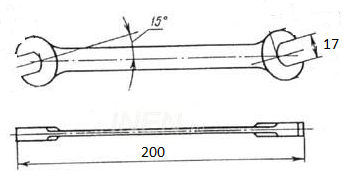

2.9. Расчет рычага на прочность

В качестве рычага применяется гаечный ключ ГОСТ 2838-80.

Находим момент сопротивления рычага по формуле:

W=b*h2/6 (2.9)

Где b=3 - ширина рычага, h=18 – высота рычага

W=0,03*0,182/6=162 Н*м

Находим наибольшее напряжение растяжения или сжатия:

σ =Mкр/W (2.10)

Где Мкр=162 Н*0,2м=32,4 Н*м – крутящий момент рычага

σ = 32,4/162=0,2 Н*м2

Отсюда следует, что все размеры рычага подобраны верно и он может выдержать, приходящиеся на него нагрузки.

2.10.

Описание устройства и принципа действия

приспособления

Проектирование станочного приспособления предназначено для обработки детали на сверлильной операции в условиях массового производства.

Обрабатываемая заготовка устанавливается на установочный палец. Палец установлен в самоцентрирующийся патрон станка. На палец устанавливается деталь. Поджимается гайкой. Идет процесс сверления. Деталь снимается. Происходит замена детали и процесс повторяется.

2.11.

Описание и расчет измерительного

инструмента или контрольного приспособления

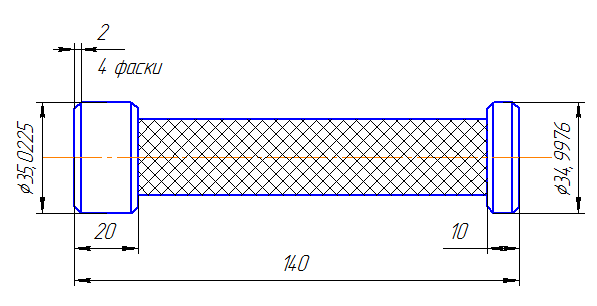

Выбираем контрольное приспособление калибр пробку для Ø 35Н6

Определяем наибольший предельный размер

Dmax= 35,016 мм

Определяем наименьший предельный размер

Dmin= 35,000 мм

Определяем наименьший размер проходного калибр-пробки

ПР= Dmax +ΔB+ Hkl = 35,016+0,004+0,005/2= 35,0225 мм (2.11)

Определяем предельный размер изношеного калибр-пробки

ПРизн= Dmax+yв= 35,016+0,002= 35,016 мм (2.12)

НЕпр= Dmin- Hkl/2= 35,000-0,005/2 = 34,9975 мм

ΔB, Hkl, yв – 1;стр 124; таб. 3.46

Схема расположения полей допусков