- •Міністерство освіти та науки України

- •1. Понятие о процессах получения литых заготовок Общие сведения о литейном производстве и его роль в машиностроении

- •2.2. Классификация способов получения литых заготовок

- •2. Плавка и подготовка сплавов для получения отливок

- •Литейные сплавы и их технологические свойства

- •2.2. Плавка литейных сплавов

- •Pис. 2.3. Схема приготовления шихтовых материалов

- •2.3. Подготовка сплавов и заливка их в литейные формы

- •Изготовление отливок в разовых формах

- •3.1. Понятие о способах изготовления форм и стержней

- •3.2. Разработка технологии получения литой заготовки

- •3.3. Формовочные и стержневые смеси и их приготовление

- •3.4. Способы изготовления разовых литейных форм и стержней

- •4. Изготовление отливок в многократных формах

- •4.1. Изготовление отливок в металлических многократных формах

- •4.2. Изготовление отливок в огнеупорных формах

- •5. Выбивка, очистка и обрубка отливок

- •5.1. Выбивка отливок из форм и стержней из отливок

- •5.2. Очистка отливок

- •5.3. Обрубка и зачистка отливок

- •6. Меры предупреждения и исправления дефектов отливок

- •6.1. Контроль качества в литейном производстве

- •6.2. Виды литейных дефектов

- •Список литературы

3.4. Способы изготовления разовых литейных форм и стержней

В литейном производстве формы и стержни могут быть изготовлены ручным и машинным способами. Машинные способы изготовления ферм и стержней можно разделить на основные группы:

– уплотнением смеси прессованием (верхним, нижним, колодками, плунжерами, диафрагмой), встряхиванием, встряхиванием с подпрес-совкой (вибропрессованием), пескометным способом, надувом н т. п.;

– химическим отверждением смеси при комнатных и повышенных температурах;

– с использованием физических явлений – вакуумпрессованием, воздействием магнитного поля и др.

Ручную формовкувыполняют путем уплотнения формовочной смеси на поверхности модели пневматическими трамбовками в опоках (одной, двух, трех), в почве (в полу литейного цеха), в кессонах (больших ямах, стенки которых выложены кирпичом). Формообразующим приспособлением могут служить деревянная модель разъемная или неразъемная, шаблоны вращения или протяжные, скелетная модель, имеющая только каркас без обшивки, образец (деталь, бывшая в эксплуатации, но вышедшая из строя из-за разрушения), например крупные шкивы, шестерни, маховики, станины. При ручной формовке широко используют средства механизации: краны, конвейеры, подъемники, пневматические трамбовки, передвижные сушила и т. д. Удельный вес ручной формовки в производстве фасонных отливок составляет 24–30%. Машинная формовка повышает производительность уплотнения форм в 15–20 раз по сравнению с ручной.

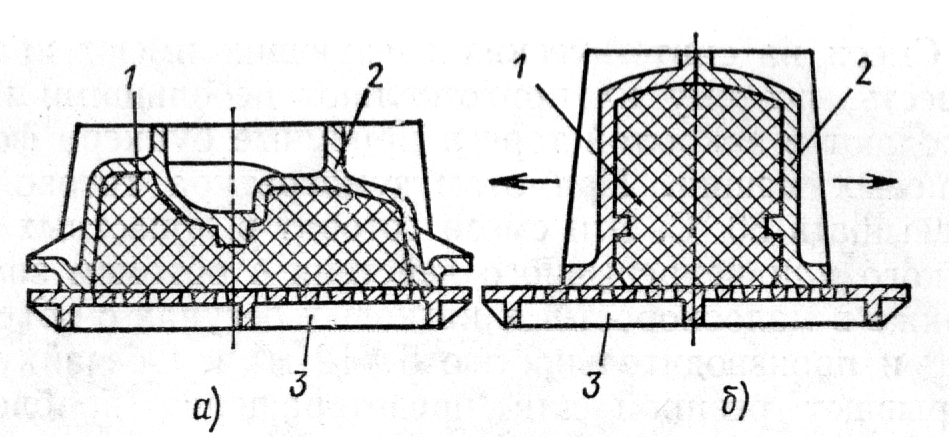

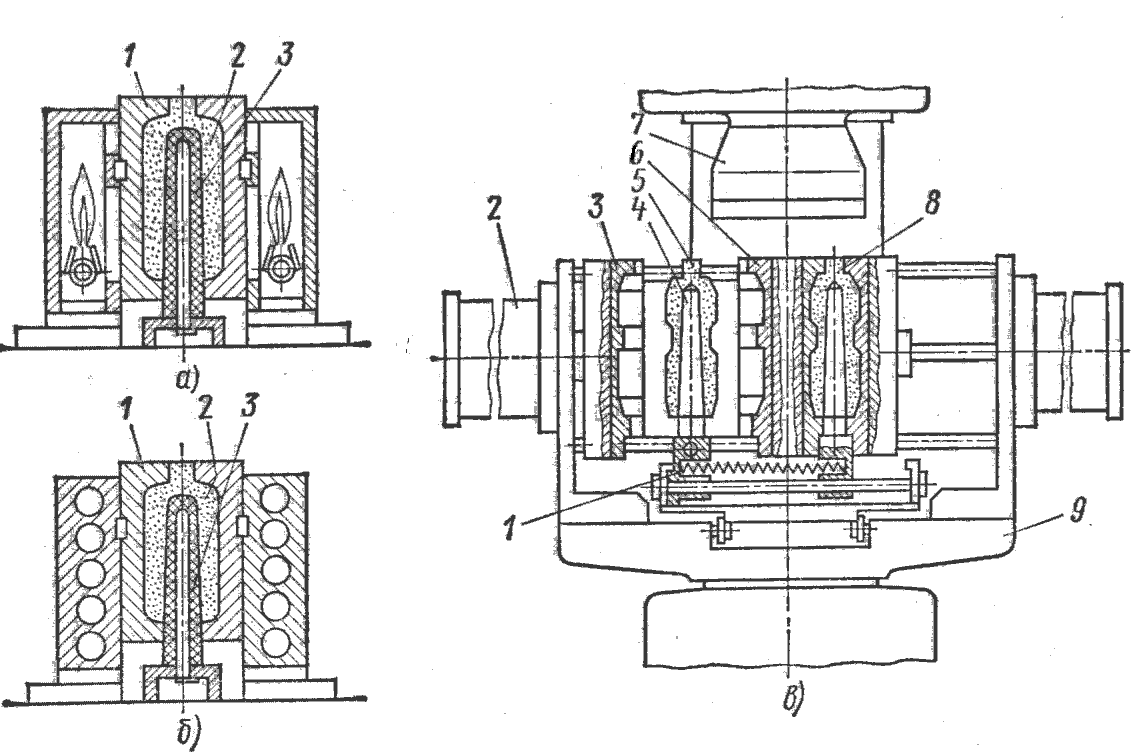

Стержни из смеси на крепителях (связующих), требующих печной сушки, изготовляют ручным способом или на машинах (пескометах, встряхивающих, пескодувных, пескострельных) в деревянных или металлических ящиках в зависимости от размеров стержней и характера производства. По конструкции ящики могут быть целиковые и состоящие из двух, трех частей и более, с одной рабочей полостью и многогнездные, с горизонтальной и вертикальной плоскостью разъема, открытые и закрытые, с выемными вкладками для образования выступов на стержнях (рис. 3.7). После уплотнения смеси 1 в стержневом ящике 2 стержень помещается на сушильную плиту (драйер) 3 и поступает в сушильную печь. Для упрочнения стержней в ящик вкладывают металлический каркас, для повышения газопроницаемости в стержне имеются каналы, выходящие в знаковые части.

Стержни плоские и простой конфигурации сушат в поле токов высокой частоты. Это сокращает цикл сушки и улучшает условия труда. Скорость и температура сушки зависят от сложности стержня, его массы и природы связующего вещества.

Рис. 16.7. Устройства стержневых ящиков: а – вытряхного; б – с вертикальным разъемом

Обычно температура сушки 160–240 °С, продолжительность сушки 1–10 ч. После сушки контролируют геометрию стержней, зачищают все заусенцы, затирают пастами трещины и окрашивают стержни. Сложные стержни склеивают из нескольких частей, изготовленных отдельно.

Стержни из смесей на жидкостекольном связующем, отверждаемых продувкой СО2,изготовляют ручным и машинным способами в деревянных или металлических ящиках. Мелкие стержни отверждаются на сушильных плитах в камерах, в которые поступает углекислый газ, а крупные стержни отверждаются непосредственно в ящиках, в которые подается углекислый газ из баллонов.

Формы и стержни, изготовляемые при помощи пескометов,удобно использовать в единичном и серийном производстве. Пескометы могут быть стационарными и передвижными.

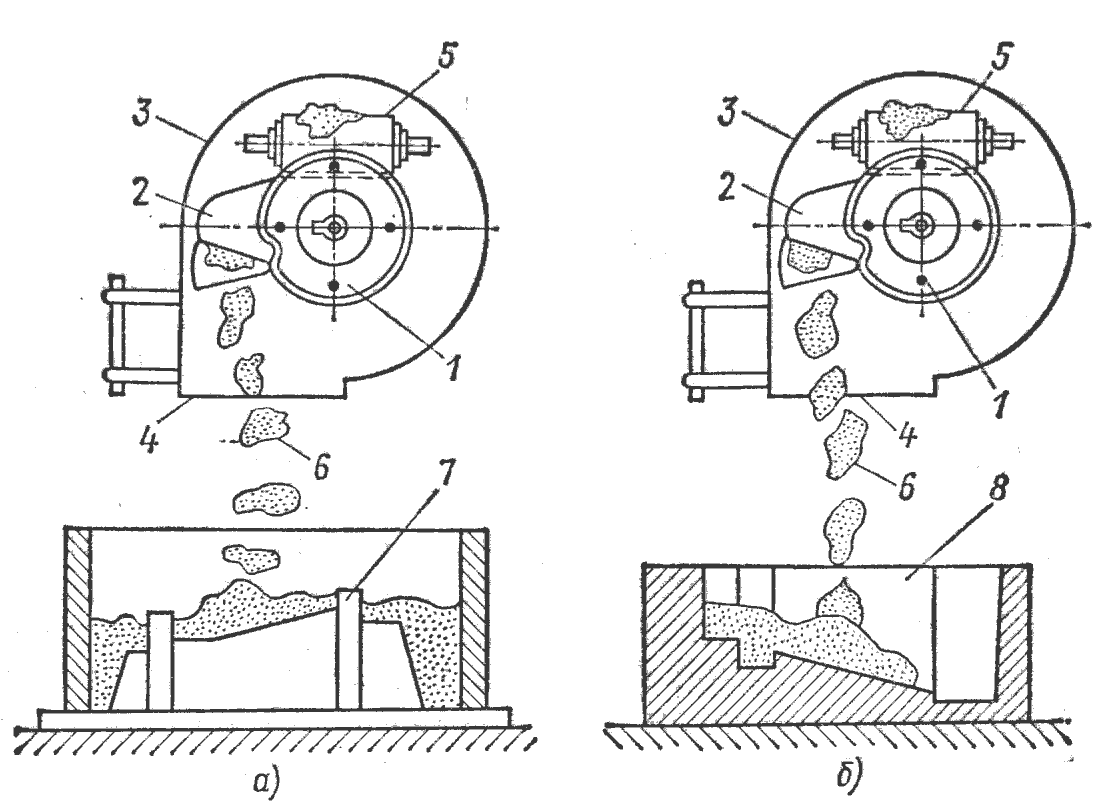

Основной рабочий узел пескомета – метательная головка (рис. 3.8). Головка представляет собой вращающийся ротор 1 с лопатками 2, заключенный в кожух 3 с окном 4 для выхода смеси. Смесь подается на лопатки ротора шнеком или транспортерной лентой 5 и с большой скоростью через окно 4 в кожухе, порциями 6 выбрасывается на поверхность модели 7 или в рабочую полость стержневого ящика 8.

При ударе о поверхность модели или ящика, благодаря кинетической энергии, приобретенной в метательной головке (скорость метания 33–50 м/с), смесь уплотняется. Перемещая метательную головку, равномерно заполняют опоки, и ящики с одинаковой плотностью смеси по высоте. Формовочная и стержневая смеси в пескомет могут подаваться транспортерами из смесеприготовительного отделения.

При использовании быстротвердеющих смесей на фурановых смолах, не требующих печной сушки, применяют пескометы с собственной смесе-приготовительной системой производительностью 6–35т смеси в час (40 м3/ч).

Рис. 3.8. Схема работы пескометной головки; а – наполнение опоки; б – наполнение ящика.

Все исходные составляющие смеси – песок, связующие и катализатор подаются в определенной пропорции дозаторами и интенсивно перемешиваются шнеком, который одновременно и передает готовую смесь от места дозировки к метательной головке.

Формы и стержни из жидких самотвердеющих смесей (ЖСС)широко применяют для изготовления крупных корпусных отливок и различных станин (металлорежущих станков, компрессоров и т. д.). Модели и стержневые ящики изготовляют из дерева и алюминиевых сплавов. Смесь в жидкоподвижном состоянии из дозирующего устройства наливается в рабочую полость ящика или в опоку на поверхность модели и отверждается в течение нескольких минут. Стержневые ящики и модели перед заливкой смеси натирают графитовой смазкой для предотвращения прилипания смеси к поверхности ящика и модели. Для удобства транспортировки и упрочнения крупные стержни обычно армируют металлическим каркасом, а для улучшения вывода газов внутри стержня прокладывают капроновые плетеные шланги. После отверждения стержни и формы окрашивают графитовой краской для предотвращения пригара. Стержни и формы, приготовленные из ЖСС, легко ремонтируются путем подмазки и подклейки дефектных мест.

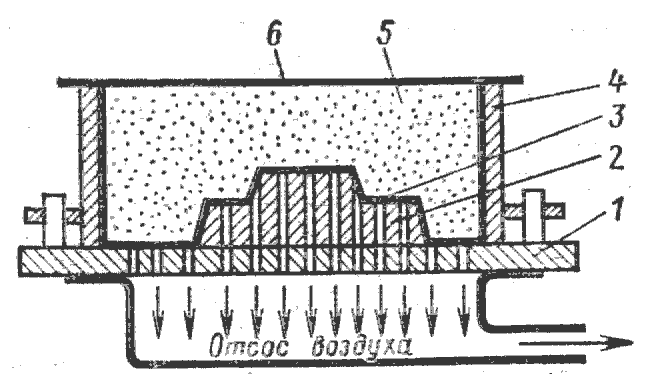

Пленочно-вакуумная формовкаотносится к последним достижениям литейной технологии. Сущность способа схематично показана на рис. 3.9. Модель 2 устанавливают на перфорированную плиту 1 внутрь опоки 4 и накрывают эластичной пленкой 3, способной выдерживать без разрушения контакт с расплавленным металлом и обеспечивать чистую и гладкую поверхность отливкам. Модель 2, так же как плита /, имеет мелкие сквозные отверстия.

Рис. 3.9. Пленочно-вакуумная формовка

Через модель и плиту отсасывается воздух, что способствует плотному прилеганию пленки к поверхности модели. После этого на поверхность пленки, обтянувшей модель, засыпают кварцевый песок 5 до верхнего края опоки 4. Для уплотнения песка применяют легкую вибрацию. Опоку 4, заполненную песком сверху, закрывают пленкой 6 и вновь отсасывают воздух из опоки, что приводит к уплотнению песка и плотному прилеганию пленки 6.

Так изготовляют верхнюю и нижнюю полуформы, затем их собирают и заполняют металлом. Образовавшаяся отливка легко удаляется из песчаной формы, а наполнительный песок может быть многократно использован. При таком способе изготовления форм не требуется применения смесеприготовительного оборудования и дорогих материалов, входящих в состав формовочных смесей.

Машинные способы изготовления литейных формочень разнообразны. В литейных цехах используют машины и автоматы с пневматическим, гидравлическим и комбинированным приводом. Все способы изготовления форм можно объединить в две группы: опочная и безопочная формовка. Формы в опоках изготовляют на машинах преимущественно встряхивающего и прессового действия.

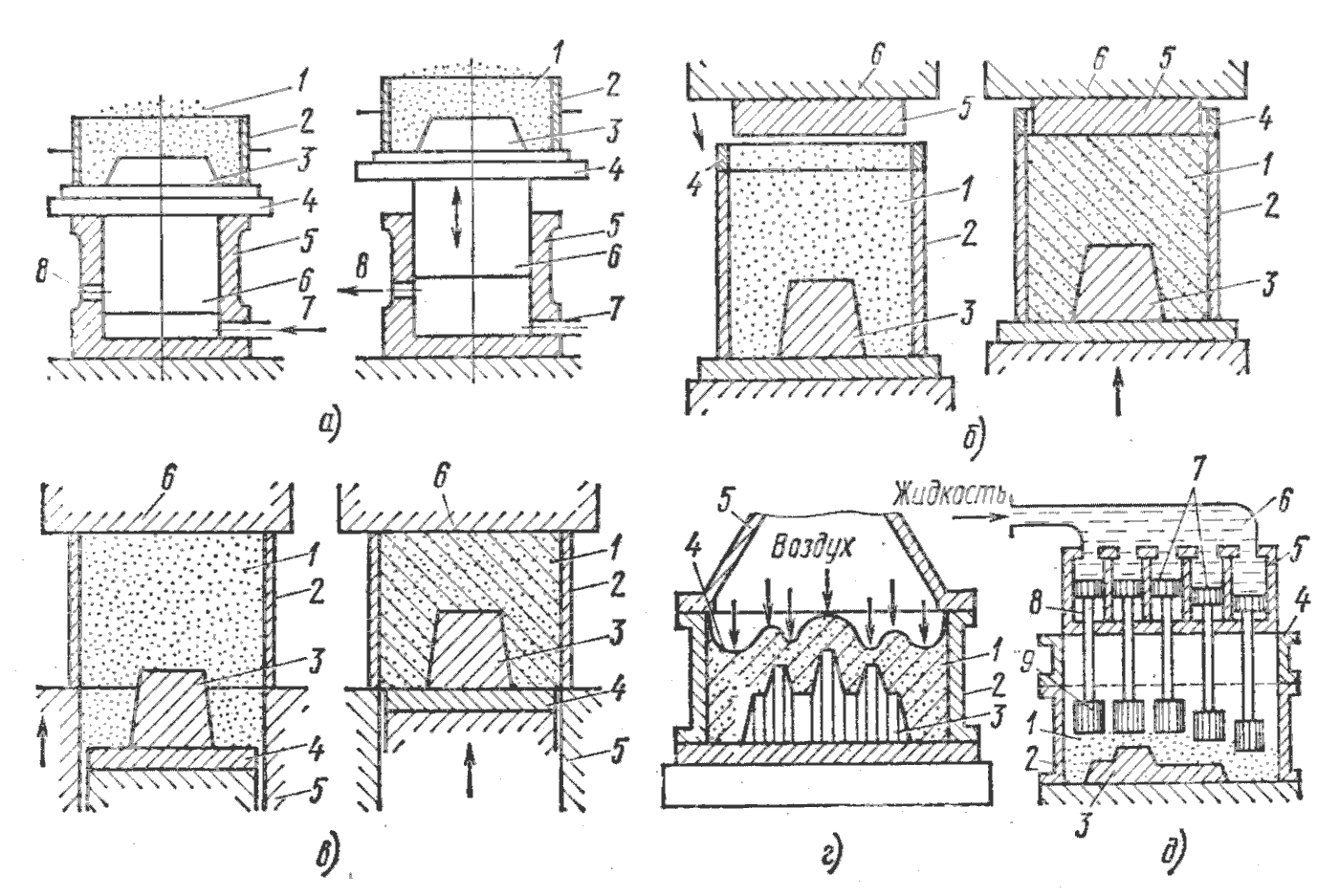

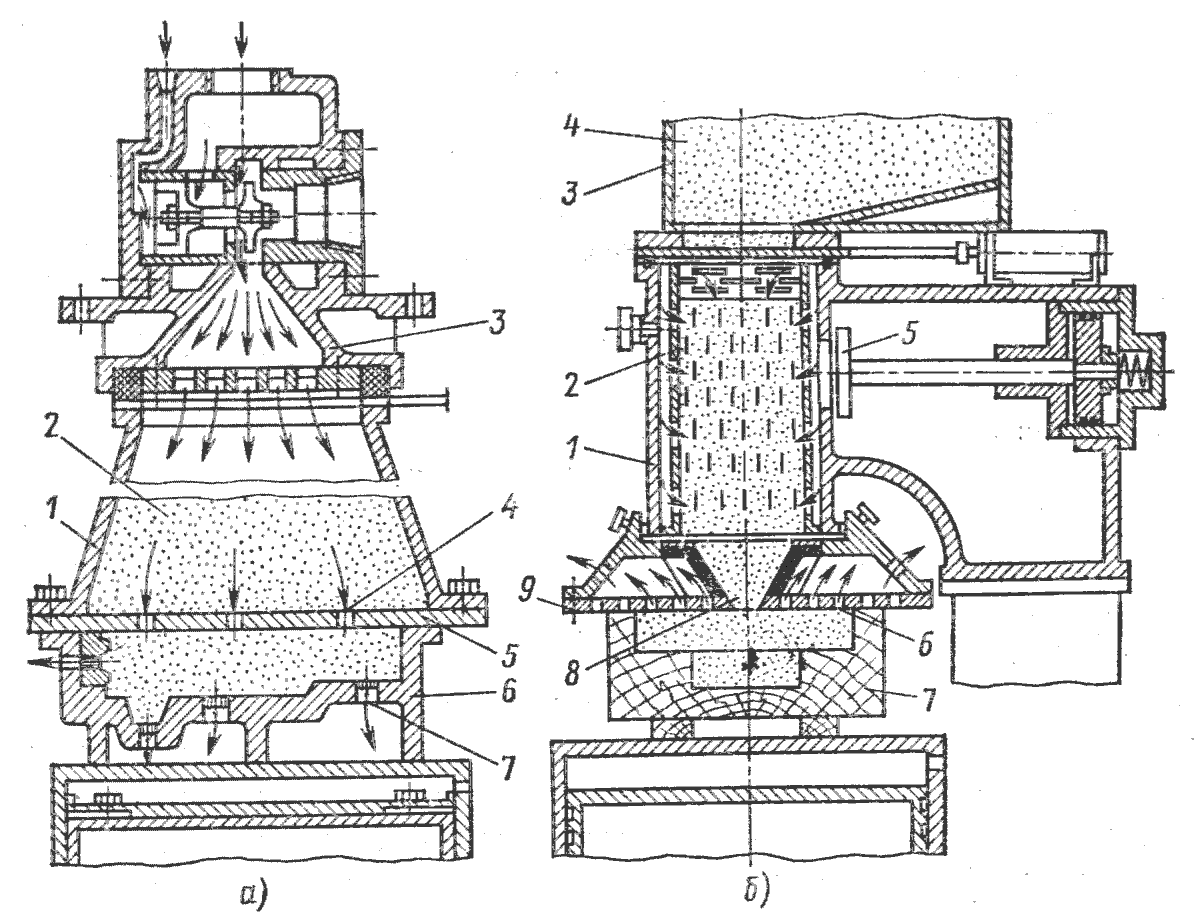

На встряхивающих машинах (рис. 3.10, а) уплотнение смеси / в опоке 2 на поверхности модели 3 происходит благодаря кинетической энергии ударов стола 4 о станину машины 5, которая одновременно служит цилиндром.

Рис. 3.10. Способа уплотнения формовочной смеси в опоках: а – встряхивающие машины: б – машина с верхним прессованием; в – машина о нижним прессованием; г– диафрагменные машины; д – прессование многоплунжерной головкой.

Стол 4 соединен с поршнем 6, который поднимается сжатым воздухом, поступающим в цилиндр через канал 7. При поднятии поршня выше выхлопного канала 8 сжатый воздух выходит из полости цилиндра, и поршень вместе со столом 4, моделью 8 и опокой 2, наполненной смесью 1, падая, ударяется о станину машины 5. Затем циклы повторяются для достижения желаемой плотности смеси.

На прессовых машинах (рис. 3.10, б и в), имеющих гидравлический привод, уплотнение смеси происходит моделью или верхней колодкой благодаря статическому воздействию их на формовочную смесь, помещенную в опоку. Уплотнение прессованием со стороны плоской или профильной колодки 5, закрепленной на верхней траверсе 6 машины (рис. 16.10, б), осуществляется с использованием наполнительной рамки 4, содержащей такое дополнительное количество смеси /, которое необходимо для получения нужной плотности в опоке 2 над моделью 3.

Уплотнение прессованием со стороны модели 3 (рис. 3.10,е) происходит за счет сжатия смеси / между моделью 3 и траверсой 6 машины. Предварительно модель 3 вместе со столом 4 опускается в станину 5 машины. Образовавшееся в станине 5 пространство и опока 2 заполняются смесью. После этого модель 3 столом 4 поднимается и спрессовывает смесь, прижимая ее к верхней траверсе 6 машины. На пневматических прессовых машинах (рис. 3.10, г) универсальным уплотняющим элементом является эластичная диафрагма 4, которая под воздействием сжатого воздуха в резервуаре 5 уплотняет смесь / в опоке 2 на поверхности модели 3.

Дифференциальное прессование многоплунжерной головкой изображено на рис. 3.10, д. Прессующие колодки 9 уплотняют формовочную смесь 1 над моделью 3 (установленной на столе машины) в опоке 2 под действием жидкости 6, которая заполняет корпус 5 прессующей головки и оказывает давление на поршни (плунжеры) 7, связанные штоками 8 с прессующими колодками 9. Дополнительный объем формовочной смеси, необходимый для уплотнения, помещен в наполнительной рамке 4. Многоплунжерная прессовая головка дает возможность развивать высокие давления на формовочную смесь и равномерно уплотнять ее по всему сложному контуру модели.

После уплотнения формовочной смеси в опоке тем или иным способом полученную полуформу снимают с модели. Для облегчения этого процесса к модельной плите подключают вибраторы. Извлечение модели из полуформы осуществляется разными способами: протяжкой, штифтовым съемом, поворотом модельной плиты, опрокидыванием стола машины.

В цехах массового производства отливок используют комплексные автоматизированные линии, где происходит изготовление и сборка форм, заливка их металлом, охлаждение и выбивка отливок из форм. Для транспортировки литейных форм от формовочных машин к заливке и выбивке, а затем пустых опок к машинам используют рольганги или замкнутые конвейеры с платформами.

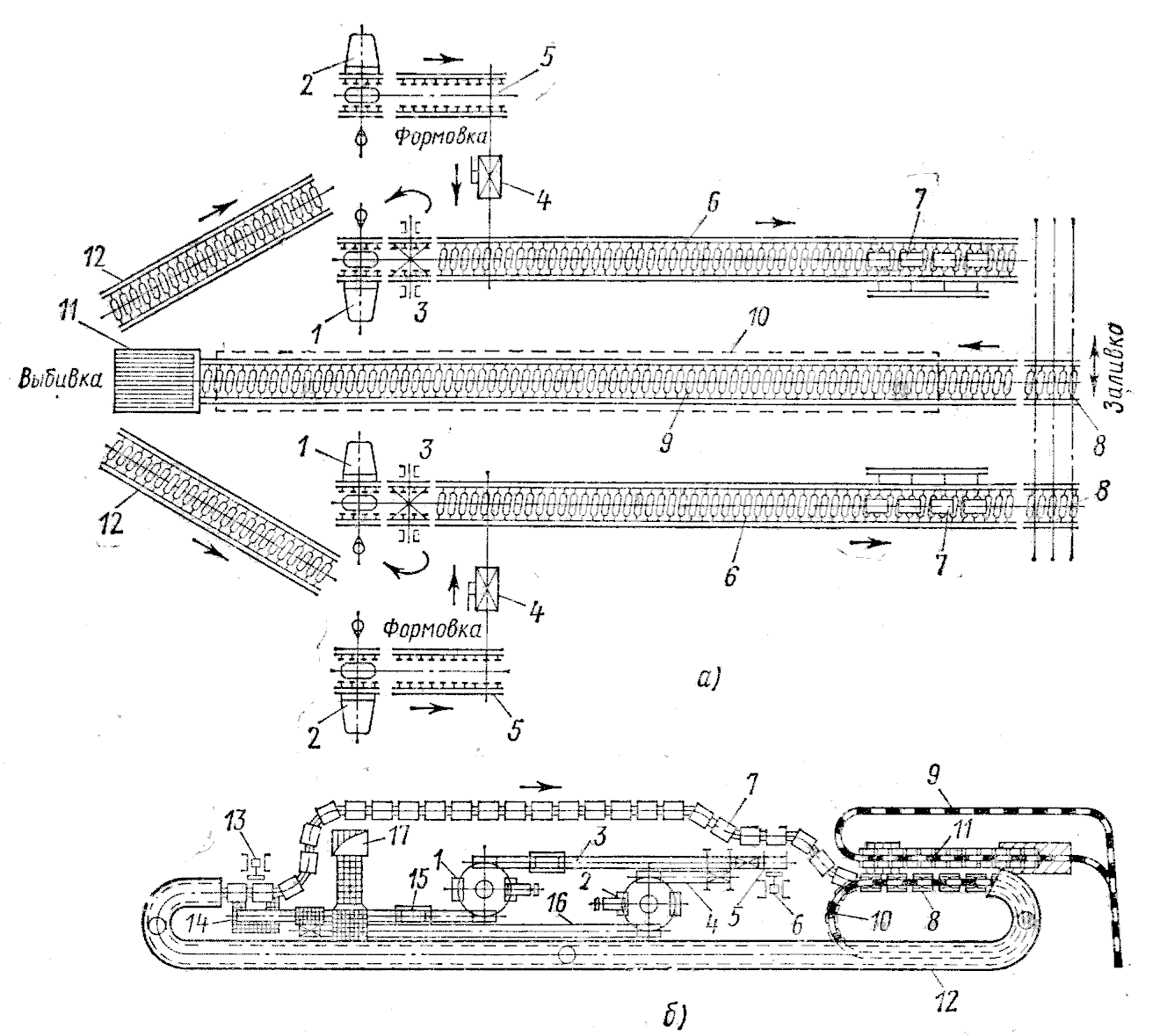

При использовании рольганговых линий (рис. 3.11, а) нижние полуформы изготовляют на машинах 7, а верхние – на машинах 2. Нижние полуформы поступают в кантователи 3, где они поворачиваются вверх плоскостью разъема и поступают на рольганги 6. Верхние полуформы с рольгангов 5 передаются транспортными устройствами 4 на рольганги 6 для сборки с нижними полуформами. В нижние полуформы предварительно укладывают стержни.

Собранные формы 7 при помощи тележек передаются на рольганг 8, где происходит заливка форм металлом. Залитые формы продвигаются по рольгангу 9 через охладительно - вентиляционный тоннель 10 к выбивной решетке 11. После выбивки отливок из форм пустые опоки по рольгангам 12 передаются к формовочным машинам 1 и 2.

При использовании замкнутого конвейера (рис. 3.11, б) полуформы изготовляют на формовочных автоматах 1 и 2, затем транспортными устройствами 3 и 4 полуформы передаются для сборки на стол 5, откуда собранные формы толкателем 6 перемещаются на платформы 7 конвейера. Заполнение форм металлом осуществляется на заливочном участке 11.

Рис. 3.11. Комплексные автоматизированные формовочные линии: А - рольганговая; б - напольный замкнутый конвейер.

Металл от плавильных агрегатов к конвейеру поступает по монорельсу 9. Грузы для прижатия верхних полуформ к нижним подвешены на замкнутом подвесном конвейере 10, который синхронно работает с литейным напольным конвейером. Заливка форм происходит с подвижной платформы 11. Залитые металлом формы проходят в охладительном тоннеле 12, а затем толкателем 13 сталкиваются на выбивное устройство 14, где происходит выбивка отливок, распаривание опок и передача их транспортными устройствами 15 и 16 к. формовочным автоматам 1 и 2. Выбитые отливки через тоннель 17 поступают на очистку и обрубку.

Безопочная формовкаотличается высокой производительностью и экономичностью. При таком способе изготовления форм достигается достаточная точность отливок, сокращаются производственные расходы на изготовление опок, сокращаются площади цеха из-за отсутствия транспортных операций по передаче опок от выбивки к машинам. Упрощаются процессы выбивки отливок из форм. Существует два типа автоматических машин, изготовляющих формы с вертикальным и горизонтальным разъемами. В безопочных формах может быть получена широкая номенклатура отливок, начиная от ключей дверных замков до блоков цилиндров двигателей малолитражных автомобилей.

Безопочные формы с вертикальным разъемом изготовляют на автоматах проходного и карусельного типов. Производительность первых автоматов достигает 240–300 форм в час, а вторых 480–540 форм в час.

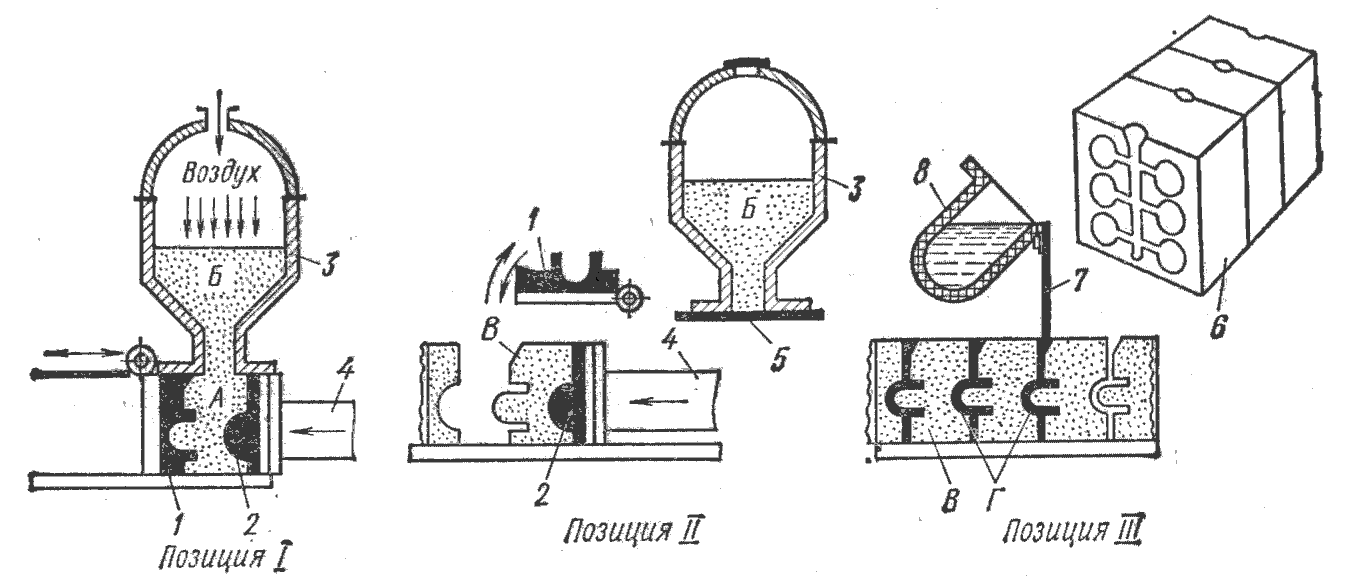

На формовочном автомате безопочная форма с вертикальным разъемом (рис. 3.12) изготовляется в камере А (позиция 1), где две противоположные стенки представляют собой полумодели 1 и 2. Наполнение формовочной смесью Б пространства между полумоделями осуществляется методом надува из бункера 3. После надува формовочная смесь прессуется между зафиксированной полумоделью 1 и подвижной правой полумоделью 2, которая соединена с плунжером 4 гидроцилиндра.

Рис. 3.12. Схема изготовления безопочных форм с вертикальным разъемом

После прессования левая полумодель Iоткидывается вверх (позицияII), а правая полумодель плунжером 4 проталкивает изготовленную (форму В вперед. На этот период бункер 3 закрывается задвижкой 5, чтобы не высыпалась формовочная смесь. Затем плунжер 4 вместе с полумоделью 2 возвращается в правое исходное положение, полумодель 1 опускается и занимает фиксированное вертикальное положение, образуя под бункером 3 камеру А (см. позициюI). Цикл повторяется, и образовавшаяся новая полуформа вплотную сдвигается с предыдущей, образуя литейную полость Г (позиция III).Литейная форма представляет собой пакет 6, состоящий из сомкнутых двусторонних форм В. Полость Г между формами заливается металлом 7 из ковша 8 или из автоматической заливочной установки.

Формы и стержни методом надува смесиизготовляют на пескодувных, пескострельных и комбинированных пескодувно-пескострельных ма-шинах высокой производительности. На этих машинах стержневая или формовочная смесь при помощи сжатого воздуха порциями с большой скоростью подается в полость стержневого ящика или в опоку. Такой способ наполнения ящиков и опок называют надувом. В стенках и донной части ящиков имеются пробки с мелкими отверстиями (венты), через которые свободно выходит воздух, но не проходят песчинки смеси.

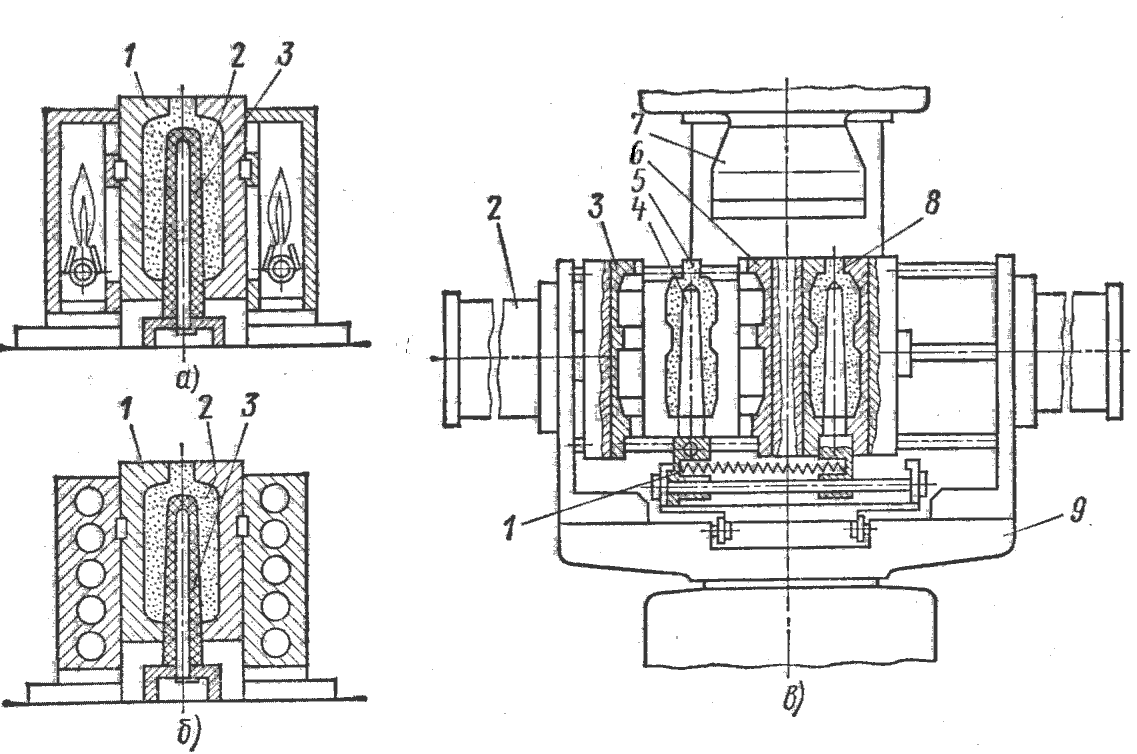

Пескодувные машины(рис. 3.13, а) имеют резервуар 7, периодически заполняемый порцией смеси 2.

Рис. 3.13. Стержневые машины: а – пескодувная; б – пескострельная;

Надувная плита 5 с отверстиями служит донной частью резервуара. Стержневой ящик 6 подводят под резервуар 1 и прижимают к плите с вдувными отверстиями 4. В резервуар 1 через быстродействующую клапанную систему 3 подается сжатый воздух, и песчано-воздушная смесь с большой скоростью по- ступает в ящик. Воздух выходит через венты 7, а смесь 2 уплотняется благодаря кинетической энергии, полученной от сжатого воздуха. Для пескодувного процесса стержневые ящики должны быть металлическими (из силумина), так как песчано-воздушная смесь, перемещаясь с большой скоростью, оказывает абразивное воздействие на рабочую поверхность ящика и изнашивает его.

Пескострельные машины(рис. 16.13, б) имеют резервуар /, внутренняя часть которого выполнена в виде гильзы 2 с щелевыми отверстиями (перфорацией). Из бункера 3 внутрь гильзы 2 подается порция смеси 4. Резервуар закрывается плитой 9 с коническим соплом 8, выполняющим роль вдувного отверстия. В плите вокруг сопла имеются венты 6 для выпуска воздуха из ящика 7. Ящик прижимают к плите 9. Через быстродействующий клапан 5 в пространство между перфорированной гильзой 2 и резервуаром / под давлением подается воздух, который с большой скоростью выжимает смесь через сопло 8 внутрь ящика 7. Уплотнение смеси внутри ящика происходит за счет кинетической энергии, полученной смесью от сжатого воздуха.

В самом ящике венты, как правило, отсутствуют, и его конструкция и изготовление упрощаются. Вдувное отверстие – сопло имеет коническую форму, чтобы в рабочую полость ящика прорывалось меньше сжатого воздуха и не образовывалась воздушно-песчаная смесь. Отсутствие потока песчано-воздушной смеси предохраняет оснастку от абразивного износа, что позволяет применять дешевые деревянные ящики.

Стержни в горячих ящикахизготовляют в условиях массового и крупносерийного производства. Отверждение стержня происходит непосредственно в ящике, нагретом до температуры 200–260°С, в результате реакций взаимодействия связующего вещества и катализатора, входящих в состав стержневой смеси. При этом могут быть использованы смеси увлажненные (песок + связующее + отвердитель) и сухие (песок -4- смола). Длительность отвердения стержня зависит от его размеров (30–150 с). Ящики обогреваются газовыми горелками (рис. 3.14, а) или электрическими элементами сопротивления (рис. 3.14,6). В стержневых ящиках / используют обогреваемые вставки 3 для получения пустотелых стержней 2.

На рис. 3.14, б схематично показана двухпозиционная стержневая машина. Стержневой ящик состоит из двух половин 3 и 6 и заполняется путем надува смеси в пространство 8 между стенками горячего ящика и обогреваемой вставкой 4. В результате наружные и внутренние стенки стержня 5 нагреваются одновременно с двух сторон, что обеспечивает сокращение времени цикла изготовления стержня, экономию стержневой смеси и повышение газопроницаемости и податливости стержней. Надув смеси осуществляется из бункера машины 7 в знаковую часть стержня, чтобы вся рабочая поверхность стержня оставалась гладкой и чистой. Для раскрытия и смыкания ящика служит пневмоцилиндр 2. Извлечение обогреваемой вставки 4 со стержнем 5 из ящика 3 производится пружинным механизмом /. Все механизмы смонтированы на столе 9 машины.

Рис. 3.14. Устройства горячих стержневых ящиков и стержневой машины: а – ящик, обогреваемый газовыми горелками; б – ящик с нагревом электрической спиралью сопротивления; в – схема автоматизированной стержневой машины.

Стержни без нагрева изготовляют на автоматизированных установках. Процессы химического отвердения смеси протекают при комнатной температуре с большой скоростью – от 15 с для мелких стержней до 40 мин для крупных стержней. Поэтому связующее вещество и катализатор смешивают непосредственно в бункере для смеси стержневой машины перед заполнением ящика смесью или катализатор вводят в стержневую смесь в момент подачи ее в ящик. Пескострельный резервуар машины снабжен индивидуальным смесителем периодического действия, приготовляющим один замес смеси за каждый цикл. Автоматическое устройство дозирует количество смеси в зависимости от емкости заполняемых ящиков.

Отливки в оболочковых формахизготовляют в серийном и массовом производствах, когда необходимо получить точные заготовки с чистой поверхностью и небольшой массы. Благодаря чистой, гладкой и точной поверхности форм и стержней отливки могут иметь точность 5–7-го классов, шероховатость поверхности 3 – 4-го классов. Припуски на размеры находятся в пределах от ±0,2 до ±0,4 мм. Масса отливок в основном составляет 5–60 кг, но известны примеры получения отливок из чугуна массой 100 кг, а из стали – массой 300 кг.

Оболочковые формы и стержниизготовляют по нагреваемой до температуры 220–300°С металлической оснастке на автоматизированных и автоматических установках. Формовочные смеси состоят из кварцевого песка с сухим пылевидным связующим –фенолоформальдегидной смолой (пульвербакелитом) или с жидким связующим – фурановыми, карбамидными смолами, для отверждения которых необходим катализатор.

Рис. 16.15. Схемы изготовления оболочковых форм и стержней: а – свободной засыпкой смеси в оснастку; б – методом надува смеси; в – центробежным способом.

Способы изготовления оболочковых форм и стержней многообразны, но среди них можно выделить наиболее распространенные:

– свободной засыпкой смеси на поверхность модели или в полость стержневого ящика;

– подачей смеси методом надува в полость ящика, на поверхность модели или в зазор между контурной плитой и моделью;

– заполнением ящика смесью под воздействием центробежных сил;

– диафрагменным уплотнением смеси на поверхности модели.

При использовании способа свободной засыпки (рис. 16.15, а) смесь 1 находится в бункере 2, который может вращаться относительно горизонтальных цапф 3. На бункере (позиция I) закрепляется разогретая модель 4. Бункер поворачивается на 180°, и смесь 1 попадает на поверхность модели 4 (позицияII). Благодаря тепловому воздействию на смесь со стороны модели 4 на ее поверхности образуется оболочка 5. После кратковременной выдержки (30–45 с) бункер 2 вновь занимает исходное положение. Не спекшаяся смесь осыпается, а на поверхности модели 4 остается оболочка 5 (позицияIII). После этого модельную плиту снимают с бункера и прогревают в печи при температуре 260–300°С в течение 30–60 с для сквозного упрочнения оболочки. Съем оболочки (полуформы) 5 с модели 4 осуществляется толкателями 6 (IV, а), рамкой 7 (IV, б) или сжатым воздухом, подаваемым под модель 4 в резервуар 8 (IV, в). Аналогичным способом можно изготовлять стержни.

При изготовлении форм и стержней методом надува (рис. 16.15, б) применяют пескодувно-пескострельные машины. Смесь 1 из бункера 2 подается в резервуар 3, а затем под воздействием сжатого воздуха через отверстия 4 поступает в рабочую полость 5 разогретого стержневого ящика 6. Смесь прогревается со стороны корпуса и горячей вставки 7. После окончания отверждения (30–45 с) ящик раскрывается и стержень извлекается толкателями 8.

Изготовление, стержней, имеющих форму тела вращения, часто производится центробежным способом (рис. 16.15,е). Стержневой ящик 5 вращается относительно горизонтальной оси внутри обогреваемой камеры 4 (позиция I). Смесь 2 дозатором 3 вводится внутрь вращающегося ящика 5. Дозатор 3 поворачивается относительно горизонтальной оси на 180°, и смесь 2 высыпается на горячую внутреннюю поверхность ящика. Одновременно крышка 1 закрывает ящик для предотвращения пыления смеси (позиция II).

Под воздействием центробежных сил смесь равномерным тонким слоем распределяется по внутренней поверхности ящика и отверждается. Затем дозатор 3 с крышкой 1 выводится из ящика, а образовавшийся пустотелый стержень 6 выталкивается из полости ящика 5 толкателем 7 (позиция III).

Готовые полуформы соединяют между собой с предварительной установкой стержней. Соединение полуформ возможно склеиванием, сжатием грузом, стяжкой струбцинами и скобами или засыпкой дробью или формовочной смесью в контейнерах.

Для предотвращения смещения полуформ на их поверхности наносят фиксирующие элементы – выступы и впадины. После соединения формы заливают металлом.

В оболочковые формы могут отливаться практически все сплавы, но отливки из углеродистой стали получаются с обезуглероженным поверхностным слоем, а отливки из алюминиевых, магниевых и медных сплавов иногда экономически целесообразнее изготовлять в кокиле или литьем под давлением. Метод очень производительный и поддается автоматизации, легко решаются проблемы выбивки и очистки литья. Оболочковая форма очень легко разрушается благодаря выгоранию связующей смолы при высоких температурах и от сотрясений отделяется от отливки.

При оболочковом литье расход формовочных материалов составляет 5 % (в 20 раз меньше) их расхода при отливке в сырую песчано-глинистую форму. Газопроницаемость оболочковых форм в 5–6 раз выше, чем сырых песчано-глинистых (40 единиц и 200 единиц соответственно). Формы транспортабельны, прочные, легкие, не гигроскопичные н могут храниться длительное время. Объем очистки и обрубки сокращается на 50 % (поверхность отливок чистая, гладкая, без заусенцев). Объем механической обработки сокращается на 40–50 % (припуски на механическую обработку составляют 0,5–1,5 мм).

К недостаткам способа относятся большое выделение токсичных газов, содержащих фенол, что требует мощной вентиляции, затрудненная регенерация формовочной смеси, коробление крупных форм и в связи с этим нерентабельность получения крупногабаритных отливок, высокая стоимость модельной оснастки из-за большой точности, чистоты поверхности и сложности конструкции.

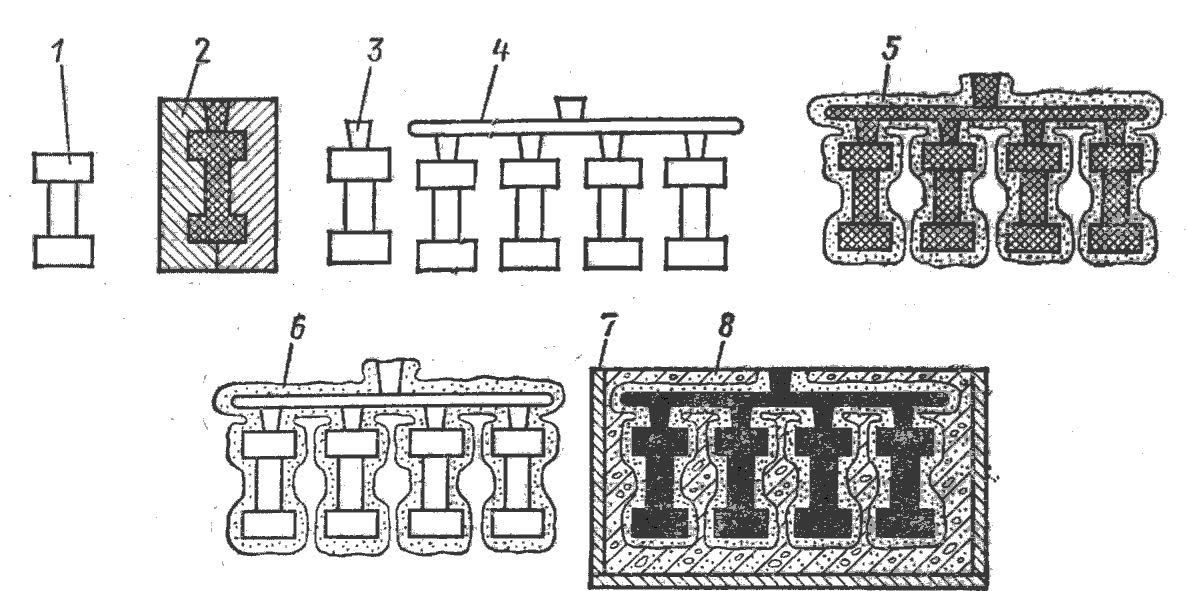

Отливки по выплавляемым моделямизготовляют в массовом производстве, когда необходимо получить сложные заготовки пли готовые детали с большим количеством мелких отверстий, пазов, каналов или детали из твердых сплавов, жароупорных материалов, которые не поддаются механической обработке. Точность отливок соответствует 5-му классу и характеризуется допусками на размеры от 0,075 до ±0,2 мм. Высокая точность отливок достигается тем, что форма не имеет разъема, отсутствуют стержни, а тепловое расширение формы минимальное.

Сущность процесса получения отливок по выплавляемым моделям заключается в изготовлении модели из легкоплавкого материала, покрытии ее огнеупорной обмазкой, а затем выплавлении ее из образовавшейся оболочки. Оболочку прокаливают для придания ей прочности, огнеупорности, газопроницаемости и удаления остатков модели, а затем заливают металлом.

Метод литья по выплавляемым моделям в отечественной промышлен-ности получил самое высокое техническое развитие. Советскими учеными созданы автоматизированные цехи по выпуску точного литья.

Основными компонентами модельных составов являются парафин, стеарин, канифоль, воск и другие материалы с температурой плавления 50–80 °С. Модельный состав разогревается в закрытых емкостях и содержится в них в пастообразном состоянии. В огнеупорную обмазку входят связующие вещества (этилсиликат, жидкое стекло, борная кислота), растворители (этиловый спирт, ацетон, кислоты серная и соляная, вода) и огнеупорная основа (кварцевый песок, пылевидный кварц, молотый шамот, электрокорунд).

Огнеупорная обмазка (покрытие) состоит из ~25 % жидкой фазы и 75 % твердой. Хранится она в баках с температурой 10–15°С при постоянном перемешивании. Наиболее распространенное связующее – гидролизованный раствор этилсиликата, обладающий коллоидными свойствами. Модели изготовляют в пресс-формах, имеющих внутренние полости, соответствующие конфигурации будущей модели; размеры ее учитывают усадку модельного состава и усадку литейного сплава отливки. Для удобства извлечения готовой легкоплавкой модели пресс-формы делают разъемными. Для обсыпки моделей, некрытых огнеупорной обмазкой, используют кварцевый песок.

Металлическую пресс-форму 2 изготовляют по размерам детали 1 (рис. 3.16) с учетом усадки модельного состава н сплава. Внутрь рабочей полости пресс-формы при помощи шприцев через литниковые каналы запрессовывают модельный состав. После кристаллизации состава пресс-форму раскрывают и модель 3 извлекают. Отдельные модели собирают в блоки 4 с общей литниковой системой при помощи пайки. В одном блоке может быть несколько десятков и даже сотен моделей.

Рис. 3.16. Схема технологического процесса изготовления отливок по выплавляемым моделям.

Процесс нанесения огнеупорного покрытия состоит из ряда повторяющихся операций: покрытие обмазкой, обсыпка огнеупорным материалом и сушка слоя. На модели наносят три-четыре огнеупорных слоя. Блок моделей 5 с огнеупорным покрытием поступает на выплавку модельного состава. Выплавляют модельный состав горячим воздухом, паром или в ваннах с горячей водой. В результате из керамической оболочки 6 вытекает расплавившийся модельный состав, оставляя пустоты. Затем оболочку прокаливают при температуре 850 ± 20°С в электрических или газовых печах с предварительным помещением их в опоки 7 и засыпкой опок песком 8 (или погружением в кипящий слой кварцевого песка). Прокалка форм способствует их упрочнению, повышению газопроницаемости и удалению остатков модельного состава. Прокаленные формы заливают металлом сразу после прокалки или после их охлаждения.

Прокаленные формы заливают металлом следующими способами:

– свободной заливкой из разливочного ковша или из носка печи;

– заливкой под давлением воздуха или инертного газа для повышения заполняемости формы, центробежной заливкой в вакууме или в атмосфере для получения отливки с плотной структурой.

После кристаллизации сплава отделяют огнеупорную оболочку от отливки и отливку от стояка. Для этого используют вибрационные автоматические установки. Отделив отливку от стояка, ее направляют в очистной барабан для удаления остатков огнеупорной керамической оболочки в щелочном растворе. Стальные отливки подвергают нормализации в печах с защитной атмосферой. Термическая обработка преследует цель улучшить структуру отливки, снизить твердость, повысить ее механические свойства, улучшить обрабатываемость резанием и снизить литейные напряжения. После этого отливки сортируют и проверяют их качество.

Отливки по газифицируемым (выжигаемым) моделямизготовляют при всех масштабах производства, начиная от крупных штампов, станин и кончая мелкими сложными заготовками. Сущность способа заключается в том, что модель, изготовленную из вспенивающихся полимеров, из литейной формы не извлекают перед заполнением ее металлом. Металл, заливаемый непосредственно на модель через литниковую систему, газифицирует (выжигает) ее, освобождая полость формы. Полученная таким образом отливка точно соответствует конфигурации выгоревшей модели.

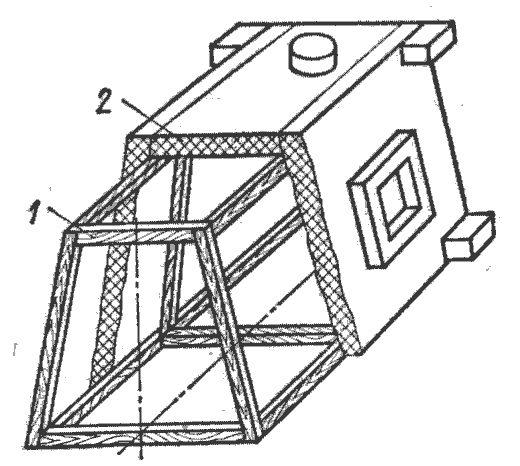

Выжигаемые модели изготовляют из вспенивающегося полистирола (пенополистирола) – синтетического полимера, имеющего форму гранул размером 0,2–4 мм. Модели для мелких отливок изготовляют в пресс-формах. Гранулы пенополистирола после предварительной тепловой обработки загружают в пресс-формы, внутренняя полость которых по конфигурации соответствует будущей модели. Пресс-формы нагревают паром или горячей водой, в результате чего пенополистирол вспенивается и спекается, приобретая очертания внутренней полости пресс-формы. После охлаждения пресс-форму раскрывают по плоскости разъема и из нее извлекают выжигаемую пенополистироловую модель. В единичном и мелкосерийном производствах модели для крупных отливок изготовляют из плит и блоков пенополистирола (рис. 3.17). На деревянном каркасе 1 собирают все элементы модели из листов пенополистирола 2. Сложные элементы моделей изготовляют отдельно, а затем склеивают между собой, сваривают горячим воздухом и т. п. На модели предусмотрены припуски на усадку металла и механическую обработку.

Рис. 3.17. Способы изготовления газифицируемой (выжигаемой) модели для крупной отливки

Модели перед формовкой покрывают слоем противопригарной краски толщиной не менее 0,2 мм. При необходимости легирования поверхностного слоя отливок на поверхность моделей наносят слой, содержащий легирующие элементы (теллур, хром и др.).

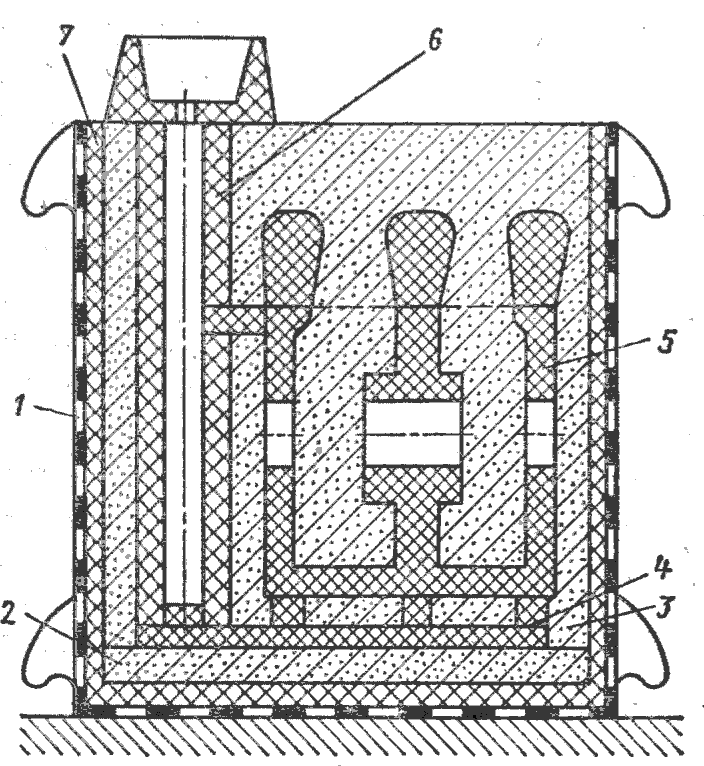

Модель 5 формуют с предварительной засыпкой на дно контейнера-опоки Iслоя песка или формовочной смеси 2 (рис. 16.18). После этого модель 5 с литниковой системой 4, 6 устанавливают в нужном положении и опоку 1 доверху засыпают смесью 3 с одновременной вибрацией для ее уп-лотнения. Формовочные смеси должны быть газопроницаемы и пластичными, чтобы не деформировать модель. Перфорированную стенку опоки 1 изнутри изолируют от формовочной смеси 3 асбестовой прокладкой 7.

В качестве формовочной смеси можно использовать сыпучий диспер-сный ферромагнитный порошок, чугунную или стальную дробь, которые уплотняют при помощи электромагнитного поля на время заливки формы металлом и кристаллизации отливки. После кристаллизации отливки магнитное поле снимается, форма теряет прочность и формовочный материал высыпается из опоки-контейнера, освобождая отливку. Перед заполнением формы металлом ее накрывают металлическим листом с перфорацией для выхода газов и прижимают грузом.

Конструкции литниковых систем выполняют частично из керамических трубок, подвод металла осуществляют сифонным методом –снизу, так как это обеспечивает последовательную газификацию моделей снизу вверх, хорошее газоудаление и спокойное заполнение формы.

Pиc. 3.18. Литейная форма в разрезе с газифицируемой моделью

Предпочтителен рассредоточенный подвод металла для обеспечения равномерной газификации модели.

При литье по выжигаемым моделям благодаря неразъемной форме точность отливок увеличивается из-за отсутствия смещений, перекосов, заливов, заусенцев, уклонов; можно изготовить сложные отливки не используя стержней. Выбивка форм и очистка отливок значительно упрощаются, так как сухие сыпучие формовочные материалы легко выбиваются и не пригорают к отливке; сокращается цикл подготовки производства, снижается трудоемкость изготовления отливок.