- •Міністерство освіти та науки України

- •1. Понятие о процессах получения литых заготовок Общие сведения о литейном производстве и его роль в машиностроении

- •2.2. Классификация способов получения литых заготовок

- •2. Плавка и подготовка сплавов для получения отливок

- •Литейные сплавы и их технологические свойства

- •2.2. Плавка литейных сплавов

- •Pис. 2.3. Схема приготовления шихтовых материалов

- •2.3. Подготовка сплавов и заливка их в литейные формы

- •Изготовление отливок в разовых формах

- •3.1. Понятие о способах изготовления форм и стержней

- •3.2. Разработка технологии получения литой заготовки

- •3.3. Формовочные и стержневые смеси и их приготовление

- •3.4. Способы изготовления разовых литейных форм и стержней

- •4. Изготовление отливок в многократных формах

- •4.1. Изготовление отливок в металлических многократных формах

- •4.2. Изготовление отливок в огнеупорных формах

- •5. Выбивка, очистка и обрубка отливок

- •5.1. Выбивка отливок из форм и стержней из отливок

- •5.2. Очистка отливок

- •5.3. Обрубка и зачистка отливок

- •6. Меры предупреждения и исправления дефектов отливок

- •6.1. Контроль качества в литейном производстве

- •6.2. Виды литейных дефектов

- •Список литературы

3.3. Формовочные и стержневые смеси и их приготовление

Для изготовления разовых литейных форм и стержней, а также для облицовки изложниц и кокилей используют разнообразные формовочные и стержневые смеси. Для получения качественных отливок с чистой поверхностью формовочные и стержневые смеси должны обладать прочностью (для сохранения геометрических размеров после извлечения моделей из формы или стержней из ящиков и при их транспортировке); огнеупорностью (чтобы при высоких температурах в момент соприкосновения с жидким металлом смесь не оплавлялась и не образовывала пригара); газопроницаемостью (чтобы образовавшиеся газы и пары беспрепятственно могли выходить из полости формы в процессе заполнения ее металлом и не образовывалось газовых раковин в отливках); оптимальной влажностью (для обеспечения необходимых физических свойств и предотвращения излишнего парообразования); пластичностью (для получения точных отпечатков элементов моделей и стержневых ящиков); податливостью (для предотвращения образования внутренних напряжений и трещин в отливках при их усадке в процессе кристаллизации); минимальной гигроскопичностью (чтобы не было переувлажнения форм за счет влажности окружающей атмосферы, что может привести к потере ими прочности и появлению газовых раковин в отливках); оптимальной теплопроводностью (для нормальных условий кристаллизации отливки); высокой долговечностью (для длительного сохранения заданных технологических и физических свойств); легкой выбиваемостью (для свободного удаления смеси из опок и стержней из отливок). Компоненты смеси должны быть дешевыми и обладать способностью к регенерации, т. е. восстановлению свойств для последующего использования.

Основные компоненты смесей – пески и глины с определенными свойствами.

Формовочные пески в соответствии с ГОСТ 2138–74 в зависимости от содержания глинистой составляющей и примесей делятся на классы, а в зависимости от размера зерен основной фракции – на группы. В качестве основной составляющей в формовочные пески входит кремнезем (SiO2), а в виде примесей – каолинит, полевые шпаты, слюда, окислы железа, кальцит, магнезит, доломит, сидерит. Для огнеупорных наполнителей облицовочных смесей используют шамот и оливинит. Формовочные пески должны иметь определенные параметры физико-химических свойств, соответствующие ГОСТ 2189–62.

Формовочные глины служат минеральными связующими в формовочных и в некоторых стержневых смесях. В состав глин входят минералы: каолинит и монтмориллонит. Глины классифицируют по минералогическому составу, пределу прочности, термохимической устойчивости и пластичности.

Формовочные и стержневые смеси по составу разнообразны и выбираются в зависимости от характера производства, свойств применяемого литейного сплава, размеров и сложности отливок.

Формовочные смесидля обычной ручной и машинной формовки состоят из песка (основа смеси), связующих (глина, вода), противо-пригарных добавок (молотый каменный уголь, пылевидный кварц, маршалит, мазут), добавок, повышающих податливость и газопроницаемость смеси (древесные опилки, сульфитно-спиртовая барда), которые при соприкосновении с жидким металлом выгорают, образуя в смеси поры.

При изготовлении крупных и сложных форм используют облицовочную (наносимую на поверхность модели) и наполнительную (заполняющую опоку) смеси. В массовом производстве чаще используют единые смеси для удобства автоматизации процессов формовки и повышения производительности труда.

Стержневые смесидля изготовления стержней, подвергающихся сушке в сушилах, состоят в основном из песка (редко с добавками 3–10 % глины для простых стержней) и связующих веществ (крепителей). По принципу действия связующие вещества можно разделить на три группы: высыхающие (льняное масло, поливиниловый спирт,. сланцевая смола, сульфитная барда), склеивающие (сульфитный щелок, декстрин, сульфитно-спиртовая барда), затвердевающие (торфяной и древесный пек, канифоль) К стержневым смесям предъявляют более высокие требования по прочности, огнеупорности, податливости и газопроницаемости, так как стержень находится внутри расплавленного металла и испытывает с его стороны тепловые и механические воздействия.

Формовочные и стержневые смеси, отверждаемые в литейной оснастке (в опоках на поверхности моделей и в стержневых ящиках) с нагревом или без нагрева этой оснастки, очень разнообразны по своему составу, но основой их являются формовочные пески.

Смеси для форм и стержней, отверждающихся в оснастке без нагрева, изготовляют с использованием в качестве связующих реакционноспособных синтетических смол. Эти смеси способны отверждаться при комнатной температуре в присутствии катализаторов или химических реагентов. Продолжительность отверждения форм и стержней зависит от их размеров, применяемых смесей, окружающей температуры и составляет 3–45 мин. Наибольшее применение имеют следующие смеси.

Пластичные песчано-смоляные холоднотвердеющие смеси способны отверждаться при комнатной температуре в присутствии катализаторов. Связующими веществами служат синтетические смолы – феноло-фсрмальдегидные, фенолофурановые, фенолокарбамиднофурановые, карбомиднофурановые.

Катализаторы чаще используются кислые – органические (бен-зосульфокислота), неорганические (ортофосфорная кислота, азотная кислота в смеси с ортофосфорной) и комплексные, состоящие из нескольких компонентов.

Песчано-смоляные смеси отверждаются при продувке газообразным катализатором, когда происходит физико-химическое взаимодействие между компонентами связующего под действием активирующего реагента (катализатора), вводимого вместе с газом в смесь после ее уплотнения в оснастке. Отверждение смеси происходит сразу по всему объему. Связующими служат составы из двух компонентов – синтетической смолы, имеющей активные гидроксильные группы (фенолоформальдегидная, полиэфирная, алкидная), и полиизоцианатного соединения, выполняющего роль отвердителя. В качестве связующих часто применяют фенолоформальдегидные твердые смолы и диизоцианат. Катализатор (триэтиламин и диметилэтиламин) способствует соединению гидроксильной группы фенольной смолы с изоцианатной группой отвердителя и образованию твердой уретановой смолы, связывающей кварцевые зерна формовочной или стержневой смеси. Катализатор вводят в смесь в виде аэрозоля вместе с воздухом или углекислым газом.

Песчано-жидкостекольные смеси отверждаются продувкой газом СО2(СО2-процесс), когда происходит коагуляция жидкого стекла с выделением кремнегеля, склеивающего отдельные песчинки смеси между собой и обеспечивающего общее упрочнение смеси в оснастке. Длительность процесса упрочнения смеси –от десятков секунд до нескольких минут.

Песчано-жидкостекольные пластичные самотвердеющне смеси (ПСС-процесс) отверждаются под воздействием твердого реагента – двухкальциевого силиката (2CaO-SiO2), вводимого в смесь при ее

изготовлении. Отверждение смеси происходит в результате образования кальциево-натриевого гидросиликата, который прочно склеивает отдельные зерна песка между собой. В состав смесей входят песок, глина, жидкое стекло, едкий натр, каменный уголь, асбест и феррохромовый шлак.

Жидкие самотвердеющие смеси (ЖСС - процесс) содержат связующие материалы (жидкое стекло, синтетические смолы, сульфитно-спиртовую барду) и упрочняющие добавки (феррохромовый шлак). Отверждение смеси происходит благодаря взаимодействию двухкальциевого силиката, содержащегося в феррохромовом шлаке, с жидким стеклом и образованию кальциево-натриевых гидросиликатов, связывающих зерна песка между собой.

В состав ЖСС входит песок, феррохромовый шлак, каменный уголь, жидкое стекло, древесный пек и поверхностно-активное вещество (ПАВ) марки ДС-РАС. ПАВ ДС-РАС вводят в смесь для образования пузырьков пены, которые снижают силы трения между зернами песка и способствуют их легкому перемещению относительно друг друга под влиянием собственной массы, т. е. способствуют жидкоподвижности смеси при низкой ее влажности (5–6 %).

Формы и стержни в нагреваемой оснастке изготовляют с использованием термореактивных смол и песчано-смоляных смесей, способных быстро и необратимо отверждаться при контакте с нагретой до температуры 150–250°С модельной оснасткой. Непосредственно на модельной плите или в стержневом ящике в течение 15–20 с получается готовая полуформа или стержень. Наибольшее применение имеют влажные и сухие смеси, которые состоят из кварцевого песка, связующих синтетических смол, отвердителей, керосина, борной кислоты, окиси железа, графита серебристого, стеарата цинка или кальция.

Приготовление формовочных и стержневых смесейначинается с подготовки (сушки, размалывания и просева) исходных материалов. В современных литейных цехах формовочные линии работают в едином комплексе с автоматизированными смесеприготовительными системами. На рис. 3.5 показана единая комплексная система, управляемая с центрального пульта, сблокированного с обслуживаемой формовочной линией. Вся система состоит из следующих участков:I– участок переработки и подготовки смеси, бывшей в употреблении; II – участок приготовления смеси и введения свежих добавок (песка, бентонита, угля, воды); III –участок формовки.

Рис.3.5. Автоматическая смесеприготовительная система

После выбивки форм на выбивных решетках 2 отработанная горячая смесь попадает на виброжелоб 1, а затем на ленточный конвейер 25 и проходит магнитную сепарацию 24 для отделения металлических включений, затем конвейером 13 передается к элеватору 8 и проходит сито грубого просева 9. Остатки стержней и комья смеси подаются в разрыхлитель 10. Разрыхленная смесь проходит сито тонкого просева 11 и попадает в гомогенизатор 12, представляющий собой стальной наклонный барабан, где смесь увлажняется водой и перемешивается. Гомогенизированная смесь поступает в охладитель 14 с принудительным отсосом водяных паров и пыли. Смесь в охладителе распределяется на перфорированных пластинах конвейера, через которые просасывается воздух.

Охлажденная до температуры 40–45°С и усредненная по влажности смесь при помощи ленточного конвейера 15 передается в бункер 17, расположенный рядом с бункерами для песка, бентонита и угля 18, 19, 20, которые имеют дозаторы. Исходные материалы (песок, уголь, бентонит, горелая смесь) в дозированных количествах ленточным питателем 16 подаются в смеситель непрерывного действия 22. После тщательного перемешивания всех компонентов смесь выгружается на ленточные конвейеры 21 и 23, которые передают ее в разрыхлитель 26. Разрыхленная смесь поступает по конвейеру 6 в бункера 5 с дозаторами 7, расположенные над формовочными машинами 4. Излишки формовочной смеси, просыпавшиеся при формовке, конвейером 3 передаются в общий поток. Таким образом цикл приготовления и использования формовочной смеси замыкается. Стержневые и формовочные смеси в большинстве литейных цехов приготовляют в смесителях-бегунах. Смесеприготовительные бегуны (рис. 3.6) разнообразны по конструкции и своим техническим данным.

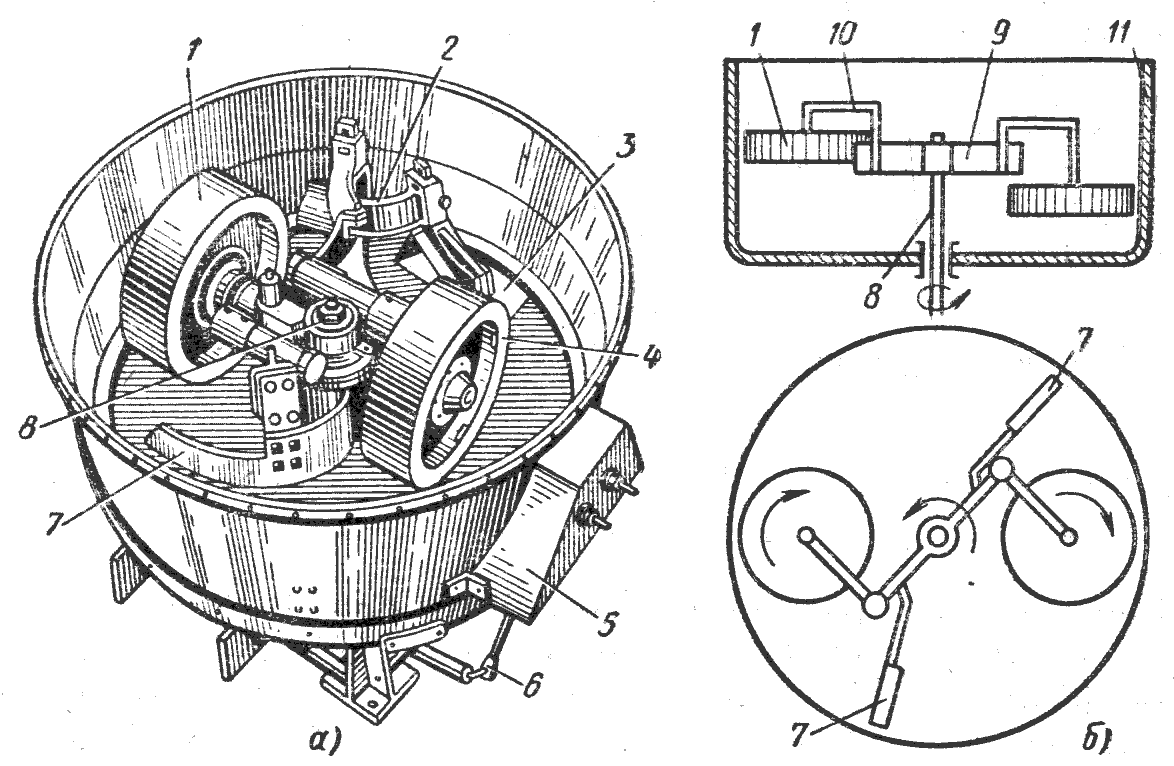

Рис. 3.6. Смешивающие бегуны с вертикальными катками (а) и центробежные (б): 1 и 4 – катки; 2 а 7 – плужки; 3 – окно в дне чаши; 5 – кожух; 6 – тяга; 8 – вертикальный вал; 9 – траверса; 10 – кривошип; 11 – чаша

Они могут иметь одну, две и три чаши, соединенные между собой, в которых производится перемешивание составляющих смеси, загруженных при помощи дозаторов и мерных устройств, увлажнение смеси и удаление пыли. Разрыхление и перемешивание смеси производится плужками, укрепленными на кронштейнах, и катками, вращающимися внутри чаши бегунов. Число катков в каждой чаше может быть два и три, вращаться они могут в горизонтальной или вертикальной плоскости. Готовая формовочная смесь выгружается через люк в днище бегунов. В двухчашечных смесеприготовительных бегунах диаметр чаши может составлять 1100–2500 мм, масса порции смеси 250–2000 кг, производительность 15–120 т в час. Работа бегунов, работающих в единой системе, полностью автоматизирована.

Жидкие самотвердеющие смеси (ЖСС) приготовляют в автоматизированных установках непрерывного действия производительностью до 50 т/ч. Исходные материалы находятся в бункерах, а связующие добавки –в емкостях, откуда они дозаторами подаются в смеситель непрерывного действия. От смесителя отходит ленточный транспортер, который может изменять угол наклона и поворачиваться в горизонтальной плоскости. При помощи такого подъемно-поворотного транспортера ЖСС подается в формы или стержневые ящики.

Песчано-смоляные смеси приготовляют в герметичных бегунах-смесителях, куда загружаются дозаторами сыпучие материалы для интенсивного перемешивания в течение 1 –2 мин. В смешанную массу вводят катализатор, вновь перемешивают 2 мин, заливают связующие и перемешивают смесь еще 2 мин, после чего ее выпускают через люк в днище бегунов и передают емкостями к стержневым машинам.

Сухие песчано-смоляные смеси применяют в плакированном и неплакированном состоянии. Процесс плакирования осуществляется горячим или холодным способом и заключается в нанесении на зерна песка смоляных связующих. После плакирования смесь дробят и складируют. Плакирование дает возможность получать смеси с меньшим количеством связующего на 3–4 %.

Влажные песчано-смоляные смеси приготовляют в смесителях, загружая в них сначала сыпучие материалы –песок и порошкообразные добавки, затем катализаторы отверждения и в последнюю очередь связующие. Общая продолжительность перемешивания смеси6–8 мин. Смеси на синтетических связующих имеют кратковременную живучесть, поэтому их приготовляют небольшими порциями и сразу же подают в закрытой таре в приемные бункера формовочных или стержневых машин. При этом температура готовой смеси не должна превышать 30 °С. Эти смеси готовят в лопастных смесителях периодического или непрерывного действия с объемом замеса 0,02– 1,2 м3, а также в малоскоростных катковых бегунах с объемом замеса 0,25–0,6 м3и производительностью 5–12 м3/ч. Обечайку бегунов и катки покрывают резиной для предотвращения дробления зерен песка. Для приготовления влажных песчано-смоляных смесей применяют стационарные и передвижные шнековые смесители производительностью 3–20 т/ч. Смесь может быть приготовлена непосредственно в бункере пескодувно-пескострельной машины на одно заполнение ящика или формы.