- •Міністерство освіти та науки України

- •1. Понятие о процессах получения литых заготовок Общие сведения о литейном производстве и его роль в машиностроении

- •2.2. Классификация способов получения литых заготовок

- •2. Плавка и подготовка сплавов для получения отливок

- •Литейные сплавы и их технологические свойства

- •2.2. Плавка литейных сплавов

- •Pис. 2.3. Схема приготовления шихтовых материалов

- •2.3. Подготовка сплавов и заливка их в литейные формы

- •Изготовление отливок в разовых формах

- •3.1. Понятие о способах изготовления форм и стержней

- •3.2. Разработка технологии получения литой заготовки

- •3.3. Формовочные и стержневые смеси и их приготовление

- •3.4. Способы изготовления разовых литейных форм и стержней

- •4. Изготовление отливок в многократных формах

- •4.1. Изготовление отливок в металлических многократных формах

- •4.2. Изготовление отливок в огнеупорных формах

- •5. Выбивка, очистка и обрубка отливок

- •5.1. Выбивка отливок из форм и стержней из отливок

- •5.2. Очистка отливок

- •5.3. Обрубка и зачистка отливок

- •6. Меры предупреждения и исправления дефектов отливок

- •6.1. Контроль качества в литейном производстве

- •6.2. Виды литейных дефектов

- •Список литературы

2.2. Плавка литейных сплавов

В литейных цехах применяют разнообразные технологические варианты плавки и подготовки сплавов. Выбор метода плавки и состава шихтовых материалов определяется технологическими и физико-химическими свойствами сплавов, требованиями, предъявляемыми к отливкам, и экономическими соображениями. Плавку сплавов в литейных цехах производят в единичных, двух, а иногда и в трех плавильных агрегатах, работающих последовательно. Если для плавки металла применяют два плавильных агрегата, то такой способ называют дуплекс-процессом, а если три – триплекс-процессом.

Машиностроительные конструкционные чугунывыплавляют в вагранках, дуговых и индукционных (тигельных и канальных) электрических печах. Для получения легированных высококачественных серых чугунов, а также ковких и высокопрочных чугунов применяют дуплекс-процессы: вагранка + дуговая печь, вагранка + индукционная тигельная или канальная печь, дуговая печь + индукционная тигельная или канальная печь, индукционная тигельная печь + индукционная канальная печь, тигельная индукционная + дуговая печь, дуговая печь + дуговая печь.

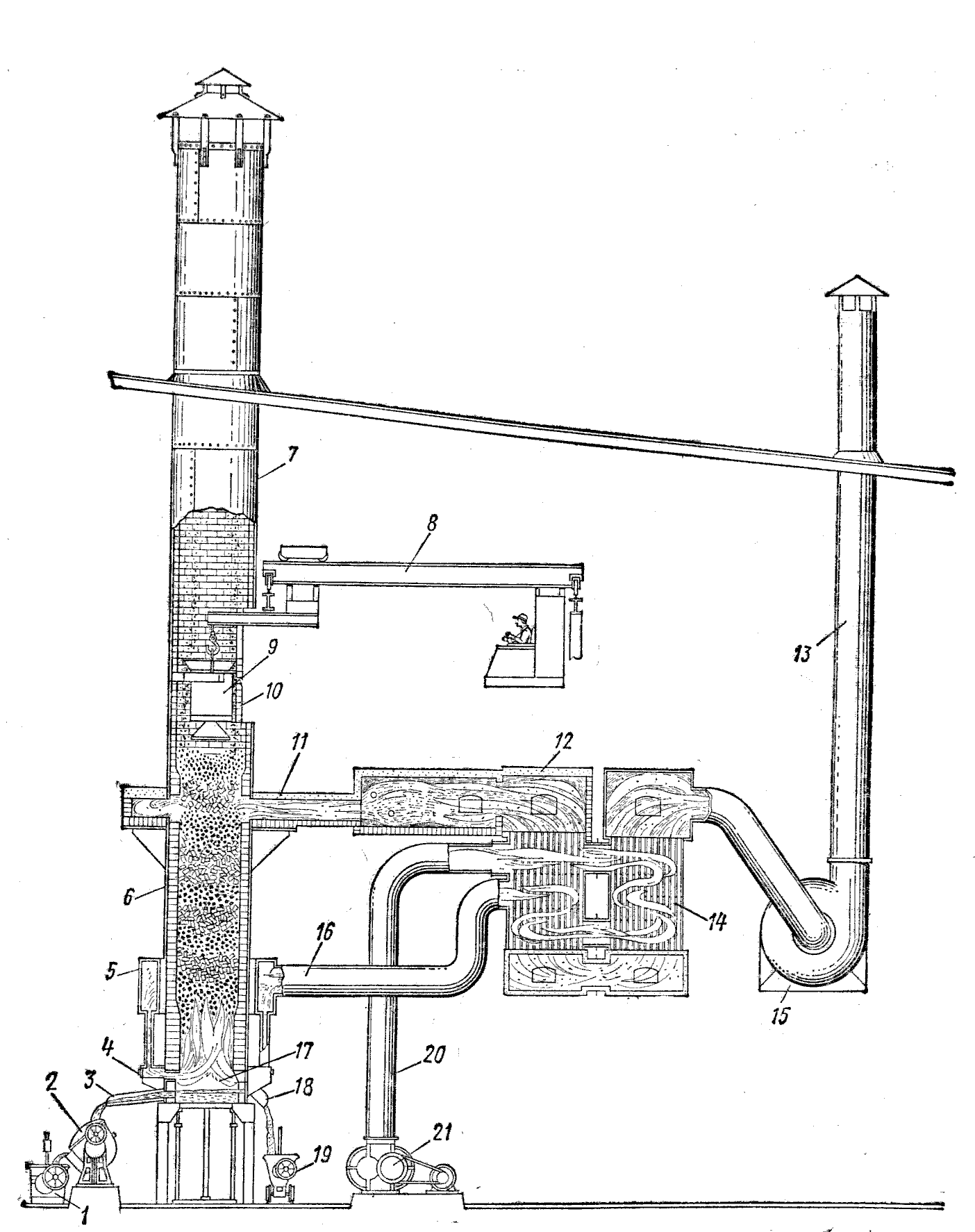

Вагранка – наиболее распространенный плавильный агрегат в чугунолитейных цехах, отличающийся относительной простотой конструкции, высокой производительностью и экономичностью. Вагранки отапливают коксом, коксом и природным газом или только природным газом. Для интенсивного горения топлива и ускорения процессов плавки в вагранку подают воздух, предварительно подогретый до температуры 400–700°С и обогащенный кислородом (до 20 %), что позволяет экономить кокс (до 30 %) и получать расплавленный чугун с температурой 1500 °С. Производительность вагранок достигает 25–50, а иногда и 100 т жидкого чугуна в час. По конструкции различают вагранки с копильниками и без копильников, футерованные, водоохлаждаемые и без водоохлаждения, с воздухонагревателями (рис. 2.2) и без них, с очисткой отходящих газов и без очистки.

Вагранка состоит из шахты 6, изготовленной из листовой стали и футерованной изнутри огнеупорным кирпичом . Диаметр шахты крупных вагранок достигает 1850–3700 мм. В верхней части шахты имеется загрузочное окно 10, через которое внутрь шахты подается шихта загрузочным устройством 8, снабженным бадьей 9. Выше загрузочного окна расположена труба 7 с искрогасителем и устройством для очистки отходящих газов. Ниже загрузочного окна имеется устройство 11 для отбора горячих отходящих газов, используемых для подогрева воздуха, подаваемого в вагранку, в воздухонагревателе 12. В воздухонагревателе горячие ваграночные газы дожигаются с использованием природного газа, продукты сгорания, проходя через трубки 14, разогревают их и удаляются при помощи вентилятора 75 в дымовую трубу 13.

Воздух из атмосферы при помощи воздуходувки 21 по трубе 20 подается в воздухонагреватель, где он нагревается, проходя между разогретыми трубками 14. Разогретый воздух по трубопроводу 16 принудительно (воздуходувкой 21) подается в коллектор 5, опоясывающий шахту вагранки. Из коллектора горячий воздух подается через фурмы 4 в горновую часть вагранки 17. В горне идут процессы горения кокса и расплавления шихтовых материалов. Расплавленный чугун собирается на дне горна и через летку с желобом 3 выпускается в копильник 2, а из него в ковш 1. Образовавшийся шлак на поверхности чугуна сливается через шлаковую летку 18 в ковш 19 для грануляции и переработки.

Рис. 2.2. Общий вид вагранки с воздухонагревателем

При получении высококачественных, высокопрочных и ковких чугунов вагранки работают в паре с дуговыми или с индукционными канальными печами, которые служат для доводки и выдержки металла. Емкость индукционных канальных печей, выполняющих роль миксеров, достигает 270 т; металл в них может находиться в жидком состоянии круглосуточно, а по мере необходимости подаваться для заполнения литейных форм. Одним из основных условий получения качественных чугунов в литейных цехах является правильный подбор всех исходных шихтовых материалов. Состав шихты рассчитывают графическим или аналитическим методом.

В качестве исходных материалов для плавки чугунов используют литейные коксовые чушковые чугуны (ЛК1–ЛК7); передельные коксовые чугуны (Ml–МЗ); возврат собственного производства – литники, прибыли, бракованные отливки; стальной лом –скрап; стружку стальную и чугунную в виде спрессованных брикетов; отходы кузнечных и прессово-штамповочных цехов в виде спрессованных пакетов; ферросплавы – ферросилиций (ФС25–ФС90) и ферромарганец (ФМн75, ФМн78 и др.); флюсы –известняк, известь, апатито-нефелиновую руду, плавиковый шпат (флюорит) и бокситы; кокс литейный каменноугольный (марки КЛ-1, КЛ-2, КЛ-3). Все исходные составляющие шихты хранят в бункерах на шихтовом дворе и после взвешивания в нужных пропорциях загружают в вагранку (рис. 2.3).