- •Лабораторная Работа № 1 Методы получения, характерная структура и свойства тонких пленок

- •1.1 Цель проведения лабораторной работы

- •1.2 Основные теоретические положения

- •Лабораторная Работа № 2 Диффузия цинка из латуни в медь (эффект Киркендалла)

- •2.1 Цель проведения лабораторной работы

- •2.2 Основные теоретические положения

- •2.3 Приборы и принадлежности

- •2.5 Контрольные вопросы

Лабораторная Работа № 1 Методы получения, характерная структура и свойства тонких пленок

1.1 Цель проведения лабораторной работы

1.2 Основные теоретические положения

1.2.1 Осаждение пленок термическим испарением в вакууме.

Метод основан на создании направленного потока пара вещества и последующей конденсации его на поверхности подложки, которая имеет температуру ниже температуры источника пара. Процесс термовакуумного напыления состоит из четырех этапов:

- образование пара вещества;

- перемещение частиц пара от источника к подложке;

- конденсация пара на подложке;

- рост напыляемой пленки на подложке.

Сущность процесса заключается в нагреве вещества будущей пленки в высоком вакууме до температуры, при которой давление его собственных паров на несколько порядков превышает давление остаточных газов.

Одним из основных технологических параметров при термовакуумном осаждении является скорость испарения материала, т. е. количество материала, испаряемого за одну секунду с единицы активной поверхности испарителя. Для большинства материалов при температуре испарения скорость испарения равна 0,1 мг/см2с. Однако на каждые 10...15% превышения температуры материала сверх его температуры испарения давление паров возрастает примерно на порядок, что приводит почти к такому же увеличению скорости испарения. Следовательно, температура испарителя является эффективным параметром управления процессом осаждения пленки. В процессе осаждения пленки подложка должна быть нагрета до оптимальной температуры. При низкой температуре на подложке адсорбируются молекулы остаточных газов, при высокой температуре начинается реиспарение осаждаемого материала пленки. Температура, при которой происходит полное отражение пара от подложки, называется критической. Нагрев подложки осуществляют с целью уменьшения количества загрязнений на ее поверхности и улучшения адгезии пленки к подложке.

Для улучшения воспроизведения пленками рельефа подложки, особенно на заключительных стадиях изготовления микросхемы, хорошего облегания пленками ступенек ее структуры, в установках термовакуумного напыления часто используют совершающие планетарное движение подложкодержатели сферической формы, способствующие организации подлета атомов испаряемого вещества к подложке под разными углами.

Преимущества метода осаждения пленок термическим испарением в вакууме:

- простота метода и отработанность технологических операций;

- возможность получать чистые пленки благодаря высокому вакууму;

- высокая скорость напыления пленки в высоком вакууме.

Недостатки метода и оборудования:

- трудность обеспечения высокой воспроизводимости свойств пленок при осаждении веществ сложного состава;

- неоднородный химический состав получаемых пленок;

- недостаточная равномерность осажденных пленок;

- малая адгезия пленки к подложке;

- трудность испарения тугоплавких материалов;

- высокая инерционность испарителей и небольшой срок их использования.

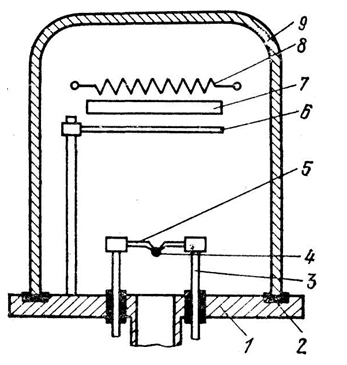

Рис. 1.1 - Схема установки для нанесения пленки вакуумтермическим методом

На рис. 1.1 представлена схема простейшей вакуумной установки для нанесения пленки. Внутри колпака 9, установленного на плите 1 с герметизирующей прокладкой 2, через которую производится откачка воздуха из камеры, расположен испаритель 5 с материалом будущей пленки 4. При пропускании тока через контакты 3 и испаритель, последний нагревается до такой температуры, когда давление паров испаряемого материала существенно превысит давление в вакуумной камере и начнется его интенсивное испарение. Атомы и молекулы испаряющегося материала движутся от испарителя прямолинейно до столкновения с молекулами остаточного газа. Подложка 7 нагревается элементом 8 и до достижения заданного режима закрыта заслонкой 6.

1.2.2 Типы испарителей.

Испарители обычно классифицируют по способу нагрева испаряемого материала: резистивные, и электронные.

а) Резистивные испарители.

Требования к материалам резистивных испарителей:

- давление пара материала нагревателя при температуре испарения осаждаемого вещества должно быть пренебрежимо мало;

- материал нагревателя должен хорошо смачиваться расплавленным испаряемым материалом, что обеспечивает хороший тепловой контакт между ними;

- между материалом нагревателя и испаряемым веществом не должно возникать никаких химических реакций.

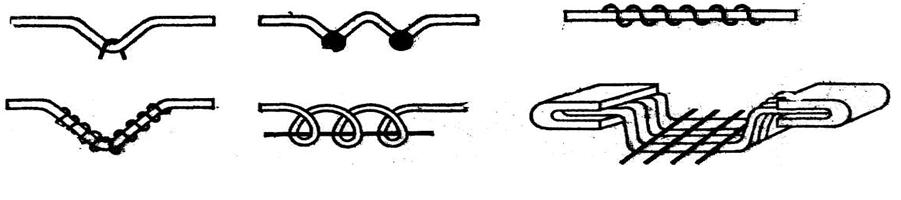

Резистивные испарители изготавливает либо из тугоплавких проволок (рис. 1.2, в), либо из тонких листов тугоплавких металлов (рис. 1.3). Проволочные испарители должны смачиваться испаряемым материалом, навешиваемым на испаритель в виде «гусарика» (рис. 1.2,а), который, оплавляясь, образует каплю (рис. 1.2,б). Испаряемый материал может навиваться на испаритель (рис. 1.2 в, г) или накладываться на него (рис. 1.2 д, е). Проволочные испарители просты в изготовлении, хорошо компенсируют деформацию при нагреве, но требуют смачивания испаряемым материалом металла испарителя, что сопровождается неизбежным взаимодействием между ними с образованием сплавов.

Рис. 1.2 - Проволочные резистивные испарители

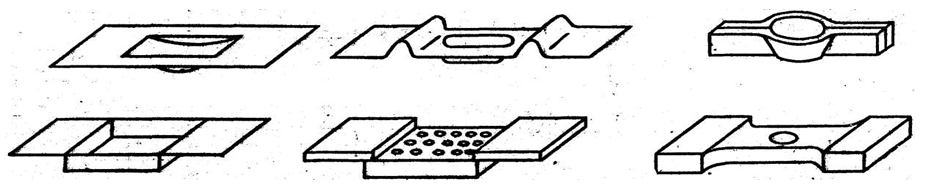

Ленточные испарители открытого типа имеют углубление для загрузки гранул испаряемого материала (рис. 1.3 а – г); для устранения напряжения в испарителе при нагреве используются фигурные контактные участки (рис. 3,б). Для материалов, склонных к разбрызгиванию и выбрасыванию крупных частиц, углубление прикрывается сетчатой крышкой (рис. 1.3 д).

При испарении тугоплавких материалов (при температуре более 2200°С) можно использовать испарители из графита (рис. 1.3 е), которые имеют сужение центральной части для локализации температуры.

Рис. 1.3 - Испарители из тонких листов тугоплавких металлов

Тигельные испарители (рис. 1.4) обычно состоят из термостойкого изоляционного тигля, в котором помещается испаряемый материал, и нагревателя. Нагреватель может навиваться вокруг тигля (рис. 1.4 а), в этом случае он окружается теплоотражающим экраном, или же замуровывается в него (рис. 1.4 б). Основным достоинством тигельных испарителей является устранение непосредственного контакта нагревателя с испаряемым материалом.

Для предотвращения выбросов крупных частиц применяют квазизамкнутые испарители, в которых пар испаряемого материала должен пройти через лабиринт нагретых отражателей прежде, чем он выйдет в пространство камеры. На рис. 1.4 в показана схема испарителя с танталовым цилиндрическим перфорированным нагревателем 1, в который загружается испаряемый материал. При прохождении пара между нагревателем и нагретым выше критической температуры окружающим экраном 2 происходит его фильтрация от крупных частиц.

Рис. 1.4 - Тигельные испарители

Для восстановления количества испаряемого материала на испарителе, т. е. для поддержания постоянства режима испарения, применяют различные загрузочные устройства, которые периодически или непрерывно добавляют испаряемый материал на испаритель. Общим недостатком резистивных испарителей является загрязнение пленки в той или иной степени материалом нагревателя или тигля и необходимость периодической замены испарителя. Кроме того, с их помощью трудно испарять тугоплавкие материалы.

б) Электронные испарители.

Электронные испарители основаны на преобразовании кинетической энергии электронов при бомбардировке ими испаряемого материала в энергию нагрева. По сравнению с резистивными, электронные испарители не загрязняют камеру материалом нагревателя и тигля, и их можно использовать более длительное время. Однако некоторые материалы при электронной бомбардировке разлагаются на фракции с выделением газообразных веществ. Поэтому электронные испарители целесообразно применять в основном для испарения тугоплавких металлов.

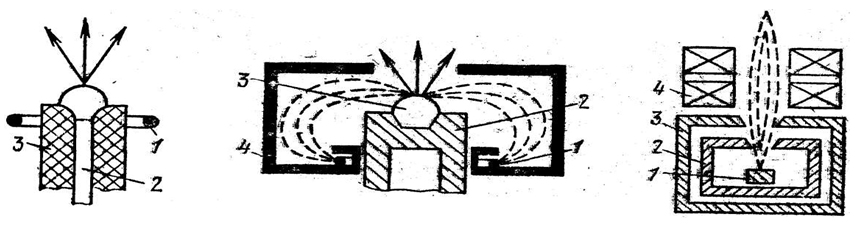

Элементарный электронный испаритель представляет собой двухэлектродную систему (рис. 1.5 а). Он состоит из кольцевого катода 1 и анода 2, в качестве которого используется проволока из испаряемого металла. Расплавленная капля металла удерживается в алундовом тигле 3. Недостатком такого испарителя является нестабильность режима из-за ионизации электронным потоком остаточных газов и газов, выделяемых испаряемым материалом. Этот недостаток частично устраняется в испарителе, показанном на рис. 1.5 б, где, кроме кольцевого катода 1 и анода 2 с испаряемым материалом 3, введен специальный электрод 4, который находится под отрицательным потенциалом. Однако наличие положительных ионов несколько нарушает фокусировку электронного пучка.

Лучшими фокусирующими характеристиками обладают электронные испарители со специальной фокусирующей системой — электронным прожектором. Катод 1 (рис. 1.5 в), управляющий электрод 2 и анод 3 формируют поток электронов. Электронный прожектор 4, представляющий собой электромагнитную систему или систему из постоянных магнитов, концентрирует поток электронов и направляет его на испаряемый материал. Размер пятна в фокусе электронного пучка составляет от 3 до 60 мм2, напряжение на аноде 6 – 10 кВ, ток эмиссии до 200 мА, скорость испарения до 5 мг/с.

Рис. 1.5 - Электронные испарители

Требования к электронно-лучевому испарителю:

- малогабаритность;

- низкие рабочие напряжения;

- широкий диапазон удельных мощностей электронного луча, стабильность и воспроизводимость удельной мощности после замены катода и разборки испарителя.