- •Міністерство освіти та науки України

- •1. Понятие о процессах получения литых заготовок Общие сведения о литейном производстве и его роль в машиностроении

- •2.2. Классификация способов получения литых заготовок

- •2. Плавка и подготовка сплавов для получения отливок

- •Литейные сплавы и их технологические свойства

- •2.2. Плавка литейных сплавов

- •Pис. 2.3. Схема приготовления шихтовых материалов

- •2.3. Подготовка сплавов и заливка их в литейные формы

- •Изготовление отливок в разовых формах

- •3.1. Понятие о способах изготовления форм и стержней

- •3.2. Разработка технологии получения литой заготовки

- •3.3. Формовочные и стержневые смеси и их приготовление

- •3.4. Способы изготовления разовых литейных форм и стержней

- •4. Изготовление отливок в многократных формах

- •4.1. Изготовление отливок в металлических многократных формах

- •4.2. Изготовление отливок в огнеупорных формах

- •5. Выбивка, очистка и обрубка отливок

- •5.1. Выбивка отливок из форм и стержней из отливок

- •5.2. Очистка отливок

- •5.3. Обрубка и зачистка отливок

- •6. Меры предупреждения и исправления дефектов отливок

- •6.1. Контроль качества в литейном производстве

- •6.2. Виды литейных дефектов

- •Список литературы

5.2. Очистка отливок

На поверхности и во внутренних полостях отливок имеются пригар, остатки формовочной и стержневой смесей, заусенцы и заливы, которые необходимо удалить перед механической обработкой. Наличие пригара и кварцевых включений затрудняет механическую обработку, приводя к преждевременному выходу из строя режущего инструмента и оборудования, а также отрицательно влияет на эксплуатационные качества отливок. Способы очистки отливок очень разнообразны, и выбор их зависит от характера производства, применяемых сплавов и видов литейных форм.

Галтовочные барабаныиспользуют для очистки толстостенных отливок простой формы. Отливки загружают через люк внутрь цилиндрического барабана, который вращается на пустотелых цилиндрических цапфах. Очистка отливок происходит за счет их соударения между собой и со «звездочками» – остроугольными чугунными многогранниками, засыпанными в барабан вместе с отливками. Пыль, образующаяся внутри барабана от остатков формовочной и стержневой смесей, отсасывается через пустотелые цапфы (на которых вращается барабан) в вентиляционную систему.

Дробеметную очисткуосуществляют в барабанах периодического и непрерывного действия и камерах различных конструкций. Для очистки стальных и чугунных отливок применяют дробь из белого, серого, ковкого чугунов и стали. Дробь из ковкого чугуна и стали служит значительно дольше, чем дробь из отбеленного чугуна. Алюминиевую дробь применяют для очистки отливок из цветных сплавов.

Основным рабочим агрегатом дробеметных установок является турбина Турбина имеет два параллельных диска, между которыми в радиальном направлении закреплены лопатки . Диски турбины крепят на валу, который вращается с частотой до 3000 об/мин.

Дробь из бункера через распределительное устройство 5 порциями подается на лопатки турбин и центробежной силой со скоростью 75–80 м/с в виде веера 6 выбрасывается на поверхность отливок и очищает их от пригара, остатков стержневой и формовочной смесей.

Очистной дробеметный барабан периодического действия имеет одну или две дробеметные турбины, установленные на его крыше. Отливки мелких размеров загружают в барабан скиповым ковшовым подъемником или из бункера траковым питателем. Очищенные отливки выгружают на транспортерную ленту, проходящую вдоль линии барабанов, или в ящики, транспортируемые электрокарами. Отливки внутри барабана перемещаются непрерывно вращающимся замкнутым пластинчатым конвейером. Дробь после очистки отливок просыпается через отверстия в пластинках конвейера и попадает в нижний бункер со шнеком. Шнек передает дробь в элеватор, ковшами которого она поднимается в сепаратор . После просеивания в сепараторе дробь поступает в бункер, а затем самотеком подается к турбинам и вновь участвует в процессе очистки отливок. Образовавшаяся пыль отсасывается в вентиляционную систему.

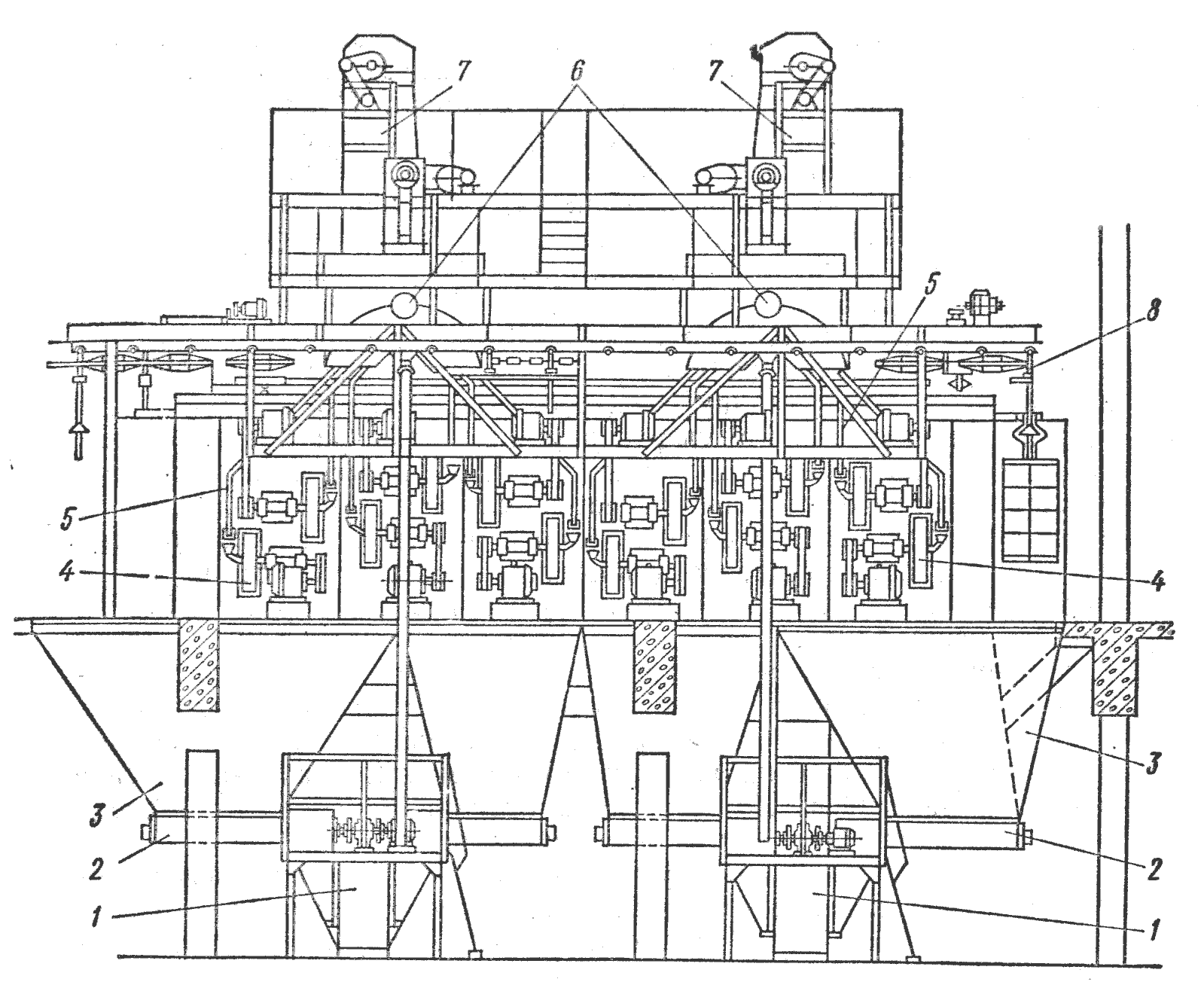

Очистные дробеметные барабаны непрерывного действия применяют в поточном массовом производстве (рис. 5.5).

Рис. 5.5. Дробеметный барабан непрерывного действия

Отливки в него подаются непосредственно с литейного конвейера 2 или скиповым подъемником 1, практически очистка их происходит при непрерывном передвижении от выбивной решетки // к вращающемуся барабану 4 и далее к сепарационному барабану 7 и сортировочной ленте 8. При этом барабан не останавливается для загрузки и разгрузки отливок, что повышает производительность и сокращает цикл производства. Остатки формовочной смеси, проваливаясь через решетку 11,конвейером 10 передаются в смесеприготовительное отделение. Очистка производится двумя или четырьмя турбинами 6. Дробь шнеками 9 и элеваторами 3 подается вновь к турбинам через трубы 5.

Дробеметные камеры проходного типа используют для очистки сложных корпусных отливок в массовом поточном производстве. Они имеют 4–12 турбин, расположенных в шахматном порядке на вертикальных стенках. Перемещение отливок в дробеметной 12-турбинной камере осуществляется ценным конвейером 8, на котором смонтированы подвески с крючками для размещения отливок (рис. 5.6). Подвески с отливками имеют привод и вращаются вокруг собственной вертикальной оси. Шаг крепления подвесок равен шагу расположения турбин (700–800) мм. Цепной конвейер совершает внутри камеры два-три поворота для более эффективной очистки, причем движение его пульсирующее.

Турбины 4 на стенке камеры расположены так, что веер вылетающей из них дроби обсыпает отливки с разных сторон по мере их продвижения от турбины к турбине внутри камеры. Время выдержки подвесок напротив турбин зависит от их сложности. Дробь циркулирует в камере по замкнутому циклу. Вылетая из турбин и отражаясь от отливок, она ссыпается через напольные решетки в бункера 3 со шнеками 2. Шнеки передают дробь в элеваторы 1, которые поднимают ее в сепараторы 7 и бункера 6 над камерой. Из верхних бункеров дробь после просева и сепарации самотеком по трубам 5 поступает к турбинам 4 и вновь выбрасывается на поверхность отливок. Образующаяся в камере пыль, песок и разрушившаяся дробь отсасываются вентиляцией в отстойники

Рис. 5.6. Дробеметная двенадцатитурбинная камера

Гидроочисткус добавлением песка в жидкость применяют для чугунных и стальных отливок крупных размеров. Одновременно с очисткой поверхности отливок из них удаляются и стержни. В качестве очистного аппарата используют гидромонитор, работающий под давлением 50–100 атм. Вода с песком подается через сопло диаметром 5–20 мм с большой скоростью и высоким напором на поверхность отливки, при этом пригар, песок, формовочная и стержневая смеси удаляются с очищаемой поверхности. Отливки внутри камеры устанавливают на поворотный стол, вращающийся вместе с отливками относительно вертикальной оси.

Применяют также камеры проходного типа наподобие дробеметных с подвесным цепным конвейером пульсирующего типа, на вращающихся подвесках которого навешены отливки. Проходная камера может иметь до четырех гидромониторов, вращающихся в шарнирных устройствах. Гидропесчаную смесь для гидромониторов, приготовляют в самой камере с использованием песка, удаленного из отливок. Отливки на вращающихся подвесках, перемещаемые внутри камеры, очищаются подвижными гидромониторами с перемещающимися и вращающимися соплами.

Электрогидравлическую очисткуотливок из черных и цветных сплавов осуществляют на универсальных установках типа «Искра», действующих по принципу электрогидравлического эффекта, т. е. энергии гидравлического удара, возникающего при электрическом разряде высокого напряжения в жидкости. Использование установок электрогидравлической очистки позволяет повысить производительность очистных работ и одновременно с очисткой удалять стержни из отливок, автоматизировать поточное производство отливок при массовом их выпуске, значительно улучшить санитарно-гигиенические условия труда.

Ультразвуковую очисткуприменяют для мелких деталей в жидкостной ванне, в которую можно добавлять абразивный материал. Высокочастотные колебания среды, окружающей отливки, способствуют отделению от их поверхности ржавчины, окалины, пригара и снятию заусенцев. После очистки отливки из абразивной среды извлекают магнитным устройством и промывают.

Электрохимическую очисткуотливок выполняют в расплаве щелочей при пропускании через расплав постоянного электрического тока напряжением 2,5–6 В и плотностью 5–10 А/дм2поверхности отливок.

Метод электрохимической очистки основан на растворении пригара и окалины в щелочном расплаве при прохождении постоянного тока. В процессе очистки полярность тока через каждые 5 мин меняется. Когда отливки являются катодом (отрицательная полярность), на их поверхности происходит восстановление окислов железа (окалины) и отделение песка. При переключении полярности на обратную, когда отливки становятся анодом, на их поверхности происходит окисление различных загрязнений.

Ванна, заполненная щелочью, постоянно подогревается до температуры 350–450° С. Процесс очистки длится 15–35 мин. Этим методом очищаются ответственные отливки со сложными внутренними полостями, работающие в гидросистемах, или отливки, полученные методом точного литья, с поверхности которых необходимо удалять керамическую оболочку.

В цехах точного литья по выплавляемым моделям используют также очистные щелочные установки барабанного типа без применения электрического тока.