- •Міністерство освіти та науки України

- •1. Понятие о процессах получения литых заготовок Общие сведения о литейном производстве и его роль в машиностроении

- •2.2. Классификация способов получения литых заготовок

- •2. Плавка и подготовка сплавов для получения отливок

- •Литейные сплавы и их технологические свойства

- •2.2. Плавка литейных сплавов

- •Pис. 2.3. Схема приготовления шихтовых материалов

- •2.3. Подготовка сплавов и заливка их в литейные формы

- •Изготовление отливок в разовых формах

- •3.1. Понятие о способах изготовления форм и стержней

- •3.2. Разработка технологии получения литой заготовки

- •3.3. Формовочные и стержневые смеси и их приготовление

- •3.4. Способы изготовления разовых литейных форм и стержней

- •4. Изготовление отливок в многократных формах

- •4.1. Изготовление отливок в металлических многократных формах

- •4.2. Изготовление отливок в огнеупорных формах

- •5. Выбивка, очистка и обрубка отливок

- •5.1. Выбивка отливок из форм и стержней из отливок

- •5.2. Очистка отливок

- •5.3. Обрубка и зачистка отливок

- •6. Меры предупреждения и исправления дефектов отливок

- •6.1. Контроль качества в литейном производстве

- •6.2. Виды литейных дефектов

- •Список литературы

2.3. Подготовка сплавов и заливка их в литейные формы

Подготовка сплавов заключается в дополнительной их обработке в процессе плавки и после плавки, в литейном раздаточном ковше или непосредственно в литейной форме с целью придания им различных свойств и улучшения качества. Основные виды подготовки высококачественных сплавов – это модифицирование, легирование и рафинирование (очистка).

Модифицирование – это введение в жидкий металл после его плавки различных добавок в малых количествах (сотые или десятые доли процента), которые изменяют условия кристаллизации сплава, влияя на его внутреннее строение (микроструктуру) практически без изменения химического состава. Изменение внутреннего строения сплава влечет изменение его механических, физических и технологических свойств. Вещества, вводимые в жидкий сплав перед его кристаллизацией, называют модификаторами.

В качестве модификаторов могут быть использованы тугоплавкие частицы, которые искусственно увеличивают число центров кристаллизации (зародышей) в расплаве; поверхностно-активные элементы, которые адсорбируются на гранях кристалла, сдерживая его рост путем изоляции от жидкости, вещества, вступающие в химические реакции с элементами и газами, находящимися в расплаве, образуя новые соединения, влияющие на последующие процессы кристаллизации и изменяющие физико-химическую природу сплавов. Модификаторы часто представляют собой комплексные соединения, состоящие из нескольких элементов и обладающие раскисляющей, дегазирующей и графитизирующей способностью.

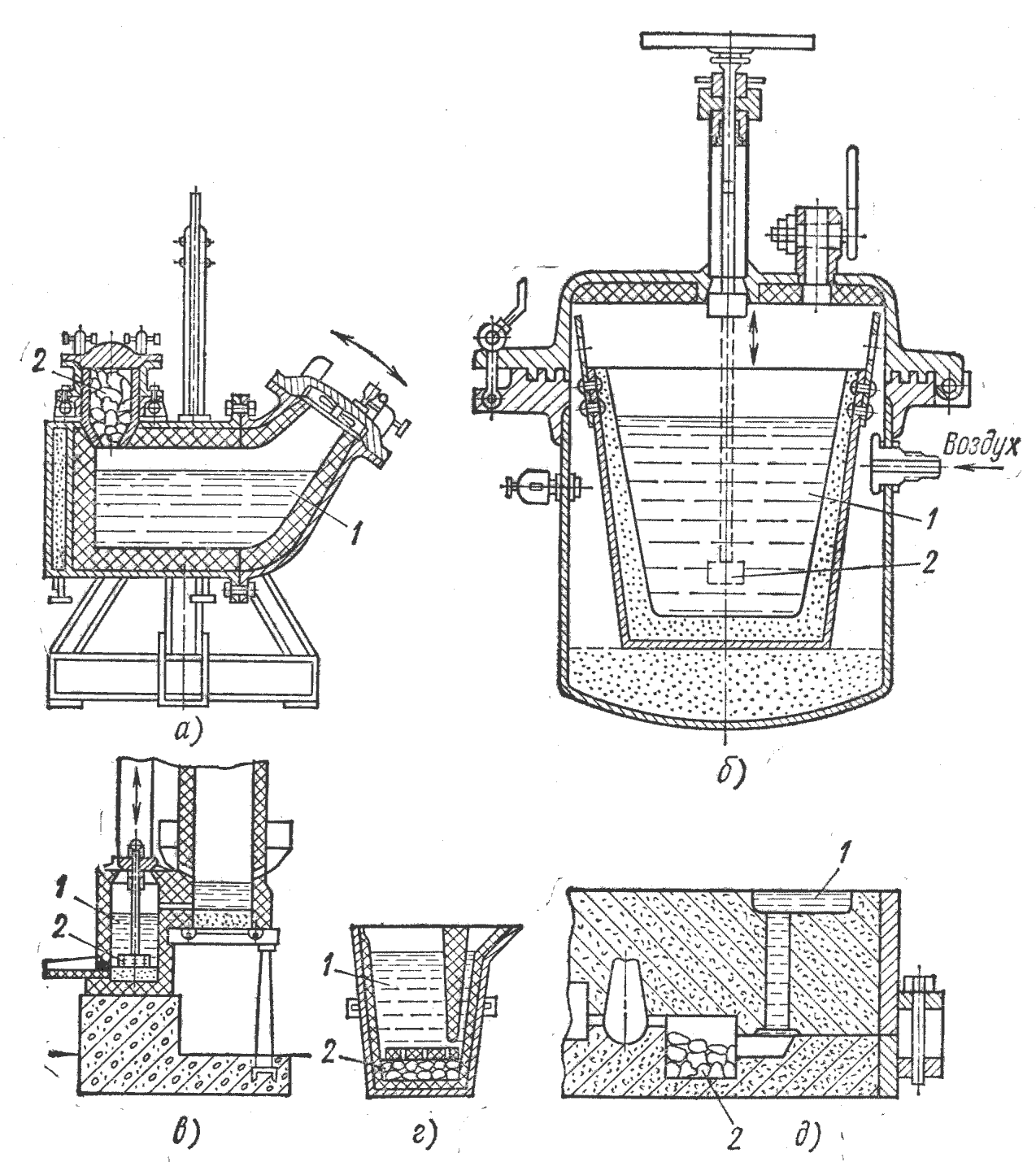

На практике в качестве модификаторов для серого чугуна используют ферросилиций, силикокальций, редкоземельные элементы с церием и иттрием, теллур, висмут, бор и др. Для получения чугуна с шаровидным графитом применяют магний и церий. Серые чугуны модифицируют с целью получения износостойкой структуры, повышения механических свойств. При этом форма графита может остаться пластинчатой или перейти в вермикулярную или шаровидную. Ковкие чугуны модифицируют для сокращения цикла отжига и получения графита, близкого по форме к шаровидной. Модифицирование твердыми добавками осуществляют различными способами (рис. 2.8).

После модифицирования чугун сразу же заливают в литейную форму во избежание потери эффекта модифицирования и охлаждения металла. Жидкое модифицирование осуществляют методом сливания двух расплавов при получении толстостенных отливок, для которых не требуется высокая температура чугуна. Модификатор расплавляют и заливают в ковш с жидким чугуном или в жидкий чугун заливают чугун с низким содержанием углерода и кремния по составу, соответствующему белому чугуну. Модифицирование путем сливания жидких белого и серого чугунов повышает механические свойства металла по сравнению со свойствами чугунов того же химического состава, но не модифицированных.

Алюминиевые сплавы, содержащие более 6 % Si, перед заливкой в разовые формы модифицируют для измельчения выделений кремния и повышения механических свойств. В качестве модификатора используют натрий в виде хлористых и фтористых солей или в чистом виде. Модифицирование проводят при температуре 800–820°С двойным модификатором (33 %NaCl+ 67 %KC1) и при температуре 720– 740°С тройным модификатором (25 %NaF+ 62,5 %NaCl+ 12,5 % KC1); модифицирование часто совмещают с рафинированием, используя универсальный флюс (40 %NaF+ 45 %NaCl+ 15 %Na3AlF6).

Магниевые сплавы модифицируют с целью измельчения зерна и повышения механических свойств путем перегрева расплава до температуры 850–900 °С и добавками хлористого железа и углеродосодержащих веществ (мел, мрамор).

Рис.2.8. Способы ввода модификатора в чугун: а – в поворотном герметичном ковше; б – в ковше, размещенном в автоклаве, работающем под давлением воздуха; в – в копильнике вагранки; г – на дне разливочного ковша; д – в литейной форме; 1 – расплавленный металл; 2 – модификатор;

Перегрев сплава и последующее его охлаждение до температуры заливки (700 °С) способствуют измельчению зерна за счет растворения примесей железа, которые при охлаждении выделяются в виде мелких дисперсных включений (FeAl2) и служат центрами кристаллизации. Углеродсодержащие модификаторы способствуют образованию карбида алюминия в расплаве (Аl4С3) благодаря тому, что магний способен восстановить углерод из большинства его соединений. Тонкодисперсные включения карбида алюминия служат центрами кристаллизации сплава, измельчая его структуру.

Легирование –это введение в жидкий сплав различных добавок (Cr,Ni, Си, Мо, V,W,Ti,Coи др.) в количествах от десятых долей процента до десятков процентов с целью придания сплаву таких свойств, как прочность, износостойкость, коррозионная стойкость, немагнитность, магнитность, жаропрочность и т. п. благодаря изменению внутреннего строения сплава. Введение нескольких компонентов называется комплексным легированием. При легировании изменяется структура сплава, его свойства и химический состав. Химические элементы, вводимые в сплав в значительных количествах с целью изменения его строения и свойств, называют легирующими элементами. Легирующие элементы, склонные к окислению и угару (хром, ванадий и др.), вводят в расплав в конце плавки металла, а элементы не окисляющиеся, с малым угаром (никель, медь), можно вводить в шихту в начале плавки. Для быстрого растворения и меньшего угара легирующих элементов необходимы высокая температура расплава и условия, не способствующие активному окислению. По этой причине для плавки, например, легированных чугунов преимущественно применяют электропечи. Легирующие элементы вводят в плавильный агрегат, но легирование возможно также путем малых добавок в литейный ковш.

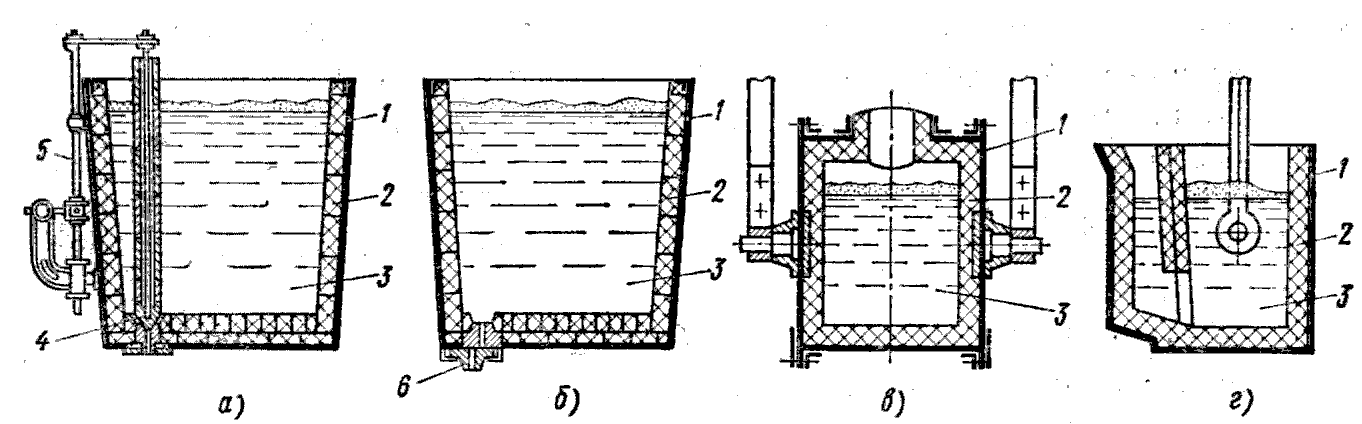

Заполнение металлом литейных форм в литейном производстве осуществляют из разливочных ковшей различной емкости и конструкции (рис. 2.9), перемещаемых от плавильных и раздаточных печей к месту разливки кранами, талями, электрокарами и другими средствами

.

.

Рис. 2.9. Устройства разливочных ковшей: а – стопорного; б – шиберного; в – барабанного; г – чайникового; 1 -корпус ковша, 2 – футеровка, 3 – расплавленный металл; 4 – стопор; 5 – привод стопора; 6 – шиберные шайбы;

Автоматические высокопроизводительные формовочные линии требуют применения автоматизированных устройств для заливки металла в литейные формы. При заливке крупных литейных форм используют автоматизированные системы взвешивания и дозировки жидкого металла. При этом на мостовых кранах устанавливают высокочувствительные датчики которые измеряют массу металла в ковше. Сигнал от датчиков по линии связи поступает к вторичным приборам в кабину крановщика, управляющего процессом. Для синхронной работы заливочного участка и формовочных машин на конвейере мелких литейных форм устанавливают промежуточную канальную индукционную печь для непосредственной заливки из нее металла в формы. В такой печи происходит подогрев чугуна, выплавленного в дуговых печах или вагранках. Заливку можно осуществлять через стопорное устройство в дне печи.

Использование заливочных литейных печей дает ряд преимуществ перед ковшовой заливкой: снижается потребность в рабочей силе и улучшаются условия труда; повышается качество отливок благодаря постоянству температуры металла и равномерной заливке форм; исключается попадание шлака в формы; уменьшаются потери металла из-за неточности заливки, переполнения формы и настывания металла на стенках, наблюдаемые в обычных ковшах. Литейные заливочные печи обычно имеют полезную емкость тигля на 2–5 т чугуна, и в час такие печи могут дозировать 3,8–4,3 т металла. Особую сложность в литейном производстве вызывает заливка форм сплавами, склонными к окислению. В этом случае плавку металла и заливку форм совмещают в одном агрегате, работающем в вакууме или в среде инертных газов.