- •Міністерство освіти та науки України

- •1. Понятие о процессах получения литых заготовок Общие сведения о литейном производстве и его роль в машиностроении

- •2.2. Классификация способов получения литых заготовок

- •2. Плавка и подготовка сплавов для получения отливок

- •Литейные сплавы и их технологические свойства

- •2.2. Плавка литейных сплавов

- •Pис. 2.3. Схема приготовления шихтовых материалов

- •2.3. Подготовка сплавов и заливка их в литейные формы

- •Изготовление отливок в разовых формах

- •3.1. Понятие о способах изготовления форм и стержней

- •3.2. Разработка технологии получения литой заготовки

- •3.3. Формовочные и стержневые смеси и их приготовление

- •3.4. Способы изготовления разовых литейных форм и стержней

- •4. Изготовление отливок в многократных формах

- •4.1. Изготовление отливок в металлических многократных формах

- •4.2. Изготовление отливок в огнеупорных формах

- •5. Выбивка, очистка и обрубка отливок

- •5.1. Выбивка отливок из форм и стержней из отливок

- •5.2. Очистка отливок

- •5.3. Обрубка и зачистка отливок

- •6. Меры предупреждения и исправления дефектов отливок

- •6.1. Контроль качества в литейном производстве

- •6.2. Виды литейных дефектов

- •Список литературы

Pис. 2.3. Схема приготовления шихтовых материалов

На шихтовый двор исходные материалы подают в вагонах 7, откуда их перегружают в закрома 2. Из закромов шихта поступает на подготовку. Стружку брикетируют, а тонкие стальные обрезки пакетируют на гидравлических прессах 3; флюсы проходят дробилки 4, кокс из промежуточного бункера 5 подается на просеивание через грохоты 6. Скрап проходит подготовку к плавке в дробилках и прессах 7. После подготовки эти материалы и доменные чугуны транспортными устройствами (конвейерами, грейферами, магнитными шайбами) 8 подаются в суточные закрома 9, оборудованные питателями 10, для выдачи шихты в дозирующие устройства 11.

После взвешивания и дозировки исходные материалы попадают в бадью 12, которая скиповым подъемником или крановым устройством подается к загрузочному окну вагранки 13. В современных литейных цехах процессы загрузки вагранок, взвешивания и подачи шихты автоматизированы.

Дуговые печи находят широкое применение в литейных цехах для плавки легированных и модифицированных чугунов. Принцип работы дуговых электрических печей, применяемых в литейных цехах, такой же, как и печей, применяемых в металлургии стали.

Для плавки чугуна может быть использована шихта, содержащая до 60 % стальных отходов (скрап, отходы штамповки, стружка, высечка и т. д.), с предварительной очисткой от эмульсий и масел. Науглероживание расплава производят электродным боем или малосернистым коксом, который усваивается на 85 %. В литейных цехах используют дуговые печи емкостью 3–80 т с диаметром наружного кожуха 3–6 м. Для экономии электроэнергии производят подогрев шихты.

В дуговых печах недостаточен эффект перемешивания металла, что затрудняет получение расплава, однородного по химическому составу во всей ванне. Для устранения этого недостатка применяют печи с электромагнитным перемешиванием расплава (рис. 2.4).

Рис. 2.4. Дуговая печь с магнитным перемешивателем металла 1 – перемешивающий индуктор; 2 – расплав;

При использовании дуговых печей в качестве первичного плавильного агрегата в дуплекс-процессе металл расплавляют на экономичном режиме печи, а затем переливают в дуговые доводочные печи большей емкости или в индукционные печи для доводки, перегрева или накапливания. Если дуговую печь используют в качестве вторичного плавильного агрегата в паре с вагранкой при производстве высокопрочного чугуна, то электропечь футеруют основными огнеупорами для снижения содержания фосфора и серы. Для уменьшения шума и загазованности плавильных участков крупные дуговые печи (50–80 т) помещают в герметичные звукоизоляционные укрытия, откуда производят отсос газов.

Индукционные печи, используемые в литейных цехах, по конструкции могут быть тигельные н канальные. Тигельные печи работают на следующих частотах: промышленной (50–60 Гц), утроенной (150 Гц), средней (450 Гц) н высокой (1000–10 000 Гц). В печах, имеющих несколько частот, твердую шихту расплавляют на средней частоте, доводка же металла эффективна при промышленной частоте (50 Гц). С понижением частоты тока проникновение магнитных силовых линии в шихту увеличивается, а перемешивание расплава улучшается Плавка на низкой частоте эффективна при легковесной шихте (высечки, стружка, обрезки, скрап), в момент науглероживания расплава электродным боем и коксом, при введении легирующих добавок и для предотвращения расслоения расплава по плотности

Индукционные печи могут работать на твердой завалке и на жидкой, например, при дуплекс-процессе для получения легированных чугунов их вначале выплавляют в вагранке или дуговой печи, а затем переливают в индукционные печи.

Индукционные печи промышленной частоты с емкостью тигля 3-20 т широко применяют в чугунолитейных цехах, так как вместо дорогостоящих доменных чушковых чугунов можно использовать стальной скрап и стружку с минимальным угаром кремния и марганца. Индукционные печи промышленной частоты в отличие от высокочастотных индукционных печей не требуют преобразователя частоты и не имеют неизбежных при этом потерь электроэнергии Индукционные печи большой емкости часто используют на режимах работы с "болотом", т.е. неполным сливом металла из тигля. При таком режиме работы в тигле всегда остается жидкий металл, в который добавляют твердую шихту, предварительно очищенную и прогретую газовыми горелками до температуры 600–800 °С. Время плавки сокращается, производительность печи благодаря таким приемам возрастает, и печь может работать непрерывно в режиме миксера, из которого можно постоянно выпускать расплавленный металл.

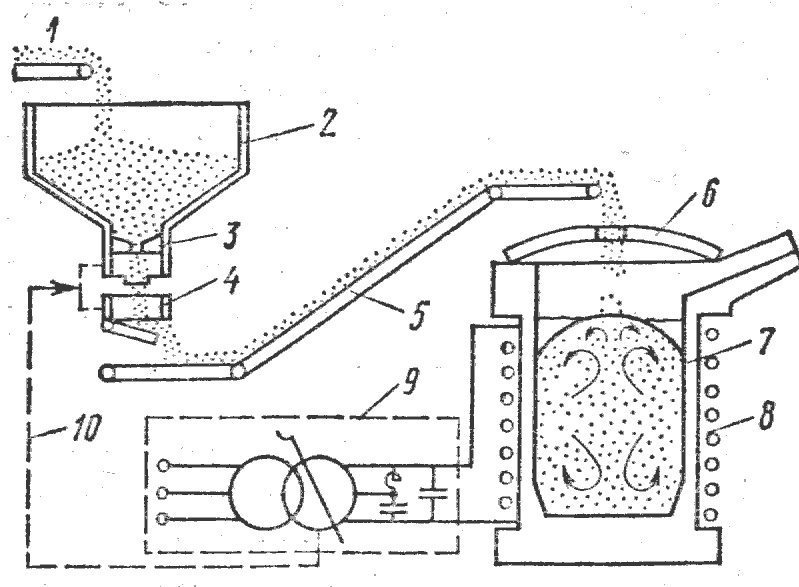

На рис. 2.5 показана схема индукционной тигельной печи с автоматической загрузкой шихты.

Из закромов, находящихся на шихтовом дворе, все компоненты шихты питателями 1 подаются в бункер 2. В донной части бункера имеется дозирующее устройство 3, при помощи которого шихта равномерно подается во взвешивающее устройство 4, а затем системой конвейepoв 5 загружается через крошку 6 в тигель печи 7. Индуктор 8, охватывающий

тигель печи, получает питание от блока 9, от этого же блока - по каналу 10 подаются электрические сигналы на дозирующее устройство 3 и взвешивающее устройство 4. Автоматика управления дозатором и взвешивающим устройством получает сигналы от блока питания 9 в зависимости от количества и состояния шихты в тигле печи.

Индукционные канальные печи главным образом используют для выдержки и доводки расплавленного металла, выплавленного в вагранке или электропечи, т. е. в дуплекс-процессе. Из первичного плавильного агрегата чугун в жидком состоянии заливается в канальную печь при помощи ковшей или через желоба с электромагнитными насосами. В канальной печи металл может быть дополнительно легирован; он усредняется по химическому составу, отстаивается от газов, шлака и неметаллических включений. При производстве ковкого чугуна количество углерода и кремния в исходном металле снижают добавкой стальных отходов. Конструктивно эти печи отличаются от тигельных тем, что индукторов может быть не один, а несколько, и выполнены они в виде отдельных отъемных устройств, что значительно облегчает обслуживание и ремонт печи.

Рис. 2.5 Индукционная тигельная печь с автоматической загрузкой шихты

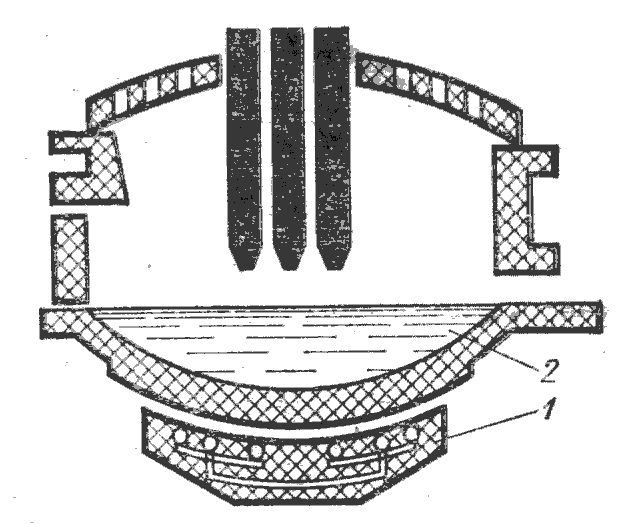

На рис. 2.6 показаны схемы канальных индукционных печей, предназначенных для выдержки и доводки металла (а), а также для выдержки и дозировки (б). Внутри отъемного индуктора 1 имеется сердечник 2, выполняющий роль первичной обмотки, и канал 3, заполняемый жидким металлом 4, выполняющим роль вторичной обмотки. Канальные печи (рис. 2.6, б) допускают одновременное заполнение их металлом из разливочного ковша 5 через верхнюю воронку 6 и выпуск металла через нижнюю (сифонную) летку 9 непосредственно в литейную форму 10 или раздаточные ковши. В крышке 8 печи имеется клапан 7, через который в печь подается сжатый воздух или инертный газ под давлением 1,5 атм, в результате чего жидкий сплав вытесняется в литейную форму 10.

Рис.2.6. Канальные

индукционные печи

Рис.2.6. Канальные

индукционные печи

При этом отстоявшийся шлак и неметаллические включения не попадают в форму. Металл в закрытой канальной печи может выдерживаться и сохраняться без окисления несколько смен с минимальными затратами электроэнергии.

В литейных цехах эксплуатируются канальные индукционные печи с полезной емкостью 5–60–100–270 т.

Литейные конструкционные сталивыплавляют в электрических трехфазных дуговых, индукционных тигельных и в регенеративных мартеновских печах. В зависимости от химического состава сталей футеровка печей может быть кислой и основной. Для экономного расходования электроэнергии и получения однородного расплава используют индукционные печи с регулируемой частотой на разных этапах плавки (50, 150 и 450 Гц) с емкостью тигля 0,5–20 т.

Для получения крупных отливок в сталелитейных цехах используют мартеновские печи с емкостью ванны 25–200 т. По конструкции и принципу работы электрические и мартеновские печи сталелитейных цехов не отличаются от печей, используемых в металлургическом производстве стали. Для получения ответственных отливок с высокими механическими свойствами и высокой плотностью используют электрошлаковую, вакуумно-дуговую, индукционно-дуговую, плазменно-дуговую, электронно-луче-вую плавку металла.

Цветные сплавыв литейных цехах выплавляют главным образом в электрических печах: дуговых, канальных индукционных, сопротивления и реже в печах с газовым нагревом. Индукционные печи удобны тем, что в цехах создаются благоприятные санитарно-гигиенические условия труда.

Наиболее часто используют дуговые однофазные печи барабанного типа и индукционные канальные.

Индукционные тигельные печи применяют с регулируемой частотой 50–450 Гц для экономичного ведения процесса плавки и тщательного перемешивания легированных цветных сплавов, содержащих, как правило, компоненты с различной плотностью. Емкость индукционных тигельных печей, как правило, 0,5–1,8 т, а канальных индукционных печей: для алюминиевых сплавов 0,2–15 т, для сплавов на медной основе 0,3–42 т, для цинковых сплавов 0,6–2 т. Для цветных сплавов также применяют тигельные печи сопротивления или печи, обогреваемые газом.

Титановые сплавывыплавляют в вакууме или в среде аргона, так как они активно взаимодействуют с азотом и кислородом. Используют вакуумные дуговые печи с расходуемым электродом или индукционные вакуумные печи, где можно относительно просто совместить процесс плавки и заливки форм в одном плавильно-заливочном агрегате. Находят применение такие методы плавки титановых сплавов, как лазерный и электронно-лучевой. Печи оснащают графитовыми или медными водоохлаждаемыми тиглями.

Магниевые сплавывыплавляют в тигельных, отражательных и индукционных печах промышленной частоты. Футеровка печей состоит из магнезита, тигли стальные. Тигельные печи могут быть со стационарными и выемньми тиглями для удобства рафинирования и модифицирования металла. Для изготовления крупных отливок используют дуплекс-процесс (отражательная печь – тигель, индукционная печь – тигель). Расплавленные магниевые сплавы активно соединяются с кислородом, азотом и водородом и склонны к возгоранию. Снижение количества газов в металле достигается использованием в период плавки покровных флюсов (например, ВИ2), состоящих из 46–38 %MgCl2;

32–40% КСl; 5% ВаСl2и 3–5%CaF2; основа–карналлит (MgCl2-KCI). От насыщения газами магниевые сплавы с литием защищают флюсом, состоящим из 20 % фтористого и 80 % хлористого лития. Магниевые сплавы рафинируют и модифицируют для очистки от неметаллических включений и газов. Для очистки от неметаллических включений расплав продувают газами, например аргоном. Для связывания растворенного водорода в расплав перед разливкой вводят 0,1 % Са. Добавки 0,001–0,002 %Beспособствуют образованию на поверхности расплава плотной окисной пленки, которая предохраняет сплав от загорания перед рафинированием.

Состав флюсов для рафинирования таков, что плотность его больше, чем расплава. Флюс начинает опускаться, захватывая неметаллические включения и осаждая их на дно тигля. После осаждения включений на поверхность расплава засыпают новый флюс для модифицирования и предотвращения насыщения расплава газами.

Алюминиевыесплавы выплавляют в электрических тигельных и отражательных печах, в канальных индукционных печах и в горновых тиглях, отапливаемых жидким или газообразным топливом. Для защиты расплава от насыщения газами, рафинирования и модифицирования используют флюсы.

В качестве флюсов для алюминиевых сплавов с содержанием менее 1 % Mgиспользуют хлориды (45 %NaCl2+ 55 % КСl); в состав флюсов также вводят криолит (Nа3А1F6) до 25 % общего содержания всех компонентов.

Для сплавов с повышенным содержанием магния в качестве покровного флюса используют карналлит (MgCl2-KCl) с добавками хлористого бария (BaCl2) или фтористого кальция (CaF2). Если по технологическим причинам невозможно использовать покровный флюс, то алюминиевые сплавы легируют бериллием в количестве 0,03– 0,05 % от массы сплава для образования на поверхности расплава защитной окисной пленки.

Алюминиевые сплавы всегда рафинируют (для очистки от водорода, окислов и различного рода включений) продувкой аргоном, азотом или хлором, обработкой хлоридами (MnCl2,ZnCl2и др.), обработкой флюсами, выдержкой в вакууме.

Рафинирование флюсами ведут при температуре 730–750 °С. Флюс предварительно расплавляют и заливают в ковш. Алюминиевый сплав заливают в ковш на слой флюса. При прохождении алюминиевого расплава через слой флюса происходит его очистка от включений и газов. Для дегазации алюминиевые сплавы в расплавленном состоянии выдерживают в вакууме или среде инертных газов при низком давлении в течение 15–20 мин.

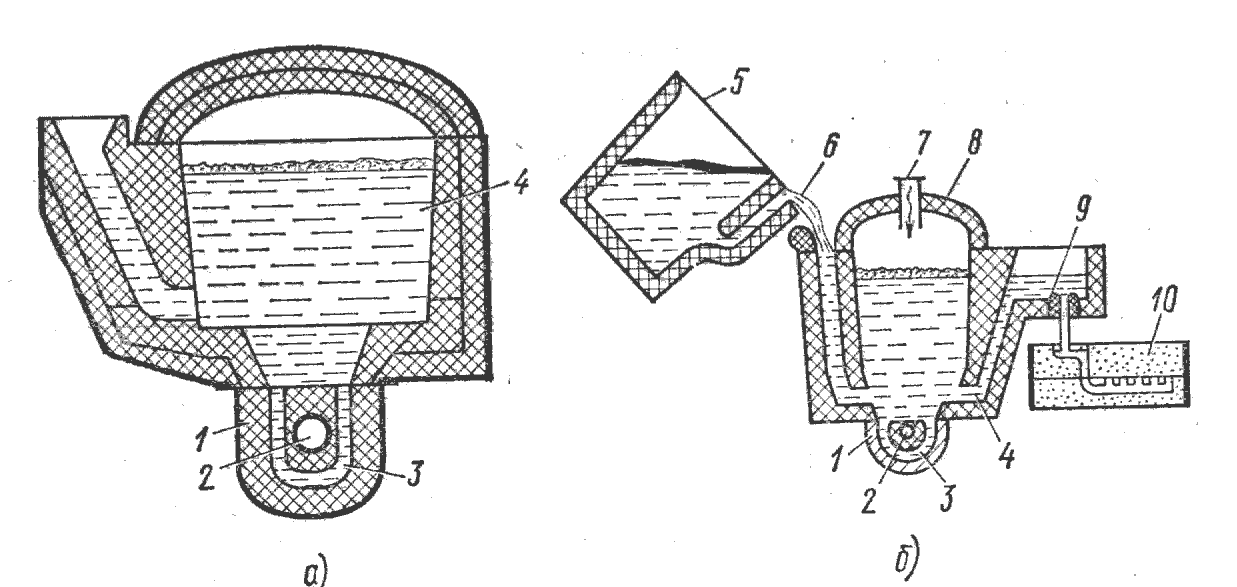

Медные сплавывыплавляют главным образом в электрических однофазных дуговых (рис. 2.7) и индукционных печах и реже в пламенных отражательных печах к тиглях, обогреваемых в горнах. Для футеровки печи используют шамот, динас, кварц.

В процессе плавки медных сплавов происходит интенсивное растворение кислорода и образование твердых, жидких и газообразных окислов элементов, входящих в состав сплава. Одновременно сплавы насыщаются и водородом. Для защиты от насыщения газами при плавке медных сплавов применяют древесный уголь и флюсы (бура, сода, фториды, стекло, хлористый барий, поваренная соль). При плавке алюминиевых бронз используют покровной флюс. состоящий из соды (Na2C03) и криолита (Nа2А1F6), при плавке латуней в качестве флюса используютSiO2. Медные сплавы обычно раскисляют фосфором в количестве 0,01–0,03 % массы расплава, литием в количестве 0,01–0,02 % или фосфористой бронзой, содержащей 90 % Си и 10 % Р. Перед разливкой в литейные формы медные сплавы рафинируют хлористым марганцем (MnCl2) введением его в расплав в количестве 0,03–0,1 % массы расплава или продувкой азотом в количестве 0.,25–0,5 м3на 1 т расплава. Для измельчения зерна в отливках из оловянных и алюминиевых бронз в расплав вводят ванадий, титан, бор, цирконий в количестве 0,15–0,2 % массы расплава.

Рис. 2.7. Однофазная дуговая электрическая печь: 1 – корпус печи; 2 – футеровка; 3 – крышка загрузочного окна; 4 – электроды; 5 – приводное устройство для качания и поворачивания печи