- •Министерство образования и науки, молодёжи и спорта украины

- •Содержание

- •Тема.1. Основные понятия и методология проектирования сложных обьектов и систем Лекция 1. Основные понятия и методология

- •1.1. Основные определения

- •1.2. Сущность процесса проектирования

- •1.3. Методология системного подхода к проблеме проектирования сложных систем

- •1.4. Системный подход к задаче автоматизированного проектирования технологического процесса

- •1.5. Системный анализ сложных процессов

- •1.6. Этапы проектирования сложных систем

- •Техническое задание

- •Этап нир

- •Этап окр

- •Этап разработки технического проекта объекта

- •Рабочее проектирование

- •Проектирование технологии изготовления спроектированного объекта

- •1.6. Контрольные вопросы и упражнения

- •Тема.2. Системный ( структурный ) уровень компьютерного проектирования сложных обьектов Лекция 2. Определение визуального моделирования

- •2.1. О пользе чертежей

- •2.2. По и другие инженерные объекты

- •2.3. Чертить по.

- •2.4. Метафора визуализации

- •2.5. Графовая метафора

- •2.6. Определение визуального моделирования

- •2.7. Средства визуального моделирования

- •2.8. О программных инструментах

- •2.9. Визуальное моделирование на фоне эволюции средств программирования

- •2.10. Семантический разрыв визуальных моделей и программного кода

- •2.11. Где выход?

- •2.12. Предметная область, модель, метамодель, метаметамодель.

- •2.13. Множество моделей по

- •2.14. Граф модели и диаграммы

- •2.15. Об операциях над графом модели и диаграммами

- •2.16. Контрольные вопросы

- •Лекция 3. Что такое The uml

- •3.1. Назначение языка

- •3.2. Историческая справка

- •3.3. Способы использования языка

- •3.4. Структура определения языка

- •3.5. Терминология и нотация

- •3.6. Контрольные вопросы

- •Лекция 4. Виды диаграмм uml

- •4.1. Почему нужно несколько видов диаграмм

- •4.2. Виды диаграмм

- •4.3. Диаграмма прецедентов (use case diagram)

- •4.4. Диаграмма классов (class diagram)

- •4.5. Диаграмма объектов (object diagram)

- •4.6. Диаграмма последовательностей (sequence diagram)

- •4.7. Диаграмма взаимодействия (кооперации, collaboration diagram)

- •4.8. Диаграмма состояний (statechart diagram)

- •4.9. Диаграмма активности (деятельности, activity diagram)

- •4.10. Диаграмма развертывания (deployment diagram)

- •4.11. Ооп и последовательность построения диаграмм

- •4.12. Контрольные вопросы

- •Лекция 5. Диаграмма классов: крупным планом

- •5.1. Как класс изображается на диаграмме uml?

- •5.2. А что внутри?

- •5.3. Как использовать объекты класса?

- •5.4. Всегда ли нужно создавать новые классы?

- •5.5. Отношения между классами

- •5.6. Контрольные вопросы

- •Лекция 6. Диаграмма активностей: крупным планом

- •6.1. А ведь это вовсе не блок-схема!

- •6.2. Примеры использования таких диаграмм

- •6.3. Советы по построению диаграмм активностей

- •6.4. Контрольные вопросы

- •Лекция 7. Диаграммы взаимодействия: крупным планом

- •7.1. Диаграммы последовательностей и их нотация

- •7.2. Диаграммы кооперации и их нотация

- •7.3. Рекомендации по построению диаграмм взаимодействия

- •7.4. Контрольные вопросы

- •Лекция 8: Диаграммы прецедентов: крупным планом

- •8.1. Несколько слов о требованиях

- •8.2. Диаграммы прецедентов и их нотация

- •8.3. Моделирование при помощи диаграмм прецедентов

- •8.4. Контрольные вопросы

- •Лекция 9: Элементы графической нотации диаграммы развертывания. Паттерны проектирования и их представление в нотации uml

- •9.1. Диаграмма развертывания, особенности ее построения

- •9.1.1. Узел

- •9.1.2. Соединения и зависимости на диаграмме развертывания

- •9.1.3. Рекомендации по построению диаграммы развертывания

- •9.2. Паттерны объектно-ориентированного анализа и проектирования, их классификация

- •9.2.1. Паттерны проектирования в нотации языка uml

- •9.2.2. Паттерн Фасад и его обозначение в нотации языка uml

- •9.2.3. Паттерн Наблюдатель и его обозначение в нотации языка uml

- •Лекция 10: Визуальное моделирование систем реального времени

- •10.1. Системы реального времени

- •10.2. Структурное подобие срв и аппаратуры

- •10.3. Многоуровневые открытые сетевые протоколы и блочная декомпозиция

- •10.4. Композитные компоненты

- •10.5. Интерфейс

- •10.6. Порт

- •10.7. Соединитель

- •10.8. Реактивные системы

- •10.9. Обзор примера

- •10.10. Контрольные вопросы

- •Лекция 11. Визуальное моделирование бизнес-процессов

- •11.1. Новая концепция бизнеса - ориентация на бизнес-процессы

- •11.2. Erp-системы

- •11.3. Моделирование бизнес-процессов

- •11.4. Пример бизнес-процесса

- •11.5. Декомпозиция бизнес-процессов

- •11.6. Исполняемая семантика бизнес-процессов

- •11.7. Бизнес-процессы и web-сервисы

- •11.8. Обзор bpmn

- •11.8.1. Действия (activities)

- •11.8.2. Связи (connecting objects)

- •11.8.3. Участники (swimlanes) бизнес-процесса

- •11.8.4. Порты (gateways)

- •11.9. Контрольные вопросы

- •12. Лекция: Этапы проектирования ис с применением uml

- •12.1. Разработка модели бизнес-прецедентов

- •12.2. Разработка модели бизнес-объектов

- •12.3. Разработка концептуальной модели данных

- •12.4. Разработка требований к системе

- •12.5. Анализ требований и предварительное проектирование системы.

- •12.6. Разработка моделей базы данных и приложений

- •12.7. Проектирование физической реализации системы

- •Тема.3. Математические модели обьектов проектирования Лекция 14. Математические модели объектов проектирования

- •14.1. Общие сведения о математических моделях

- •14.1.1. Компоненты математического обеспечения

- •14.1.2. Требования к математическим моделям и численным методам в сапр

- •14.1.3. Место процедур формирования моделей в маршрутах проектирования

- •14.2. Классификация математических моделей

- •14.3. Методика получения математических моделей элементов

- •14.3.1. Преобразование математических моделей в процессе получения рабочих программ анализа

- •14.3.2. Формализация получения математических моделей систем

- •Тема.4. Математическое обеспечение компьютерного проектирования Лекция 15. Математическое обеспечение компьютерного проектирования

- •15.1. Методы и алгоритмы анализа на макроуровне

- •15.2. Алгоритм численного интегрирования соду

- •15.3. Методы решения систем нелинейных алгебраических уравнений

- •15.4. Методы решения систем линейных алгебраических уравнений

- •15.5. Организация вычислительного процесса в универсальных программах анализа на макроуровне

- •15.6. Математическое обеспечение анализа на микроуровне

- •15.7. Методы анализа на микроуровне

- •15.8. Структура программ анализа по мкэ на микроуровне

- •15.9. Математическое обеспечение анализа на функционально–логическом уровне

- •15.10. Математические модели дискретных устройств

- •15.11. Методы логического моделирования

- •15.12. Математическое обеспечение анализа на системном логическом уровне

- •15.13. Аналитические модели смо

- •15.14. Имитационное моделирование смо

- •15.15. Событийный метод моделирования

- •15.16. Сети Петри

- •Тема.5. Интегрированные системы автоматического проектирования

- •16.2. Этапы развития информационных систем и технологий на машиностроительных предприятиях

- •16.3. Современные ит и их значение для предприятия

- •16.4. Жизненный цикл изделия

- •16.5. Обеспечение информационных систем на предприятии

- •16.6. Иерархия автоматизированных систем на предприятии

- •16.7. Общепроизводственные системы

- •Тема.6. Системы и технологии управления проектированием и

- •17.1.2. Программные продукты компании sap

- •17.1.2.1. Базисная технология системы r/3 фирмы sap

- •17.1.2.2. Sap erp

- •17.1.2.2. Sap plm

- •17.2. Информационная безопасность в cals-системах

- •17.2.1. Основные понятия и определения

- •17.2.2. Технологии построения защищенной сети виртуального предприятия

- •Лекция 18. Case – технологии Тема.7. Case-технологии компьютерного проектирования

- •Ibm Rational Rose

- •Visio поддерживает множество локальных языков

- •Тема.8. Case-средства анализа и синтеза проектных решений ис

- •Основы методологии проектирования ис

- •Структурный подход к проектированию ис

- •Состав функциональной модели

- •Иерархия диаграмм

- •Внешние сущности

- •Системы и подсистемы

- •Накопители данных

- •Потоки данных

- •Пример использования структурного подхода

- •Тема.9. Анализ, верификация и оптимизация проектных решений средствами сапр

- •Список литературы

16.4. Жизненный цикл изделия

CALS – это стратегия повышения эффективности, производительности и рентабельности процессов хозяйственной деятельности предприятий за счет внедрения современных методов информационного взаимодействия участников ЖЦ продукта.

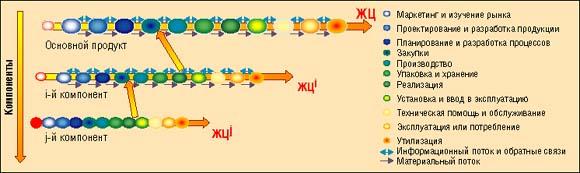

Жизненный цикл продукта, как его определяют стандарты CALS, — это совокупность процессов, выполняемых от момента выявления потребностей общества в определенной продукции до момента удовлетворения этих потребностей и утилизации продукта. Основные стадии жизненного цикла показаны далее на рисунках.

Процесс - - это совокупность взаимосвязанных ресурсов и деятельности, которая преобразует входящие элементы в выходящие. Ресурсами являются персонал, средства обслуживания, оборудование, технология, методология.

ЖЦ продукта присуще большое разнообразие процессов. Наиболее известные: производственный процесс, процесс проектирования, процесс закупок. Каждый из этих процессов, в свою очередь, состоит из технологических процессов и организационно-деловых процессов. Под технологическим процессом понимается часть производственного (или другого процесса), содержащая целенаправленные действия по изменению и (или) последующему определению состояния предмета труда. Под организационно-деловыми процессами понимаются процессы, связанные с взаимодействием людей (подразделений, организаций). Все процессы ЖЦ взаимосвязаны (см. рис.16.1).

Для общей характеристики этих процессов используется понятие «бизнес-процесс».

Бизнес-процесс – совокупность технологических и организационно-деловых процессов, выполняемая целенаправленно в рамках заранее заданной организационной структуры.

Бизнес-процессы могут быть разного масштаба: масштаба предприятия (в него вовлечены работники нескольких подразделений, например, снабжающих предприятие материалами и комплектующими), внутрицеховые, внутрилабораторные (например, изготовить деталь). Внутри одного бизнес-процесса часть составляющих его технологических и организационно-деловых процессов может быть организована в отдельный вложенный бизнес-процесс меньшего масштаба. Отдельные технологические и организационно-деловые процессы могут раскладываться наоперации(законченные части процесса, выполняемые на одном рабочем месте – выписать накладную, составить договор), которые в свою очередь делятся напереходы(законченные части операции, выполняемые одними и теми же средствами – позвонить, записать, фрезеровать).

Бизнес-процессы также различаются по типу деятельности:

основныебизнес-процессы (определяют основное направление деятельности предприятия: производство продукции, сервисное обслуживание, оказание услуг и т. п.);

вспомогательныебизнес-процессы (процессы, связанные с решением внутренних задач предприятия по обслуживанию основных бизнес-процессов);

бизнес-процессы управления (планирование деятельности предприятия, организация производства, контроль);

бизнес-процессы сети(взаимодействие с поставщиками и потребителями).

Анализ бизнес-процессов позволяет по-новому взглянуть на работу предприятия, уточнить обязанности работников, оценить эффективность использования ресурсов, увидеть недостатки, скрытые в организационной структуре. С момента введения термина «бизнес-процесс» появилось понятие «реинжиниринг бизнес-процессов» (Business Process Reengineering, BPR), которое подразумевает фундаментальное переосмысление и перепроектирование бизнес-процессов предприятия с целью повышения эффективности его работы.

В общем случае ЖЦ необходимо рассматривать как совокупность ЖЦ конечного продукта и ЖЦ входящих в него компонентов, результатов деятельности субпоставщиков. С этой точки зрения ЖЦ представляет собой древовидную структуру (см. рис. 14.2) [2]. Информационное взаимодействие субъектов, участвующих в поддержке ЖЦ, должно осуществляться в едином информационном пространстве (ЕИП). Для разрушения коммуникационных барьеров и реализации концепции CALS необходимо создать ЕИП для всех участников ЖЦ изделия (в том числе и для эксплуатационников).

Рис. 16.2. Жизненный цикл продукта и его компонентов

ЕИП должно:

аккумулировать всю информацию об изделии;

быть единственным источником данных о нем (прямой обмен данными между участниками ЖЦ исключен);

формироваться на основе международных, государственных и отраслевых стандартов.

Фундаментом CALS-технологии является система единых международных стандартов.

CALS-стандарты можно подразделить на три группы:

- функциональные стандарты, определяющие процессы и методы формализации;

- информационные стандарты по описанию данных о продуктах, процессах и средах;

- стандарты технического обмена, контролирующие носители информации и процессы обмена данными между передающими и принимающими системами.

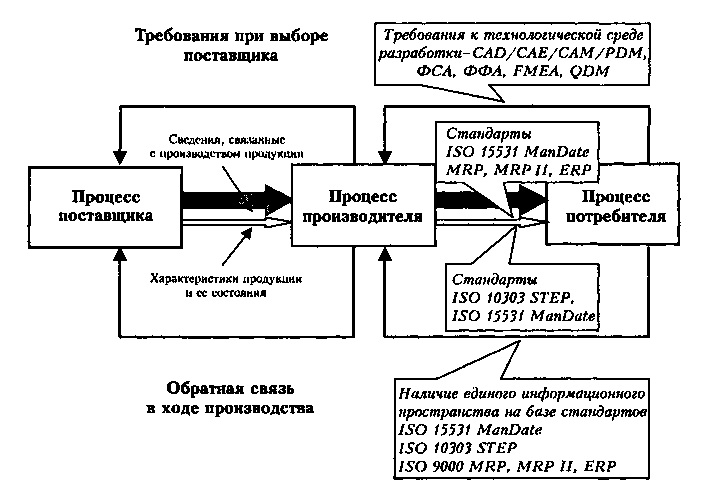

Место и роль информационных технологий и международных стандартов, а также взаимосвязь между ними, приведены на рис. 16.3. Суть этих технологий кратко изложена ниже.

Выходы, связанные с производством продукции как у поставщика, так и у производителя можно представить при использовании стандартов MRP, MRP II, ERP, ISO 15531 ManDate.

Характеристики продукции и ее состояния как у поставщика, так и у производителя можно представить при использовании стандартов ISO10303 STEP, ISO 15531 ManDate.

Требования потребителя и производителя учитываются при использовании ФСА, ФФА, FMEA, QFD.

Обратная связь между потребителем и производителем, а также между производителем и субпоставщиком может быть организована на базе стандартов ISO 9000, MRP, MRP II, ERP, ISO 15531 ManDate, ISO 10303 STEP.

ISO 15531 ManDate - стандарты из системы стандартов CALS -технологий. Предназначен для обеспечения коллективного доступа поставщика и потребителя к информации о производственном процессе поставщика. Использует согласованные со стандартом ISO 10303 STEP форматы представления данных.

Рисунок 16.3. Взаимосвязь между стандартами и бизнес-процессами на предприятии

ISO 10303 STEP - основное семейство стандартов из системы стандартов CALS-технологий (в настоящее время включает около сотни стандартов и проектов). Предназначен для обеспечения коллективного доступа поставщика и потребителя к информации о:

конструкции изделия;

процедурам испытаний изделия;

эксплуатационной документации на изделие;

другой информации по всем стадиям жизненного цикла изделия.

Разработан в конце 1980-х годов МО США при участии Министерства торговли США и предназначался первоначально для обеспечения поставок военной техники и технологий. В настоящее время все шире охватывает невоенные области.

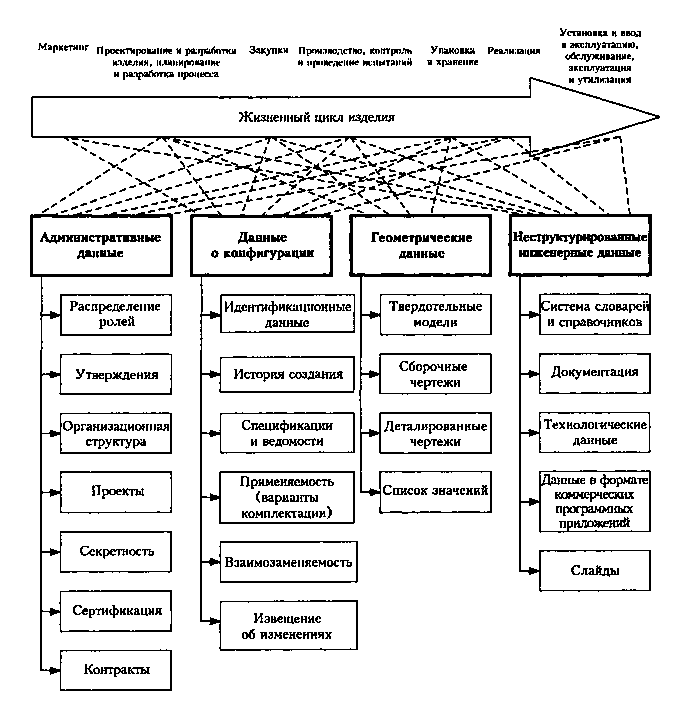

Важность управления данными об изделии, представленными в формате ISO 10303 STEP, связано со следующими обстоятельствами. Данные о конструкции изделия занимают значительную часть в общем объеме информации, используемой в ходе его жизненного цикла (ЖЦ). На основе этих данных решается ряд задач производства изделия, материально-технического снабжения, сбыта, эксплуатации, ремонта и др. (рис. 16.4).

Кроме стандартов, которые относятся к CALS, существуют и другие, часто используемые в бизнес-процессах.

ISO 9000 - семейство стандартов на системы качества предприятия. Система качества - часть системы управления предприятия, охватывающая основные бизнес процессы (в настоящее время более 20 процессов). Разработана в середине 1980-х годов как обобщение передового опыта по обеспечению качества и воплощение Глобальной Европейской концепции в области качества. Предназначена для решения следующих основных задач:

обеспечения климата доверия в экономике;

предоставления потребителю объективных доказательств способности поставщика к производству товаров и услуг определенного уровня качества;

повышения конкурентоспособности предприятий.

Рис. 16.4. Использование конструкторских данных в ходе ЖЦ изделия

Система качества является наиболее распространенным стандартом за всю историю ISO, их используют несколько сот тысяч предприятий практически во всех странах мира. Соблюдение требований стандарта в настоящее время рассматривается как пропуск на международный рынок товаров и услуг.

MRP - стандарт на планирование материальных ресурсов (Material Requirements Planing), первый из серии стандартов на планирование материальных ресурсов, разработан в 1960-х годах, обеспечивает согласование действий снабженческих, производственных и сбытовых подразделений по формированию заказов в реальном масштабе времени и материального учета. Не поддерживает нулевых производственных запасов и потому не обеспечивает поставок в режиме just in time (точно в срок).

Одним из наиболее распространенных методов управления производством в мире является стандарт MRP II (Manufacturing Resour-se Planning), разработанный в США и поддерживаемый американским обществом по контролю за производством и запасами - American Production and Inventory Control Society (APICS). MRP II - это набор проверенных на практике разумных принципов, моделей и процедур управления и контроля, служащих повышению показателей экономической деятельности предприятия.

С середины 1990-х годов стандарт MRP II применяется для планирования потребностей в распределении и ресурсах на уровне предприятия - Enterprise Resourse Planning, а интегрированные программные продукты, обеспечивающие такое планирование, называются ERP-системами (например, SAP R3, BAAN, MGF/PRO, Oracle Application).

Как известно, система класса MRP II имеет целью электронное моделирование всех основных процессов, реализуемых предприятием, таких как снабжение, запасы, производство, продажа и дистрибуция, планирование, контроль за выполнением плана, затраты, финансы, основные средства и т.д. Следует отметить, что Международный стандарт по управлению качеством процессов ISO 9000 обязывает иметь на предприятии указанные модели, хотя и не требует их электронной реализации.

ERP - дальнейшее развитие стандарта на организацию производства и материально-технического снабжения (Enterprise Resource Planing) - разработан в 1990-х годах. Поддерживает концепцию CIM (компьютеризованного интегрированного производства) и оптимального управления логистическими потоками в реальном масштабе времени, поставки в режиме just in time (точно в срок).

В настоящее время развивается в концепции DRP (Dynamical Resource Planing) - организации производства динамической конфигурации, в которой бизнес процессы могут оптимально изменяться, в зависимости от изменения задач. Поддерживает концепции глобализации бизнеса, работы в режиме 24x365 и т.д.

ФСА - функционально-стоимостной анализ - технология разработки и анализа продуктов, позволяющая сократить себестоимость продуктов на основе выравнивания соотношения «важность - стоимость» элементов продукции. Разработан в США в конце 1940-х годов, принят как стандарт большинством развитых стран в конце 1960-х.

ФФА - функционально-физический анализ - технология разработки и анализа технических систем, позволяющая разрабатывать продукты, реализующие эффективные принципы действия.

FMEA - анализ (Failure mode and effect analysis) - анализ причин и последствий дефектов для потребителей - метод анализа продуктов и процессов, позволяющий выявить элементы конструкции (анализ продуктов) или операции процессов (анализ процессов), имеющие повышенный потенциальный риск для потребителя и разработать предупреждающие мероприятия, снижающие риск до приемлемых величин. Разработан рядом авиакосмических фирм США в рамках программы полета к Луне НАС А в середине 1960-х годов. В настоящее время является фактическим стандартом в большинстве развитых стран.

QFD (quality function deployment) - развертывание функций качества - технология разработки и подготовки производства продуктов, позволяющая эффективно преобразовывать запросы потребителя в технические требования. Использует ряд последовательно перестраиваемых таблиц - «домиков качества» - для всех стадий разработки и подготовки производства изделий. Разработана в 1970-х годах в Японии. В настоящее время широко применяется в большинстве развитых стран, где рассматривается как эффективное оружие в конкурентной борьбе.