- •Міністерство освіти і науки, молоді та спорту україни

- •1. Загальні положення

- •2. Класифікація, призначення, типи і маркіровка компресорів

- •2.1. Об'ємні компресори

- •2.2. Турбокомпресори ( лопатеві компресори)

- •2.3. Основні деталі і складальні одиниці

- •3. Допоміжне устаткування

- •3.1. Допоміжні системи

- •3.2. Допоміжна апаратура

- •4. Трубопроводи.

- •4.1. Сталеві труби

- •4.2. Мідні труби

- •4.3. Гнуті і штамповані деталі трубопроводів

- •5. Арматура.

- •5.1. Лінійні компоненти фірми «Danffos»

- •5.2. Арматура фреонових компресорних агрегатів, що знаходяться в експлуатації.

- •6. Опори і підвіски трубопроводів

- •6.1. Опори трубопроводів

- •6.2. Підвіски трубопроводів

- •7.Монтажні роботи

- •7.1 Вимоги до фундаментів для монтажу компресорів

- •7.1.1 Фундаменти

- •7.1.2. Кріплення устаткування до фундаментів

- •7.2 Організація робочого місця

- •7.2.1. Засоби для виставки і вивіряння устаткування на фундаменті

- •7.2.2 Передмонтажна перевірка устаткування

- •8. Монтаж приладів контролю і управління компресорним і холодильним устаткуванням

- •8.1 Робочі режими

- •8.1.1 Режим standbay.

- •8.1.2.Звичайний режим.

- •8.1.3. Меню інформації.

- •8.1.4. Блокування клавіатури.

- •8.3.Термостатування

- •8.4. Відтавання

- •8.5. Вентилятори випарника

- •8.6. Аварійні повідомлення

- •8.7. Збереження інформації

- •8.8. Допоміжні функції.

- •9. Випробування і здача в експлуатацію компресорів

- •9.1 Підготовка до пуску

- •9.2 Обкатка і наладка компресора

- •10. Експлуатація поршневих компресорів

- •11. Вимоги техніки безпеки і виробничої санітарії до оснащення машинних відділень

- •11.1 Технічний огляд систем

- •11. 2. Хладонові системи

- •11.3. Заповнення системи хладоном

- •Література

2.3. Основні деталі і складальні одиниці

Незважаючи на велику різноманітність конструкцій, всі поршневі компресори, як правило, складаються з аналогічних за призначенням деталей і складальних одиниць.

Рама (станина, картер) є базовою деталлю компресора, на якій розташовуються деталі кривошипно-шатунного механізму, циліндри,направляючи крейцкопфів і всі допоміжні вузли. Звичайно рами відливають з сірого чавуну, іноді в конструкціях крупних і середніх компресорів зустрічаються зварні рами.

Рама здійснює внутрішній силовий зв'язок між циліндрами і корінними підшипниками, тому вона повинна володіти достатньою міцністю і жорсткістю. Симетричні рами вертикальних компресорів, що знаходяться переважно під дією розтягуючих і стискаючих сил, краще відповідають цим вимогам, ніж рами горизонтальних компресорів, що працюють також на вигин.

Рами малих і середніх поршневих компресорів роблять цілісними Для зручності регулювання положення рами при монтажі в підошві рами передбачають регулювальні гвинти. Вони знаходяться поблизу фундаментних болтів 6, але не ближче ніж за 100 мм, щоб гвинти не розміщати проти колодязів під фундаментні болти.

Циліндри компресорів виконують з повітряним або водяним охолоджуванням стінки. Циліндри з повітряним охолоджуванням (рис. 2.8), мають на зовнішній поверхні кільцеві або подовжні ребра. Ці циліндри відрізняються простотою у виготовленні і при експлуатації, застосовують їх переважно в машинах малої продуктивності. Циліндри компресорів середньої і великої продуктивності, іноді мають окрім робочої порожнини водяну сорочку

Циліндри повинні бути жорсткими. Їх деформація підсилює знос робочої поверхні дзеркала циліндра, поршня і поршневих кілець і викликає необхідність в збільшенні зазору між поршнем і циліндром.

Рис. 2.8 Циліндри з повітряним охолоджуванням:

Щоб не допускати на робочій поверхні циліндра утворення уступів від вироблення кільцями, її закінчують конічними збігами, розташованими таким чином, що перше і останнє кільце перебігають кромки робочої поверхні на 1- 2 мм. Для полегшення збірки з поршнем кут конуса іноді розширюють до діаметру поршневих колій у вільному стані.

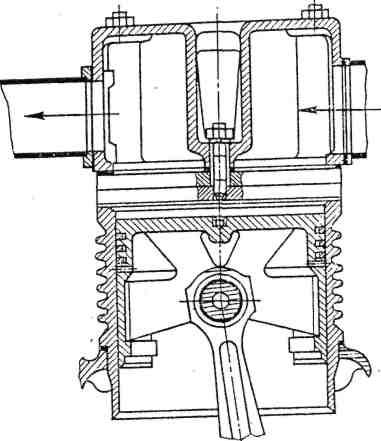

Поршень – рухома деталь машини, що щільно перекриває поперечний перетин циліндра і що переміщається у напрямі його осі. У компресорах застосовують поршні тронкові і диференціальні.

Тронкові поршні (рис 2.9) застосовують в безкрейцкопфних компресорах; вони з'єднуються з шатуном шарнірно за допомогою поршневого пальця. На перших ступенях компресора використовують алюмінієві, а на других з метою урівноваження зворотно-поступальних рухомих частин – чавунні поршні.

Поршневі пальці для зменшення їх маси роблять трубчастої форм: з прямими циліндровими або конічними внутрішніми поверхнями. Кінцями палець встановлюють в бобишку тронкового поршня, середню частину пальця охоплює підшипник верхньої головки шатуна.

Рис. 2.9 Тронковий поршень:

1 – бобишки, 2 – спідниця, 3 – днище

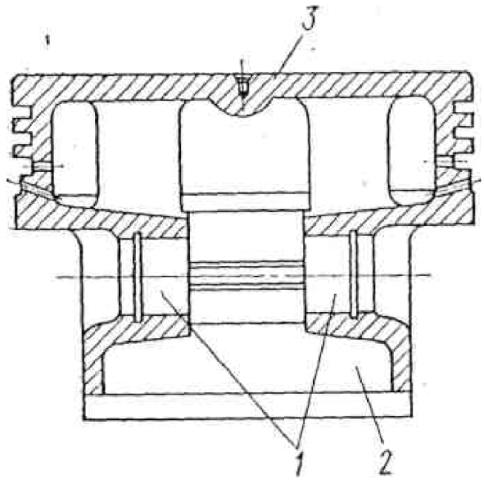

Дискові поршні (рис. 2.10) застосовують в компресорах крейцкопфного типу. З метою урівноваження сил інерції зворотно-поступальних рухомих частин поршні ступенів низького тиску частіше роблять зварними із сталі або відливають з алюмінієвих сплавів, а вищих ступенів роблять литими з чавуну і суцільними. Для підвищення жорсткості і міцності дискові поршні забезпечують радіальними ребрами 1.

Поршні великого діаметру горизонтальних компресорів забезпечують спеціальною несучою поверхнею 2. Для можливості теплового розширення поршня несучу поверхню його обмежують кутом 90 або 120°, обробляючи цю ділянку за розміром циліндра і передбачаючи на решті частини зазор між циліндром і поршнем δ = 0,0015D, де D – діаметр циліндра.Несущу поверхню поршня розташовують між поршневими кільцями або по обидві сторони від них.

Рис. 2.10. Дисковий поршень:

1 – ребра, 2 – що несе поверхню

Диференціальні поршні (мал. 2.11) застосовують у тому випадку, коли циліндри різного тиску розташовані в одному ряду; наприклад, на циліндрі низького тиску розташований циліндр вищого тиску.

Поршневі кільця (рис 2.12) призначені для ущільнення зазору між поверхнями циліндра і поршня, а також для відведення теплоти від поршня в стінки циліндра. Для забезпечення герметичності поршня кільце, щоб воно щільно притискалося до внутрішньої поверхні циліндра, роблять розрізним, причому діаметр його у вільному стані дещо більше діаметру циліндра. Працююче кільце притискається зовнішньою ущільнюючою поверхнею до дзеркала циліндра тиском газу і силами пружності кільця.

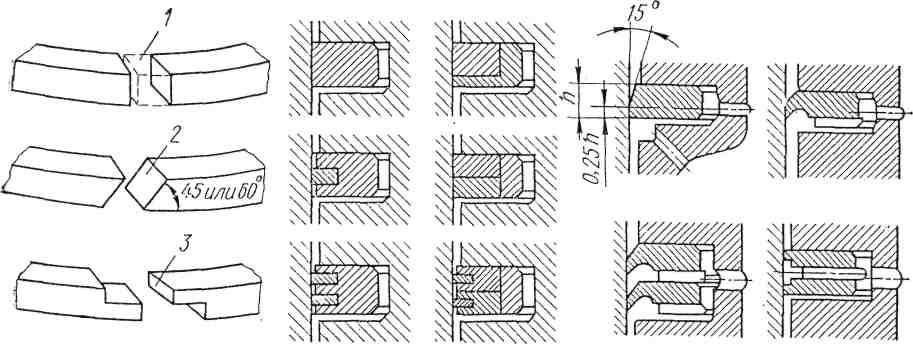

Кільця звичайно виготовляють прямокутного перетину. Розріз кільця, так званий замок, може бути прямим 1, косим 2 або ступінчастим (внахлестку) 3.

а) б) в)

Рис. 2.12. Поршневі кільця:

а – форма замку, б – що ущільнюють кільця, в – мастилозьємні кільця; 1 – 3 – прямі, косі і ступінчасті замки

Найбільшого поширення набули поршневі кільця з чавуну. При високому тиску в циліндрі застосовують сталеві і бронзові кільця, комбіновані з чавуну і бронзи (рис 2.12,), чавунні з антифрикційними набиваннями в канавках на кільцях, текстолітові кільця з капрону, хромовані сталеві і чавунні і тощо.

У компресорах, що працюють без змащування циліндрів, знаходять застосування поршневі кільця, виготовлені з композицій на основі фторопласту-4. Конструкція таких кілець аналогічна показаним на рис. 2.12, а.

Для скидання надлишків масла із стінки циліндра в безкрейцкопфних компресорах застосовують мастилозьємні кільця різної конструкції (рис. 2.12, в). При русі поршня до валу гостра нижня кромка кілець знімає масло із стінки і через отвори в поршні відводить масло в картер.

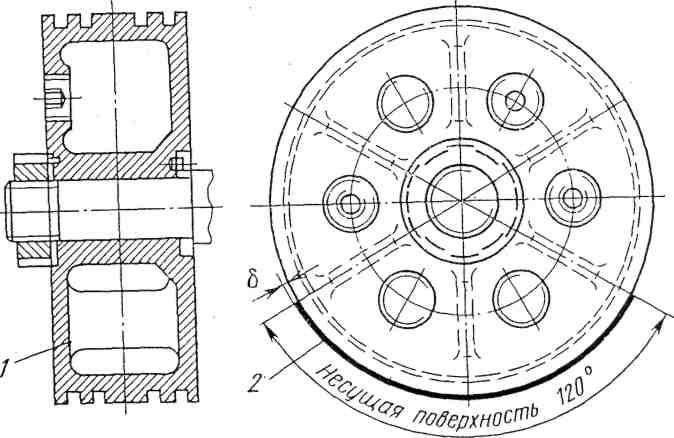

Сальник (сальникове ущільнення) – деталь машин, яка

герметизує зазор між рухомою і нерухомою частинами машини (наприклад, між валом і картером)

Рис 2.13

Розрізняють сальники сильфонні (а), мембранні (б) та з плаваючими кільцями тертя (в).

Матеріалом для виготовлення сальників є цілісні металеві ущільнюючі кільця, та кільця з пластичного антифрикційного матеріалу, більш за все з графіту.

Клапан – механізм управління витрати газу. У поршневих компресорах застосовують різні типи і конструкції самодіючих клапанів: кільцеві, смугові, прямоточні і ін. Клапани називаються самодіючими тому, що вони відкриваються і закриваються автоматично: відкриваються від різниці тиску до і після клапана, а закриваються під дією пружин (у смугових і прямоточних клапанах роль пружин виконує сама пластина). На кожному циліндрі компресора встановлюють всмоктуючі і нагнітальні клапани, принциповий пристрій яких однаковий.

Рис. 2.14.Клапани компресорів малої продуктивності;

Пружні (а), жорстки (б) та інша форма пружних клапанів

(в г д)

.

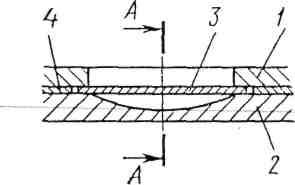

Смугові клапани (рис.2.15) виконують з самопружинячими пластинами 3, які мають форму прямокутних смуг. У вільному стані вони прилягають до сідла 1, але під тиском газу вигинаються по дузі поглиблень в обмежувачі підйому 2 і відкривають прохід для газу в обмежувачі підйому. Як тільки тиск «до» і «за» пластиною зрівняється, пластина випрямляється і закриває собою отвір в сідлі клапана. Прямокутні вирізи внаправляючих 4 утворюють кубла для пластин 3.

Смугові клапани складаються з комплекту осередків, розташованих в одному або декількох рядах.

|

|

А-А

|

Рис 2.15 Смуговий клапан:

1 – сідло; 2 – обмежувач підйому; 3 – пластина;

4 – що направляють (направляючі)

Шатун (рис.2.16) – деталь кривошипно-шатунного механізму, передавальна рух поршня або крейцкопфа на кривошип колінчастого валу. Частина шатуна,яка служить для під'єднування до колінчастого валу, називається кривошипною головкою 6, а протилежна частина – поршневою головкою 1. Обидві головки сполучає стрижень 3, або тіло шатуна.

Поршнева головка 1 нероз'ємна, в ній встановлений поршневий палець. Для зменшення тертя між поршневим пальцем і поршневою головкою 1 в останню запресовується бронзова втулка 2.

У деяких конструкціях шатунів замість втулки встановлюють голчатий підшипник. Для зменшення тертя до поршневої головки підводиться також масло від кривошипної головки по каналу 5.

Кривошипна головка 6, як правило, роз'ємна для зручності збірки і розбирання деталей кривошипно-шатунного механізму і складається з двох частин: верхньої головки, що становить одне ціле із стрижнем 3,і нижньої кришки 8.

Рис. 2.16. Шатун.

1-поршнева головка; 2-втулка 3-стрижень,4- шатун, 5 – канал, 6 – кривошипна головка, 7 – верхня головка шатуна, 8 – кришка, 9 – шатуний болт, 10 – гайка, 11- шплінта, 12 – вкладиш.

Кришка 8 сполучена з верхньою головкою 7 шатуними болтами 9 з гайками 10. Щоб уникнути мимовільного відкручування гайки шплінтують. Для зменшення тертя між кривошипною головкою 6 і кривошипом колінчастого валу в кривошипній головці встановлюють вкладиші 12,на які подається масло по свердленню колінчастого валу.

Вкладиші складаються з двох однакових частин. У сучасних компресорах застосовують тонкостінні вкладиші товщиною 0,02 - 0,05 d, де d – внутрішній діаметр вкладиша. Такі вкладиші не мають прокладок в стиках. Їх обробляють і контролюють в калібрі так, щоб кінець вкладиша, навантажений силою, рівної 10–15% поршневої сили, виступав над поверхнею калібру на (0,0006— 0,0009) d. За цієї умови зовнішня поверхня вкладиша, притиснута кришкою 8, точно повторює циліндрову форму розточування під вкладиш, чим забезпечується правильна форма зазору, необхідна для утворення масляного клину. Вкладиші фіксують в кублі.

Колінчастий вал – ланка кривошипно-шатунного механізму, що обертається, складається з декількох співісних корінних шийок, що спираються на підшипники, і одного або декількох колін, кожне з яких складене з двох щік і однієї шийки, сполученої з шатуном. Осі шатунних шийок зміщені щодо осі обертання колінчастого валу. Щоки звичайно мають противаги для урівноваження колінчастого валу при роботі.

Колінчастий вал — одна з найбільш напружених деталей кривошипно-шатуного механізму. При роботі компресора вал сприймає періодично діючі сили від тиску газів і сили інерції рухомих мас. Ці сили викликають в колінчастому валу різні деформації (скручування, вигин, стиснення і розтягування), а також тертя і знос шийок валу. Колінчастий вал повинен володіти достатньою міцністю, жорсткістю і зносостійкостю поверхонь, що труться (шийок).

Колінчасті вали виготовляють з якісних вуглецевих і легованих сталей. Останнім часом знаходять все більше застосування литі вали з високоміцного чавуну.

Для підвищення зносостійкості поверхні шийок сталевих валів, що сполучаються з підшипниками ковзання, піддають поверхневому гарту струмами високої частоти на глибину 2-3 мм.

При установці валу на підшипниках ковзання змащувальне масло до всіх корінних і шатунних підшипників підводиться по отворах у валу через один з корінних підшипників.