- •Міністерство аграрної політики та продовольства україни

- •1. Загальні відомості

- •1.1. Класифікація токарних різців.

- •1.2. Основні види точіння.

- •1.3. Вплив кутів різця на процес різання.

- •1.4. Дрібнення стружки.

- •1.5. Оптимальний знос різців.

- •2. Методика призначення раціональних режимів різання.

- •Порядок призначення режиму різання наступний.

- •2.1. Вибір матеріалу, геометричних параметрів ріжучої частини і розмірів токарних різців.

- •2.1.1. Вибір матеріалу ріжучої частини різця.

- •2.1.2. Визначення геометричних параметрів ріжучої частини і розмірів різця.

- •2.2. Призначення глибини різання.

- •2.3. Призначення величини подачі.

- •2.4. Визначення швидкості різання.

- •3.5. Перевірка обраного режиму різання

- •3.5.1. Перевірка за потужністю приводу шпинделя верстата

- •3.5.2. Перевірка по міцності механізму поздовжньої подачі.

- •3.5.3. Перевірка по міцності державки різця.

- •3.5.4. Перевірка по міцності платівки твердого сплаву.

- •3. Розрахунок часу виконання операції.

- •3.1. Визначення основного часу.

- •4. Розрахунок потреби в обладнання.

- •5. Техніко-економічна ефективність.

- •Приклад розрахунку режим а різання

- •1. Вибір токарного різця.

- •4.2. Визначаємо частоту обертання шпинделя, об/хв, за розрахунковою швидкості різання:

- •5.2. Перевірка по міцності механізму поздовжньої подачі верстата.

- •5.3. Перевірка по міцності державки різця

- •5.4. Перевірка по міцності пластинки твердого сплаву різця.

- •6. Розрахунок часу виконання операції.

- •6.1. Розрахунок основного часу.

- •6.2. Розрахунок штучного часу.

- •7. Розрахунок потреби в обладнанні.

- •Додатки

- •Відмінні ознаки різців

- •Вибір типових марок твердого сплаву

- •Розміри прохідних відігнутих різців з пластинкою з твердого сплаву

- •Форми передньої поверхні

- •Кути ріжучої частини різців

- •Значення кутів φ і φ1

- •Геометричні параметри ріжучої частини різця з непереточуваними пластинками

- •Припуски для обробки зовнішніх циліндричних поверхонь

- •Подача при чистовому точінні

- •Подача при чорновому зовнішньому точінні різцями з пластинками із твердого сплаву та із швидкоріжучої сталі

- •Значення коефіцієнта і показників степеня у формулах швидкості різання

- •Поправочний коефіцієнт Kμv, що враховує вплив фізико-механічних властивостей оброблюваного матеріалу на швидкість різання

- •Значення коефіцієнта Kr і показника степеня nv у формулі для розрахунку коефіцієнта оброблюваності Kμv

- •Поправочний коефіцієнт Knv враховує вплив стану поверхні заготовки на швидкість різання

- •Поправочний коефіцієнт Kuv, що враховує вплив матеріалу інструмента на швидкість різання

- •Поправочні коефіцієнти які приймаються до уваги параметрів різця на швидкість різання

- •Поправочний коефіцієнт Коuv, враховуючи вплив виду обробки на швидкість різання

- •Значення коефіцієнтів і показників степеня в формулах сили різання при точінні

- •Поправочний коефіцієнт Кμр, для сталі й чавуну, який враховує вплив якості оброблюваного матеріалу на силову залежність

- •Величини сили різання Рz, що допускаються міцністю пластинок твердого сплаву

- •Поправочні коефіцієнти, що враховують вплив геометричних параметрів ріжучої частини інструмента на складові сили різання при обробці сталі і чавуну

- •Допоміжний час на установку, вивірку і зняття деталі

- •Допоміжний час на робочий хід

- •Допоміжний час на вимірювання

- •Підготовчо-заключний час

- •Паспортні дані токарних верстатах

- •Вихідні дані до розрахунково-графічної роботи №1

1.3. Вплив кутів різця на процес різання.

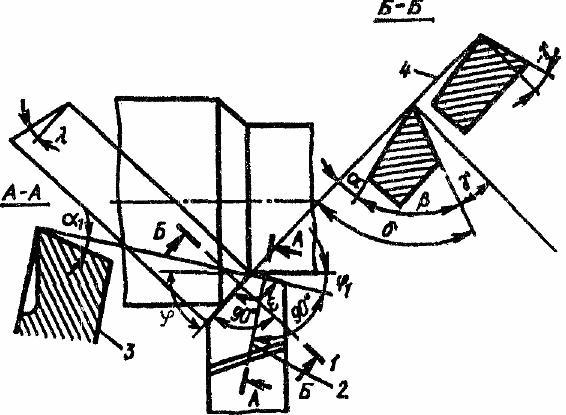

Кути різця розглядаються в головній Р, допоміжній Рτ1, січних площинах і в плані (мал. 4). Кути ріжучої частини різця впливають на процес різання. Задні кути α і α1, зменшують тертя між задніми поверхнями інструменту і поверхнею оброблюваної заготовки, що веде до зниження сили різання та зменшення спрацювання різця; але надмірне збільшення заднього кута призводить до ослаблення ріжучої кромки різця. Рекомендується при обробці сталевих і чавунних деталей задні кути виконувати в межах 6-12º.

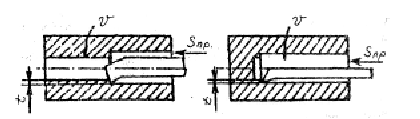

Мал. 3. Розточування отворів: а-наскрізних, б-глухих

Мал. 4. Кути токарного різця в статичному стані:

1 - слід головної січної площині Рτ; 2 - слід допоміжної січної площини Pτl; 3 - слід основної площини Pv; 4 - слід площини різання Рп

Із збільшенням переднього кута γ зменшується робота, що витрачається на процес різання, і зменшується шорсткість оброблюваної поверхні. При обробці м'яких сталей γ=8-20°, а при обробці дуже твердих сталей роблять навіть негативний кут γ=-5...-10°.

Головний кут в плані φ визначає співвідношення між радіальною і осьовою силами різання. При обробці деталей малої жорсткості φ беруть близьким або рівним 90°, так як в цьому випадку радіальна сила, що викликає вигин деталі, мінімальна. Залежно від умов роботи приймають φ=10-90°. Найбільш поширеною величиною кута різця в плані при обробці на універсальних верстатах є φ=0-45°. Допоміжний кут в плані φ1=0-45°, найбільш поширений φ1=12-15°.

Кут нахилу головної різальної кромки λ визначає напрямок сходу стружки. При позитивному куті λ стружка має напрямок на оброблену поверхню, при негативному λ - на оброблювану поверхню. Найчастіше кут λ дорівнює 0º. Не рекомендовано при чистової обробки приймати позитивний кут λ.

1.4. Дрібнення стружки.

У процесі обробки зливна стружка часто заважає проводити високопродуктивно процес точіння, так як вона заплутується навколо деталі та інструменту і змушує часто припиняти обробку з метою її видалення.

Для забезпечення швидкісного точіння в'язких сталей застосовують ряд способів дроблення стружки в процесі обробки:

- підбір геометрії інструменту та режимів різання;

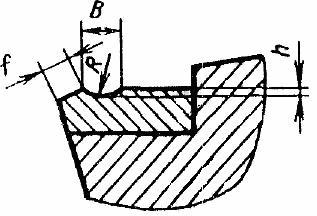

- виготовлення на передньої поверхні різців стружколомних лунок (мал. 5) і уступів (порожків);

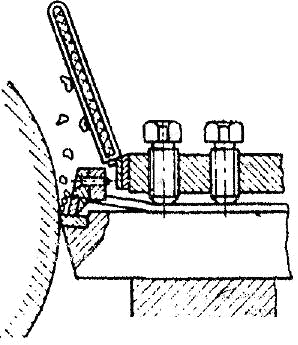

- установка на передній поверхні накладних стужколомів (мал. 6).

Дрібнення стружки можна забезпечити шляхом додання головної різальної кромки позитивного кута +λ, заточування негативного переднього кута γ=10-15° і відповідного поєднання глибини різання t і подачі S в межах t/S=5-8.

У табл. 1 наведені рекомендовані кути заточування залежно від співвідношення t і S.

Таблиця 1

Кути заточування і фаска залежно від глибини різання t і подачі S для різців, оснащені твердим сплавом

|

Тип різця |

φ |

γ |

γ |

λ |

F |

|

град. |

мм | ||||

|

Прохідний |

45 |

0 |

-5 |

0 |

4* |

|

Прохідний |

60 |

10 |

-2 |

+18 |

2,5 |

|

Підрізний |

90 |

-3 |

- |

0 |

4 |

|

Підрізний |

90 |

+15 |

- |

+15 |

1,5 |

* при t≥4 і S≥0,3 мм.

Мал. 5. Різець зі стружколомною лункою

Мал. 6. Різець з накладним стружколомом і стружковідбивним екраном