- •1. Назнчение технологической оснастки и ее особенности в зависимостии серийности производства. Классификация технолгической оснастки.

- •2. Установочные элементы и их назначение. Условные обозначения опор и установочных учтройств согласно гост. Материалы, применяемые для изготовления опор.

- •3. Установка детали на плоскость, на плоскость и перпендикулярные к ней отверстия, на плоскость и два отверстия. Особенности конструирования установочных элементов. Материалы и термообработка.

- •4. Назначение зажимов и особенности их конструкций в зависимости от схемы приспособления

- •6. Особенности конструкций и эксплуатации винтовых и клиновых зажимов. Примеры их использования в приспособлениях. Величина усилия зажатия, создаваемая данным механизмом.

- •7. Особенности конструкций рычажных зажимов. Возможные типовые схемы и величина создаваемого ими зажимного усилия, эскиз конструкции рычажного зажима.

- •8. Особенности конструкции г-образных зажимов, простых и поворотных. Эскиз конструкции. Применяемые материалы.

- •9. Цанговые зажимные устройства, особенности их конструкций и область применения. Величина усилия зажима. Применяемые материалы.

- •10. Виды приводов зажимных устройств и их условное обозначение по гост. Особенности конструкций пнев- и гидравлических приводов. Величина создаваемого усилия.

- •11. Особенности применения электромеханическогг и инерционного приводов. Схемы магнитного и вакуумного приводов.

- •12. Передаточные механизмы, их назначение и особенности конструкций для разных типов механизмов.

- •13. Виды самоцентрирующих устройств и их особенности для различных типов приспособлений. Условное обозначение: токарного патрона, цанговой и гидропластовой оправки.

- •16. Элементы для направления режущего инструмента. Особенности их конструирования в зависимости от назначения. Материалы, твёрдость. Пути повышения срока службы. (стр.159,283,72)

- •17. Вспомогательный инструмент. Классификация вспомогательного инструмента по виду оборудования и режущего инструмента. Пример конструкции вспомогательного инструмента.

- •18. Контрольные приспособления и их назначение.

- •19. Узлы контрольных приспособлений. Требования к ним. Особенности конструирования.

- •20. Приспособоения с гидропластом. Виды приспособлений. Особенности конструирования. Определение исходной силы.

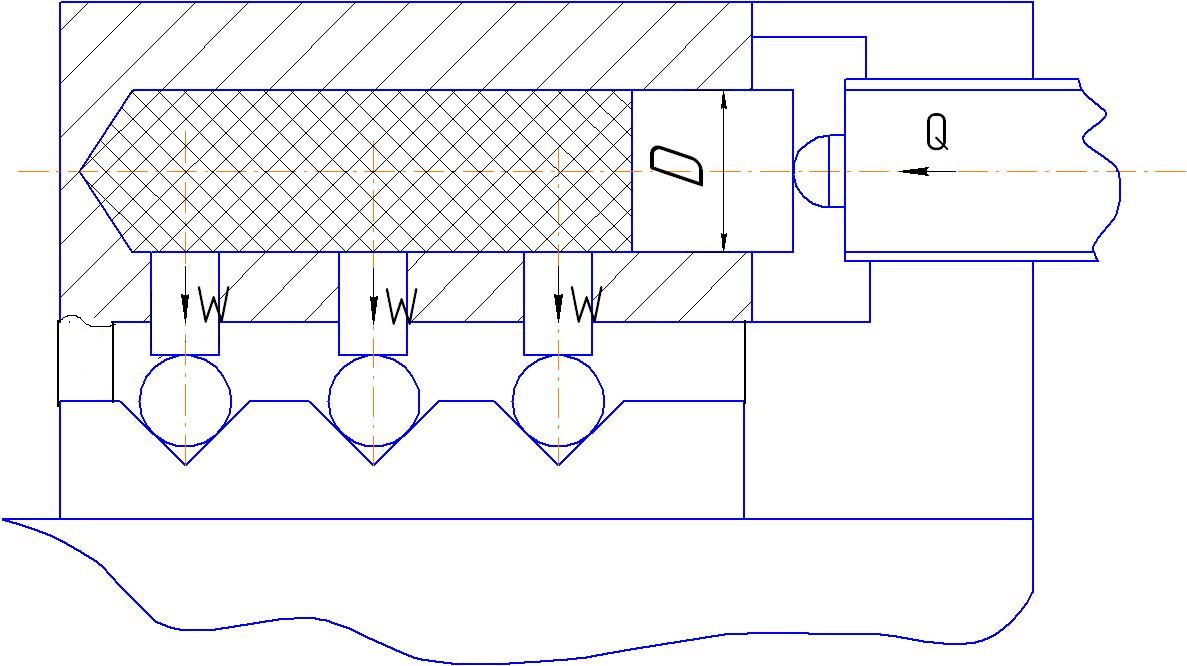

20. Приспособоения с гидропластом. Виды приспособлений. Особенности конструирования. Определение исходной силы.

Гидропласт - резиноподобное вещество, состоит из полихлорвиниловой смолы, дибутилфталат, стират кальция, вакуумное масло. Т плавления 120..160 градусов. Гидропласт заливают в нагретое до 100..120 градусов приспособление.

Существует 2 типа приспособлений с гидропластом:

1.Гидропласт служит средством выравнивания усилия зажима в многоконтактном приспособлении.

Плунжеры индивидуально притёрты к отверстию с зазором не более 10 мкм.

2.Приспособления,

у которого исходное усилие приложено

к гидропласту.

Особенности конструирования.

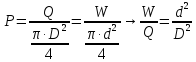

Обычно d=D → W=Q.

Большие деформации приспособления возможны. После отжима винта плунжеры не возвращаются в исходное положение; следовательно необходимы возвратные пружины и возможность возвратного движения поршня. Внутренние полости, заполненные гидропластом полируются (9-10 класс шероховатости). Острые кромки, особенно при резких поворотах и каналах, скругляются и полируются. Гидропластовые полости должны иметь каналы для выхода воздуха при заливке. На каждые 100 мм длины канала теряется примерно 5% давления. Гидропласт заполняется в нагретые до 100-120◦ полости.