1 ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И НАПР-Я РАЗВИТИЯ АВТОМАТИЗАЦИИ. АВТОМАТИЗАЦИЯ И МЕХАНИЗАЦИЯ. ВЫБОР МЕТОДА УПРАВЛЕНИЯ

Механизация – это начальная ступень при переходе к автоматизации производства, она направлена на замену ручного труда трудом машин, т. е. применение специальных технологических средств и приспособлений с целью снижения трудоёмкости операции и повышение их производительности.

Объектом механизации служит отдельная операция какого-то технологического процесса ( применение пневмовинтовёрта на операции сборки).

Автоматизация – это ряд мероприятий технического или организационного плана, направленных на эффективное управление тех. процессом.

Объектом автоматизации является сам техпроцесс или его часть, т. е. включаются такие операции, как передача детали от одного станка к другому, промежуточный контроль обрабатываемых деталей и др.

Выбор метода управления оборудованием при автоматизации производства.

Управление автоматизированным оборудованием определяет эффективность средства автоматизации и достижение указанных выше преимуществ. При этом выбор метода управления основывается на:

выполняемой технологической операции;

требуемой переналаживаемости оборудования;

специфических возможностях оборудования

В настоящее время применяются три основных метода управления:

Путевой.

Центральный.

Комбинированный.

Сущность путевого метода сводится к последовательному включению в работу тех или иных механизмов, узлов, станков после срабатывания предыдущего механизма, узла и т.д. Для этого в автоматике управления предусматриваются особые элементы, называемые датчиками конечного положения, которые обеспечивают контроль конечного положения подвижного узла; включение последующих движений инструмента осуществляется при срабатывании датчика.

Достоинства метода:

простота конструкционного исполнения

высокая надёжность работы оборудования в целом

Недостатки:

разбросанность элементов управления на большие площади

затрудняет обслуживание

метод не позволяет менять последовательность включения в работу узлов, станков и т.д. Поэтому такие системы обладают недостаточной гибкостью управления.

Данный метод целесообразно применять для управления простыми видами оборудования или отдельными узлами.

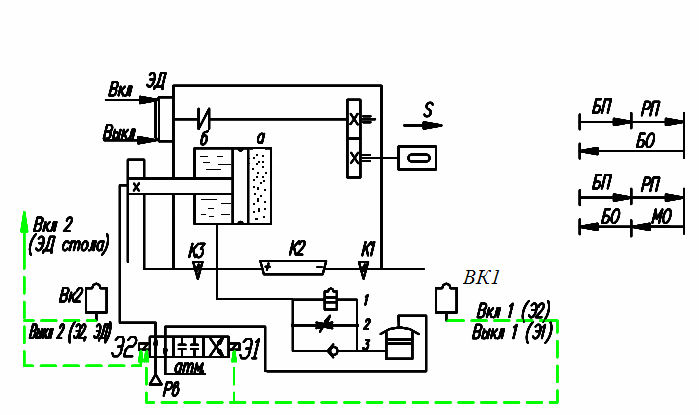

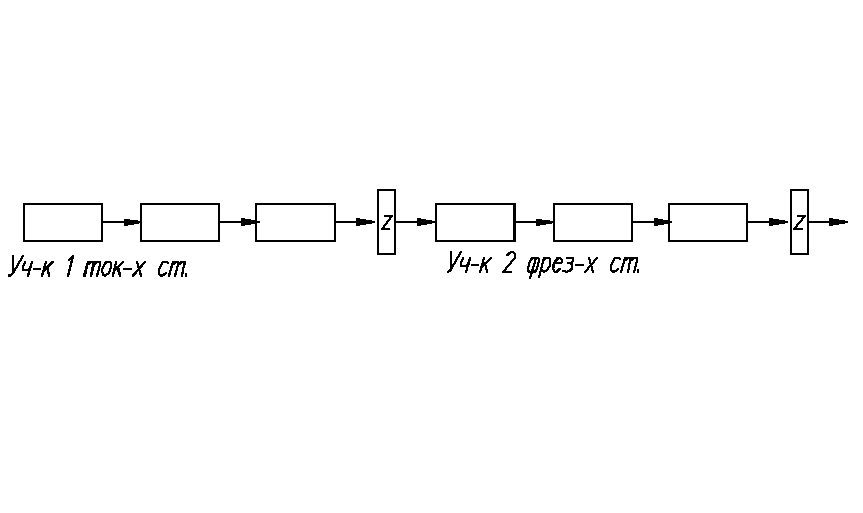

Структурная схема данного метода.

Ст.1

Ст.1 ![]() Ст.2

Ст.2![]() Ст.n

Ст.n ![]()

…

…

ВК1 ВК2

ВК1 ВК2

Вкл1.

вкл2 вкл.n

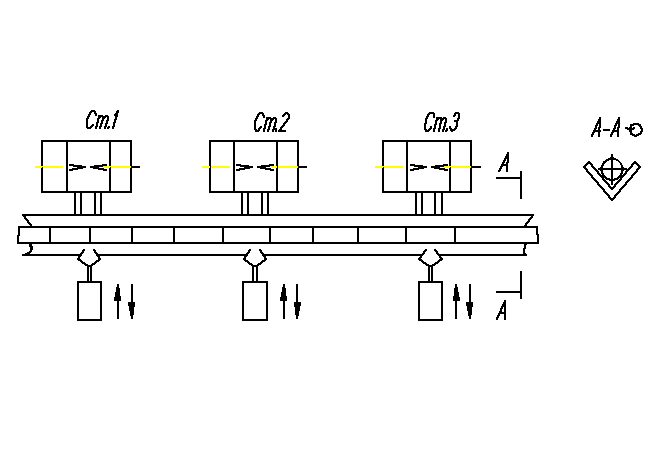

Центральный метод. Управление оборудованием производится в функции времени. Для этого используется общее управляющее устройство, которое в зависимости от сложности процесса управления конструктивно может варьироваться от электромеханического устройств типа командоаппаратов до общей центральной управляющей ЭВМ.

Структурная схема метода командоаппарат.

Р

Ст.1 Ст.2 Ст.3

Вкл.3 Вкл.1

Вкл.3 Вкл.1

Вкл.2

Вкл.2

БВК

БВК

Б

БВК – блок конечных выключателей.

Р – редуктор.

Б – барабан с переставными упорами или кулачками.

М – электродвигатель.

Суть метода сводится к последовательному включению работы станков от соответствующего конечного выключателя, причём последовательность можно менять за счёт положения самого упора на барабан. Таким образом, определяется момент запуска станка, который выполняет заданную обработку и возвращается в исходное положение в соответствии со своим конструктивным исполнением или по программе.

Достоинства метода:

все элементы управления собраны в одном устройстве, что облегчает его обслуживание и его переналадку;

Легко можно менять последовательность включения станков или узлов станка в соответствии с базовой технологией (достаточно переустановить упоры).

Метод применим в автоматических линиях недостаточной сложности, т.к. обладает недостатками:

отсутствие контроля за исполнением предыдущих исполняющих команд.

3.Комбинированный метод. Он сочетает в себе достоинства первых двух методов, т.е. осуществляет контроль за срабатыванием отдельных узлов или станков, также позволяет менять последовательность. Применяется метод в наиболее ответственных случаях при проектировании сложных автоматических линий.

Недостаток метода – повышенная сложность элементной базы.

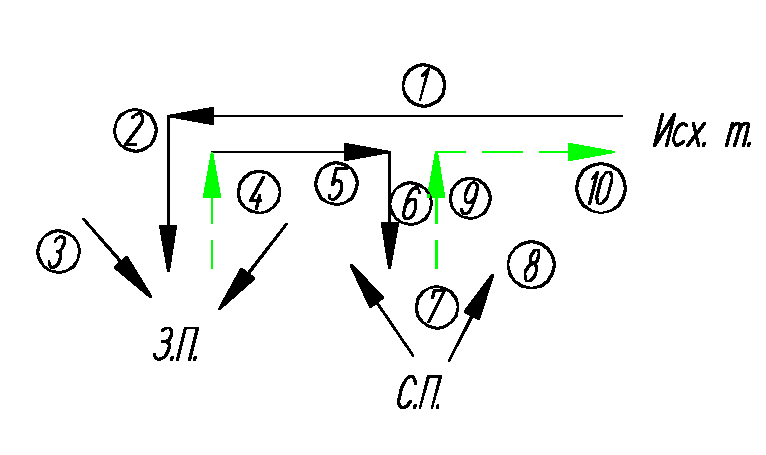

Структурная схема комбинированного метода.

![]()

![]()

![]()

Ст.1

Ст.2 Ст.3

Ст.1

Ст.2 Ст.3

Р

ВК1 ВК2 ВК3

ВК1 ВК2 ВК3

Вкл3(ЭД)

Вкл.2 Выкл(ЭД)

БВК

БВК

Вкл1(ЭД)

от ПУ

Примечание: на схеме подключён один станок другие аналогично. Вращение прерывистое.

2 КОЛИЧЕСТВЕННАЯ ОЦЕНКА АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА:ПРОИЗВОДИТЕЛЬНОСТЬ, ЕЕ РАСЧЕТ, ВЗАИМОСВЯЗЬ ВИДОВ ПРОИЗВОДИТЕЛЬНОСТИ. ГИБКОСТЬ.

Производительность – это показатель эффективности применяемого автоматизированного оборудования, показывающий количество деталей, выпускаемых данным оборудованием в единицу времени.

Так как процесс автоматизации является сложным и многоступенчатым, то и производительность рассчитывается в несколько этапов.

Производительность бывает: минутная (дет/мин) – неудобная для практического применения; часовая (дет/час) – удобная; сменная (дет/смену) – для нормирования труда.

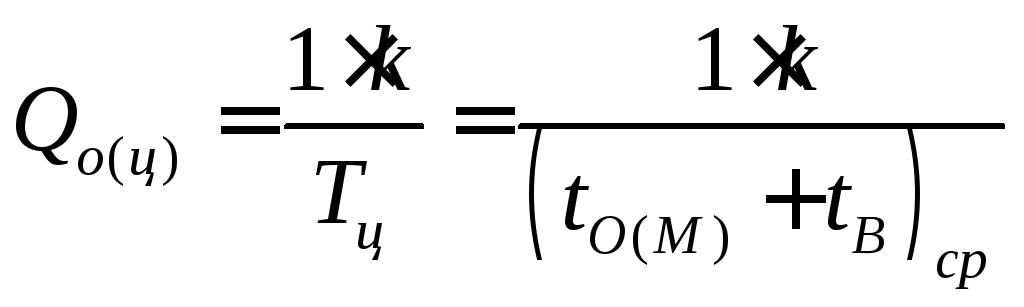

1) Ожидаемая (цикловая) производительность. Она учитывает затраты времени, входящие в рабочий цикл данного оборудования:

где k = 60 (дет/мин) или k = 3600 (дет/час);

tо(м) – машинное время на изготовление определённой детали, мин (берётся из разработанных техпроцессов);

tв – вспомогательное неперекрываемое время, входящее в рабочий цикл, мин (берётся из нормативов)

Данная величина определяется предварительно до изготовления детали и учитывает лишь цикловые потери времени; она же указывается на чертежах оборудования.

2) Технологическая производительность.

где tпл – время плановых простоев оборудования, связанные с переналадкой, плановыми ремонтами и т.п.; (берётся из соответствующих нормативов на данное оборудование);

tн – затраты времени, связанные с простоем оборудования из–за его недостаточной надёжности. Это случайная величина, поэтому сама производительность определяется по истечении одного месяца после изготовления детали. Специально ведутся журналы наблюдений, где показываются причины отказов оборудования и время их ликвидации. Можно с некоторой степенью точности прогнозировать эти затраты, учитывая опыт аналогичных предприятий или учитывая 2 показателя: наработку на отказ, наработку до первого отказа.

3) Фактическая производительность.

где tорг – затраты времени по организационным причинам (несвоевременная подача заготовок, отсутствие энергоносителя, программного обеспечения и т.п.).

Этот показатель определяется в течение длительной эксплуатации оборудования (в течение 1 года).

Вывод: данная формула учитывает все виды затрат и является самой точной. Формула используется для готовой и действующей автоматической линии и ГПС по данным, собранным примерно за 1 год работы.

Таким образом, идет постепенное уточнение данного показателя, так как всегда существует соотношение между тремя ее составляющими:

![]()

Гибкость – это одна из основных характеристик серийного автоматизированного производства. Она касается как самого оборудования, так и тех. процессов.

Машинная гибкость – это способность станочной системы продолжать механообработку при отказе некоторых ее элементов. Она характеризует надежность данной станочной системы.

Структурная гибкость – это способность станочной системы к наращиванию или сокращению своего объема без ее существенной модернизации.

Технологическая гибкость – это способность станочной системы производить обработку деталей в заданном объеме, с требуемой точностью, в установленные производственные сроки и различными технологическими методами.

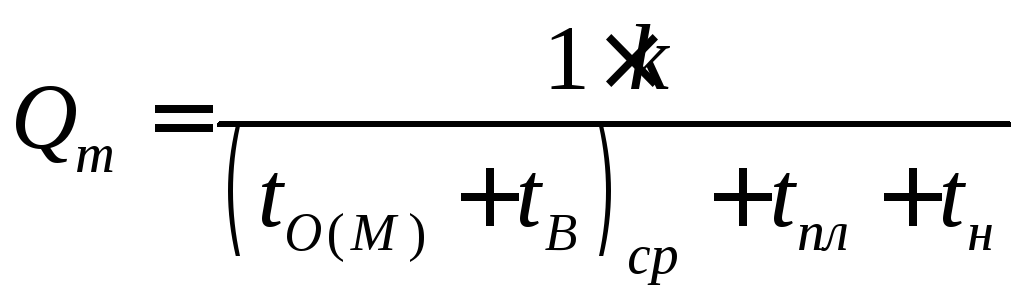

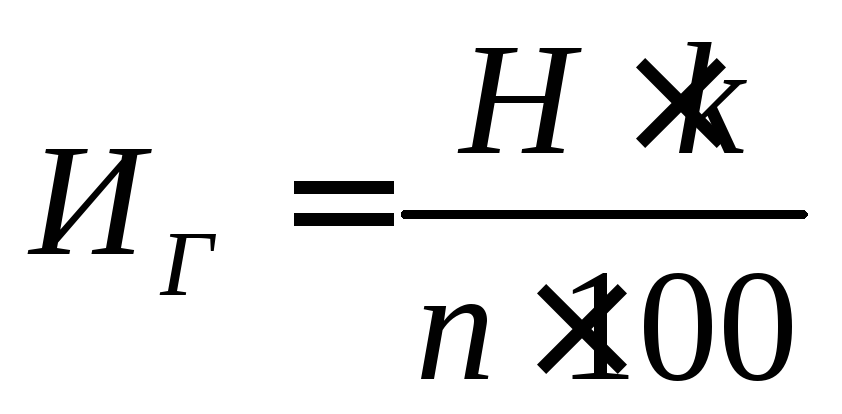

Количественно технологическая гибкость может быть определена с помощью двух показателей:

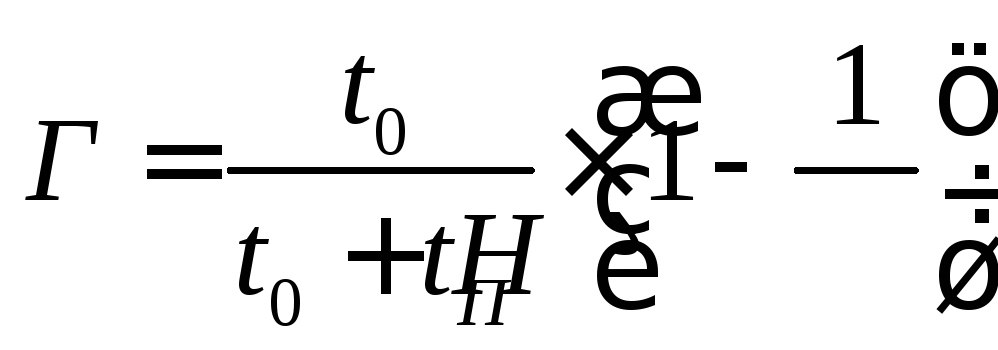

1) Индекс гибкости. Он определяется на предварительном этапе проектирования до разработки тех.процессов:

где Н – номенклатура деталей или на данной станочной системе;

k – коэффициент обновления продукции – доля деталей, выраженная в % к основной номенклатуре, которые могут быть дополнительно обработаны на данных станках без их существенной модернизации;

n – средний размер партии деталей (количество деталей в партии).

Данный показатель применяется для сравнения двух или более вариантов проектов. Выбор варианта производится по максимальному значению индекса гибкости, который берётся за основу для последующей проработки, а все остальные отбрасываются.

2) Непосредственно технологическая гибкость. Она определяется на основе разработанных тех.процессов на группу деталей:

где to – усреднённое значение основного времени обработки деталей данной группы;

tп – среднее время переналадки данного оборудования с одной детали на другу;

Технологическая гибкость является уточнённой величиной и определяется после разработки тех.процессов. На основании анализа по гибкости выбирается вариант под последующую конструкторскую проработку (выбор применяемого оборудования, компоновочные решения, построение схемы управления, проектирование специальных транспортных средств, оснастки, специального режущего инструмента).

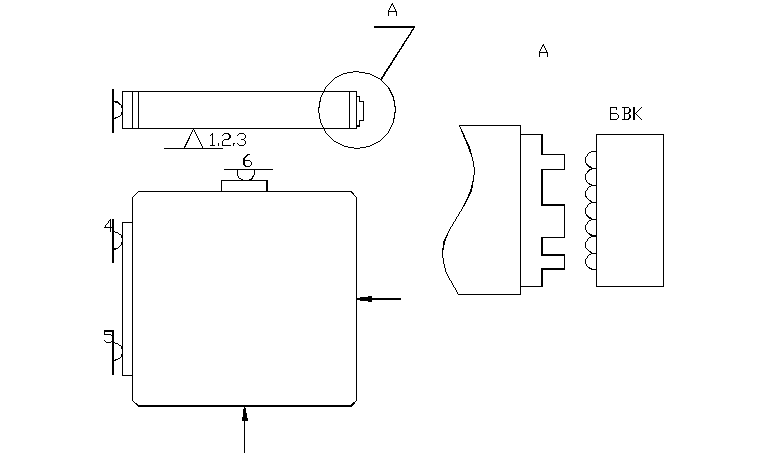

3 АГРЕГАТИРОВАНИЕ КАК МЕТОД СОЗДАНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ. КОМПАНОВКА АГРЕГАТНЫХ СТАНКОВ

Агрегатирование – это такой метод разработки автоматизированного оборудования, при котором этот процесс разработки сводится к простой компоновке станка из готовых стандартных узлов.

Агрегатные станки–это станки, созданные методом агрегатирования.

“+” в сравнении со станками с ЧПУ и универсальными станками.

существенно сокращаются сроки подготовки производства из–за сокращения сроков проектирования и изготовления (простая сборка станка и его отладка);

удешевление применяемого оборудования;

повышение точности обработки деталей, а также стабильность размеров и качества обработки за счёт исходной точности поступающих узлов;

возможность многократного использования этих узлов в различных компоновках станков при переходе на другие обрабатываемые детали;

указанные узлы легко объединяются и управляются в станке;

обладают высокой производительностью.

В настоящее время разработаны две основные компоновки станков:

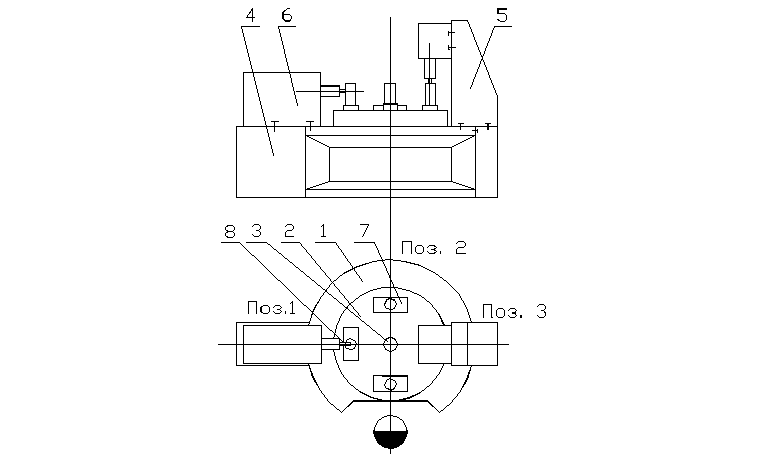

Станки с круглым поворотным столом.

В основе работы станка лежит использование многопозиционных поворотных столов, в каждой позиции стола (за исключением вспомогательной – загрузочной) размещаются силовые агрегатные головки. Допускается наличие резервных позиций, с целью возможности изменения конструкции детали.

Порядок работы:

рабочий в загрузочной позиции устанавливает в приспособление заготовку, но не закрепляет её. Включается поворот стола на . В начале поворота стола приспособление срабатывает на зажим за счёт распределителя позиции 3. После чего стол фиксируется в позиции №1 и начинается обработка включением всех силовых головок. При завершении обработки в 1-й позиции деталь последовательно проходит все рабочие позиции, далее автоматически раскрепляется приспособление и рабочий снимает готовую деталь.

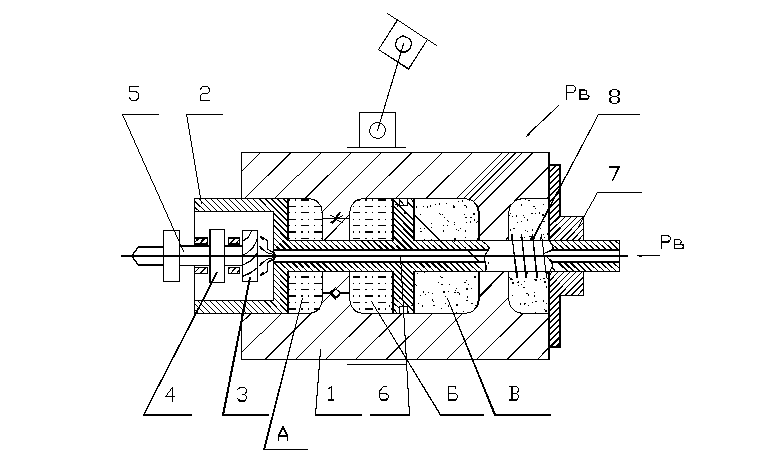

1- Станина унифицированная;

2- многопозиционный поворотный стол;

3- пневмо- или гидро распределитель;

4- стойки для размещения силовых головок;

5- вертикальный кронштейн;

6- агрегатная силовая головка;

7- приспособление для обрабатываемой детали;

8- обрабатываемая деталь;

9- пульт управления.

Циклограмма работы станка.

С прямолинейным столом.

Применяются в случаях, когда требуется обработать деталь с противоположных сторон (минимум с двух), для этого предусматривается симметричное расположение головок относительно детали. Дополнительно можно установить и вертикальные головки. В этом случае также предусматривается загрузочная позиция в исходном положении стола.

В некоторых случаях допускается объединять первую рабочую позицию и загрузочную, НО ТОЛЬКО В ТЕХ СЛУЧАЯХ, КОГДА ПО ТЕХНИКЕ БЕЗОПАСНОСТИ РАБОЧИЙ СМОЖЕТ ЗАГРУЖАТЬ ДЕТАЛИ В ПРИСПОСОБЛЕНИЕ БЕЗ ВОЗМОЖНОГО ТРАВМАТИЗМА.

Принцип действия.

Рабочий загружает деталь с приспособлением на станок и нажимает кнопку ˝Пуск˝, от которой подаётся сигнал включения на электромагнит, который переключает пневмораспределитель, происходит надёжное закрепление детали на столе. Реле давления, подаёт сигнал на включение электродвигателя прямолинейного стола, после чего стол переместит деталь в приспособлении до первой позиции.

При наезде стола на конечный выключатель, подаётся сигнал на электромагнит, и происходит надёжная фиксация стола. Одновременно с этим подаётся сигнал на включение электродвигателя силовой головки и на выключение электродвигателя.

По завершению обработки детали в силовой головке срабатывает выключатель, который подаёт сигнал на выключение силовой головки, сигнал на выключение электромагнита, после чего стол может перемещаться в следующую позицию; на включение электродвигателя. Конечные выключатели должны работать согласованно (по позициям), т.е. стол может перемещаться в следующую позицию только в том случае, когда придут оба сигнала с конечных выключателей о завершении работы силовых головок.

В конце цикла работы стола установлен конечный выключатель, при наезде на который происходит остановка стола и разжим заготовки.

Снятие детали осуществляется вторым рабочим, по окончании обработки на четвертой позиции сразу после разжима приспособления. Снятие детали происходит вместе с приспособлением, после чего этот рабочий разъединяет деталь и приспособление, отправляя последний, вместе со столом, на предыдущую операцию, нажав кнопку “Пуск”, а деталь – на следующую.

Циклограмма работы станка

Преимущества:

1) обработка ведётся с 2-х противоположных сторон, сверху, в последней позиции с 4-х сторон, (с круглым столом только с 1-й стороны).

Недостаток:

1) пониженная производительность, (высокая производительность);

2) холостой ход, (нет холостого хода);

3) всегда работает в полуавтоматическом режиме, (автоматический режим);

4) требуется вспомогательное время на загрузку заготовки (не требуется).

4 АГРЕГАТНЫЕ СИЛОВЫЕ ГОЛОВКИ, ИХ РАЗ-ТИ. СХЕМЫ МЕХ. ГОЛОВОК

Агрегатные с. г. предназначены для автоматизации рабочего цикла обработки деталей, путём сообщения главного движения инстр-ту, а также подачи инстр-та в направлении к детали. В соответствии с конструкцией их подразделяют на:

1. Не самодействующие головки – т. е. обеспечивают только вращение инструмента;

2. самодействующие головки - обеспечивают и вращ. и подачу инструмента.

С. г. подразделяются:

1. по приводу главного движения:

а) Электромеханические головки;

б) Гидравлические (плавное изменение частоты вращения шпинделя, источник движения – гидромоторы);

в) Пневматические (пневмотурбинки) – для лёгких работ (сверление мелких отв.) в материалах типа алюминиевый сплав, а также при полировальных работах, требующих высоких чисел оборотов шпинделя.

2. по типу привода подачи головки бывают:

а) Механические (плоскокулачковые ивинтовые);

б) Гидравлические;

в) Пневмогидравлические.;

г) Пневматические.

С. г. является автономным узлом станка, для управления ею достаточно обеспечить команды типа "Пуск", "Стоп". Конструкции с. г. позволяют использовать их как в агрегатных станках, так и в целых автоматических линиях. Силовые головки управляется по путевому методу.

Технологическое назначение головок:

выполнение обр-ки деталей "мерным инструментом" (свёрла, метчики, развёртки)

токарная и фрезерная обработка;

сборочные операции (запрессовка деталей при отключ. привода гл. дв.);

обр-ка методами пластич. деформирования (развальцовка, чеканка и т.д.).

Механические и силовые головки.

1) Плоско-кулачковая механическая головка.

Принцип работы: при вкл. ЭД1 одновременно начинается вращение инструмента и начинается движение подачи и далее через плоский кулачок, который имеет профиль паза, образованный радиусами r и R, которые обеспечивают необходимый рабочий ход. Головка снабжена выдвижной пинолью, на которой устанавливается ролик, входящий в паз кулачка, весь рабочий цикл обеспечивается за один оборот кулачка, поворот кулачка контролируется:

1) по упору, закрепленному на кулачке и конечным выключателем;

2) за счет упора, закрепленного на пиноли.

Преимущества:

1) обладает простотой конструкции.

2) простота обслуживания и эксплуатации, так как все размеры получаем за счет паза

Недостатки:

1) небольшие усилия резания и развиваемая мощность;

2) рабочий ход головок ограничен до 100 мм, в противном случае возрастают габариты кулачка и самой головки.

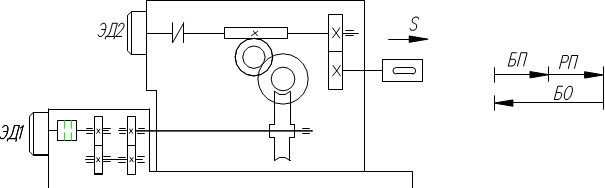

2) Винтовая механическая головка

В конструкции головки данного вида предусмотрен дифференцированный винтовой механизм подач, в конструкции применены электромагнитные муфты ЭМ 1 и ЭМ 2 , которые предназначены для обеспечения прямой подачи инструмента ЭМ1 и реверс при включении муфты ЭМ2 . ЭМП – электромагнитный предохранитель. Имеется 2 двигателя: ЭД1 – электродвигатель ускоренных перемещений (быстрый подвод, РП, быстрый отвод); ЭД2 – электродвигатель главного движения и рабочей подачи. В конструкции предусмотрены сменные зубчатые колеса (ЗК).

Головка снабжается датчиками конечного положения (крайнего заднего и крайнего переднего положения корпуса) , а также датчиком переключения на рабочую подачу ( расположение их см. след. головку)

Ускоренный подвод инструмента к детали производится при включении электродвигателя ЭД1, при этом вращения инструмента пока отсутствует; при переходе на рабочую подачу электродвигатель ЭД1 отключается, одновременно включается электромагнитный тормоз (ЭМТ), стопорящий ходовой винт, одновременно включается ЭД2; привод подач обеспечивает вращение червячного колеса, которое имеет соединение винт-гайка. При неподвижном ходовом винте идет медленная рабочая подача, таким образом, данный винтовой механизм, выполняющий двоякую функцию, называется дифференциальным.

Преимущества: данная конструкция обеспечивает значительно большую мощность и усилие резания, применяется для выполнения тяжелых работ.

Недостатки : 1) Большие габариты, 2)Сложность конструкции и управления.

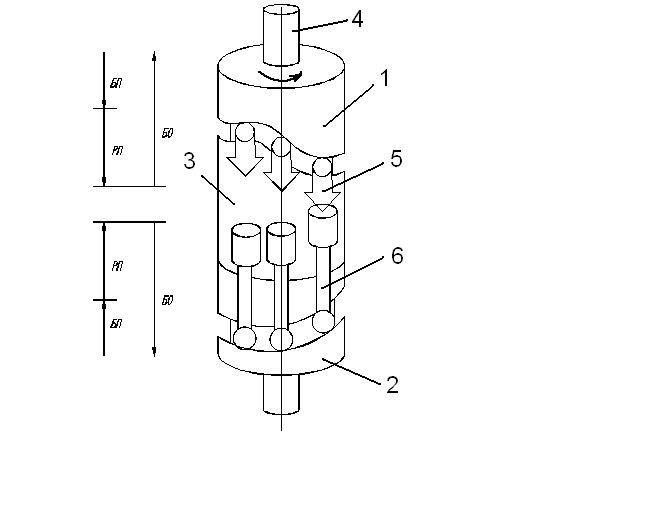

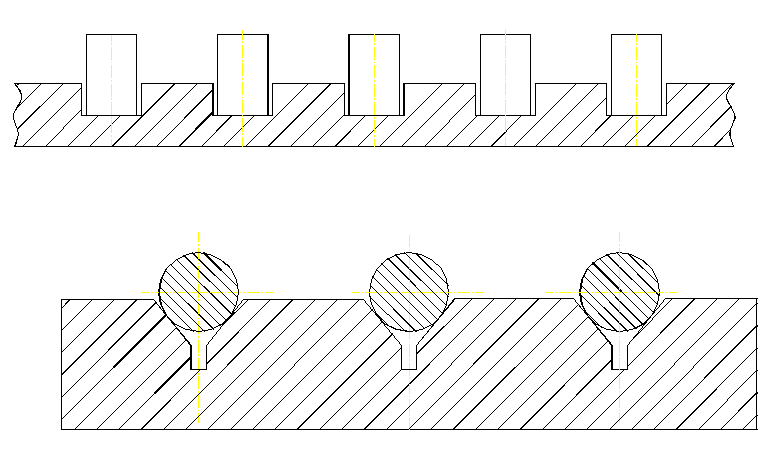

5 ГИДРАВЛИЧЕСКАЯ СИЛОВАЯ ГОЛОВКА

Гидравлическая силовая головка (ГСГ) включает в себя подвижный корпус, перемещающийся по направлениям неподвижного основания, на корпусе закреплены 3 кулачка: К1 - кулачок крайнего переднего положения корпуса; К2 - кулачок рабочей подачи; КЗ - кулачок крайнего исходного положения корпуса.

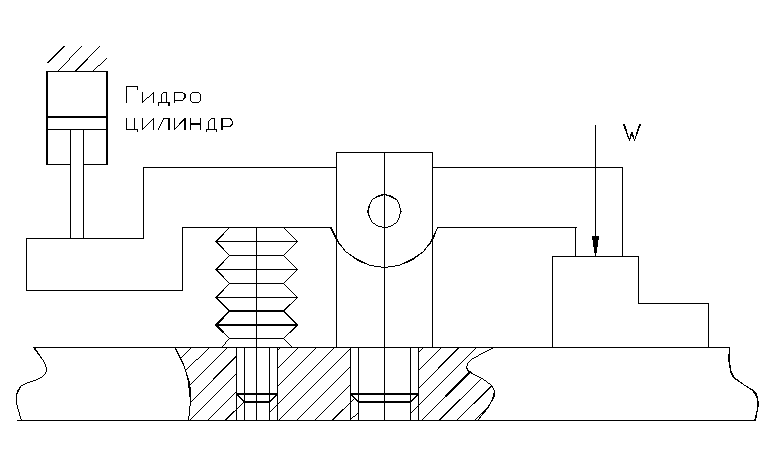

Гидравлическая силовая головка.

В гидросистеме головки предусмотрены 3 элемента управления, установленные соответственно в трех магистралях. В 1 магистрали установлен путевой переключатель, во 2-ой - регулируемый дроссель, он предназначен для регулирования величины подачи инструмента, в 3-ей - обратный клапан. Шток гидроцилиндра закреплен в неподвижном основании.

Порядок работы: масло от гидростанции поступает через гидрораспределитель с электромагнитным управлением в гидросистему головки. Из всех 3-х вариантов движения масло движется по верхней магистрали, т.к. путевой переключатель находится в верхнем положении и движение масла происходит через него, движение масла по 2 магистрали затруднено, т.к. регулируемый дроссель представляет из себя гидравлическое сопротивление, 3-я магистраль в данном случае для движения масла закрыта. Т. о., масло поступает в полость «а». Осуществляется быстрый подвод инструмента к детали.

При нажатии кулачком К2 на путевой переключатель он перекрывает магистраль № 1, масло начинает двигаться по 2 магистрали через регулируемый дроссель, который настроен на нужную подачу. Начинается этап рабочей подачи и обработка детали.

В конце обработки кулачок К1 нажимает на переключатель ВК1, что является сигналом для окончания обработки, происходит включение электромагнита Э2 и выключение Э1. Масло начинает поступать в полость «б», из полости «а» оно начинает сливаться через обратный клапан, а после того, как К2 сойдет с путевого переключателя, пойдет и по 1 магистрали. В этом случае происходит быстрый отвод корпуса в исходное положение. В конце обратного хода КЗ нажимает на ВК2, в этом случае необходимо привести головку в нейтральное положение и одновременно дать команду на поворот стола.

6 ПНЕВМОГИДРАВЛИЧЕСКАЯ СИЛОВАЯ ГОЛОВКА

Данная конструкция использует для работы сжатым воздухом обычной цеховой сети, а для регулирования величины подачи и для обеспечения плавности хода применена гидросистема. Т.о. головка обеспечивает:

более простое управление;

более простую конструкцию, т.к. не требует гидростанции.

“-“ – пониженное усилие на шпинделе, т.к. давление воздуха значительно меньше, чем давление масла.

Работа: при подаче сжатого воздуха в полость «а» силового цилиндра происходит смещение корпуса вправо, осущ-ся быстрый подвод инстр., срабатывает путевой переключатель от кулачка К2, движение масла происходит через регулируемый дроссель, т.к. обратный клапан закрыт. Масло поступает в гидропневмоаккумулятор, из которого воздух выходит в атмосферу; аналогично начинается быстрый отвод корпуса в исходное положение, при этом сжатый воздух за счет переключения электромагнитов пневмораспределителя поступает в верхнюю полость гидропневмоаккумулятора. Масло вытесняется из последнего и двигается через обратный клапан в полость «б» - идет ускоренный отвод.

Для обеспечения симметричной работы цикла достаточно запереть обратный клапан при наладке головки. В остальном порядок срабатывания головки аналогичен гидравлической головке.

7 ПНЕВМАТИЧЕСКАЯ СИЛОВАЯ ГОЛОВКА

В настоящее время применяют ещё один тип исполнительных устройств, характер-ый большими числами оборотов шпинделя (до 18000 об/мин), кроме того, в этих устр-вах в качестве источника движения используется сжатый воздух.

Главное движение обеспеч-ся подачей воздуха через отверстие штока 6 на пневмотурбинку 3, которая и обеспечивает вращение шпинделя. Для обеспечения подачи воздух подают в полость «В», вследствие чего шток начинает смещаться влево, вытесняя масло из полости «Б» в полость «А». Скорость подачи регулируется дросселем (рабочая подача) обратный ход, при откл. подачи сжатого воздуха, за счёт пружины 8. Масло при этом идёт через обр. клапан в полость «Б» из полости «А».

Упрощенный рабочий цикл позволяет предварительно упростить конструкцию головки.

«+»

малые габариты, позволяющие применять наладки с несколькими головками, расположенными под разными углами, относительно друг друга;

большие числа оборотов позволяют применять эту конструкцию при обработке мелких отверстий (диаметром 1-2 мм) особенно в цветных металлах.

«–»

ограниченный крутящий момент не позволяет использовать головку в тяжёлых работах ( не пригодна);

располагать их в непосредственной близости от обрабатываемой детали

8 МНОГООПЕРАЦИОННЫЕ СТОЛЫ. УСТРОЙСТВО СТОЛА С МАЛЬТИЙСКИМ МЕХ-ОМ

Назначение: воспринимают усилие резания, осуществляют транспортировку деталей от одной рабочей позиции к другой, размещение комплекта рабочих приспособлений.

Стол содержит поворотную плоскую шайбу 1. В ней закреплены фиксирующие втулки 2 (количество втулок равно числу позиций стола). Имеется фиксатор 3, расположенный в корпусе стола. Фиксатор связан с помощью двуплечего рычага 4 с копирным диском 5. Копирный диск закреплен на шарнирном валу, где также имеется упорный диск 6, а также червячное колесо 7. Имеется откидной рычаг 8, а также электромагнит Э, фрикционная муфта ФМ, редуктор Р и электродвигатель ЭД. Работа стола осуществляется за один поворот диска 6.

Вся работа стола производится в 3 этапа:

1) Расфиксация планшайбы;

2) Поворот планшайбы на угол α=360/n;

3) Фиксация планшайбы в новом положении.

Все 3 этапа осуществляются за 1 полный оборот копирного диска 5.

1) В начале работы от ПУ включается ЭД приводного стола. Вращение через редуктор, фрикционную муфту и червячную передачу передается на вертикальный шарнирный вал. Первоначально идет проскальзывание МФ, так как рычаг 8 находится в нижнем положении. После того как отработала лимитирующая СГ, подается команда на включение электромагнита Э с задержкой времени 2…3 сек. Рычаг 8 поворачивается по часовой стрелке и освобождает упор. Таким образом, начинает вращаться копирный диск 5. Этот диск имеет профиль с перепадом радиусов. Рычаг 4 выведет фиксатор 3 из втулки 2.

2) В процессе дальнейшего поворота диска 5 его ролик входит в паз мальтийского механизма. Так как он закреплен на планшайбе, происходит поворот планшайбы на 90º.

3) Фиксация планшайбы происходит, когда рычаг 4 западет на малый радиус диска 5. Тем самым фиксатор 3 входит в следующую фиксирующую втулку. Упор фиксатора нажимает на конечный выключатель. Сигнал подается на включение всех СГ.

Преимущества:

- простота конструкции, так как не требуется гидростанции и пневмосети;

- достаточно высокая точность фиксации (0,02…0,03 мм)

Недостатки:

- невозможно регулировать число позиций стола.

9 АВТОМАТИЧЕСКИЕ ЛИНИИИ, ИХ ПРИЗНАКИ, РАЗНОВИДНОСТИ И ВАРИАНТЫ КОМПОНОВОК

Автоматическая линия – это линия, состоящая из станков-автоматов, с автоматической загрузкой заготовок и автоматическим снятием готовой детали, а также с автоматической транспортировкой заготовки от станка к станку.

Признаки автоматических линий:

1) наличие автоматических устр.-в для загрузки заготовок и снятия деталей со станка;

2) наличие спец. Устройств для транспортирования деталей между станками;

3) наличие вспомогательных устр.-в для удаления стружки из зоны рез.-я, от станков.

Дополнительные признаки:

4) наличие устр.-в и механизмов, осуществляющих автоматический контроль деталей.

5) наличие устр.-в диагностики состояния самого оборудования.

Разновидности автоматических линий

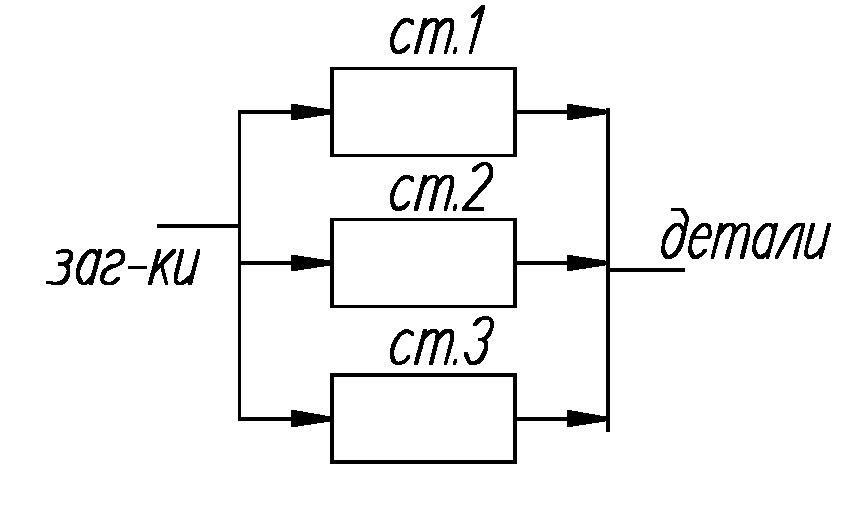

1 По характеру перемещения деталей между станками

1.1 Линия параллельного действия – линия состоит из одинаковых станков, выполняющих одну и ту же операцию, а деталь движется в несколько потоков (когда станки не обеспечивают нужной производительности).

«+»: высокая производительность линии в целом;

«–»: автоматизируется лишь незначительная часть тех.процесса (1 операция).

1.2 Линия последовательного действия – линия состоит из различных станков, настроенных каждый на отдельную операцию.

«+»: автоматизируется значительное количество операций и даже весь тех.процесс;

«–»: неравномерная загрузка станков по времени, т.к. длительность операций разная.

1.3 Комбинированные (линии с ветвящимся потоком) – сочетают первые 2 схемы соединения станков причем параллельное соединение выполняется в том случае, когда длительность обработки на данном станке кратна длительности обработки предыдущего станка.

«+»: равномерная загрузка станков по времени;

«–»: некоторое усложнение конструкции, т.к. приходится проектировать делитель потока и сумматор потока.

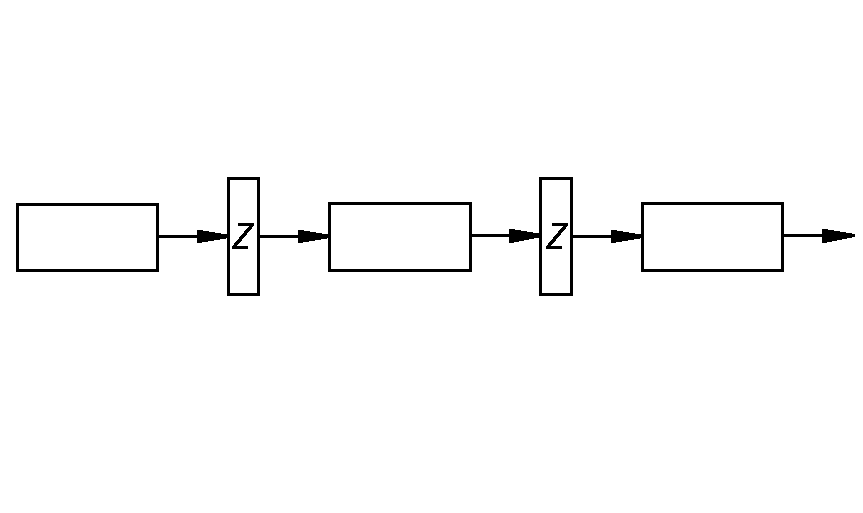

2. По характеру связи между станками

2.1 Автоматические линии с жесткой связью между станками – все детали в такой линии проходят обработку за одинаковое время и одновременно передаются с каждого станка на последний станок. Эта передача деталей производится на одинаковое расстояние, называется шагом автоматической линии.

«+»: упрощаются конструкции транспортеров, передающих детали (шаговые транспортеры осуществляют одновременную передачу всех деталей вдоль линии)

«–»: недостаточная надежность работы линии в целом, т.к. при отказе одного из станков останавливается вся линия.

2.2 Автоматические линии с гибкой связью между станками – каждый станок снабжается накопителем, в котором хранится запас заготовок. Этот запас рассчитывают из условия максимального времени простоя станка. При этом при отказе одного из станков питание производится от одного из накопителей. Запас заготовок в накопителях восстанавливается обычно в третью смену.

«+»: высокая надежность;

«–»: усложнение автоматической линии, ее удорожание.

2 .3Линии,

расчлененные на участки

– количество станков на участке не

ограничено, они объединяются в участки

по технологическим признакам. Используется

1 накопитель на весь участок.

.3Линии,

расчлененные на участки

– количество станков на участке не

ограничено, они объединяются в участки

по технологическим признакам. Используется

1 накопитель на весь участок.

«+»: высокая надежность; приемлемая сложность конструкции линии.

3. По степени переналаживаемости станков

3.1 Жесткая (непереналаживаемая) линия – применяется в массовом и крупносерийном производстве; обрабатывает 1 размер (1 деталь).

3.2 Гибкая (многономенклатурная, переналаживаемая) линия – применяется в серийном производстве, т.к. позволяет производить различные типы деталей.

10 ТРАНСПОРТНЫЕ УСТРОЙСТВА: ПОПЕРЕЧНЫЙ, ПРОДОЛЬНЫЙ И ВЕРХНИЙ ТРАНСПОРТ. ШАГОВЫЕ ТРАНСПОРТЕРЫ

Транспортные устройства – устройства, служащие для обеспечения заготовками станков. Применяются, в основном, в автоматических линиях.

Выделяют следующие виды таких транспортных устройств:

1) устройства транспортирования деталей между станками автоматической линии;

2) устройства транспортирования стружки и др. отходов пр-ва;

3) устройства для транспортирования приспособлений-спутников, в т.ч. и после завершения обработки деталей.

В зависимости от конфигурации деталей, их габаритов и от применяемых станков транспортные устройства подразделяются на 3 основных вида:

1) поперечный транспорт;

2) продольный транспорт;

3) верхний транспорт.

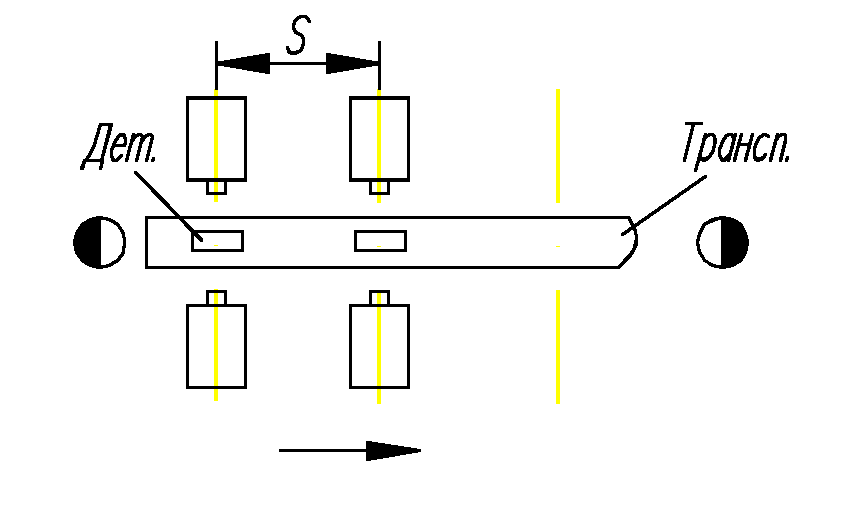

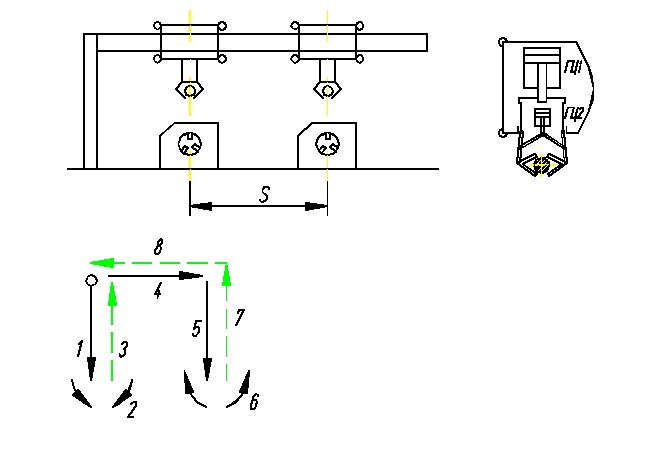

Поперечный транспорт (шаговый транспортер) – применяется для связи между станками, которые расположены по обе стороны от этого транспортера. Применяется для крупногабаритных и массивных деталей. Все детали одновременно перемещаются с помощью шагового транспортера на один шаг автоматической линии.

Работа транспортера осуществляется по следующей схеме:

1 – перемещение деталей на один шаг;

2 – фиксация деталей;

3 – обработка деталей.

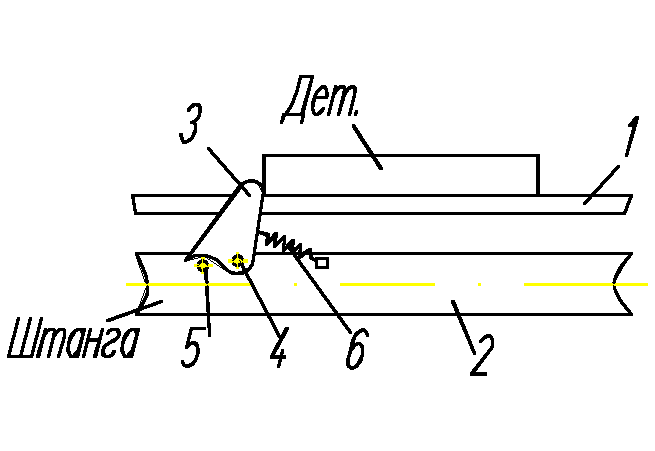

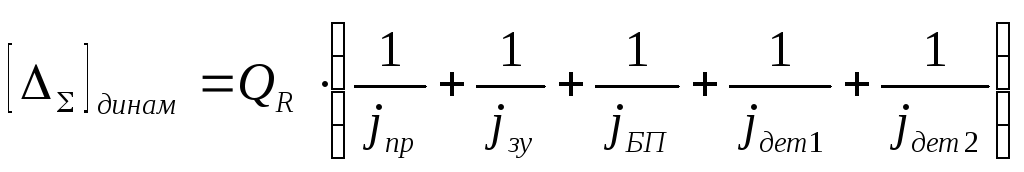

Для выполнения данного вида транспортирования имеется три схемы шаговых штанговых транспортеров

а) с «собачками»

1 – направляющие; 2 – штанга, совершающая возвратно-поступательные движения вдоль оси; 3 – «собачка»; 4 – ось, на которой установлена «собачка»; 5 – упор, ограничивающий поворот «собачки»; 6 – пружина сжатия.

При движении штанги 2 вправо детали смещаются в следующую рабочую позицию с помощью «собачки» 3. Далее после фиксации и зажима детали производится обработка; при обратном ходе штанги «собачка» поворачивается против часовой стрелки, проходя под деталью, после чего за счет пружины 6 возвращается в исходное положение.

«+»: простота конструкции и привода штанги;

«–»: скорость перемещения деталей ограничивается, т.к. возможно проскальзывание по направляющим.

б) с «флажками»

1 – направляющие, 2 – флажки, 3 – штанга

Штанга совершает возвратно-поступательные и возвратно-вращательные движения, деталь же охватывается флажками с некоторым зазором.

«+»: повышенная скорость транспортера, т.к. отсутствует проскальзывание;

«–»: усложняется привод штанги.

Продольный транспорт

Транспортер расположен вне линии станков и представляет из себя лоток, по которому движутся обрабатываемые детали. Движение деталей осуществляется прерывисто в осевом направлении с помощью специального толкателя. В начале лотка толкатель подает деталь на 1 шаг, равный длине детали. Против каждого станка монтируется устройство подачи детали на станок или ПР. По завершении обработки деталь возвращается на лоток.

«+»: простота конструкции; возможность охвата множества станков;

«–»: дополнительно занимая площадь под транспортером.

Верхний транспорт

В автоматизированном производстве применяют принцип экономии площади, располагая транспортные устройства над станками; для этого применяется верхний транспорт, а по названию тележки, которая транспортирует детали, он также называется рейнерный. Каждая тележка имеет привод подъема-опускания руки и привод захвата детали.

Тележки перемещаются по направлениям в виде портала с помощью общей тяговой цепи роликами. Количество тележек равно числу станков автоматической линии. Тележка снабжается двумя гидроцилиндрами. Первый обеспечивает подъем и опускание деталей, второй – зажим и разжим деталей. Каждая тележка отрабатывает стандартный рабочий цикл. Переходы 7 и 8 предусматривают возврат тележки в исходное положение, т.о. тележка обслуживает 2 смежных станка автоматической линии.

«+»: экономия производственных площадей и наиболее полное использование производственного объема здания.

«–»: ограничение по грузоподъемности.

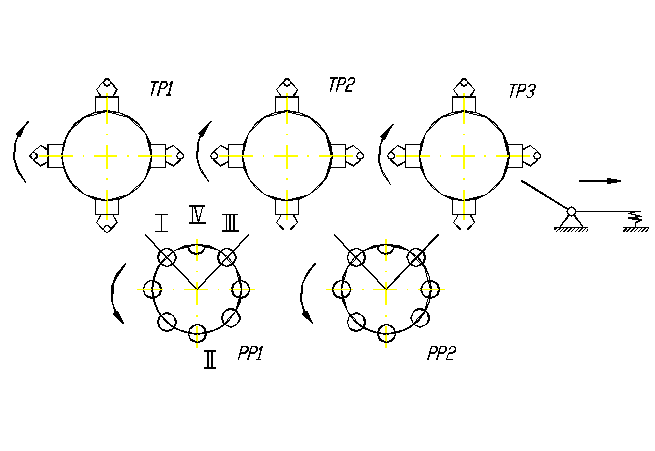

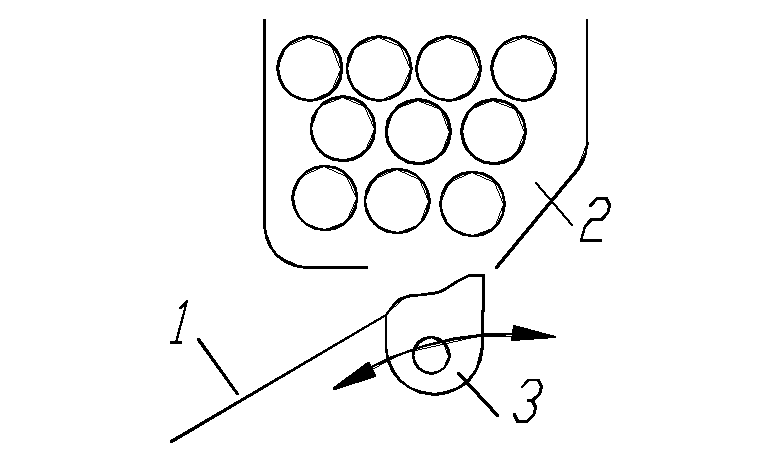

11 РОТОРНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ НЕПРЕРЫВОНОГО ДЕЙСТВИЯ ТРАНСПОРТНЕ И РАБОЧИЕ РОТОРЫ

Данная автоматическая линия называется еще АЛСОТ (автоматическая линия совмещенной обработки и транспортирования). Обработка деталей производится в процессе их непрерывного перемещения, исключается вспомогательное время на транспортировку, такие линии обладают максимальной производительностью из всех известных. Обработка идет при неподвижной детали вращающимся инструментом. Детали находятся в специальных зажимных устройствах рабочих роторов (сверление, зенкерование, развертывание). Детали должны быть простой формы и небольших габаритов. Кроме мех. обработки применяют штамповку, сборку, в пищевой промышленности разлив продуктов, упаковка.

Компоновка (транспортные + рабочие роторы, количество которых не ограничено).

Заготовки поступают на ТР.1. Благодаря жесткой кинематической связи они передаются на рабочий ротор РР.1 в точке I. По мере движения детали в секторе II происходит мех. обработка (рабочий ротор снабжен комплектом одинаковых инструментов). В конце обработки в точке III происходит передача на ТР.2, что говорит о завершении первой операции. Сектор IV резервный для очистки инструмента и охлаждения. В конце линии с простейшего съемника детали убираются.

Рабочий ротор.

Рабочий ротор состоит из трех частей. 1 и 2 неподвижные части. Средняя часть 3 вращается вокруг оси 4. В верхней части закреплены инструменты 5. Они с помощью роликов и профильного паза получают движение подачи. В нижней части также имеется профильный паз, по которому перемещаются толкатели 6. Они в начале обработки поддерживают детали в осевом направлении, а в конце обработки выталкивают деталь и передают в следующий транспортный ротор.

Транспортный ротор представляет барабан, закрепленный на вертикальной оси с возможностью вращения. В этом барабане выполняются отверстия, в которые монтируются захватные или зажимные механизмы. Главное назначение – передача деталей между рабочими роторами. Однако в случае обработки деталей с двух сторон такой ротор может выполнять функцию кантователя.

12 ВИБРОБУНКЕР. ИСПОЛЬЗОВАНИЕ ПРЕДБУНКЕРОВ

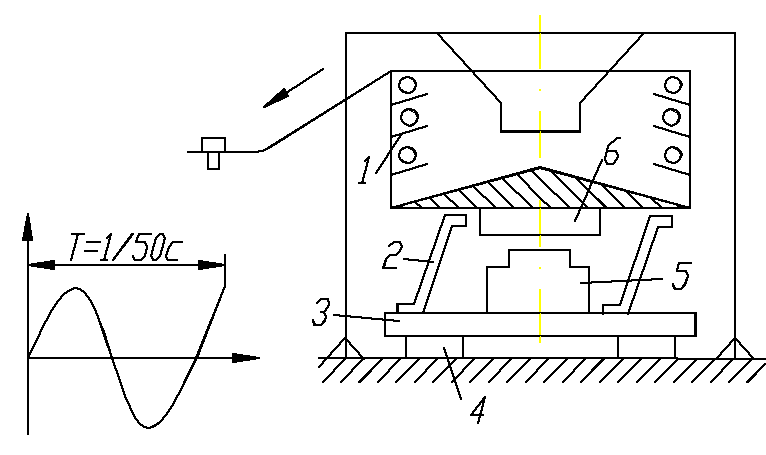

Вибробункер – в основе его работы лежит создание возврато-крутильных колебаний чаши бункера относительно вертикальной оси за счет деформации упругих наклонных опор, связывающих чашу бункера с основаниями

1

Предбункер

2 – упругие наклонные опоры, работающие

аналогично вибролотку

(устанавливаются

под углом 200,

выполняются из пружинной стали 65Г,

закалка мах 50…55 HRC

и обязательное шлифование).

– упругие наклонные опоры, работающие

аналогично вибролотку

(устанавливаются

под углом 200,

выполняются из пружинной стали 65Г,

закалка мах 50…55 HRC

и обязательное шлифование).

3 – основание (массивное)

4 – виброопоры

( изоляция оборудования от вибробункера (резина, полиуретан);

5 – электромагнит привода;

6 – якорь, жестко закрепленный на чаше.

В основе работы бункера лежит создание направленных колебаний, совмещающих перемещение чаши в вертикальной плоскости и возвратно-крутильное колебание чаши в горизонтальной плоскости.

Устройство содержит отводящий лоток, на котором выполняется механизм ориентации детали в виде обычного паза. Механизмы ориентации детали могут располагаться и на спиральном лотке, неправильное расположение деталей сбрасывается в чашу. Данное устройство выполняет дополнительную функцию, т.е. обеспечивает подъем детали по высоте, что является положительным фактором.

В совокупности с такими устройствами применяется дополнительное устройство, называющееся предбункером. Представляет конусную воронку, закрепленную на отдельных жестких опорах. В этом случае запас заготовок в бункере м.б. в несколько раз увеличен. Заготовки засыпаются и в чашу бункера и в предбункер. Масса заготовок воздействует не на опоры 2, на специальные жёсткие стойки (конструкция разгружения). Из предбункера по мере необходимости поступает в основную чашу, поэтому использование жестких дополнительных опор позволяет воспринять всю массу дополнительных заготовок.

Электромагнит обеспечивает колебания чаши в вертикальном направлении (питается переменным током частотой 50 Гц U=220 В; fр=100 Гц).

13 АВТОМАТИЧЕСКИЕ ЗАГРУЗОЧНЫЕ УСТРОЙСТВА. ИХ РАЗНОВИДНОСТИ

Автоматизация загрузки оборудования является важнейшей задачей проекта автоматизации, поэтому, как правило, разработка таких устройств ведется под конкретную обрабатываемую деталь. Исключение – использование промышленных роботов с захватным устройством.

Загрузочные устройства существуют в следующих конструкциях:

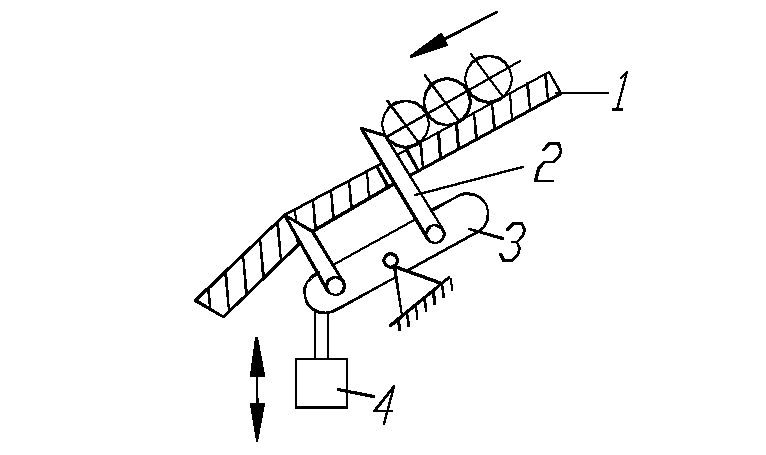

1) Шиберное ЗУ:

Применяются для цилиндрических и плоских деталей; H = d + a.

2) Магазинное ЗУ

Магазинные ЗУ – наличие наклонного лотка и так называемого механизма поштучной выдачи детали. Детали на лотке укладываются упорядоченно рабочим. Требуется дополнительная операция укладки.

1 – лоток;

2 – отсекатели механизма поштучной выдачи;

3 – качалка;

4 – привод планки

“+” - достаточно простая конструкция.

“-“ - необходимо предварительно укладывать детали;

- небольшой запас заг-к на лотке

3) Магазинно-бункерные ЗУ – к имеющемуся обычному магазинному ЗУ добавляется бункер для хранения деталей

1 отводящий лоток;

2 бункер;

3 ворошитель – деталь, которой сообщаются качательные движения от привода; предназначен для разрушения свода деталей на выходе из бункера.

“+ “ - повышенная вместимость . ЗУ проектируются по вместимости на 8 или 4 часа работы станка.

“-“ - необходимость упорядоченной укладки заготовок.

4) Бункерные ЗУ – для деталей простой формы и, как правило , небольшой массы.

1 – отводящий лоток, по которому детали поштучно перемещаются в рабочую позицию

2 – бункер;

3 – шивер, перемещающийся по вертикали;

4 – ориентатор (сбрасывает неправильно ориентированные детали обратно в бункер) Если деталь правильно сориентирована, то она сбрасывается по отводящему лотку.

5 – привод шивера.

При работе бункера очередная деталь захватывается шибером и поднимается до края бункера. Если она неправильно расположена, она м.б. доориентирована либо сброшена обратно в бункер.

“+” - повышенная вместимость бункера;

- детали можно загружать беспорядочно.

“-“ - детали очень простые и неб-х размеров.

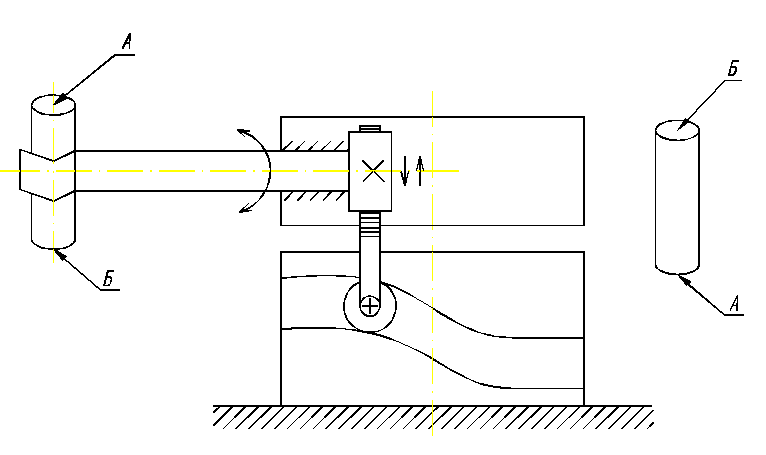

14 АВТОМАТИЗАЦИЯ СБОРОЧНЫХ ОПЕРАЦИЙ. УСЛОВИЕ ВЫПОЛНЕНИЯ СБОРКИ ПО ТОЧНОСТИ. СТРУКТУРА И СХЕМА, ПОРЯДОК РАБОТЫ СБОРОЧНОГО РОБОТА

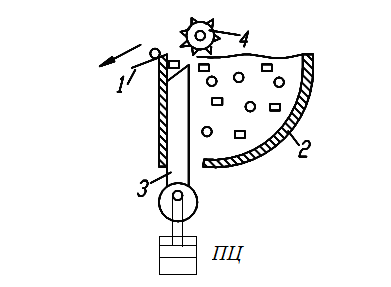

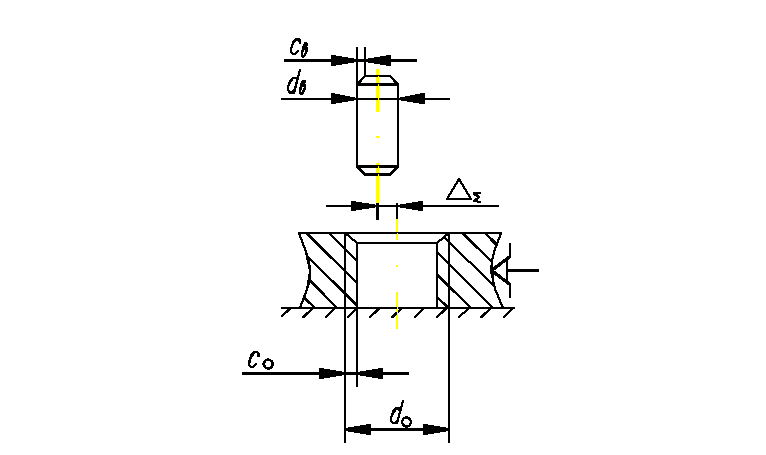

Структурная схема и порядок работы сборочного промышленного робота

Для операций сборки специально разрабатываются модели ПР. Такой ПР характеризуется повышенной точностью позиций, возможностью смены захватных устройств, в том числе в автоматическом режиме.

1 - рабочий стол, обслуживающий ПР; 2 – ПР портального типа; 3 – портал с направляющими; 4 – рука ПР; 5–датчик тактильной информации, предназначенный для определения сборочных усилий, который возникает между 2-мя соединенными деталями; 6- упругий компенсирующий механизм; 7 – захватывающее устройство; 8 – кассета с деталями. Ее особенность – ориентированное положение деталей в ней; 9 – питатель для подачи более простых деталей; 10 – базовое сборочное приспособление, предназначено для закрепления базовых деталей, т.е. деталь, первая поступившая в сборочную позицию; остальные детали, входящие в собирательный узел, называются присоединяемыми; 11 – технологическое устройство, предназначенное для выполнения соединений с гарантированным натягом. Механизм самого робота не обладает возможностями запрессовки; 12 – столик для сменных захватных устройств; 13 – монитор.

ПР программируются на выполнение стандартного рабочего цикла, который будет повторяться столько раз, сколько требуется для сборки всего узла или партии узлов. Схема рабочего цикла следующая:

1 – перемещение в загрузочную позицию;

2 – опускание захватывающего устройства в ЗП;

3 – захват детали

4 – подъем для извлечения детали из кассеты;

5 – перемещение в сборочную позицию;

6 – опускание ЗУ в СП;

7 – осуществление соединения деталей;

8 – разжим деталей;

9,10 – возврат в исходную точку.

![]()

Длительность рабочего цикла – сумма времени всех вспомогательных переходов, где i- номер перехода, n – общее количество переходов в данном рабочем цикле; tС – основное время, затрачиваемое на соединение деталей. Скорость осуществления соединения, как правило, в 3 раза меньше чем объем всех ускоренных вспомогательных перемещений.

При выполнении операций сборки могут встречаться так называемые отказы, которые сопровождаются заклиниванием деталей. Об отказе мы судим по срабатыванию датчика 5, он указывает на то, что сборочное усилие достигло или превысило допускаемое значение. Отказ может произойти по 2 причинам;

На сборку поступила негодная деталь, большего диаметра, в этом случае робот программируется на повторение данного рабочего цикла с этой же деталью, в случае повторения отказа детали сбрасываются в тару для брака;

Суммарная погрешность превысила допустимое значение, то есть вал имеет смещение оси больше, чем это допустимо. В этом случае должен сработать механизм компенсации погрешности.

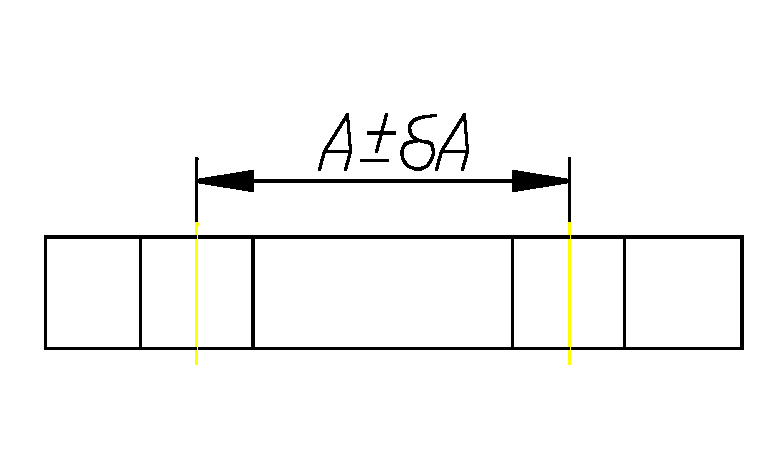

Условие автоматической сборки записывается:

![]()

Допускаемое значение погрешности смещения осей зависит от схемы сборки:

А) Жесткая сборка, когда сборка производится без каких либо компенсирующих механизмов:

![]()

Zp – радиальный зазор в данном соединении;

do и db – фактический размер отверстия и вала

Учитывая то, что в современном машиностроении радиальные зазоры малы, сборка становится затруднительной.

Б) Сборка с упругими компенсаторами:

![]()

Величину фаски задает конструктор при проектировании, можно считать допускаемую погрешность смещения осей достаточно большой для практического использования этого метода.

- погрешность настройки или обученный ПР; системная погрешность, имеющая постоянное значение при всех повторных работах цикла.

- погрешность позиционирования ПР.

- погрешность положения валика в захватном устройстве и базовом приспособлении

- погрешность межцентровых расстояний в базовых деталях с

несколькими отверстиями

- эксцентриситет, характерен для ступенчатых валиков, полученных на предшествующем механизме обработки. Все слагаемые погрешности, находящиеся под корнем являются случайными, поэтому они суммируются по правилу геометрической суммы.

Выводы по первому условию сборки: Фактическое значение допускаемой погрешности, как правило, превышает допустимое значение, следовательно, одним из основных направлений разработки устройств является разработка компенсирующих ЗУ и ЗУ, учитывающих динамику процесса сборки. Рассматриваемая теория относится как к ПР, так и к любым другим сборочным автоматам.

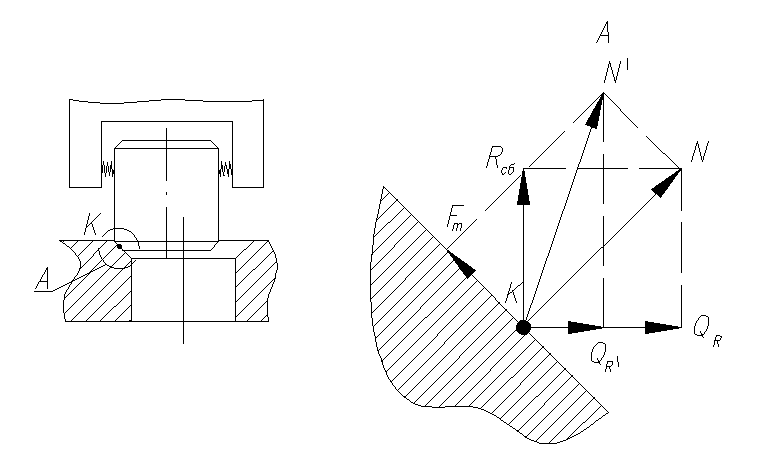

15 ДИНАМИМИЧЕСКОЕ УСЛОВИЕ ОСУЩЕСТВЛЕНИЯ СБОРКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С ПРИМЕНЕНИЕМ УСТРОЙСТВ АДАПТАЦИИ

Установлено, что некоторые динамические факторы процесса соединения оказывают влияние на сам процесс соединения и определяют его безотказность. К динамическим факторам относятся сборочные усилия, жесткость элементов системы, скорости и ускорения , с которыми выполняются соединения деталей. Последние два фактора больше влияют на производительность процесса, а на безотказность влияют незначительно.

Левая часть данного условия рассчитывается по формуле:

![]()

где ∆Н(О) – погрешность настройки (обучения) сборочного робота – систематическая погрешность, т.к. действует постоянно при любом повторении цикла;

∆П – погрешность позиционирования робота (задается в технической характеристике робота); случайная погрешность;

∆ЗУ, ∆БП – погрешности положения деталей в захватном устройстве и в базовом приспособлении (определяется экспериментально по готовой оснастке, эталонным деталям);

ε – несоосность поверхностей для ступенчатых валиков (характерна для механообработки).

δA – погрешность межцентровых размеров для базовых деталей с несколькими отверстиями.

Таким образом, фактическая погрешность может достигать значительных величин, поэтому рекомендуется более ответственно проектировать технологическую оснастку.

![]()

РО – осевое усилие, действующее на вал со стороны захватного устройства ПР;

W – усилие зажима валика, развиваемое захватным устройством

f1 – коэффициент трения между захватным устройством и валиком;

Rсб – сборочное усилие, возникающее в точке контактирования (т. К); оно равно по величине и противоположно направлено по отношению к PО:

![]()

N – нормаль к поверхности фаски;

QR – радиальная составляющая сборочного усилия – это полезная сила, т.к. она смещает вал строго по радиусу к центру отверстия, что приводит к сборке двух деталей:

![]()

α – угол фаски в отверстии;

Fт – сила трения между валом и втулкой;

Q’R – уточненное значение радиальной составляющей

Правая часть уравнения определяется по формуле:

![]() -

величина, обратная жесткости –

податливость: ПР, захватного устройства,

базового приспособления и деталей (вал

и втулка).

-

величина, обратная жесткости –

податливость: ПР, захватного устройства,

базового приспособления и деталей (вал

и втулка).

Управление процессом автоматической сборки заключается в возможно большем увеличении допустимого значения сумарной погрешности, которого можно, уменьшив жесткость одного из элементов. Обычно это делается за счет захватного устройства, в которое вводятся упругие компенсирующие элементы (пружины, полиуретановые прокладки и т.п.).

16 ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ В ГПС. СПУТНИКОВЫЙ И БЕССПУТНИКОВЫЙ СПОСОБЫ ТРАНСПОРТИРОВАНИЯ ДЕТАЛЕЙ. КОНСТРУКТИВНЫЕ РЕШЕНИЯ СПУТНИКОВ. КОДИРОВАНИЕ СПУТНИКОВ

В автоматических линиях транспортирование детали зависит от их формы и размеров. Детали простой формы, кроме указанных выше методов могут транспортироваться по несколько штук в простых приспособленных паллетах, при этом деталь транспортируется без закрепления в специальных гнездах.

Паллеты в двух положениях:

1. 1) с вертикальной осью, если отношение длины l к d <=3 (диски, фланцы)

2) l/d >3 – c горизонтальной осью (валы)

2. Для деталей более сложной формы, не имеют устойчивого положения при обработке разрабатываются специальные приспособления спутники. Их особенность: деталь закрепляется в приспособлении – спутнике постоянную с постоянным усилением зажима. Спутник снабжается автоматическим механизмом зажима детали, что позволяет ему перемещаться на десятки метров вдоль всего участка. Спутник используется как при обработке деталей, так и при транспортировке, кроме того, операции контроля тоже возможны. Детали хранятся в автоматизированных складах вместе со спутником. Спутники обеспечивают повышенную точность обработки, т.к. используются принципы постоянства баз. Важной задачей является обеспечение необходимой точности фиксации самого спутника. Эта точность различна, например, в промежуточных позициях автоматический механизм используется три способа фиксации плиты спутника:

1) фиксация на подвижном цилиндрическом пальце (менее точная)

2) На подвижном коническом фиксаторе (более точные).

3) На неподвижном коническом фиксаторе (еще точнее)

4) Используется в рабочих позициях (например на столе станка)-фиксация плиты спутника в координатный угол.

В настоящее время серийно выпускаются два типоразмера плит: 500х500мм, 630х630. Исходя из габаритов обрабатываемой детали допускаются уменьшенные размеры плит. Плита спутника снабжается специальной кодовой линейкой. Её назначение – кодирование спутника и закрепление на нем детали, преимущественно для многономенклатурного производства.

1 - плита спутника; 2 – фиксированная втулка; 3 – фиксатор; 4 – эксцентрично выполняется рабочая часть фиксатора; 5 – криволинейный паз, выполненный на фиксаторе; 6 – неподвижный упор, входящий в этот паз; 7 – зубчатое колесо закрепленное на фиксаторе; 8 – зубчатая рейка закрепленная на штоке ГЦ2.

Имеются зажимные элементы (9), связанные со штоками ГЦ.

Плита спутника подводится в рабочую позицию таким образом, что зажимные элементы, находящиеся в верхнем положении входят Т-образные пазы. После этого включается в работу ГЦ2. Благодаря этой линейной цепи начинается поворот фиксатора при этом, благодаря упору 6 и пазу 5 происходит выдвижение фиксатора. По мере дальнейшего поворота фиксатора его рабочая часть 4 через втулку 2 поджимает плиту базирующим элементом далее вкл. в работу ГЦ1, обеспечивающий зажим плиты. Усилие зажима детали W развивается с помощью пакета тарельчатых пружин. Для освобождения детали от W используется ГЦ.

17 АВТОМАТИЧЕСКИЙ КОНТРОЛЬ ТОЧНОСТЬ ДЕТАЛЕЙ, ЕГО РАЗНОВИДНОСТИ. ИСПОЛЬЗОВАНИЕ ИНФОРМАЦИИ ПОЛУЧЕННОЙ ПРИ КОНТРОЛЕ

Существует несколько видов контроля, эти виды отличаются по характеру использования деформации, размеров и формы обрабатываемых деталей.