- •1. Назнчение технологической оснастки и ее особенности в зависимостии серийности производства. Классификация технолгической оснастки.

- •2. Установочные элементы и их назначение. Условные обозначения опор и установочных учтройств согласно гост. Материалы, применяемые для изготовления опор.

- •3. Установка детали на плоскость, на плоскость и перпендикулярные к ней отверстия, на плоскость и два отверстия. Особенности конструирования установочных элементов. Материалы и термообработка.

- •4. Назначение зажимов и особенности их конструкций в зависимости от схемы приспособления

- •6. Особенности конструкций и эксплуатации винтовых и клиновых зажимов. Примеры их использования в приспособлениях. Величина усилия зажатия, создаваемая данным механизмом.

- •7. Особенности конструкций рычажных зажимов. Возможные типовые схемы и величина создаваемого ими зажимного усилия, эскиз конструкции рычажного зажима.

- •8. Особенности конструкции г-образных зажимов, простых и поворотных. Эскиз конструкции. Применяемые материалы.

- •9. Цанговые зажимные устройства, особенности их конструкций и область применения. Величина усилия зажима. Применяемые материалы.

- •10. Виды приводов зажимных устройств и их условное обозначение по гост. Особенности конструкций пнев- и гидравлических приводов. Величина создаваемого усилия.

- •11. Особенности применения электромеханическогг и инерционного приводов. Схемы магнитного и вакуумного приводов.

- •12. Передаточные механизмы, их назначение и особенности конструкций для разных типов механизмов.

- •13. Виды самоцентрирующих устройств и их особенности для различных типов приспособлений. Условное обозначение: токарного патрона, цанговой и гидропластовой оправки.

- •16. Элементы для направления режущего инструмента. Особенности их конструирования в зависимости от назначения. Материалы, твёрдость. Пути повышения срока службы. (стр.159,283,72)

- •17. Вспомогательный инструмент. Классификация вспомогательного инструмента по виду оборудования и режущего инструмента. Пример конструкции вспомогательного инструмента.

- •18. Контрольные приспособления и их назначение.

- •19. Узлы контрольных приспособлений. Требования к ним. Особенности конструирования.

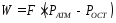

- •20. Приспособоения с гидропластом. Виды приспособлений. Особенности конструирования. Определение исходной силы.

11. Особенности применения электромеханическогг и инерционного приводов. Схемы магнитного и вакуумного приводов.

Электромеханический привод состоит из ЭД, разгонной муфты, редуктора и передачи винт-гайка.

«+»: самоторможение, можно включать только в момент закрепления и раскрепления;

простота подключения и управления;

не загрязняет рабочее место;

высокий КПД (~ 90…95%);

легко передать энергию на вращающиеся части;

нет необходимости в доп. устройствах для преобразования энергии.

«–»: быстрый износ механизма;

сравнительно малые развиваемые усилия;

тихоходность;

необходимостью ограничения зажимного усилия и длины рабочего хода;

обладают большими габаритами.

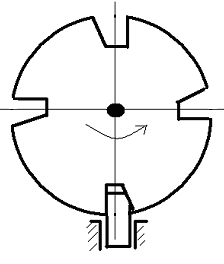

Центробежно-инерционный привод – в качестве источника зажимного усилия используют центробежную силу вращающихся грузов, шарнирно закрепленных на оси.

«+»: отсутствуют посторонние источники энергии;

простота эксплуатации и изготовления;

нет необходимости передавать усилие и энергию на вращающиеся части;

возможность работы без полного останова привода.

«–»: ограниченность усилия зажима (оно зависит от конструкции и частоты вращения);

сложность регулирования усилия зажима;

необходимость балансировки.

Магнитный привод выпускается в виде магнитных плит и магнитных патронов. По способу создания магнитного поля различают: электромагнитные и с постоянными магнитами. Развиваемое усилие 30–50 Н/см2.

«+»: отсутствие движущихся частей;

долговечность;

развивает достаточно высокие усилия зажима.

Электромагнитные устройства развивают большие усилия, чем устройства с постоянными магнитами, но при отключении питания закрепленные детали раскрепляются. Устройства с постоянными магнитами этого недостатка лишены, но для включения/выключения необходим дополнительный привод (механический, пневматический). Применяются, в основном, на плоскошлифовальном оборудовании.

Вакуумный привод

Применяются для закрепления деталей, которые могут быть повреждены от действия сосредоточенных усилий. Вакуумные насосы чувствительны к нечистому воздуху.

12. Передаточные механизмы, их назначение и особенности конструкций для разных типов механизмов.

Передаточные механизмы нужны для увеличения усилия, увеличения перемещения, создания сил зажима, изменить направление силы. Например, винто-клино-рычажный зажим:

Также передаточные механизмы могут применяться в контрольных приспособлениях для увеличения точности измерения.

Смотри справочник Горошкина, начиная со стр. 191.

13. Виды самоцентрирующих устройств и их особенности для различных типов приспособлений. Условное обозначение: токарного патрона, цанговой и гидропластовой оправки.

Самоцентрирующие устройства позволяют производить установку заготовок по ее геометрической оси или по двум плоскостям симметрии. Самоцентрирующие зажимные устройства имеют 2 или 3 установочно-зажимных элемента, которые связаны между собой так, что они могут одновременно и с равной скоростью сближаться друг с другом или удаляться, а после соприкосновения с поверхностью детали затягиваться до необходимого усилия Q.

По конструкции различают следующие самоцентрирующие зажимные устройства: призматические; плунжерные; цанговые; гидропластовые; мембранные; с тарельчатыми пружинами; 2-х и 3-х кулачковые патроны; рычажные.

Призматические механизмы действуют от винта с правой и левой резьбой. Упор служит для регулирования положения ползуна на винте.

Плунжерные – закрепляется тремя плунжерами, расположенными через 120, которые перемещаются в пазах ползушки. Кольцевая пружина круглого сечения прижимает плунжеры к пазам. Для коротких деталей используют один ряд плунжеров, для длинных – два ряда.

Цанговые – служат для установки и центрирования детали по цилиндрическим внутренним или наружным поверхностям. Базовое отверстие заготовки должно быть обработано не ниже Н9 – Н10

«+»: простота конструкции; точное центрирование.

«–»: малый ход лепестков цанги.

Цанговые устройства выполняются из инструментальной стали У10А или пружинной 65Г (65С2), и термически обрабатываются до твердости HRC 58…62 на губках и до твердости HRC 39…45 в хвостовой части. Угол конуса цанги 30 – 40. При меньших углах возможно заклинивание. Точность центрирования 0,02 – 0,04 мм. Цанги бывают тянущие или толкающие.

Оправка с гидропластом – используется для точной центровки и закрепления деталей с начисто обработанными поверхностями по 6…8 кв. Проектируют для окончательной обработки (тогда, когда уже не за что зажать деталь). Зажим детали осуществляется затягиванием винта, который через плунжер передает давление на гидропласт и разжимает тонкостенную гильзу. На концах втулка имеет утолщенные бурты, которыми она с натягом (s6, r6) насаживается на корпус оправки. Материал втулки гильзы – сталь У7А или сталь 40Х.

Мембранные – используются для точной центровки и закрепления деталей типа дисков, втулок и колец. Состоят из круглой привернутой к планшайбе станка пластины (мембраны) 1 с симметрично расположенными выступами – кулачками 2 (6…12 шт.). Внутри шпинделя проходит шток 3 пневмоцилиндра. Включая пневматическое устройство, прогибают пластину и тем самым раздвигают кулачки. При отходе штока назад пластина, стремясь вернуться в исходное положение, сжимает своими кулачками заготовку 4. Материал мембраны – стали 65Г, 30ХГС или У7А, закаленные до твердости HRC 40…45. Точность центрирования 0,003 – 0,005 мм.

Кулачковые

1) двухкулачковые – используются для закрепления несимметричных заготовок или фасонных деталей и обычно являются самоцентрирующими. Могут быть с ручным (ключевым) или механизированным приводом. Пневматические патроны бывают двух видов:

а) реечные; б) клинорычажные.

2) трехкулачковые – наиболее распространены клиновые и рычажно-клиновые патроны с механизированным приводом. В крупносерийном производстве используются рычажные патроны с пневмоприводом. В мелкосерийном, единичном и серийном производстве применяются патроны с ручным (ключевым) приводом, спирально-реечные с плоской архимедовой спиралью и конической зубчатой передачей к спиральному диску

14. ДЕЛИТЕЛЬНЫЕ УСТРОЙСТВА. ИХ НАЗНАЧЕНИЕ И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ В ЗАВИСИМОСТИ ОТ НАЗНАЧЕНИЯ. СХЕМЫ ДЕЛИТЕЛЬНЫХ УСТРОЙСТВ. МАТЕРИАЛЫ ОСНОВНЫХ ДЕТАЛЕЙ ДЕЛИТЕЛЬНЫХ УСТРОЙСТВ, ИХ ТВЕРДОСТЬ, ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ (стр.87,161,272).

Предназначены для поворота деталей, закрепленных в приспособлениях, на определенный угол. Бывают универсальные и специальные.

Имеют 2 характерные части:

- делительный диск;

- фиксатор.

Эти устройства являются наиболее ответственными в делительных приспособлениях, от них зависит точность деления при позиционной обработке.

Фиксаторы представляют собой стержни различной формы, которые монтируются на неподвижной части приспособления – корпусе. Перед началом обработки стержень заводится в одно из отверстий в подвижной (поворотной) части и жестко фиксирует ее относительно корпуса.

Управление фиксатором осуществляется вручную или автоматически.

Фиксаторы выполняются с цилиндрической, конической и призматической частью. Материал – сталь 45 с HRC 40…45 и сталь 20Х с HRC 55…60.

По взаимному расположению диска и фиксатора – 2 схемы:

С радиальным фиксатором.

Свойства:

- малые осевые габариты, но большие радиальные;

- очень удобное расположение фиксатора;

- повышенная точность деления;

- менее технологично.

С осевым фиксатором.

Свойства:

- малые радиальные и большие осевые габариты;

- точность деления меньше, чем радиальной схемы;

- высокая технологичность;

Эта схема наиболее широко применяется

Способы повышения точности делительных устройств:

- Повышение точности изготовления отдельных узлов делительного устройства

- Увеличение диаметра диска

- Замена цилиндрического фиксатора коническим

- Уменьшение диаметра фиксатора

- Фиксаторы не должны воспринимать внешних усилий, следовательно после совершения деления поворотная часть должна быть зафиксирована.

Базовые отверстия изготавливаются по 6 – 5 квалитету точности.

Нормы точности:

- допуск перпендикулярности оси фиксатора и и рабочей поверхности диска 0,01 мм;

- скрещивание оси фиксатора и оси отверстия диска 0,01 мм;

- допуск соосности центрирующего и базового отверстия 0,01 мм.

15. ЭЛЕМЕНТЫ ДЛЯ ОРИЕНТАЦИИ И УСТАНОВКИ ПРИСПОСОБЛЕНИЯ НА СТОЛЕ МРС. ОСОБЕННОСТИ КОНСТРУКЦИИ В ЗАВИСИМОСТИ ОТ НАЗНАЧЕНИЯ. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ РАССМАТРИВАЕМЫХ ЭЛЕМЕНТОВ, ИХ ТВЕРДОСТЬ, ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ. (стр.272)

Конфигурации и

размеры основной базы корпуса обусловлены

необходимостью обеспечить возможно

большую устойчивость приспособления

на станке и установку его на станок без

выверки. Устойчивость приспособления

обеспечивается прерывистостью основной

базы, в результате чего локализуется в

определенных пределах места контакта

ее с установочными поверхностями станка.

Например у корпуса сверлильного

приспособления во всех вариантах его

изготовления основная база выполнена

в виде плоских опорных лапок. Для

установки приспособления на станок без

выверки конфигурация и размеры основной

базы корпуса должны быть выполнены в

соответствии с посадочными местами

станков. Например, установка фрезерных

приспособлений. Приспособление должно

быть ориентировано по направлению подач

(направлению продольной подачи

соответствуют пазы на столе станка приспособление станка ориентировано

по пазам станка).Основной базой являются

опорные плоскости или шпонки, или пальцы,

входящие в Т-образный паз стола и

обеспечивающие параллельность оси

приспособления по отношению к подаче

стола.

приспособление станка ориентировано

по пазам станка).Основной базой являются

опорные плоскости или шпонки, или пальцы,

входящие в Т-образный паз стола и

обеспечивающие параллельность оси

приспособления по отношению к подаче

стола.

Корпус приспособления крепится на столе станка болтами, которые головками входят в пазы стола, а верхним концом с гайкой входят в проушины корпуса приспособления.

Когда

возможна неполная установка на столе

станка, тогда устанавливается двумя

шпонками.

Изготавливают из улучшенных сталей 40-45 HRC. Когда приспособление часто ставится, могут использовать из таких мат-лов как опоры: HRC 55-60 (цементированные, углеродистые стали)