- •1. Назнчение технологической оснастки и ее особенности в зависимостии серийности производства. Классификация технолгической оснастки.

- •2. Установочные элементы и их назначение. Условные обозначения опор и установочных учтройств согласно гост. Материалы, применяемые для изготовления опор.

- •3. Установка детали на плоскость, на плоскость и перпендикулярные к ней отверстия, на плоскость и два отверстия. Особенности конструирования установочных элементов. Материалы и термообработка.

- •4. Назначение зажимов и особенности их конструкций в зависимости от схемы приспособления

- •6. Особенности конструкций и эксплуатации винтовых и клиновых зажимов. Примеры их использования в приспособлениях. Величина усилия зажатия, создаваемая данным механизмом.

- •7. Особенности конструкций рычажных зажимов. Возможные типовые схемы и величина создаваемого ими зажимного усилия, эскиз конструкции рычажного зажима.

- •8. Особенности конструкции г-образных зажимов, простых и поворотных. Эскиз конструкции. Применяемые материалы.

- •9. Цанговые зажимные устройства, особенности их конструкций и область применения. Величина усилия зажима. Применяемые материалы.

- •10. Виды приводов зажимных устройств и их условное обозначение по гост. Особенности конструкций пнев- и гидравлических приводов. Величина создаваемого усилия.

- •11. Особенности применения электромеханическогг и инерционного приводов. Схемы магнитного и вакуумного приводов.

- •12. Передаточные механизмы, их назначение и особенности конструкций для разных типов механизмов.

- •13. Виды самоцентрирующих устройств и их особенности для различных типов приспособлений. Условное обозначение: токарного патрона, цанговой и гидропластовой оправки.

- •16. Элементы для направления режущего инструмента. Особенности их конструирования в зависимости от назначения. Материалы, твёрдость. Пути повышения срока службы. (стр.159,283,72)

- •17. Вспомогательный инструмент. Классификация вспомогательного инструмента по виду оборудования и режущего инструмента. Пример конструкции вспомогательного инструмента.

- •18. Контрольные приспособления и их назначение.

- •19. Узлы контрольных приспособлений. Требования к ним. Особенности конструирования.

- •20. Приспособоения с гидропластом. Виды приспособлений. Особенности конструирования. Определение исходной силы.

1. Назнчение технологической оснастки и ее особенности в зависимостии серийности производства. Классификация технолгической оснастки.

Приспособление – это вспомогательное устройство, используемое при механической обработке, сборке и контроле изделий, обеспечивающее нужное взаимное расположение обрабатываемой детали, оборудования и инструмента в процессе обработки, сборки и контроля.

Вспомогательный инструмент – это устройство для базирования и закрепления режущего и иного инструмента.

Классификация технологического оборудования:

1. По целевому назначению:

- станочные приспособления (токарные, фрезерные, шлифовальные и т.д.);

- вспомогательный инструмент (патроны, оправки, резцовые державки);

- сборочные приспособления (для соединений деталей в изделии);

- испытательная оснастка;

- контрольные приспособления;

- транспортные (траверсы, тара, ложементы, кантователи)

2. По степени специализации:

1) Универсальные – применяются в единичном и мелкосерийном производстве:

- стандартные (тиски, патроны, поворотные столы);

- безналадочные (трехкулачковый патрон);

- наладочные (делительные головки);

- специальные (для деталей определенного типа, но разных размеров).

2) Переналаживаемые – в мелко- и среднесерийном производствах. Скоращают сроки подготовки производства, но обладают малой жесткостью и неоптимальной конструкцией:

- универсально-сборные (УСП);

- сборно-разборные (СРП);

- универсально-наладочные приспособления (УНП).

3) Специальные – предназначены для выполнения только одной операции на детали; это крупносерийное и массовое производство:

- одноместные;

- многоместные;

- однопозиционные;

- многопозиционные;

- групповые переналаживаемые

- многооперационные (спутники).

«+» специальных приспособлений: наибольшая точность установки детали; наибольшая жёсткость; наивысшее быстродействие и качество закрепления.

«–»: дороги и неуниверсальны; занимают много места в цехе; увеличивают продолжительность технологической подготовки производства.

3. По степени автоматизации и механизации: ручные; механизированные; полуавтоматические; автоматические; с управлением от внешних устройств.

4. По виду привода: пневматический; гидравлический; электрический и др.

Основные узлы приспособлений.

1 Корпус – предназначен для удерживания в определённом положении остальных узлов приспособления.

2 Установочные элементы – опоры, пластины, плоскости, призмы, цилиндрические отверстия, оправки, сложные поверхности (резьбовые, шлицевые, конусные и пр.) – те, на которые устанавливается деталь.

3 Зажимные устройства – клиновые (клинья, эксцентрики, винты), рычажные, упругие (пружинные); они создают усилие зажима, удерживающее деталь при обработке

- рычажные (пружины, прихваты);

- упругие (пружины, воздух, жидкость и т.д.)

4 Приводы и аппаратура управления ими – устройства, создающие зажимное усилие.

2. Установочные элементы и их назначение. Условные обозначения опор и установочных учтройств согласно гост. Материалы, применяемые для изготовления опор.

Установочные элементы делятся на основные и дополнительные опоры.

Основные опоры – обеспечивают базирование детали по 6-ти точкам:

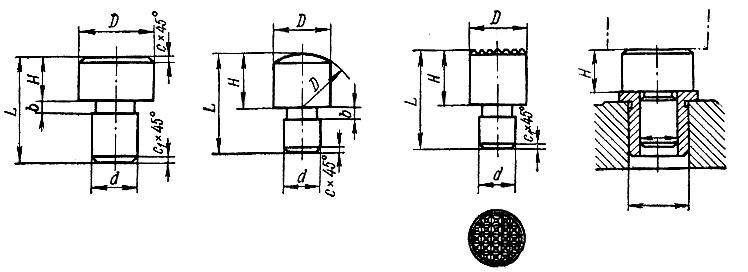

1. Цилиндрические жесткие опоры. Опора 1 предназначена для установки деталей чистовыми базами. Опора 2 применяется в случаях, когда имеют место большие сдвигающие усилия резания и допустимы следы на базовых поверхностях. Опора 3 предназначена для установки деталей по необработанным поверхностям. Материалы и режимы термообработки:

D16 мм – стали У7А, У8А 58…64 HRC;

D≥16 мм – сталь 20, 20Х; hц = 0,8…1,2 мм 55…60 HRC.

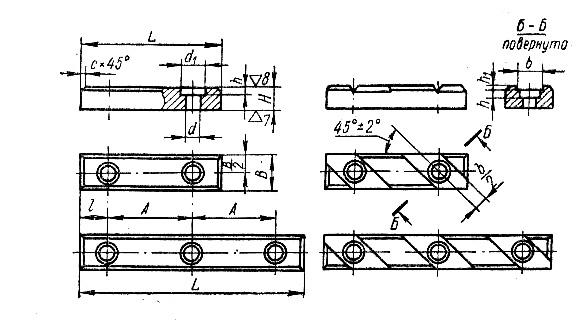

2. Опорные пластины – для установки заготовок обработанными поверхностями

3. Плавающие опоры – применяются для повышения жесткости установки деталей, снижения контактных напряжений и в тех случаях, когда увеличено числа точек контакта заготовок с приспособлением.

Дополнительные опоры – применяются для увеличения жёсткости установки детали в приспособлении, предотвращения прогибов и вибраций заготовки в процессе резания, а также деформации детали под действием силы зажима. Каждая дополнительная опора подводится к обрабатываемой детали и закрепляется индивидуально, после того как деталь будет установлена на основные опоры и закреплена основными зажимными устройствами.

Применяется 3 вида дополнительных опор:

1. Самоустанавливающиеся

2. Подводимые – подводятся к поверхности обрабатываемой детали вручную.

3. Регулируемые

Условное обозначение: