- •Содержание.

- •Введение

- •1. Характеристика детали и её назначение

- •2. Расчёт конструктивных параметров линзы

- •3.Требования к материалу и показатели качества

- •3.1. Оптические свойства

- •3.2. Химическая устойчивость стекла

- •3.3. Механические свойства

- •3.4 Требования к качеству.

- •4. Анализ технологичности детали

- •5. Выбор и расчет заготовки

- •6. Расчет блоков

- •6.1. Расчет блока для радиуса r2

- •6.2. Расчет блока для радиуса r1

- •7. Расчет наклеечного приспособления

- •7.1. Расчет наклеечного приспособления для эластичного способа блокирования

- •7.2. Расчет наклеечного приспособления для жесткого способа блокирования

- •8. Расчет и выбор алмазного инструмента, шлифовальника и полтровальника

- •8.1. Расчет алмазного кольцевого круга для грубого шлифования поверхности r2

- •8.2. Расчет алмазного кольцевого круга для грубого шлифования поверхности r1

- •8.3. Расчет шлифовальников.

- •8.3.1. Расчет шлифовальника для поверхности r1 связанным абразивом

- •8.3.2. Расчет шлифовальника для поверхности r2 свободным абразивом

- •8.4. Расчет полировальников

- •9. Фасетирование и центрирование линз.

- •9.1. Фасетирование.

- •9.2. Центрирование.

- •10. Контроль параметров линзы

- •11. Технологический процесс изготовления линзы

- •2. Грубое шлифование поверхности б

- •Технические характеристики станка 6шп-200

- •Технические характеристики центрировочного станка цс-50

- •Технические характеристики полировально-доводочного станка сд-120

- •Заключение.

- •Список используемых источников

- •Список нормативных документов

- •Приложения

5. Выбор и расчет заготовки

Прессование представляет собой принудительное формование вязкой стекломассы или разогретых до размягчения кусков стекла. Этот процесс позволяет получать заготовки различной формы: плитки, линзы и призмы различных размеров и радиусов кривизны с небольшими припусками на дальнейшую механическую обработку[3].

Применение прессованных заготовок, имеющих форму, близкую к форме детали, существенно ускоряет и упрощает изготовление оптических деталей и удешевляет их стоимость по сравнению с производством деталей, изготовляемых из кусков, полученных механической обработкой прокатанных листов или отлитых блоков.

При изготовлении деталей из прессовок сокращается механическая обработка, уменьшаются бесполезные потери стекла и расход ценных абразивных материалов.

Заготовки для производства данной в задании детали изготавливаются прессовкой.

Минимально допустимые размеры по толщине, диаметру или стороне заготовок и радиуса сферических прессовок определяются расчетным образом. Расчетные значения представляются на чертежах.

Согласно ГОСТ 13240-78:

Р=1.3 мм – припуск на обработку по диаметру,

Δt=1.8 мм – припуск на обработку толщины по оси.

Тогда

tз= tдет + Δt= 5,64 + 1,8= 7,44 мм,

где tз — заготовки по оси;

tдет—номинальная толщина заготовки по оси.

tз=![]() мм.

мм.

Диаметр заготовки:

dз= dд+р=25,99+1,3=27,29 мм.

Правильность выбранного припуска проверяется по расчету косины или разности в толщине края (Δtкр), которая должна быть не менее 0,4.

![]()

![]() мм,

мм,

где P—величина припуска на обработку диаметра;

d—диаметр заготовки;

t—толщина линзы по центру.

Выполним расчет радиусов для выпуклых сферических поверхностей.

![]() ,

,

где b—припуск на толщину по оси (Δt);

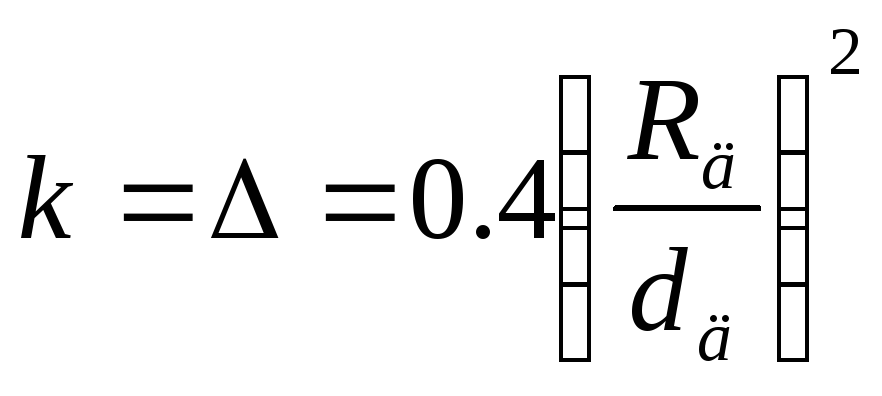

k—корректирующий коэффициент, который вычислим по формуле

;

;

![]() мм;

мм;

![]() мм.

мм.

![]() мм.

мм.

Т.к.

![]() мм и

мм и![]() мм.

мм.

![]() мм.88

мм.88

Т.к.

![]() мм и

мм и![]() мм.

мм.

6. Расчет блоков

При расчете блоков последовательно решают несколько задач, а именно: выбирают оптимальную схему расположения заготовок на приспособлении, определяют число одновременно обрабатываемых заготовок, находят размеры блока и наклеечного приспособления. Рассчитанный блок должен обеспечивать размещение на приспособлении возможно большего числа заготовок и равномерное заполнение ими поверхности последнего. Первое условие направлено на повышение производительности, второе— на увеличение точности формы поверхности каждой детали. Этим требованиям удовлетворяют три схемы размещения заготовок на плоском и сферическом блоках, а именно: в первом (центральном) ряду устанавливают одну (n1=1), три (n1=3) или (n1=4) заготовки (рис.6.1) [2].

При расчете сферического блока используют ряд положений расчета плоского блока, в частности:

принимают те же схемы расположения заготовок в первом (центральном) ряду блока, а именно: n1=1; n1=3; n1=4;

для выполнения операций тонкого шлифования и полирования используют станки типа ШП различных типоразмеров.

С точки зрения эффективного использования мощности станков ШП желательно, чтобы сферические блоки были равны полусфере.

Исходные данные для расчета блоков:

R1=117.15 мм;

R2=45.316 мм;

d=27.29 мм;

T0=5.6 мм.

Обработка будет производится на станке 6ШП-200М.