Ермолаев Технологические процессы в машиностроении 2011

.pdfСпособы сварки можно классифицировать по различным признакам (виду энергии, состоянию металла и т. д.), основным следует считать состояние металла в процессе сварки.

Все способы сварки можно разделить на две группы:

1)сварка совместной пластической деформацией (сварка давлением) соединяемых деталей;

2)сварка совместным плавлением соединяемых деталей. Существуют также промежуточные методы сварки, при которых

металлы свариваются одновременно пластической деформацией и плавлением. К ним относят два метода электрической контактной сварки: точечную и роликовую (шовную).

Для быстрого нагрева и плавления металлов в процессе сварки используют различные источники тепловой энергии. Основными из них являются электрический ток и газовое пламя.

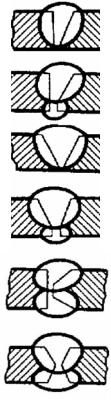

Взависимости от способа подачи присадочного металла и флюсов к месту сварки (соединения деталей) различают ручной, автоматический и полуавтоматический способы сварки (рис. 6.1).

6.2.Виды сварных соединений

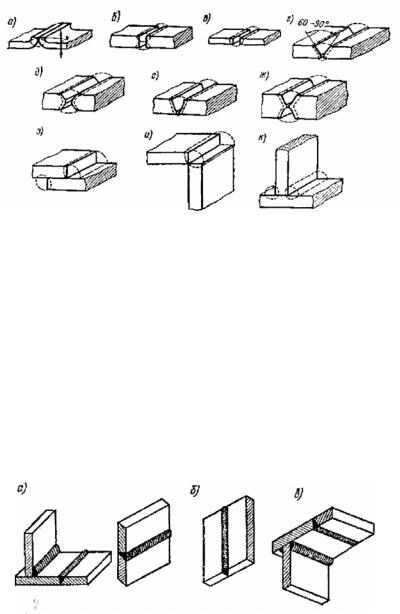

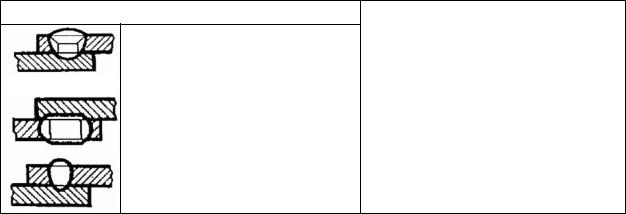

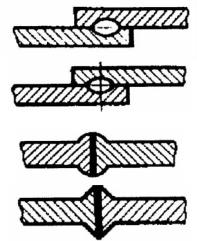

Всварных конструкциях различают стыковые, нахлесточные, угловые, тавровые и заклепочные соединения (рис. 6.2).

Стыковые соединения (рис. 6.2, а–ж) различают по виду предварительной подготовки кромок. В зависимости от толщины свариваемого металла производят различную подготовку кромок, которая для ручной электродуговой сварки и автоматической сварки под слоем флюса регламентируется соответственно ГОСТ 5264–58

иГОСТ 8713–58. При толщине металла до 3 мм применяют обортовку без зазора (см. рис. 6.2, а), высота бортика h = 2s; при толщине металла до 4 (иногда до 8 мм) сварку производят без разделки кромок при зазоре до 2 мм (рис. 6.2, б, в). Металл при толщине 13– 15 мм сваривают с односторонней V-образной разделкой кромок

(рис. 6.2, г).

При толщине металла больше 15 мм рекомендуется двусторонняя Х-образная разделка кромок (рис. 6.2, д). Металл толщиной более 20 мм сваривают с чашеобразной разделкой кромок, которая может быть односторонней и двусторонней (рис. 6.2, е, ж).

151

Рис. 6.2. Виды сварных соединений и швов

Соединения внахлестку (рис. 6.2, з), производят угловыми швами; величина нахлестки равна трех–пятикратной толщине свариваемых элементов. Угловые соединения (рис. 6.2, и) выполняют без скоса и со скосом кромок.

Тавровые соединения выполняют приваркой одного элемента изделия к другому (рис. 6.2, к). Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10–20 мм применяют односторонний скос, а при толщине элементов более 20 мм – двусторонний.

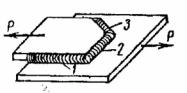

По положению в пространстве швы могут быть нижние и горизонтальные (рис. 6.3, а), вертикальные (рис. 6.3, б) и потолочные

(рис. 6.3, в).

Рис. 6.3. Типы швов при различном положении в пространстве

152

Нижние швы наиболее легко выполнять. Они могут быть расположены в любом направлении на нижней горизонтальной плоскости. Вертикальные швы могут быть расположены на вертикальной плоскости в любом направлении. Наиболее трудными для выполнения являются потолочные швы. Они располагаются в любом направлении на верхней горизонтальной плоскости. Швы можно выполнять непрерывными и прерывистыми в зависимости от действующей нагрузки.

Типы швов по отношению к направлению действующих на них усилий (рис. 6.4) разделяют на фланговые 1, лобовые 2 и косые 3.

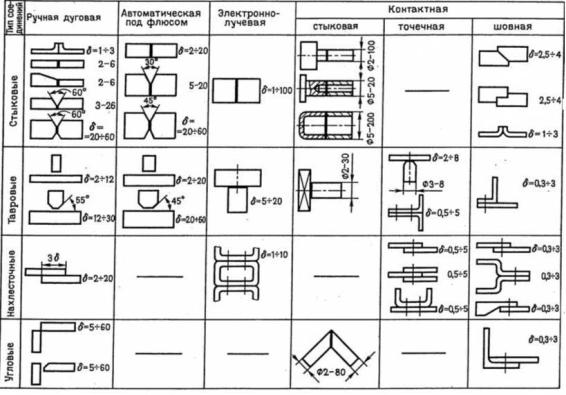

Буквенно-цифровое обозначение (шифры) швов сварных со-

единений. В табл. 6.1 и 6.2 приведены шифры наиболее распространенных швов выполняемых сваркой плавлением и контактной сваркой.

Сокращенный перечень стандартов по сварке. Стандарты, ус-

танавливающие типы и конструктивные элементы швов сварных соединений, буквенно-цифровые

обозначения (условные шифры) швов, обозначения способов сварки и размеры катетов швов:

1.ГОСТ 5264-80. Ручная дуговая сварка (в конструкциях из углеродистых и низкоуглеродистых сталей, кроме конструкций из труб);

2.ГОСТ 8713-79. Автоматическая и полуавтоматическая сварка под флюсом (в конструкциях из углеродистых и низколегированных сталей);

3.ГОСТ 14771-76. Дуговая сварка в защитных газах (в конструкциях из труб);

4.ГОСТ 15164-78. Электрошлаковая сварка (в конструкциях из малоуглеродистых, низколегированных и легированных сталей);

5.ГОСТ 14806-80. Дуговая сварка алюминия и алюминиевых сплавов (в конструкциях из деформируемых термически неупрочняемых сплавов при толщине кромок от 0,8 до 60,0 мм);

6.ГОСТ 16037-80. Швы сварных соединений стальных трубопроводов (из сталей марок, регламентированных данным стандартом).

153

Таблица 6.1

Буквенно-цифровое обозначение (шифры) швов сварных соединений, выполняемых сваркой плавлением

|

Форма поперечного |

Вид соединения. |

|

Буквенно-цифровое обозначение |

|

|||||

|

Форма подготовленных кромок. |

|

|

|

(шифр шва*) |

|

|

|

||

|

сечения |

|

|

|

|

|

|

|||

|

Характер выполненного шва |

1 |

|

2 |

3 |

4 |

5 |

|

6 |

|

|

|

|

|

|||||||

|

|

Стыковое (С) |

|

|

|

|

|

|

|

|

|

|

С отбортовкой (для стыковых соедине- |

|

|

|

|

|

|

|

|

|

|

ний отбортовка у двух кромок). |

С1 |

|

С1 |

С1 |

– |

С2 |

|

– |

|

|

Односторонний |

|

|

|

|

|

|

|

|

154 |

|

|

|

|

|

|

|

|

|

|

|

Без скоса кромок односторонний |

С2 |

|

С4 |

С2 |

– |

С3 |

|

С1 |

|

|

|

|

|

|||||||

|

|

Двусторонний |

С4 |

|

С2 |

С7 |

С1 |

– |

|

– |

|

|

Односторонний на остающейся под- |

С3 |

|

С7 |

С5 |

С3 |

С4 |

|

С3 |

|

|

кладке |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Со скосом одной кромки |

|

|

|

|

|

|

|

|

Односторонний |

С5 |

– |

С8 |

– |

С10 |

С4 |

|

|

Двусторонний |

С8 |

С9 |

С12 |

– |

С11 |

– |

|

|

Со скосом кромок |

|

|

|

|

|

|

|

|

Односторонний |

С15 |

– |

С17 |

– |

С20 |

С6 |

155 |

|

Двусторонний |

С18 |

С13 |

С21 |

– |

С21 |

– |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

С двумя симметричными скосами од- |

С11 |

С29 |

С15 |

– |

С11 |

– |

|

|

ной кромки Двусторонний |

|

|

|

|

|

|

|

|

С двумя симметричными скосами двух |

С21 |

С30 |

С25 |

– |

С24 |

– |

|

|

кромок Двусторонний |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 6.1 |

|||

|

|

|

|

Буквенно-цифровое обозначение |

|

|||||

|

Форма поперечного |

Вид соединения. |

|

|

||||||

|

Форма подготовленных кромок. |

|

|

|

(шифр шва*) |

|

|

|

||

|

сечения |

|

|

|

|

|

|

|||

|

Характер выполненного шва |

1 |

|

2 |

3 |

4 |

5 |

|

6 |

|

|

|

|

|

|||||||

|

|

Угловое (У) |

|

|

|

|

|

|

|

|

|

|

Без скоса кромок |

|

|

|

|

|

|

|

|

|

|

Односторонний впритык |

У2 |

|

– |

У4 |

– |

У2 |

|

У4 |

|

|

Двусторонний |

У3 |

|

У2 |

У5 |

У1 |

У5 |

|

У1 |

|

|

|

|

|

|

|

|

|

|

|

156 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тавровое (Т) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Без скоса кромок |

|

|

|

|

|

|

|

|

|

|

Односторонний |

Т1 |

|

Т5 |

Т1 |

– |

Т1 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Двусторонний |

Т3 |

|

– |

Т3 |

Т1 |

Т3 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нахлесточное (Н)

Скруглым отверстием Односторонний со сплошной заваркой

Судлиненным отверстием Односторонний с несплошной заваркой

Без скоса кромок Односторонний прерывистый

157

– |

Н5 |

– |

– |

Н4 |

– |

Н3 |

Н6 |

– |

– |

Н5 |

– |

Н1 |

Н3 |

Н3 |

– |

Н2 |

Н1 |

|

|

|

|

|

|

* Приведены шифры наиболее распространенных швов только для шести видов сварки (см. соответствующие порядковые номера по перечню стандартов на швы, приведенному в приложении).

Номера стандартов, соответствующие порядковым номерам 1, 2, 3, 4, 5, 6, следующие: ГОСТ 8713-79,

ГОСТ 14771-76, ГОСТ 15164-89, ГОСТ 14806-80, ГОСТ 16037-80.

|

Буквенно-цифровые обозначения (шифры) швов сварных соединений, |

Таблица 6.2 |

||||

|

|

|||||

|

выполняемых контактной сваркой |

|

|

|

||

|

|

|

|

|

|

|

|

Форма поперечного сечения |

Вид соединения. |

|

Буквенно-цифровое обозначение |

||

|

Характер выполнения |

|

||||

|

(для контактной сварки) |

|

(шифр) шва* |

|

||

|

шва |

|

|

|||

|

|

|

|

|

|

|

|

Нахлесточное (Н) |

|

|

|

|

|

|

|

Точечный |

|

Н1 |

|

Н1 |

|

|

однорядный |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шовный |

|

|

|

|

158 |

|

однорядный |

|

Н6 |

|

– |

|

(сплошной) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стыковое (С) |

|

|

|

|

|

|

|

С оплавлением кромок |

|

С3 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Без оплавления кромок |

|

С1 |

|

– |

|

|

|

|

|

|

|

* Шифры приведены для некоторых видов контактной сварки (ГОСТ 15878-79) в конструкциях из малоуглеродистой и низколегированной сталей и точечной сварки (ГОСТ 14776-79) в конструкциях из углеродистой и низколегированной сталей.

Таблица 6.3

Типы сварных соединений, применяемых при основных способах сварки давлением и плавлением

159

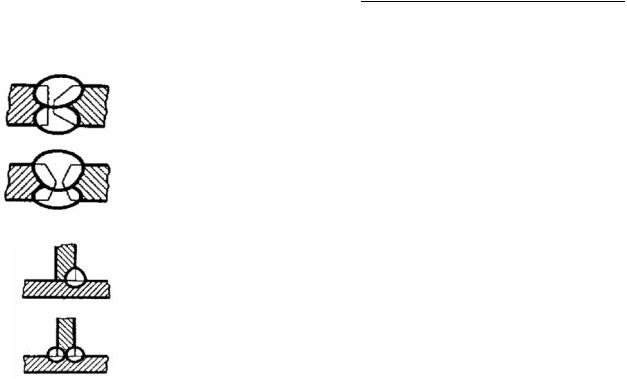

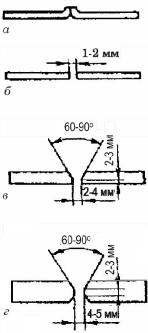

6.3. Подготовка металла под сварку

Схематически общий процесс сварки можно представить так. Сначала производят подготовку металла (деталей) к сварке в соответствии с выбранным способом сварки (табл. 6.3). Поверхность металла очищают от грязи, масел, оксидных пленок. При необходимости подготавливают кромки свариваемого металла. При стыковом соединении в зависимости от толщины металла производят разделку кромок или отбортовку.

|

|

|

|

При разделке кромок края толстого |

|

|

|

||

|

|

|

|

(~13 мм) металла срезают под определен- |

|

|

|

|

ным углом (рис. 6.5, в, г). Это обеспечи- |

|

|

|

|

вает их равномерный нагрев и провар |

|

|

|

|

всего сечения. При сварке металла тол- |

|

|

|

|

щиной до 3 мм делают отбортовку кро- |

|

|

|

|

мок (рис. 6.5, а). |

|

|

|

|

Металла толщиной 4–8 мм сваривают |

|

|

|

|

без разделки кромок, свариваемые части |

|

|

|

|

располагают с зазором ~2 мм (рис. 6.5, б). |

|

|

|

|

При сварке плавлением неразъемное |

|

|

|

|

соединение можно получить расплавле- |

|

|

|

|

нием кромок самих свариваемых деталей |

|

|

|

|

и расплавлением их совместно с приса- |

|

|

|

|

дочным материалом или с плавящимся |

|

|

|

|

электродом. Состав присадочного мате- |

|

|

|

|

риала и плавящегося электрода подбира- |

|

|

|

|

ют близким к составу свариваемого ме- |

|

|

|

|

талла. |

|

Рис. 6.5. Схема подготовки |

|

В зависимости от вида источника теп- |

|

|

|

лоты, химического состава толщины сва- |

||

|

кромок металла к сварке |

|

риваемого металла, электрода, присадоч- |

|

|

|

|

|

|

ного металла, вида сварного соединения разрабатывается режим сварки.

Сборка при единичном производстве ведется на прихватки, в массовом, с помощью кондукторов.

160