- •Процессы и инструменты механообработки

- •Введение

- •Общие положения

- •Геометрия передней поверхности сверла

- •Выводы

- •Литература

- •ДГМА, г. Краматорск, Украина

- •Введение

- •Литература

- •Введение

- •Общие положения

- •Методика исследования

- •Коэффициент технологической гибкости

- •Литература

- •Введение

- •Выводы

- •Литература

- •Введение

- •Методика исследований

- •Основная часть

- •Введение

- •Введение

- •Выводы

- •Введение

- •Экспериментальная часть исследований

- •Литература

- •Введение

- •Выводы

- •ДГМА, г.Краматорск, Украина

- •Введение

- •Выводы

- •Литература

- •ДГМА, г.Краматорск, Украина

- •Выводы

- •Вступ

- •Висновки

- •ДГМА, Краматорск, Украина

- •Введение

- •Выводы

- •Література

- •Вступ

- •Основна частина

- •Технология машиностроения

- •Вступ

- •Постановка задач дослідження

- •Результати досліджень

- •Література

- •Введение

- •Постановка проблемы, анализ публикаций

- •Выделение нерешенных ранее частей общей проблемы

- •Постановка задачи

- •Выводы

- •Литература

- •Вступ

- •Вступ

- •ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

- •Литература

- •Выводы

- •Литература

- •Поля базы данных (конечные синдромы): SMAX

- •Литература

- •Введение

- •Общие положения

- •Основная часть

- •Выводы

- •Литература

- •Введение

- •Основная часть

- •Введение

- •Выводы

- •Выводы

- •Вступ

- •Основна частина

- •Висновки

- •Фокин А.Г.

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

УДК681.518.3

ЄнікєєвО.Ф., СуботінО.В., ЩербакЛ.М., ЯровийР.О.

УДАЗТ, м. Харків, ДДМА, м. Краматорськ, НАУ, м.Київ, Україна

ОПТИМІЗАЦІЯТЕХНОЛОГІЧНОГОПРОЦЕСУВИПРАВЛЕННЯ ШЛІФУВАЛЬНОГОКРУГАНАМЕТАЛЕВИХЗВ’ЯЗКАХ

The system of the wheel’s optimization was proposed on the analysis’s base of the determinative model of the technological diamond-sparkling the process of polishing.

Вступ

Підвищення техніко-економічних показників технологічних процесів алмазного шліфування забезпечується наявністю в контурі програмного управління верстатом засобів адаптивного виправлення кругів. Питанням розробки методів і технічних засобів виправлення шліфувальних кругів приділяється належна увага в технічній літературі [1-4]. Актуальність і важливість цієї науковотехнічноїпроблемиобумовленатим, щовонаневирішенавповномуобсязі.

Авторами як метод адаптивного виправлення кругів на металевих зв'язуваннях пропонуєтьсятехнологічний процесалмазно-іскровогошліфування. Цей метод електроерозійного виправлення шліфувального круга забезпечує високу ріжучу здатність алмазного інструмента та може бути включений до контуру програмного управління верстатом. Технічна реалізація системою управління верстатом цього методу шліфування досягається включенням технологічного джерела живлення. Однак подача додаткової енергії в зону обробки деталі на етапі чистового шліфування може викликати прижоги обробленої поверхні. Усунення цих прижогів може бути виконано системою шляхом організації дозування величини додаткової енергії. Рівняння-обмеження додаткової енергії можна одержати з аналізу детермінованої математичної моделі процесу виправленняшліфувальногокруга.

Основна частина

Для її одержання одиничний прямокутний імпульс представимо як різницю двох одиничних функцій Хевисайда, зрушених за часом одна щодо іншої на його тривалість (τu ). Отже, зображення за Лапласом одиничного прямокут-

ногоімпульсуотримановнаступномувигляді

U ( p) = Upm (1 − e−τu p ),

де U m - амплітудаімпульсу.

Послідовність прямокутних імпульсів, яка виробляється технологічним джерелом живлення, математично можна одержати зрушуючи одиночний імпульс на період проходження (Т). Зображення по Лапласу послідовності прямокутнихімпульсіввийшловтакомувиді

U ( p ) = |

U m |

(1 − e −τ u p )∑∞ |

e nTp . |

|

p |

||||

|

n = |

0 |

186

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

Останній вираз можна перетворити шляхом заміни нескінченно убутної геометричноїпрогресіїсумоюїїелементівдонаступноговиду

U ( p ) = |

U m (1 − e −τ u p ). |

|

1 − e − Tp |

Цейвиразможнаспроститивиконавшитакузаміну:

e−τu p ≈1− pτu , e−Tp ≈1− pT .

З урахуванням останніх співвідношень після нескладних перетворень одержимо зображення по Лапласу вихідного сигналу технологічного джерела живленнявнаступномувиді

U ( p ) = Uqpm ,

деq - шпаруватість.

Зневажаючиопоромііндуктивністюпроводіввважаємо, щотехнологічне джереложивленнянавантажененанаступнийпослідовнийланцюг:

- опіріємністьзониобробкидеталі RЗ и CЗ ;

- внутрішнійопіртехнологічногоджерелаживлення RГ .

Передатна функція досліджуваного ланцюга при рівнобіжному з'єднанні опоруіємностімаєтакийвигляд

H 2 |

( p ) = |

|

|

|

1 |

|

, |

1 |

+ |

R |

|

||||

|

|

Г Y З |

|||||

де Y З = R1З + pC З - провідністьзониобробкидеталі.

На підставі вищевикладеного зображення падіння напруги на зоні обробкидеталіможнаописатинаступноюзалежністю

U З ( p) = H 2 ( p) U ( p) = |

U m RЗ |

|

. |

|

qp (RГ RЗCЗ p + RЗ + RГ ) |

||||

|

|

|||

Оригінал падіння напруги на зоні обробки деталі отриманий за допомогоютеоремипровідрахуваннявтакомувигляді

|

|

|

|

|

|

|

|

|

|

R З + R Г |

|

|||||

|

U |

|

R |

|

|

|

|

|

− |

|

|

|

|

|

|

t |

|

m |

З |

|

|

|

С |

|

R |

|

R |

|

|||||

U З (t ) = |

|

|

|

|

1 |

− C З RЗ R Г e |

|

|

З |

|

З |

|

Г |

. |

||

q (RЗ + R Г ) |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Енергію, яка споживається зоною обробки деталі, можна одержати за допомогоювідомоговиразу

T

W = ∫U 2 ( t )dt .

0

Після підстановки U З( t ) й інтегрування в межах періоду вихідного сигналуджереладодатковоїенергіїмаємо

|

UmRЗ |

|

|

2 |

|

5CЗ2RЗ2RГ2 |

|

2CЗ2RЗ2RГ2 |

(− |

RЗ+RГ |

T) |

|

CЗ2RЗ2RГ2 |

|

(− |

RЗ+RГ |

2T) |

|

||||

|

|

|

CЗRЗRГ |

|

|

CЗRЗRГ |

|

|||||||||||||||

WЗ = q(R |

+R |

) |

|

|

T − |

2(R |

+R ) + |

R |

+R |

e |

|

+2(R |

+R |

) e |

|

|

||||||

|

З |

Г |

|

|

|

|

З |

Г |

З |

Г |

|

|

|

|

З |

Г |

|

|

|

|

|

|

187

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

Внеском у сумарну енергію другого, третього і четвертого додатків можназневажити. Отже, остаточномаємотакийвираз

|

U m RЗ |

|

2 |

|

WЗ = T |

|

|

. |

(1) |

|

||||

q( RЗ + RГ ) |

|

|

||

Для узагальнення результатів досліджень доцільно вираз (1) привести до безрозмірноговиду. Уведемонаступніумовніпозначки:

F* = F / F |

,U* |

=U |

m |

/ U |

δ |

, |

R* |

, W* =W / W . |

|

δ |

m |

|

|

|

Г |

З З |

δ |

||

При цьому параметри, які відзначені *, будуть безрозмірними. Виконавши відповідну підстановку та забезпечивши виконання умови Uδ2 =Wδ Fδ , післяперетвореньодержимо

* |

|

1 |

|

|

U |

* R з* |

2 |

|

|

W З |

= |

|

|

|

|

|

|

. |

(2) |

F |

|

|

|

||||||

|

|

* |

q (1 |

+ R з* ) |

|

|

|||

Внутрішній опір технологічного джерела живлення визначено експериментальнимшляхомутакийспосіб:

-вимірянанапругахолостогоходу(Uxx) назатискахджерела;

-до вихідних клем джерела підключено шунт, який має опір 10 Ом, і вимірянанапруганашунті(Uш);

-чисельне значення внутрішнього опору джерела можна визначити за наступнимвиразом

Rг = U ххU−шUш Rш = 2,17 Ом.

Опір і ємність зони обробки деталі визначено експериментально за допомогою автоматичного потенціометра Р50-6. Цей прилад фіксував чисельні значення опору (RЗ), тангенс кута втрат (tgψп ) і еквівалентну схему заміщення

досліджуваного ланцюга. Ємність зони обробки деталі для рівнобіжного з'єд-

нанняможнаоцінитизаформулою C з = |

tg ψ п |

|

, де |

f =10 кГц — |

2 π fR |

|

|||

|

з |

|

||

робочачастотапотенціометра.

Чисельні значення опору і ємності зони обробки деталі при шліфуванні різних матеріалів представлені в табл. 1. Для оцінки вірогідності проведених експериментальних досліджень скористаємося інформаційним підходом. Авторами пропонується наступна методика обробки гістограм розкиду експериментальнихданих:

-обчислюємо оцінки µ1(х), µ2(х), µ3(х), µ4(х);

-визначаємооцінкипараметріврозподілу Хср, σ, А, Е, χ;

-виконуємозгладжуваннятамаємо

|

|

|

|

|

|

x − |

|

|

|

|

α |

|

|

|

|

|

|

α |

− |

|

X |

|

|

|

|

) , |

|||||

f (x ) = |

|

|

λ |

σ |

|

|

|

|

|||||||

|

|

|

e |

|

1 |

|

|

|

|

|

|

, де х ( Х 1 |

, Х 2 |

||

|

λ1σ Γ (α −1 ) |

|

|

|

|

|

|

|

|

||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

188

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

а так само λ |

|

Г ( |

1 |

) , Г(z) – гама функція, α - деяка характерна для |

= |

α |

|||

1 |

|

Г ( |

2 |

) |

|

|

|||

|

|

|

||

|

|

|

α |

|

даногорозподілупостійна;

x 2

- обчислюємоентропію H ( x ) = − ∫ f ( x ) ln f ( x ) dx

x |

x1 |

x |

зважаючинате, що ∫2 |

f ( x )dx = 1 та |

∫2 x 2 f ( x)dx = σ 2 |

x1 |

|

x1 |

маємо H ( x ) = ln( σ |

2 π e ) ; |

|

- визначаємоентропійнийінтервал невизначеності d = 0.5σ  2π e .

2π e .

Таблиця1 — Середнізначенняопорутаємності

Оброблюва- |

Sпр, м/хв |

|

1,0 |

|

|

4,0 |

|

|

нийматеріал |

Sпоп, |

Rз, Ом |

tgψп |

Cз, |

Rз, |

tgψп |

Cз, |

|

|

мм/дв. хід |

|

|

нФ |

Ом |

|

нФ |

|

|

0,01 |

12,59 |

0,04 |

50,6 |

21,64 |

0,045 |

33,1 |

|

|

0,02 |

8,45 |

0,034 |

64 |

16,2 |

0,038 |

37,3 |

|

ВК8 |

0,04 |

5,78 |

0,031 |

85,4 |

9,38 |

0,035 |

59,4 |

|

0,06 |

3,89 |

0,026 |

106,4 |

6,92 |

0,03 |

69,0 |

||

|

||||||||

|

0,08 |

2,69 |

0,022 |

130,2 |

4,75 |

0,026 |

87,1 |

|

|

0,10 |

0,988 |

0,012 |

193,3 |

2,05 |

0,016 |

124,2 |

|

|

0,01 |

16,54 |

0,039 |

37,5 |

22,0 |

0,044 |

31,8 |

|

|

0,02 |

7,18 |

0,032 |

71,0 |

15,9 |

0,035 |

35,1 |

|

Т15К6 |

0,04 |

5,24 |

0,030 |

91,2 |

11,25 |

0,032 |

45,3 |

|

0,06 |

2,79 |

0,025 |

142,7 |

8,21 |

0,030 |

58,2 |

||

|

||||||||

|

0,08 |

1,74 |

0,020 |

183,0 |

6,01 |

0,028 |

74,2 |

|

|

0,10 |

0,57 |

0,010 |

279,4 |

2,33 |

0,015 |

102,5 |

Розрахованезначенняентропійноїпохибкивимірівзбагаторазовимиспостереженнями опору і ємності зони обробки деталі склало dR=0,566, dC=0,44. Отримані значення похибок вимірів з багаторазовими спостереженнями комплексного опору зони обробки деталі свідчить про те, що цей технологічний параметр не є стабільним. Форма алмазних зерен, а також їхнє взаємне розташування в металевому зв'язуванні шліфувального круга визначає випадковий характер ріжучої властивості алмазного інструмента. В отриманій смузі невизначеності вимірів з багаторазовими спостереженнями комплексного опору зони обробки деталі можна провести деяку детерміновану середню лінію. Цю середню лінію приймемо за номінальну характеристику досліджуваного технологічного параметра. Як таку характеристику будемо використовувати математичні сподіванняопорутаємностізониобробкидеталей.

189

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

Технологічне джерело живлення при виправленні шліфувального круга навантажене на фільтр нижніх частот першого порядку. Для фільтру нижніх частот становить інтерес визначення границь зон прозорості й загасання. Ці границівизначаютьсяграничнимичастотами ω1 і ω2 знаступноїумови

|

|

|

|

A = |

z11 |

= ±1. |

|

|

|

|

|

(3) |

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Длярівнобіжногоз'єднанняопоруіємностізониобробкидеталімаємо: |

|||||||||||||||||||||||

z |

= R + |

Rз (− jX з |

) |

, |

|

|

|

|

|

z = − |

Rз jX з |

, |

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||

11 |

г |

Rз − jX з |

|

|

|

|

|

|

12 |

|

|

|

Rз − jX з |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Після підстановки і нескладних перетворень одержимо узагальнений па- |

|||||||||||||||||||||||

раметрАдосліджуваноїсхемивнаступномувигляді |

|

|

|||||||||||||||||||||

|

|

|

|

|

R |

|

+ R |

|

|

|

|

R |

|

|

|

|

|

|

|||||

|

|

|

|

A = |

|

зR |

г |

|

+ j |

г |

. |

|

|

|

|

|

|||||||

|

|

|

|

|

X |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

Звідси рівняння фазової характеристики фільтра в зоні прозорості має та- |

|||||||||||||||||||||||

кийвид |

|

|

|

RзRг |

|

|

|

|

|

|

|

|

|

|

|

RзRгωCз |

|

|

|||||

|

ψ = arctg |

|

|

|

= arctg |

|

. |

|

|||||||||||||||

|

(Rз + Rг )X з |

|

|

Rз + Rг |

|

||||||||||||||||||

Рівнянняпередатноїхарактеристикифільтрумаєтакийвигляд |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rг |

|

|

|

||||

|

|

A = |

Rз + Rг |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

R |

|

|

|

+ |

|

X |

|

|

. |

|

|

||||||||

|

|

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

з |

|

|

||

З урахуванням умови (3) остаточно маємо такий вираз для граничної час- |

|||||||||||||||||||||||

тотизрізуфільтру |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rз |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

+ 2 |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

− 1 |

|

Rг |

|

|

|

|

|

|

|

|

|||||||

|

|

|

ω = |

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|||||

|

|

|

|

|

|

RзCз |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

З отриманого співвідношення видно, що границя зони прозорості дослі-

джуваної схеми виражається комплексним числом. Це число не може бути відзначене на дійсній вісі частот. Отже, весь діапазон частот вихідного сигналу технологічного джерела живлення є зоною прозорості досліджуваної схеми. Такимчином, ємністьзониобробкидеталіневпливаєнаширинузонипрозоростіі може бути виключена з еквівалентної схеми заміщення в наступному аналізі. Післяуточненняеквівалентноїсхемизаміщенняможнаприступитидорозробки математичної моделі для опору зони обробки деталі. Обробкою експериментальнихданихтабл. 1 відповіднодометодикироботи[5] маємо

R = (3,03 −60 S |

поп |

+328 S 2 |

) (3,74 +1,17 S |

пр |

). |

(4) |

з |

поп |

|

|

|

Ентропійний інтервал невизначеності побудованої математичної моделі дорівнює d=0.15. Отримане значення похибки підтверджує коректність математичноїмоделі, якапобудованадляопорузониобробкидеталі.

190

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

З аналізу особливостей технологічних процесів виправлення шліфувальнихкілнаметалевихзв'язуванняхможназаписатинаступнеспіввідношення

Wдоп,max ≤Wз ≤Wдоп,min ,

де Wдоп,max — умова відсутності прижогів оброблених поверхонь деталей; Wдоп,min — умовапротіканняпроцесувиправленняшліфувальногокруга.

З обліком цього і рівняння (4) можна оцінити припустимий діапазон регулюванняшпаруватостітехнологічногоджерелаживленнявнаступномувиді

qmin = |

|

Um* R*з |

|

|

|

(R* |

+1) |

W* |

|

|

|

|

F* |

(5) |

|||

|

з |

|

доп,max |

. |

|

|

|

Um* R*з |

|

|

|

qmax = (R* +1) |

W * |

F* |

|

||

|

з |

|

доп,min |

|

|

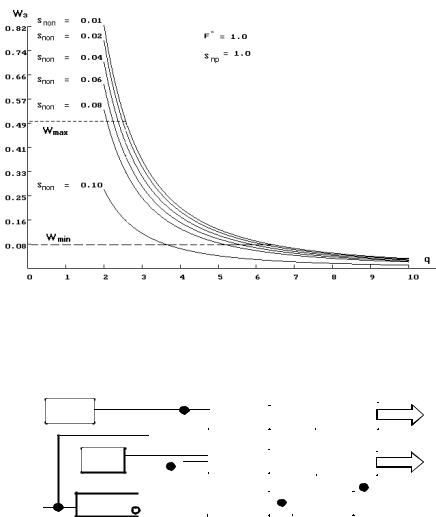

У цих виразах усі зазначені перемінні представлені в безрозмірному виді. Нарис.1 представлено графіки зміни енергії зони обробки деталі у функції шпаруватості вихідного сигналу технологічного джерела живлення. Ці графіки отримано методом імітаційного моделювання для різних значень Sпоп і Sпр за

допомогою виразів (3) та (4). На графіках також відзначені Wдоп,max і Wдоп,min . Область, яка розташована між цими лініями, є робочою для технічної реалізації системою управління процесу виправлення шліфувального круга. Результати розрахунку qmin і qmax по виразах (5) представлено в табл. 2. Дані цієї таблиці

дозволяють визначити оптимальну шпаруватість технологічного джерела живленнядлярізнихрежимівроботиверстата.

Таблиця2 — Розрахунковізначення qmin і qmax

Sпр , |

q |

|

|

|

|

Sпоп , ммнаподвійнийхід |

|

|

|

|||

м/хв |

|

0,01 |

0,02 |

0,03 |

0,04 |

|

0,05 |

0,06 |

0,07 |

0,08 |

0,09 |

0,10 |

4,0 |

max |

6,33 |

5,40 |

5,20 |

5,00 |

|

4,51 |

4,00 |

3,57 |

3,13 |

2,73 |

- |

min |

2,53 |

2,13 |

2,07 |

2,00 |

|

- |

- |

- |

- |

- |

- |

|

|

|

|||||||||||

1,0 |

max |

6,47 |

6,33 |

6,15 |

5,87 |

|

5,60 |

5,33 |

5,06 |

4,80 |

4,20 |

3,60 |

min |

2,60 |

2,47 |

2,45 |

2,43 |

|

2,33 |

2,23 |

2,15 |

2,07 |

- |

- |

|

|

|

|||||||||||

Функціональна схема системи оптимізації технологічного процесу виправлення шліфувальних кругів на металевих зв'язуваннях складається з наступнихмодулів:

-пристрій виміру періоду та тривалості імпульсів вихідного сигналу технологічногоджерелаживлення;

-обчислювальнийпристрійнабазіЕОМIBM 386;

191

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

-пристрій управління шпаруватістю вихідного сигналу технологічного джерелаживлення.

-

Рисунок1 — Графікизміниенергіїзониобробкидеталі

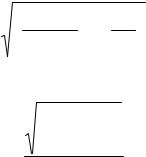

Пристрій, функціональна схема якого представлена на рисунку 2, призначений для виміру шпаруватості вихідного сигналу технологічного джерела живлення.

Г |

Т |

Ш Г И |

Д Ч |

|

|

|

|

|

|

|

|

|

С Ч 1 |

N τ |

|||

|

|

|

|

И 1 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И 2 |

|

|

|

|

С Ч 2 |

N T |

|||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

О В 1 |

|

|

|

О В 2 |

|

|

" зап " |

||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок2 — Функціональнасхемапристроювимірушпаруватості

Пристрій складається з: двох лічильників імпульсів (СЧ1, СЧ2), двох схем збігу (И1, И2), двох одновібраторів (ОВ1, ОВ2), генератора (Г) сигналів високостабільної частоти, тригера(Т) іподільникачастоти(ДЧ). Технічнареалізація цього пристрою виконана на мікросхемах серій К531 і К155. Пристрій виконує процедуру дискретизації проміжків часу, які відповідають тривалості імпульсів і періодові вихідного сигналу технологічного джерела живлення. Причомувихіднийкодпристроювизначаєтьсятакимирівняннями:

N |

= N |

з |

|

τu , |

N |

T |

= N |

з |

|

T |

, |

|

T |

||||||||||||

τ |

|

|

T |

|

|

|

|

|||||

|

|

|

|

k |

|

|

|

|

|

k |

|

де Nз - обсягподільникачастоти.

Для одержання оцінки похибки пристрою скористаємося інформаційним підходом. Гістограма розкиду вихідного коду після виконання процедури згладжування описана трикутним законом розподілу. Ймовірність прояву висунутої

192

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

гіпотези за критерієм згоди Колмогорова складає 0.915 при λ = 0.548. Рівняння згладженоїкривоїрозкидувихідногокодудосліджуваногопристроюмаєвигляд

|

f1 (x) = |

1 |

e− |

x |

, |

x ( −0.05,0.05 ). |

||

|

σ |

|||||||

|

||||||||

|

|

|

2σ |

|

||||

Основні статистичні параметри розподілу похибки вихідного коду |

||||||||

пристрою наступні: |

|

= 0; |

σ = 61.4 10−2 ; A = 0; E = 20.59; = 0.222. |

|||||

Х |

||||||||

Обчислювальний пристрійдля одержанняоцінки шпаруватості вихідного сигналутехнологічногоджерелаживленнявиконуєнаступнупроцедуру

q = |

T |

= |

1 |

. |

|

|

|||

|

τu |

fτu |

||

Повнийдиференціалшпаруватостізапишетьсяутакомувигляді

dq = τиdT − Tdτи .

τи2

Післяпереходувіддиференціалудозбільшеньмаємо

∆q = τи∆T − T∆τи .

τи2

Звідси відносна похибка оцінки обчислювальним блоком шпаруватості технологічногоджерелаживлення

δ = |

∆q |

= |

∆T |

+ |

∆τи . |

|

q |

|

T |

|

τи |

Отже, для оцінки похибки обчислювання шпаруватості варто виконати процедуру підсумовування похибок виміру тривалості імпульсу та періоду. Авторамипропонуєтьсянаступнаметодикапідсумовуваннявипадкових складових похибок, якізаданісвоїмизаконамирозподілу:

-обчислюємо оцінку ρ = cov(x1, x2 ) ;

σ1σ2

-визначаємооцінкусумарногос. к. о. ;

-обчислюємоексцес

E = µ4 (x1) + 4µ3 (x1)µ1(x2 ) + 6µ2 (x1)µ2 (x2 ) + 4µ1(x1)µ3 (x2 ) + µ4 (x2 ) ;

σ4

-длясиметричнихрозподілівµ3(х1)=0, µ3(х2)=0 маємо

E = |

µ4 (x1) + 6σ12σ22 + µ4 (x2 ) |

; |

|

|

|

|

|

||

|

|

|

|

|

|

||||

|

(σ12 +σ22 )2 |

1.62[3.8(E −1.6) |

|

|

|

1 |

|

||

- обчислюємоквантильниймножник tc = |

0.67 |

lglg |

; |

||||||

|

|||||||||

|

] |

1−Pд |

|||||||

|

|

|

|

|

|

|

|||

- визначаємодовірчийінтервал ∆=tcσ.

Виконавши процедуру підсумовування випадкових складових маємо, таке значення довірчого інтервалу невизначеності шпаруватості технологічного

193