- •Стали

- •Магниевые сплавы

- •Титановые сплавы

- •Алюминиевые сплавы

- •2.1. Технологичность заготовок

- •Горячештампованные заготовки

- •Литые заготовки

- •Простановка размеров

- •Технологичность основных элементов конструкции деталей

- •Открытые плоскости

- •Сопрягаемые плоскости (колодцы, карманы, пазы, гнезда)

- •Наружные поверхности вращения

- •Внутренняя резьба

- •Фасонные поверхности

- •Монолитные панели

- •Панели, изготовляемые из плит

- •Панели из горячештампованных заготовок

- •Панели из горячепрессованных заготовок

- •Панели из специального литья

- •Крупногабаритные детали из алюминиевых и магниевых сплавов

- •Балки и лонжероны

- •Детали узлов поворота

- •Шпангоуты, рамы и их детали

- •Длинномерные детали из прессованных профилей

- •Фитинги и кронштейны

- •Рычаги и качалки

- •Фланцы и крышки

- •ЛИТЕРАТУРА

Кафедра “Авиастроения” ДГТУ

Учебное пособие по выполнению раздела дипломного проекта

“АНАЛИЗ И ОЦЕНКА ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛЕЙ АВИАЦИОННОЙ ТЕХНИКИ”

Ростов-на-Дону, 2005

1

Флек М.Б., Шевцов С.Н., Родригес С.Б., Сибирский В.В., Аксенов В.Н.

Под общей редакцией кандидатата |

|

технических наук, доцента |

М.Б. Флека |

2

1. КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ И НОМЕНКЛАТУРА ДЕТАЛЕЙ ВЕРТОЛЕТОВ, ОБРАБАТЫВАЕМЫХ НА СТАНКАХ С ЧПУ

Современный вертолет можно без преувеличения отнести к числу наиболее сложных технических систем, созданных цивилизацией. Способность совершить взлет и посадку на минимальной площади, в горной местности, на море, в городской черте, выполнить сложный маневр в условиях ограниченной видимости и развивать при этом скорости свыше 300 км/час, обеспечение живучести летательного аппарата при поражении малым и даже средним средством достигнуты ценой исключительно высокой энерговооруженности и усложнения всех систем при максимальном снижении веса и использовании уникальных конструктивных и технологических решений [1]. Перечисленные обстоятельства, непрерывный прогресс в области авиационного материаловедения, а также то, что каждый вновь создаваемый средний и тяжелый вертолет некоммерческого применения разрабатывается для решения специфических задач, и поэтому по-своему уникален, резко осложняют задачи унификации и повышения производственной технологичности.

Рассмотрение в настоящем разделе важнейших типов деталей в связи с технологическими свойствами сталей и сплавов позволяет более осознанно подойти к разработке технологии механической обработки и рациональному выбору средств технологического оснащения.

1.1.Конструкторско-технологическая классификация деталей вертолетов, обрабатываемых на оборудовании с ЧПУ

В соответствии со структурой «Общероссийского классификатора деталей машиностроения и приборостроения», все детали подразделяются на «тела вращения» (классы 71, 72) и «не тела вращения» (классы 73–75). Несмотря на применение в конструкции вертолета огромного числа деталей – тел вращения, для которых формообразование выполняется, в основном, токарной обработкой, такие детали не характерны для конструкции планера вертолета (возможно, за исключением деталей трансмиссии). Поэтому приводимое ниже классификационное деление распространяется на детали – не тела вращения, наиболее сложные, трудоемкие и наименее технологичные. Здесь следует уточнить, что применяемый ниже термин «деталь» может употребляться в более широком смысле, чем это принято в учебниках по технологии машиностроения. А именно, деталью будет называться объект производства, подвергаемый механической обработке на оборудовании с ЧПУ. Под это определение подпадают, следовательно, кроме деталей, вы-

3

полняемых из литых, штампованных заготовок и проката, детали, заготовки которых получены сваркой, склейкой, клепкой, тем или иным способом формования полимеркомпозитов и т.д.

Состав перечня классификационных признаков деталей обусловлен единственной целью его использования – построением рациональной технологии обработки на оборудовании с ЧПУ, и не претендует на решение задач автоматизации разработки технологических процессов.

|

|

|

Таблица 1.1 |

Технологическая классификация деталей |

|||

|

|

|

|

Классификационный признак |

|

Значение признака |

Примечание |

Определяют типоразмеры |

станка, приспособления, инструмента |

||

I.Типоразмер детали |

1. |

Мелкие (М) |

|

|

2. |

Средние (С) |

|

|

3. |

Крупные (К) |

|

|

4. |

Очень крупные (ОК) |

|

II. Типоразмер конструктивных |

1. |

Площадь основания ко- |

|

элементов |

лодцев (М, С, К, ОК) |

|

|

|

2. |

Радиус сопряжения стенок |

|

|

(М, С, К, ОК) |

|

|

|

3. |

Высота стенок колодцев |

|

|

(М, С, К) |

|

|

|

4. |

Радиус сопряжения стенок |

|

|

и дна колодцев (М, С, К) |

|

|

III. Расположение обрабаты- |

1. |

Односторонние |

|

ваемых конструктивных эле- |

2. |

Двухсторонние |

|

ментов |

3. |

Корпусные |

|

IV. Необходимое количество |

1. |

2-координатные |

|

программируемых координат |

2. |

3-координатные |

|

|

3. |

4-координатные |

|

V. Материал |

1. |

Легкие сплавы |

|

|

2. |

Стали |

|

|

3. |

Стеклопластики |

|

Определяют схему приспособления и выбор технологических баз |

|||

VI. Вид заготовки |

1. |

Профиль |

|

|

2. |

Плиты, поковки |

|

|

3. |

Отливки, штамповки |

|

|

4. |

Сварные |

|

|

5. |

Полимеркомпозитные |

|

VII. Способ |

1. |

На технологические базы |

Плоскость + 2 |

базирования |

2. |

С базированием на торцы |

отв. и т.п. |

|

ребер и полотно |

|

|

|

3. |

С базированием на полотно |

|

|

4. |

С базированием на торцы |

|

|

ребер |

|

|

4

Продолжение табл. 1.1

Классификационный |

|

Значение признака |

Примечание |

признак |

|

|

|

VIII. Схема |

1. В тисках |

На аэродинамиче- |

|

закрепления |

2. Прижимами |

ские поверхности |

|

|

3. |

Вакуумное |

|

Определяют |

состав и последовательность операций |

||

IX. Степень |

1. Нормализованные |

|

|

унификации |

2. Типовые |

|

|

|

3. |

Уникальные |

|

X. Точность |

1. Низкая |

|

|

|

2. |

Средняя |

|

|

3. |

Высокая |

|

XI. Жесткость |

1. Жесткие |

|

|

|

2. |

Средняя |

|

|

3. |

Малая |

|

XII. Трудоемкость |

1. Низкая |

Объем удаляемого |

|

|

2. |

Средняя |

материала |

|

3. |

Высокая |

|

Определяют перемещения инструмента при обработке основных конструктив- |

||||||

|

|

|

|

ных элементов |

||

XIII. Характер |

|

1. |

С наружными и внутренними |

|

||

наружного |

|

контурами |

|

|

||

контура: |

|

2. |

С закрытым наружным конту- |

|

||

|

|

ром |

|

|

|

|

|

|

3. |

С открытым наружным конту- |

|

||

|

|

ром |

|

|

|

|

XIV.Тип |

|

1. |

С сопрягаемыми контурами |

|

||

наружного контура |

|

2. |

Без сопрягаемых контуров |

|

||

|

|

3. |

С малыми радиусами сопряже- |

|

||

|

|

ния |

|

|

|

|

|

|

элементов контура |

|

|

||

XV. Наличие окон |

и |

1. |

Без окон и отверстий |

|

||

отверстий |

|

2. |

С окнами и отверстиями |

|

||

XVI. Границы колод- |

1. С колодцами, ограниченными |

|

||||

цев |

|

стенками со всех сторон |

|

|||

|

|

2. |

С |

колодцами, |

ограниченными |

|

|

|

стенками частично (карманы) |

|

|||

XVII. Контуры |

|

1. |

Простой формы |

|

|

|

колодцев |

|

2. |

Сложной формы |

|

|

|

XVIII. Глубина |

|

1. |

Небольшая |

|

|

|

колодцев |

|

2. |

Большая |

|

|

|

XIX. Границы |

|

1. |

С ограниченными стенками |

|

||

полотен |

|

2. |

С |

частично |

ограниченными |

|

|

|

стенками |

|

|

||

|

|

3. |

С |

полностью |

ограниченными |

|

|

|

стенками |

|

|

||

5

|

|

Окончание табл. 1.1 |

|

Классификационный |

|

Значение |

Примечание |

признак |

|

признака |

|

XX. Ступени на полот- |

1. |

С бесступенчатыми полотнами |

|

нах |

2. |

Со ступенчатыми полотнами |

|

XXI. Ребра |

1. |

С малкованными ребрами по- |

|

|

стоянного уровня (открытыми и |

|

|

|

закрытыми) |

|

|

|

2. |

С малкованными ребрами пере- |

|

|

менного уровня (открытыми и |

|

|

|

закрытыми) |

|

|

1.2. Краткая характеристика применяемости и технологических свойств сталей и сплавов, используемых для изготовления деталей авиационной техники

Стали

Сталь 30ХГСА относится к классу конструкционных улучшаемых сталей. Применяется для изготовления формообразующей оснастки и ответственных сварных и механически обрабатываемых деталей, работающих в атмосферных условиях при температуре не ниже –70 ºС; верхний предел температуры применения ограничивается температурой отпуска.

Химический состав, %:

0,28–0,34 С; 0,9–1,2 Si; 0,8–1,1 Mn; 0,8–1,1 Cr; Fe – основа.

Сталь 30ХГСА после упрочняющей термообработки (закалка 870– 890 ºС – охлаждение в масле – отпуск при 510–570 ºС – охлаждение в

масле) имеет следующие механические свойства:

σв ≥ 110 кгс/мм2; σ0,2 ≥ 85 кгс/мм2; δ ≥ 10 %.

Обрабатываемость резанием – весьма высокая (ВВ), давлением в интервале температур деформации 1050–850 ºС – удовлетворительная (У); ограниченно свариваемая.

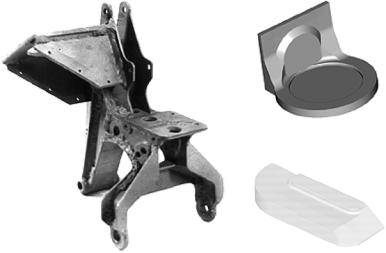

К особенностям деталей, подобных изображенной на рис. 1.1, а, относятся большое количество сварных швов, наличие вызванных сваркой внутренних напряжений, сложность базирования.

Сталь 40ХН2МА относится к классу конструкционных улучшаемых сталей. Применяется для изготовления ответственных сварных и механически обрабатываемых деталей, работающих в атмосферных условиях при температуре до 500 ºС.

Химический состав, %:

0,37–0,44 С; 0,17–0,37 Si; 0,5–0,8 Mn; 0,6–0,9 Cr; 1,25–1,65 Ni; 0,15– 0,25 Mo, Fe – основа.

6

б

а |

в |

Рис. 1.1. Примеры деталей основного производства и формообразующей оснастки, изготавливаемых из стали 30ХГСА:

а – опора, б – матрица; в – пуансон

Сталь 40ХН2МА после упрочняющей термообработки (закалка 870–890 ºС – охлаждение в масле – отпуск при 510–670 ºС – охлажде-

ние в масле) имеет следующие механические свойства:

σв ≥ 110 кгс/мм2; σ0,2 ≥ 95 кгс/мм2; δ ≥ 12 %.

Обрабатываемость резанием – У, давлением в интервале температур деформации 1150–850 ºС – У.

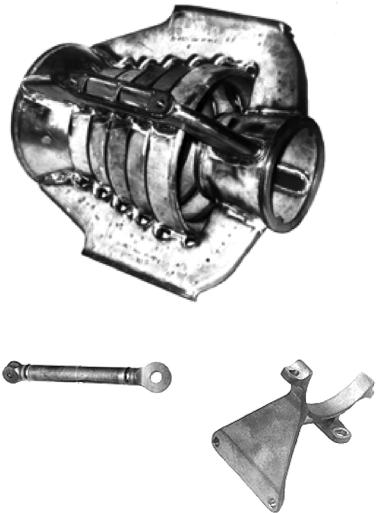

Деталь «кронштейн» (рис. 1.2, а) имеет сложную конструкцию, большое количество карманов с радиусными переходами различной величины. Сложность механической обработки детали «наконечник» (рис. 1.2, б) обусловлена малой жесткостью щек, возможностью их деформации под действием сил резания и внутренних напряжений, высокой точностью формы.

Хромоникелевая сталь 12Х18Н10Т относится к классу коррозионностойких сталей, не упрочняемых термической обработкой. Применяется для изготовления сварных и механически обрабатываемых деталей, работающих в агрессивных атмосферных условиях при температуре до 800 ºС.

Химический состав, %:

≤0,12 С; ≤ 0,2 Si; 0,5–0,8 Mn; 17–19 Cr; 9–11 Ni; 0,15–0,25 Mo; Fe –

основа.

7

а |

б |

Рис. 1.2. Несущие детали из стали 40ХН2МА: |

|

а – кронштейн; габариты |

б – наконечник лопасти несущего винта, |

250×220×120 |

габариты 380×120×90 |

Механические свойства:

σв ≥ 55 кгс/мм2; σ0,2 ≥ 20 кгс/мм2; δ ≥ 40 %.

Обрабатываемость резанием – У, давлением в интервале температур деформации 1220–850 ºС – У, свариваемость – У.

Пример детали из стали 12Х18Н10Т дан на рис. 1.3. К особенностям детали, затрудняющим достижение требуемой точности, относятся большое количество сварных швов, создающих значительные остаточные напряжения, отсутствие выраженных базовых поверхностей, недостаточная жесткость.

Высокопрочная коррозионностойкая сталь 03Х11Н10М2Т (ВНС17) относится к классу высокопрочных сталей специального назначения, упрочняемых термической обработкой. Применяется для изготовления силовых сварных и механически обрабатываемых деталей, работающих в агрессивных атмосферных условиях при температуре до 400 ºС и криогенных температурах.

Химический состав, %:

10–11,5 Cr; 9–10,5 Ni; 0,7–1,1 Ti; 1,8–2,3 Mo; Fe – основа.

Сталь ВНС-17 после упрочняющей термообработки (закалка с 860 ºС на воздухе – старение, 2 ч при 500 ºС) имеет следующие меха-

нические свойства:

σв ≥ 145 кгс/мм2; σ0,2 ≥ 130 кгс/мм2; δ ≥ 8 %.

Относится к труднообрабатываемым материалам. Пример детали из стали ВНС-17 дан на рис. 1.4.

Хромоникельтитанистая сталь с медью Х15Н5Д2Т (ВНС-2) относится к классу высокопрочных сталей специального назначения, упрочняемых термической обработкой. Применяется для изготовления силовых сварных и механически обрабатываемых деталей, работаю-

8

щих в агрессивных атмосферных условиях при температуре до 300 ºС и криогенных температурах.

Рис. 1.3. Сепаратор пылезащитного устройства (ПЗУ). Габариты 750×700×700, материал – сталь 12Х18Н10Т

Рис. 1.4. Деталь подкос (верх). Габарит

1400×150×150, материал ВНС-17

Рис. 1.5. Деталь кронштейн (справа). Габарит 100×60, материал ВНС-2. Труднообрабатываемый материал, малая жесткость

Химический состав, %:

≤0,08 С; 14–15 Cr; 4,7–5,5 Ni; 0,15–0,3 Ti; 1,75–2,5 Cu; Fe – основа.

После термообработки сталь ВНС-2 имеет следующие механиче-

ские свойства:

σв ≥ 125 кгс/мм2; σ0,2 ≥ 95 кгс/мм2; δ ≥ 10 %.

Обрабатываемость резанием – У, давлением в интервале температур деформации 1150–850 ºС – У, свариваемость – высокая (В). При-

9