- •Стали

- •Магниевые сплавы

- •Титановые сплавы

- •Алюминиевые сплавы

- •2.1. Технологичность заготовок

- •Горячештампованные заготовки

- •Литые заготовки

- •Простановка размеров

- •Технологичность основных элементов конструкции деталей

- •Открытые плоскости

- •Сопрягаемые плоскости (колодцы, карманы, пазы, гнезда)

- •Наружные поверхности вращения

- •Внутренняя резьба

- •Фасонные поверхности

- •Монолитные панели

- •Панели, изготовляемые из плит

- •Панели из горячештампованных заготовок

- •Панели из горячепрессованных заготовок

- •Панели из специального литья

- •Крупногабаритные детали из алюминиевых и магниевых сплавов

- •Балки и лонжероны

- •Детали узлов поворота

- •Шпангоуты, рамы и их детали

- •Длинномерные детали из прессованных профилей

- •Фитинги и кронштейны

- •Рычаги и качалки

- •Фланцы и крышки

- •ЛИТЕРАТУРА

Детали узлов поворота

В узлах поворота наибольшую трудоемкость по механической обработке представляют силовые детали – панели и балки (лонжероны), которые изготавливаются из стали марок 30ХГСНА, 40ХНМА, ВНС-2 и ВНС-5. Исходными заготовками являются горячие штамповки, плиты и поковки.

Кроме общих, перечисленных выше, технологические требования к деталям узлов поворота следующие. Конструкции узлов поворота должны быть максимально сборными или сборно-сварными, поверхности их не должны доводиться методом шлифования, хонингования и другими финишными операциями. Все фасонные поверхности (шлицы, шпоночные канавки и др.) необходимо проектировать на отдельных небольших деталях, которые впоследствии войдут в общую конструкцию узла.

Шпангоуты, рамы и их детали

Шпангоуты и рамы могут проектироваться и изготовляться монолитными, сборными и сборно-сварными. Материалом для них, в основном, служат сталь, титановые и алюминиевые сплавы. В качестве заготовок чаще всего используются штамповка и плита.

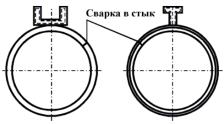

На рис. 2.122 показана технологичная конструкция шпангоутов. В качестве исходной заготовки в данном случае предусмотрено цельнокатаное профилированное кольцо со стыковой сваркой в одном месте.

Рис. 2.122. Пример технологичной конструкции шпангоута, изготовленного из цельнокатаного кольца сваркой встык

Неудовлетворительная технологичность шпангоута (рис. 2.123) обусловлена сложностью выполнения на концах шпангоута точных отверстий со сферическими поверхностями и резьбой М78×1,5. При наличии дефекта на резьбе может быть забракована вся дорогостоящая деталь. Кроме того, механическая обработка всей поверхности детали может привести к короблению из-за перераспределения внутренних напряжений.

На рис. 2.124 представлена конструкция рамы. В нетехнологичном варианте сложные узлы стыковки рамы с центропланом представляют собой монолитные конструкции. Для обработки такой рамы требуется сложная крупногабаритная оснастка и специальное оборудование. При

88

технологичной конструкции для обработки рамы требуется менее сложная оснастка. Сама рама имеет плоскую поверхность, обработка которой не является сложной. Приливы и поперечные усиливающие ребра выполнены с одной стороны стенки и одной высоты с полками.

Рис. 2.123. Пример нетехнологичной конструкции шпангоута

Рис. 2.124. Улучшение технологичности рамы за счет упрощения формы и выполнения ребер одинаковой высоты только с одной стороны

Нетехнологичость полушпангоута из стали ВНС-2 (рис. 2.125) обусловлена тем, что высота полок 1, 2 неодинакова. Это требует создания дополнительных технологических приливов по торцам полки 2 для обеспечения технологической базы. Одна из полок конусная с изменением от 3 до 1,2 мм на длине 33 мм. Для выполнения конусности требуется дорогостоящее специальное оснащение. В технологичном вари-

89

анте конструкции полушпангоута его высота сокращена с целью уменьшения глубины колодцев. Полки 1, 2 выполнены на одном уровне. Конусность полки заменена короткой подсечкой.

Рис. 2.125. Технологичный вариант конструкции полушпангоута

Наряду с обычными требованиями технологичности (унификация радиусов переходов, диаметров и шага отверстий, образмеривание без ссылок на плаз, выполнение уступов в местах сопряжений поверхностей, обрабатываемых на разных операциях, рациональное назначение точности и шероховатости, применение операции поверхностного упрочнения) технологическое требование к элементам поверхностей вращения конструкций шпангоутов и рам состоит в градусном задании расположения отверстий, что облегчает их обработку на поворотных столах (рис. 2.126).

Рис. 2.126. Расположение отверстий на поверхностях вращения конструкций шпангоутов, заданное в градусах

Длинномерные детали из прессованных профилей

Для изготовления длинномерных деталей типа поясов лонжеронов, поясов нервюр и стрингеров в качестве заготовок применяют, как правило, прессованные профили разнообразных форм, в том числе профили с продольными отверстиями малого диаметра; простые профили переменного сечения, прессуемые без припусков на механическую обработку; профили с законцовками, требующими механической обработки только законцовок как из стальных, так и цветных сплавов. Применяются также сложные специальные профили из легких сплавов. Применение прессованных профилей снижает объем механиче-

90

ской обработки в 3–5 раз и уменьшает отходы металла.

Требования к технологичности отдельных элементов деталей состоят в следующем.

Изменение размеров по сечениям деталей должно быть постепенным, без скачков, в сторону повышения или понижения. Допускается понижение размеров с переходными горизонтальными участками, это упрощает получение заготовок с переменным сечением.

Желательно, чтобы перепады размеров толщины по сечениям детали были одинаковыми. При переменном сечении полок стрингеров следует предусматривать изменение сечения за счет наружной поверхности, что облегчит фрезерование полок.

Размеры радиусов сопряжения вырезов, подсечек, диаметров и межцентровых расстояний отверстий на полках и ребрах для всей группы однотипных деталей должны быть унифицированы.

В чертежах деталей, изготовляемых из прессованных профилей, следует давать исходное сечение профиля-полуфабриката.

Необходимо избегать в конструкциях поясов лонжеронов поперечных элементов в виде стенок и ребер жесткости. Такие конструкции требуют большого объема механической обработки.

У деталей типа лент и поясов следует предусматривать одну гладкую базовую плоскость.

Лонжероны лопастей несущего винта вертолета, также изготавливаемые из прессованных профилей переменного сечения (сплав АВ), являются наиболее сложными в технологическом отношении особо ответственными деталями, конструкция которых и все требования технологичности подчинены требованиям надежности и функциональности. Для их выполнения при производстве лопастей разрабатывается уникальное технологическое оборудование. Поэтому улучшение технологичности механической обработки лонжеронов может рассматриваться только в плане усовершенствования технологических процессов и оборудования для их реализации.

Фитинги и кронштейны

Для механической обработки фитингов и кронштейнов применяются, как правило, станки с программным управлением. Общие требования по технологичности приведены выше. Специфические требования по технологичности деталей типа фитингов и кронштейнов состоят в следующем.

Конфигурация детали должна быть скомпонована из простых однотипных геометрических поверхностей, что значительно упростит ее обработку на станках с ЧПУ.

Сопряжение наружных и внутренних стенок обрабатываемых контуров должно производиться единым, типовым для данного контура радиусом Rтип (рис. 2.127, а). При назначении радиуса сопряжения Rтип

91

предпочтительны радиусы, позволяющие использовать нормальный инструмент. Сопряжения стенок с полками и подсечками должны также производиться одинаковыми для данного контура радиусами rтип

(рис. 2.127, б).

а

Рис. 2.127. Унификация размеров сопряжений, уменьшающая количество типоразмеров инструмента и снижающая трудоемкость обработки

б

При назначении радиуса сопряжения поверхностей следует принимать во внимание обеспечение необходимой жесткости инструмента, выдерживая соотношение Rтип/H>1/5–1/6 между радиусом сопряжения Rтип и высотой стенок H обрабатываемого контура (рис. 2.128).

При назначении радиусов сопряжения должно быть также выполнено соотношение между Rтип и rтип, обеспечивающее наличие на торце инструмента (концевой фрезы) плоского участка с диаметром, равным или большим 2 мм (Rтип – rтип) >2, необходимого для обработки плоскости детали, ограниченной контуром (дна колодца). Необходимо избегать соотношения Rтип = rтип, требующего применения шаровидных фрез (рис. 2.129).

Значительное повышение трудоемкости и усложнение вызывает обработка малок, особенно закрытых. Поэтому следует по возможности избегать применения стенок с механически обрабатываемыми уклонами (рис. 2.130, а). Для изготовления фитингов с закрытыми мал-

92

ками используются специальные фрезы «колоколом», оставляющие около стенок необработанный участок поверхности, который можно обработать только вручную (рис. 2.130, б).

Рис. 2.128.

Радиусы

сопряжений стенок, выбранные с учетом жесткости инст-

румента

Рис. 2.129. Ра-

диусы сопряжений стенок и дна, согласованные с диаметром инструмента

б

а

Рис. 2.130. Применение в конструкциях фитингов наклонных стенок ухудшает их технологичность

93

Применение фитингов с открытыми малками в ряде случаев дает возможность полностью устранить механическую обработку их внутренних стенок и дна и таким образом повысить их технологичность (рис. 2.131,а). В случаях, когда закрытые малки в фитингах неизбежны, рационально по дну дать излом под углом 900 к наклонной полке, что позволит вести обработку нормальной концевой фрезой

(рис. 2.131, б).

а |

б |

|

Рис. 2.131. Технологичные конструкции фитингов с открытыми (а) и закрытыми (б) малками

Размещение зон механической обработки в углах закрытых малок (рис. 2.132) ухудшает технологичность фитинга, т. к. обработка этих мест связана с технологическими трудностями и требует большого объема ручной доработки.

Рис. 2.132. Выполнение излома в углу закрытой малки, позволяющее выполнить механическую обработку нетехнологичного фитинга

В ряде случаев определяющим фактором улучшения технологичности является правильный выбор метода получения заготовки для кронштейна или фитинга. Фитинги, имеющие открытое сечение, целесообразно изготавливать из прессованных профилей (рис. 2.133, а). Это резко снижает трудоемкость их обработки. Детали, приведенные на рис. 2,133, б, рациональнее изготавливать из листа методом холодной штамповки вместо механической обработки из горячештампованных заготовок.

94

а

б

Рис. 2.133. Конструкции фитингов, изготовляемые из прессованных профилей (а) и холодноштампованного листового материала (б)

На рис. 2.134 показаны фитинги, которые нерационально изготовлять из горячештампованных заготовок, т. к. облегчения между ребрами не проштамповываются и требуют трудоемкой механической обработки. Рекомендуется для фитингов таких типов предусматривать заготовки из литья.

а

Рис. 2.134. Фитинги с облегчениями между ребрами, изготавливаемые из литых заготовок

На рис. 2.135 представлена деталь, которую целесообразно проектировать сварной, если по условиям прочности нельзя изготовить литой. Это значительно снижает расход металла и уменьшает трудоемкость изготовления.

95

Рис. 2.135. Пример рационального использования сварной заготовки

При проектировании проушин и узких пазов необходимо предусматривать выход фрезы и возможность фрезерования на проход. Различное оформление дна проушины (рис. 2.136, а) и паза (рис. 2.136, б) обусловлено тем, что в технологичном варианте фрезерование проушины на проход устраняет необходимость подъема стола, а технологичная конструкция дна длинного узкого паза (б) облегчает выход дисковой фрезы.

а

б

Рис. 2.136. Учет выхода дисковой фрезы, улучшающий технологичность выполнения узких длинных пазов и проушин

На рис. 2.137 а показан кронштейн, нетехнологичный по следующим элементам конструкции:

96

–основание проушины представляет собой криволинейную поверхность, образуемую сопряжением радиусов R = 150 и R = 232 мм;

–наружные плоскости проушин 95h11 и 90h11 должны быть обработаны по всей поверхности между ребрами жесткости (разрез Б - Б);

–продольные и поперечные ребра жесткости в сечении В – В образуют глубокие колодцы с криволинейным дном и двумя стенками, расположенными под углом относительно друг друга;

–все поверхности кронштейна подлежат обработке.

При такой конструкции детали исходную заготовку невозможно получить наиболее рациональным методом – горячей штамповкой. Коэффициент использования металла при изготовлении кронштейна такой конструкции составляет около 0,08.

а

б

б

Рис. 2.137. Улучшение технологичности кронштейна (б) вследствие изменений конструкции проушины, ребер и бобышек; а – нетехнологичный кронштейн

Конструкция того же кронштейна изменена следующим образом:

–проушина имеет прямое основание, переходящее в криволинейную поверхность с радиусом R = 150 мм, образуемым дисковой фрезой;

–размер 95 h11 относится только к торцам бобышек (разрез

А– А);

–в конструкции предусмотрено только одно продольное ребро жесткости, не имеющее колодцев;

–предусмотрены необрабатываемые поверхности и штамповочные уклоны.

Кронштейн измененной конструкции может быть изготовлен из горячештампованной заготовки с коэффициентом использования метал-

97

ла примерно 0,4. Трудоемкость изготовления такого кронштейна по сравнению с нетехнологичным вариантом конструкции стала ниже на

70 %.

Конструкция открытых пазов более технологична, если пазы могут быть обработаны дисковой фрезой, а не концевой. В технологичной конструкции кронштейна (рис. 2.138, а) обработка всех пазов шириной 7 мм может осуществляться более производительно и высококачественно дисковыми фрезами. Закрытые пазы более технологично выполнять концевыми фрезами. Так, в конструкции кронштейна (рис. 2.138, б) более технологичен вырез, получаемый за один проход путем фрезерования концевой фрезой и не требующий дофрезеровки радиусов в углах.

Рис. 2.138. Открытые пазы (а), выполняемые дисковыми фрезами, закрытые (б) – концевыми

В отверстиях кронштейнов следует избегать фасок с внутренней стороны стенок и в труднодоступных местах (рис. 2.139), т. к. обработка их требует специального инструмента (обратных зенкеров) и связана с производственными трудностями. Желательно заменять закрытые фаски в отверстиях увеличенными фасками на концах входящих валиков.

На рис. 2.140 изображена деталь, в которой предусмотрены крайне трудоемкие механообрабатываемые прямоугольные выемки у отвер-

98