- •Стали

- •Магниевые сплавы

- •Титановые сплавы

- •Алюминиевые сплавы

- •2.1. Технологичность заготовок

- •Горячештампованные заготовки

- •Литые заготовки

- •Простановка размеров

- •Технологичность основных элементов конструкции деталей

- •Открытые плоскости

- •Сопрягаемые плоскости (колодцы, карманы, пазы, гнезда)

- •Наружные поверхности вращения

- •Внутренняя резьба

- •Фасонные поверхности

- •Монолитные панели

- •Панели, изготовляемые из плит

- •Панели из горячештампованных заготовок

- •Панели из горячепрессованных заготовок

- •Панели из специального литья

- •Крупногабаритные детали из алюминиевых и магниевых сплавов

- •Балки и лонжероны

- •Детали узлов поворота

- •Шпангоуты, рамы и их детали

- •Длинномерные детали из прессованных профилей

- •Фитинги и кронштейны

- •Рычаги и качалки

- •Фланцы и крышки

- •ЛИТЕРАТУРА

при проектировании и отработке технологичности деталей следует выполнять ряд требований, в числе которых:

–максимальное приближение заготовки по своим формам и размерам к готовой детали;

–минимальное количество обрабатываемых поверхностей; применение лишь в исключительных случаях ступенчатых и фасонных отверстий, кольцевых выточек, глухих отверстий, а также резьб больших диаметров, которые не могут быть нарезаны метчиками;

–обеспечение удобного ввода и вывода режущего инструмента, а также свободного доступа для измерения обрабатываемых поверхностей нормальным измерительным инструментом;

–применение обработки высокой точности лишь в необходимых случаях на отдельных участках небольшой протяженности;

–совмещение конструктивных и технологических баз;

–учет в конструкции и технологии изготовления деформаций, возникающих при точной обработке крупногабаритных деталей;

–по возможности исключать обработку поверхностей по теоретическому контуру, если эти поверхности непосредственно не входят в наружный теоретический обвод летательного аппарата;

–в крупногабаритных деталях (габаритный размер G), не имеющих удобных для базирования элементов наружного или внутреннего контура, следует предусматривать технологические отверстия диаметром dmin, выбираемым из следующего ряда:

G (мм): |

<100 |

100–200 |

200–1000 |

1000–2000 |

>2000 |

dmin (мм): |

Ø4 |

ø6 |

Ø10 |

Ø16 |

Ø20 |

–конфигурацию детали компоновать из простых однотипных геометрических поверхностей, что упростит обработку деталей и облегчит применение станков с ЧПУ;

–номенклатура крепежных отверстий и резьб должна быть унифицированной и по возможности минимальной.

Основные факторы, влияющие на технологичность механообрабатываемых деталей, и рекомендации по технологичности отдельных элементов их конструкции приведены ниже

Монолитные панели

Панели образуют аэродинамические поверхности одинарной и двойной кривизны крыла, фюзеляжа, стабилизаторов, а также элементы топливных баков, ящиков и перегородок. Применение монолитных панелей взамен клепаных позволяет в отдельных случаях снизить вес панелей до 25 %, количество соединений до 70 %, общий вес конструкции изделия до 2–4 %. Однако стоимость монолитных конструкций значительно выше, чем клепано-сборных, поскольку при их изготовлении много металла идет в отход, а для обработки заготовок приме-

75

няются дорогостоящие оборудование и оснастка.

Монолитные панели изготовляются из легких сплавов В95, Д16 и др., как правило, горячей штамповкой. Применяются также сплавы ВТ20, ОТ4 и сталь ВНС-2. Для уменьшения коробления прессованные заготовки панелей подвергают растяжению с удлинением от 2 до 3 %.

Панели, изготовляемые из плит

Монолитные панели из плит обрабатываются методом фрезерования, позволяющим получать панели с любой схемой подкрепляющего набора. В то же время изготовление монолитных панелей из плит имеет следующие недостатки:

–снижениемеханических свойствматериала плитбольшойтолщины;

–большой объем механической обработки;

–большой отход материала в стружку-коэффициент использования материала составляет 0,05;

–требуется тщательная зачистка (с применением ручного труда) всей обработанной поверхности после фрезерования, сверления и других механических операций;

–сложность получения подкрепляющих ребер наиболее рациональных сечений – таврового и углового;

–при резании в поверхностном слое возникают напряжения, ведущие (особенно в тонкостенных деталях) к короблениям и хлопунам, исправление которых весьма затруднительно, а иногда и невозможно;

–наличие в конструкции больших перепадов толщины (толстые законцовки и тонкие полотна, ребра различной высоты, малые радиусы сопряжений), что значительно усложняет процесс правки и формообразования.

При проектировании монолитных панелей, подлежащих изготовлению из плит или листа, необходимо учитывать следующие требования:

–форму ребер жесткости следует задавать призматической; трапецеидальная или какая-либо другая, более сложная форма не рекомендуется;

–ребра жесткости располагать параллельно и с постоянным шагом;

–вес деталей (панелей) назначать с учетом всего поля допуска на толщину полотна и ребер, а не по номинальным размерам, т. к. в процессе механической обработки исполнители, стараясь избежать брака, стараются работать по верхнему пределу поля допуска;

–при назначении шероховатости поверхностей панелей необходимо учитывать возможность применения упрочняющей обработки, которая улучшает шероховатость и увеличивает циклическую прочность деталей в 1,5–2 раза;

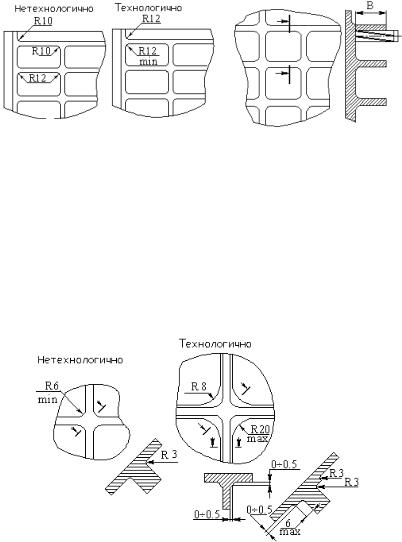

–для панелей вафельного типа предусматривать одинаковые радиусы переходов в ячейках панели (рис. 2.101), а радиус R сопряжения ребер (рис. 2.102) для легкообрабатываемых материалов назначать из

76

соотношения R = B/(4–5) (В – ширина фрезерования), учитывая при этом, что радиус сопряжения должен быть больше половины диаметра

фрезы не менее чем на 2 мм (R>Rфр–2);

– если требуется меньший радиус сопряжения ребер, предусматривать уступы, разделяющие поверхности, обрабатываемые на различных операциях (рис. 3.103);

Рис. 2.101. Радиусы переходов в ячейках, |

Рис. 2.102. Радиусы R сопряжения |

снижающие трудоемкость механической |

ребер для легкообрабатываемых |

обработки и затраты ручного труда |

деталей |

–равный размер колодцев панелей по шагу продольного и поперечного наборов упрощает подготовку программ для станков с ЧПУ;

–во избежание образования хлопунов из-за перераспределения внутренних напряжений толщина полотна панелей должна быть не менее 2,5 мм; допуск на толщину полотна назначать не менее 0,5 мм;

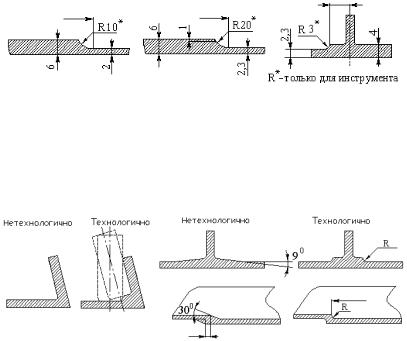

–в местах обнижений на полотне с различными перепадами толщин в примечаниях к чертежу указывать «R – только для инструмен-

та» (рис. 2.104);

Рис. 2.103. Уступы, разделяющие поверхности с разным радиусом сопряжения

77

ребер, снижающие трудоемкость механической обработки панели

Рис. 2.104. Указание на чертеже панели радиусов сопряжения обнижений на полотне с различными перепадами толщин

–панели, имеющие малкованные ребра, проектировать, как указано на рис. 2.105;

–не рекомендуется переходы полотна и подсечек задавать уклоном; целесообразно проектировать ступенчатые переходы (рис. 2.106);

Рис. 2.105. Технологичное оформление малкованного

ребра

Рис. 2.106. Пример замены уклона на переходах и подсечках, улучшающей технологичность детали

– не рекомендуется закладывать в конструкцию панелей элементы лонжеронов, кронштейны и другие жесткие элементы, вызывающие трудности при механической обработке, несовместимые с условиями серийного производства.

Панели из горячештампованных заготовок

Методом горячей штамповки рекомендуется изготовлять монолитные панели для конструкций, имеющих сложный продольный, поперечный или веерный набор подкрепляющих ребер-стрингеров (рис. 2.107). Из соображений технологичности для горячей штамповки панели проектируются так, чтобы все подкрепляющие конструктивные элементы располагались с одной стороны.

Конструкции монолитных панелей из горячештампованных заготовок должны удовлетворять следующим требованиям:

– обработке подвергается менее 30 % поверхности панели;

78