- •Процессы и инструменты механообработки

- •Введение

- •Общие положения

- •Геометрия передней поверхности сверла

- •Выводы

- •Литература

- •ДГМА, г. Краматорск, Украина

- •Введение

- •Литература

- •Введение

- •Общие положения

- •Методика исследования

- •Коэффициент технологической гибкости

- •Литература

- •Введение

- •Выводы

- •Литература

- •Введение

- •Методика исследований

- •Основная часть

- •Введение

- •Введение

- •Выводы

- •Введение

- •Экспериментальная часть исследований

- •Литература

- •Введение

- •Выводы

- •ДГМА, г.Краматорск, Украина

- •Введение

- •Выводы

- •Литература

- •ДГМА, г.Краматорск, Украина

- •Выводы

- •Вступ

- •Висновки

- •ДГМА, Краматорск, Украина

- •Введение

- •Выводы

- •Література

- •Вступ

- •Основна частина

- •Технология машиностроения

- •Вступ

- •Постановка задач дослідження

- •Результати досліджень

- •Література

- •Введение

- •Постановка проблемы, анализ публикаций

- •Выделение нерешенных ранее частей общей проблемы

- •Постановка задачи

- •Выводы

- •Литература

- •Вступ

- •Вступ

- •ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

- •Литература

- •Выводы

- •Литература

- •Поля базы данных (конечные синдромы): SMAX

- •Литература

- •Введение

- •Общие положения

- •Основная часть

- •Выводы

- •Литература

- •Введение

- •Основная часть

- •Введение

- •Выводы

- •Выводы

- •Вступ

- •Основна частина

- •Висновки

- •Фокин А.Г.

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

достатньо високу твердість, а утворені після зміцнення ВВЗК заглибини на поверхні зубів надійно утримують мастило в процесі експлуатації зубчастої передачі. В комплексі це на 25 ÷ 30% підвищує довговічність зубчастих передач. Правда, собівартість виготовлення зубчастих коліс через введення додаткової зміцнювальної операції при цьому на 5 ÷ 10% зростає, однак ефект від підвищення довговічності і надійності зубчастої передачі із зміцненими зубцями суттєво перекриває видатки на запровадження додаткової зміцнювальної операції. Для зубчастих коліс відповідальних передач підвищеної точності цього класу, типовий технологічний процес виготовлення яких передбачає оздоблювальновикінчувальні операції (хонінгування, шевінгування, електрополірування тощо) зміцнювальна операція ВВЗК замінює оздоблювальновикінчувальні, що суттєво здешевлює виготовлення зубчастих коліс. Зміцнення ВВЗК для зубчастих коліс другого класу умов експлуатації здійснюють на шліфованій боковій поверхні зубів із вихідною шорст-

кістю R a = 0,5 ÷ 0,63 мкм.

Для зубчастих коліс третього класу умов експлуатації, які виготовляють із легованих сталей високої групи твердості, шостого і нижчих квалітетів точності, враховуючи характер їх експлуатаційних пошкоджень, зміцнення ВВЗК доцільно здійснювати після зубошліфувальної операції в два етапи. На першому, з метою підвищення опору матеріалу зуба втомному руйнуванню, деформівними елементами зміцнюють радіусний перехід у ніжку зуба і ділянку ділильного кола, на другому - для підвищення опорів матеріалу зуба викришуванню та зношуванню, загартованими кульками повторно зміцнюють всю бокову поверхню зубів. Як і в попередньому випадку, зміцнювальну операцію тут здійснюють в заміну оздоблювально-викінчувальних (якщо вони передбачались типовим техпроцесом) по шліфованій поверхні зубів, шорсткість якої стано-

вить R a = 0,5 ÷ 0,63 мкм.

Література

1.Афтаназів І.С, Берник П.С., Сивак Р.І., Клименко О.Д. Вібраційновідцентрова зміцнювальна обробка деталей машин – Вінниця: ВДАУ, 2002 – 235 с.

2.Афтаназів І.С, Клименко О.Д. Підвищення надійності зубчастих коліс вібраційно-відцентровим зміцнювальним оброблюванням. Вісник НТУУ „Київський політехнічний інститут”. Машинобудування. – 2002, № 43. – С. 74 – 77.

3.Блехман І.І. Синхронізація динамічних систем. - М.: Наука, 1971.

118

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

УДК 621.791:539.374.4

Колот Л.П., Павленко А.В.

ДГМА, г. Краматорск, Украина

СОВЕРШЕНСТВОВАНИЕ МЕТОДОВ КОНТРОЛЯ НЕЖЕСТКИХ ТЕЛ ВРАЩЕНИЯ

This article deals with the analysis of the measuring’s methods the shape precision of the limp solids of rotation. The new way of inspection is made on his base. It permits to provide the broadening of the range lengths of measuring surfaces, to increase the precision of measurings and extends the quantity of the operated parameters.

Введение

В связи с тем, что в общей номенклатуре изделий машиностроения детали типа тел вращения занимают около 40%, а нежесткие составляют большую часть из них, особо актуальной является проблема проведения их контроля в производственных условиях.

При нормировании отклонений и допусков формы цилиндрических поверхностей должны применяться допуски, которые комплексно ограничивают совокупность отклонений формы либо всей поверхности (допуск цилиндричности), либо отдельных ее сечений (допуск круглости, допуск профиля продольного сечения) [1].

Постановка проблемы, анализ публикаций

Следовательно, основная задача состоит в необходимости обеспечения комплексного контроля показателей, отражающих отклонение формы детали от цилиндричности: огранка, овальность, изогнутость, бочкообразность, седлообразность и конусообразность.

Контроль отклонения формы детали от цилиндричности, производимый на заводах, осуществляет либо поэлементную регистрацию показателей для каждого способа контроля, или мелкогрупповую (по два – три показателя) и является, в основном, прямым контактным и абсолютным, что создает явную зависимость точности измерения от погрешности контролирующего прибора [2].

Сложность контроля состоит в том, что необходимые различия в допусках цилиндричности и допусках формы в сечениях для одной и той же поверхности обеспечиваются выбором их из различных степеней точности. Допуски прямолинейности образующей или оси могут рассматриваться независимо от допуска цилиндричности или допуска размера.

Допуск формы зависит от конструктивных и технологических требований, но является связанным с допуском размера и всегда должен быть меньше его значения. При назначении допуска формы на нормируемый участок нежесткого вала необходимо выбирать его на две степени точности грубее, чем для жесткого.

119

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

Существующие методы контроля в одних случаях не обеспечивают целостности комплекса регистрируемых параметров точности детали, а в других – не могут осуществить контроль с требуемой степенью точности: оптико-электронное ощупывание (до Ø10 мм); сравнение интенсивности световых лучей (до Ø50 мм); сравнение импульсов, оптикомеханический, микроволновой (применяются только для проволоки); роликовые щупы (погрешность измерения возрастает с увеличением диаметра); стрелочные индикаторы [3].

Решение данной проблемы в производстве достигается построением трехкоординатной системы индикаторов с осциллографами (в единичном производстве), или применением координатно–измерительных машин (серийное и массовое производство).

Выделение нерешенных ранее частей общей проблемы

Существующий прибор–аналог для контроля показателей макрогеометрии нежестких тел вращения содержит в своей конструкции штатив, на котором закреплен измерительный индикатор часового типа, наконечник которого может устанавливаться на нулевую отметку перед измерением с помощью эталонной поверхности [4]. Недостаток его состоит в очень трудоемком процессе регистрации показателей при осуществлении комплексного контроля.

Другая конструкция прибора – аналога, измеряющая изогнутость оси отверстия, содержит пневматическую скалку с центрирующими поясками, привод для вращения скалки и устройство, по которому контролируется изогнутость проверяемого отверстия [5]. Несовершенством данной конструкции является то, что расстояние между серединами поясков должно равняться длине измеряемой поверхности, вследствие чего отсутствует возможность контроля поверхности с длиной, большей, чем измеряющий элемент – скалка.

Постановка задачи

Целью данной работы является проведение модификации измерительных приборов – аналогов с разработкой нового средства контроля, вследствие чего произойдет увеличение диапазона длин измеряемых поверхностей, повысится точность измерения и увеличится количество контролируемых параметров. Способ измерения в разработанном средстве контроля – пневматический, дающий погрешность до 0,005 мм.

Поставленная задача решается тем, что прибор для регистрации содержит три измерительных элемента, которые не имеют непосредственного контакта с измеряемой поверхностью, а устанавливаются относительно нее с регламентированным зазором ϕ.

Величина параметра измерения ε зависит от изменения точности

120

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

формы контролируемой детали:

ε =ϕ ± δ2 ,

где ϕ – регламентированный зазор на скобах, мм.; δ/2 – половина допуска на диаметр контролируемого вала, мм.

Круглое сопло расходомера при движении его вдоль детали образует в пространстве поверхность, эквидистантную к прилегающему профилю на величину ε.

Величина зазора ϕ не должна превышать 0,5 мм [6].

Предложенная конструкция обеспечивает отсутствие износа контактирующих поверхностей, а система контроля позволяет провести проверку точности формы не только в продольном, но и в поперечном сечениях вала. Способ контроля точности формы нежесткого вала с помощью разработанного прибора является косвенным бесконтактным относительным.

Основная часть

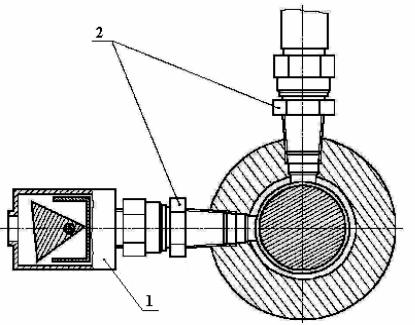

Суть предложенного устройства поясняется чертежами (рисунки 1 и 2). На рисунке 1 приведена схема прибора для контроля точности формы нежестких валов:

Рисунок 1 – Прибор для контроля точности формы нежестких валов

В качестве рабочей среды выбран воздух, давление которого составляет 0,6 МПа. При этом справедливо допущение о несжимаемости рабочей

121

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

среды, что обеспечивает необходимую точность измерения. При протекании среды по каналу круглого сечения, с уменьшением диаметра канала, давление в нем остается постоянным, а скорость течения среды увеличивается, следовательно, увеличивается и расход среды. На этом положении пневматики основывается контроль с помощью измерителя расхода.

Прибор содержит плиту (1), на которой последовательно слева направо установлены: привод для вращения вала (2), передняя стойка (3), два гидравлических домкрата (4), между которыми находится гидропривод (5), пневматические скобы (6), задняя стойка (7), которая может перемещаться по направляющим плиты и фиксироваться в необходимом положении. Передняя и задняя стойки содержат передний (8) и задний (9) гладкие центры и установленные соосно с ними переднюю (6) и заднюю (6) пневматические скобы.

На рисунке 2 приведена схема пневматической скобы (6), которая содержит измеритель расхода воздуха (1) [6]

Рисунок 2 – Разрез измерительной скобы

Пневматические скобы подсоединены к пневматической сети с помощью тройников (10), на наконечники которых надет резиновый шланг (11) и прямых конечных присоединений (2), которые ввинчены в их корпуса. Давление в сети контролируется при помощи манометра (12). Условия, при которых выполняется контроль соответствуют требованиям [2].

Прибор действует следующим образом. Контролируемая деталь устанавливается краном на гидравлических домкратах таким образом, чтобы передний центр зашел в центровое отверстие детали. Далее, перемещая заднюю стойку, деталь закрепляют в центрах, после чего домкраты отводятся. Детали сообщается движение вращения с частотой один оборот в минуту, при этом пневматическая скоба находится рядом с одной из стоек.

122