- •Процессы и инструменты механообработки

- •Введение

- •Общие положения

- •Геометрия передней поверхности сверла

- •Выводы

- •Литература

- •ДГМА, г. Краматорск, Украина

- •Введение

- •Литература

- •Введение

- •Общие положения

- •Методика исследования

- •Коэффициент технологической гибкости

- •Литература

- •Введение

- •Выводы

- •Литература

- •Введение

- •Методика исследований

- •Основная часть

- •Введение

- •Введение

- •Выводы

- •Введение

- •Экспериментальная часть исследований

- •Литература

- •Введение

- •Выводы

- •ДГМА, г.Краматорск, Украина

- •Введение

- •Выводы

- •Литература

- •ДГМА, г.Краматорск, Украина

- •Выводы

- •Вступ

- •Висновки

- •ДГМА, Краматорск, Украина

- •Введение

- •Выводы

- •Література

- •Вступ

- •Основна частина

- •Технология машиностроения

- •Вступ

- •Постановка задач дослідження

- •Результати досліджень

- •Література

- •Введение

- •Постановка проблемы, анализ публикаций

- •Выделение нерешенных ранее частей общей проблемы

- •Постановка задачи

- •Выводы

- •Литература

- •Вступ

- •Вступ

- •ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

- •Литература

- •Выводы

- •Литература

- •Поля базы данных (конечные синдромы): SMAX

- •Литература

- •Введение

- •Общие положения

- •Основная часть

- •Выводы

- •Литература

- •Введение

- •Основная часть

- •Введение

- •Выводы

- •Выводы

- •Вступ

- •Основна частина

- •Висновки

- •Фокин А.Г.

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

УДК 621.923

В.А. Фадеев

НТУ “ХПИ”, г. Харьков, Украина

ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ ВЗАИМОСВЯЗИ ТОЧНОСТИ, ШЕРОХОВАТОСТИ И ПРОИЗВОДИТЕЛЬНОСТИ

ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

In work the theoretical analysis of the basic laws of machining under the elastic circuit with an initial tightness in technological system is lead. Conditions of increase of productivity, accuracy and cleanliness of processing are proved.

На практике для достижения высокой точности обработки получила широкое применение упругая схема абразивной обработки с начальным натягом в технологической системе (схема выхаживания). Данная схема обладает большими технологическими возможностями, однако, в полной мере не исследована. Это затрудняет ее эффективное применение, в особенности на финишных операциях шлифования, где далеко не всегда удается достичь высоких показателей точности и качества обработки.

Цель работы – провести теоретический анализ закономерностей обработки по упругой схеме с начальным натягом в технологической системе и выявить физические условия существенного повышения точности, качества и производительности обработки.

Анализ проведем на основе приведенных в работе [1] аналитических зависимостей для расчета величины упругого перемещения y (опреде-

ляющего точность обработки) и производительности обработки Q :

y = |

|

|

|

|

П |

|

|

|

|

|

, |

(1) |

|

|

|

τ |

|

|

c K |

рез |

V |

||||

|

1 |

+ |

|

|

|

|

|

|

|

|

||

π D |

b |

σ |

|

|

||||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

дет |

|

|

|

|

|

|

|

|

Q = |

|

|

|

П |

|

|

|

|

, |

(2) |

|

|

τ |

|

|

|

σ |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

π D |

b + c K |

рез |

V |

|

|

|

|||

|

|

дет |

|

|

|

кр |

|

||||

где П - величина снимаемого припуска, |

м; |

τ |

- время обработки, с; |

||||||||

Dдет- диаметр детали, м; b - ширина среза, м; c - приведенная жесткость

технологической системы, Н/м; V - скорость резания, м/с; σ - условное напряжение резания, Н/м2; K рез - коэффициент резания, равный отноше-

нию тангенциальной и радиальной составляющих силы резания.

Как видим, с течением времени обработки величина y и производительность обработки Q уменьшаются вплоть до нулевых значений. Выполнение условия y → 0 означает достижение практически идеальной

134

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

точности обработки. Однако, как отмечалось выше, реализовать данное условие затруднено. Что же является причиной? В зависимости (1) и (2) входит отношение K рез /σ , которое определяет силовую напряженность

процесса резания. Нами получена аналитическая зависимость для его определения

K рез |

= |

1 |

3 |

2 |

a |

2 |

(3) |

||

|

|

|

|

|

z |

, |

|||

σ |

|

3 |

|

HV 2 τcдд |

ρ |

|

|

||

где HV , τсдв - соответственно твердость (по Виккерсу) и предел прочности на сдвиг обрабатываемого металла, Н/м2; a z - толщина среза при абразивной обработке, м; ρ - радиус округления режущей кромки инструмента, м.

В зависимость (3) входит известная величина az / ρ , определяющая

условия перехода от упруго-пластического деформирования обрабатываемого металла к процессу его резания. Процесс стружкообразования (процесс резания) начинается при az / ρ ≥ 0,04 (по данным проф. Богомолова

Н.И.). При меньших значениях az / ρ происходит лишь упруго-

пластическое деформирование обрабатываемого металла без образования стружки.

При точении производительность обработки равна Q = a b V , |

где |

|||||||

a = az - толщина среза, м; b - ширина среза, м; |

V - скорость резания, м/с. |

|||||||

Тогда зависимость (2) с учетом зависимости (3) |

выразится |

|

||||||

|

τ |

|

3 |

|

1 |

|

|

|

|

Q + |

3 HV 2 τсдв(ρ b V )2 Q |

|

− П = 0 . |

(4) |

|||

|

3 |

|||||||

π Dдет b |

|

|||||||

|

c V |

|

|

|

|

|||

Пришли к уравнению, решить которое можно численным методом. Аналитическое решение уравнения (4) получим, принимая с определенны-

|

|

|

|

|

|

1 |

|

1 |

|

|||||

ми допущениями во втором слагаемом вместо Q |

3 |

|

величину Q |

2 |

. В резуль- |

|||||||||

тате получено квадратное уравнение: |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

M Q + N Q |

2 |

|

− П = 0 или |

|

|

|

|||||||

|

|

x2 + |

N |

|

x − |

П |

= 0, |

|

|

(5) |

||||

|

|

M |

|

|

|

|||||||||

|

|

|

|

|

|

M |

|

|

|

|||||

где x2 = Q ; M = |

τ |

; N = |

|

3 |

|

|

3 HV 2 τсдв (ρ b V )2 . |

|

||||||

π Dдет b |

c V |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

Его решение:

135

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

Q = |

|

|

1 |

|

|

|

. |

(6) |

|

N |

+ |

|

N |

2 |

+ |

|

|||

|

|

|

M |

|

|||||

|

2 П |

|

|

4 П2 |

|

П |

|

|

|

|

|

|

|

|

|

|

|

|

|

С увеличением времени обработки τ (увеличением параметра M ) производительность обработки Q уменьшается. Уменьшаются также тол-

щина среза a = |

|

Q |

, отношения a / ρ |

и |

K рез /σ . При этом толщина среза |

|||||||||||||||||||||||||

b V |

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

a и отношение |

K рез /σ описываются зависимостями |

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

a = |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

(7) |

|||

|

|

|

|

|

|

|

|

N |

|

|

N |

2 |

|

|

|

M |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

b V |

|

+ |

|

|

|

|

+ |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

2 П |

|

4 П2 |

|

|

П |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

K рез |

= |

1 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

. |

(8) |

|||||

|

σ |

|

3 |

|

2 τ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

3 HV |

сдв |

|

|

|

N |

|

|

|

|

N |

2 |

|

М |

|

|

||||||||||||

|

|

|

|

|

|

|

b2 V 2 |

ρ2 |

|

|

+ |

|

|

+ |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 П2 |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

П |

|

|

П |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Если подставить зависимость (8) в зависимость (1), то видим, что с течением времени обработки τ величина упругого перемещения y уменьшается. Следовательно, характер изменения отношения K рез /σ с

течением времени обработки τ не вносит принципиальных изменений в закономерности изменения величины y . Вместе с тем, с уменьшением толщины среза a уменьшается отношение a / ρ . При уменьшении a / ρ до значения 0,04, процесс резания прекратится, что не позволит выполнить условие y → 0,согласно зависимости (1). Из этого следует, что основным препятствием достижения высокой точности обработки является уменьшение отношения a / ρ ниже предельного значения, при котором процесс резания прекращается и съем металла не происходит.

Поэтому важнейшим условием повышения точности и производительности обработки необходимо рассматривать увеличение отношения a / ρ . Так как толщина среза a с течением времени обработки непрерывно уменьшается, увеличить отношение a / ρ можно путем уменьшения радиуса округления режущей кромки инструмента ρ . Для этого необходимо

применять инструментальные материалы, обеспечивающие высокую остроту режущей кромки и характеризующиеся высокой износостойкостью. В первую очередь, широко применяемые на практике, синтетические сверхтвердые материалы (синтетические алмазы и т.д.).

136

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

В процессе обработки необходимо, чтобы выполнялось |

условие |

az / ρ ≥ 0,04 при уменьшении величины упругого перемещения |

до значе- |

ния, равного az = a , т.е. на протяжении всего времени обработки. Поэтому

установим взаимосвязь между величиной и временем обработки при условии y = a . Для этого в зависимость (1) подставим зависимость (3) с учетом y = a . В результате пришли к уравнению

|

|

|

|

5 |

|

1 y − П = 0 , |

|

|||||||

|

|

|

|

|

|

y |

3 |

+ |

(9) |

|||||

|

τ c V |

|

|

|

|

|

|

|

z |

z |

|

|||

где z = |

1 3 |

2 |

|

|

1 . |

|

|

|

|

|

||||

|

π Dдет b |

3 |

HV 2 τсдв |

ρ2 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

5 |

|

= y2 , уравнение (9) примет |

||

Принимая с некоторыми допущениями y |

3 |

|

||||||||||||

вид квадратного уравнения. Его решение: |

|

|

|

|

|

|||||||||

|

|

|

|

|

y = |

|

|

|

П |

|

|

|

|

|

|

|

|

|

|

(0,5 + |

0,25 + П z ). |

(10) |

|||||||

С увеличением времени обработки τ |

(увеличением параметра z ) ве- |

|||||||||||||

личина упругого перемещения |

y |

уменьшается. Следовательно, при вы- |

||||||||||||

полнении условия |

a |

= |

y |

≥ 0,04 |

величину упругого перемещения y мож- |

|||||||||

|

|

|||||||||||||

|

|

ρ |

ρ |

|

|

|

|

|

|

|

||||

но уменьшить до значения y = 0,04 ρ .

Если в качестве радиуса округления режущей кромки инструмента ρ рассматривать радиус абразивного или алмазного режущего зерна R при абразивной или алмазно-абразивной обработке, то по формуле y = 0,04 R

можно рассчитать величину y в зависимости от зернистости X = 2 R абразивного или алмазного порошка. В табл. 1 приведены расчетные значения величины y .

Таблица 1

|

X |

, мкм |

5 |

10 |

20 |

40 |

80 |

|

y , мкм |

0,1 |

0,2 |

0,4 |

0,8 |

1,6 |

|

y

y

a

0

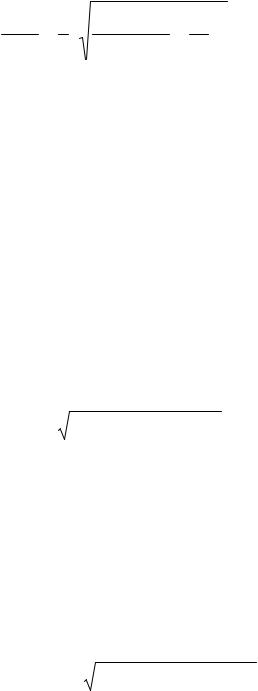

Рисунок 1 – Зависимость y от τ

Из зависимостей (7) и (10) следует, что с течением времени обработки τ величины a и y

непрерывно уменьшаются, однако, с разной интенсивностью. Так, интенсивность уменьшения величины y выше интенсивности уменьшения толщины среза

137

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

a . Этим и объясняется возможность уменьшения величины y в процессе обработки вплоть до нуля.

По физической сущности параметр a при абразивной обработке определяет максимальную высоту микронеровностей на обрабатываемой поверхности или параметр шероховатости обработки Rmax . Из этого следует,

что с течением времени обработки параметр Rmax должен уменьшаться,

причем с меньшей интенсивностью, чем величина упругого перемещения y . Это хорошо согласуется с многочисленными экспериментальными данными, согласно которым параметры шероховатости обработки Rmax и Ra

с течением времени обработки уменьшаются, однако не достаточно интенсивно. Например, установлено, что в процессе выхаживания (при шлифовании) происходит довольно интенсивный съем неудаленного металла (уменьшается величина y ) во времени, тогда как параметр шероховатости

обработки Rmax уменьшается не существенно, а через определенное время

обработки становится практически постоянным.

Следовательно, при нормальном протекании процесса обработки величина y стремится принять значение, равное толщине среза a , что равносильно параметру шероховатости обработки Rmax , т.е. по сути процесс выхаживания должен обеспечить равенство значений параметров y и Rmax . Если процесс резания (по причине невыполнения условия az / ρ ≥ 0,04) прекратится раньше, то справедливо неравенство y > Rmax . На рис. 1 показан характер изменения параметров y и a = Rmax во времени. За-

штрихованным показана величина a .

Таким образом установлено, что в конечном итоге величина упругого перемещения y и параметр шероховатости обработки Rmax определяются

из условия az / ρ = 0,04, рассматривая a = Rmax = y . Уменьшить значение a = Rmax = y можно двумя путями: уменьшением радиуса округления режущей кромки ρ и предельного значения az / ρ , при котором возможен

процесс стружкообразования (процесс резания), рис. 2. В первом случае необходимо использовать методы, обеспечивающие непрерывное микроразрушение режущих кромок абразивных или алмазных зерен в процессе обработки, исключающие затупление зерен. Во втором случае необходимо использовать методы обработки, позволяющие уменьшить предельное значение az / ρ , при котором возможен процесс резания, т.е. методы обра-

ботки, расширяющие границы осуществления процесса резания. Определим аналитически шероховатость обработки при выхажива-

нии. Как показано в работе [1], при резании без поперечной подачи (т.е. при выхаживании) уравнение, описывающее баланс перемещений в техно-

138

ISBN 966-7851-19-2 Надійність інструменту та оптимізація технологічних систем. №14 2003.

логической системе, имеет вид

y +Vф τ = П , |

(11) |

где Vф - линейная скорость съема металла, м/с.

Величина упругого перемещения y определяется радиальной составляющей силы резания Py = c y . Предположим, при абразивной обработке в контакте с обрабатываемым материалом находится n0 зерен. Если при-

нять, что режущие зерна выступают над уровнем связки абразивного или алмазно-абразивного инструмента на одинаковую высоту и имеют конусообразную форму режущей части с углом при вершине 2 γ , то для вдавливания режущих зерен в обрабатываемый металл необходимо приложить радиальную силу Py , равную

P |

= π tg 2γ R2 |

n |

0 |

HV , |

(12) |

y |

max |

|

|

|

где Rmax - глубина вдавливания режущего зерна в обрабатываемый металл (условно равна параметру шероховатости обработки), м; n0 = S k ; S -

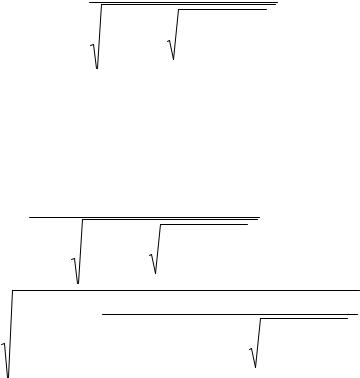

Условия уменьшения

а = Rmax = y

Управление отношением

ρа =α

Уменьшение ρ |

|

Уменьшение α < 0,04 |

|

|

|

Рисунок 2 – Условия уменьшения а = Rmax = y

площадь контакта инструмента с обрабатываемой деталью, м2; k - поверхностная концентрация зерен инструмента, штук/м2.

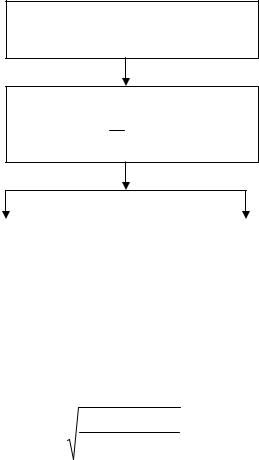

Параметр шероховатости обработки Rmax при шлифовании образца, движущегося по нормали к рабочей поверхности круга со скоростью Vдет′ , определяется зависимостью [2]

|

|

′ |

|

|

|

Rmax = |

|

Vдет |

, |

(13) |

|

2 |

tgγ k |

||||

|

Vкр |

|

где Vкр - скорость круга, м/с.

139