- •“Выбор режущего инструмента и расчет режима обработки при нарезании зубчатых цилиндрических колес на зубофрезерном полуавтомате 53а30п»”

- •1. Цель лабораторной работы.

- •2. Инструмент, используемый при фрезеровании цилиндрических зубчатых колес, и правила его выбора

- •3. Краткое описание полуавтомата 53а3оп

- •4. Определение рациональных режимов зубофрезерования

- •4.1. Выбор стойкости фрезы

- •4.2. Выбор числа проходов, глубины фрезерования.

- •4.3. Выбор подачи

- •4.4. Определение скорости резания и частоты вращения фрезы

- •4.5. Проверка мощности резания

- •4.6. Расчет основного технологического времени

- •5. Пример определения режимов резания при зубофрезеровании

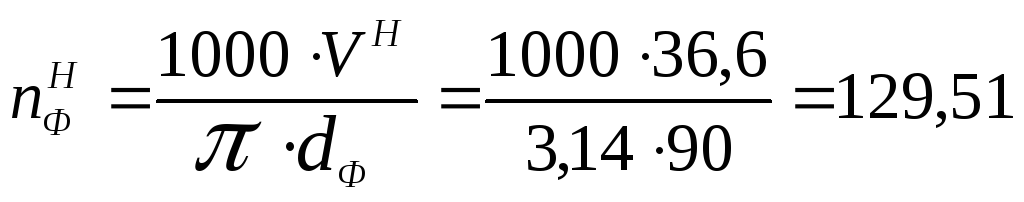

- •Определение расчетной частоты вращения фрезы по нормативной скорости резания и диаметру фрезы

- •5.6. Расчет основного технологического времени

- •6. Наладка полуавтомата 53азоп

- •7. Порядок выполнения и отчетность по лабораторной работе

- •8. Вопросы для самоконтроля

- •Приложение 1

Определение расчетной частоты вращения фрезы по нормативной скорости резания и диаметру фрезы

об/мин.

об/мин.

По

таблице 12 выбирается ближайшая меньшая

частота вращения фрезы станка

![]() = 125 об/мин при частоте вращения главного

электродвигателя 3000 об/мин и мощностиNс=4,2

кВт. При этом фактическая скорость

резания будет

= 125 об/мин при частоте вращения главного

электродвигателя 3000 об/мин и мощностиNс=4,2

кВт. При этом фактическая скорость

резания будет

![]() м/мин.

м/мин.

5.5.

Проверка мощности резания. По таблице

7 при подаче

![]() =3,15

мм/об и модуле нарезаемого колесаm

= 4 мощность табличная NТ

= 1,2 кВт.

=3,15

мм/об и модуле нарезаемого колесаm

= 4 мощность табличная NТ

= 1,2 кВт.

По таблицам 8, 9, 10, 11 поправочные коэффициенты: КMN =1,0;

КN =1,0; К N =1,0; КiN =1,0.

Тогда нормативная мощность на резание будет NН = 1,21,01,01,01,0 = 1,2 кВт.

Так как КПД зуборезных станков = 0,40,5, то потребная мощность станка на зубонарезание составит

![]() кВт

кВт

Так как мощность станка Nc > NП, то выбранный режим осуществим.

5.6. Расчет основного технологического времени

Для определения основного технологического времени необходимо определить путь врезания и перебег:

![]() ,

мм.

,

мм.

![]() мм.

мм.

Определяем основное технологическое время

![]() мин.

мин.

6. Наладка полуавтомата 53азоп

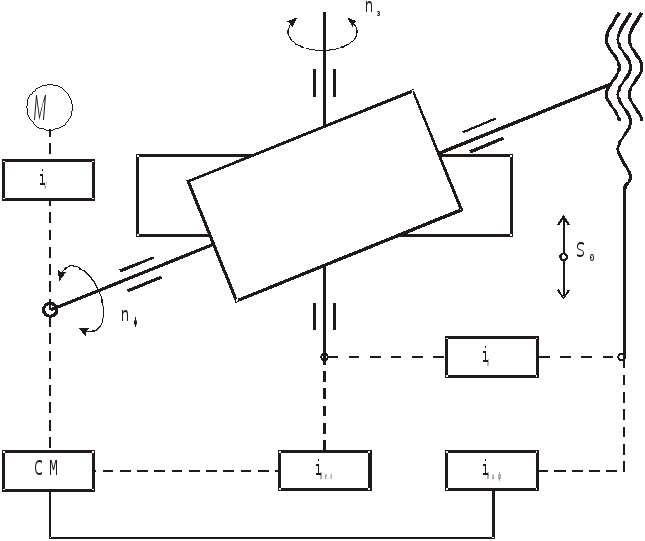

Схема наладки зубофрезерного станка показана на рис.5. Для нарезания прямозубого цилиндрического колеса необходимо осуществить:

- вращательное движение фрезы nф, осуществляемое через кинематическую цепь главного движения с передаточным числом iV;

- вращение заготовки nз согласовано с вращением фрезы nф, с помощью делительной цепи с передаточным числом iдел;

перемещение суппорта с фрезой параллельно оси стола S0 с помощью цепи осевой подачи с передаточным числом i0.

При нарезании косозубых цилиндрических колес к рассматриваемым движениям необходимо добавить движение для образования винтовой линии через цепь дифференциала с передаточным числом iдиф. Это движение сообщается заготовке через суммирующий механизм СМ.

Наладка полуавтомата 53АЗОП производится в следующем порядке:

6.1. установить рассчитанную частоту вращения фрезы. Это осуществляется путем соответствующих переключений рукоятки 4 и тумблера переключения частоты вращения главного двигателя на пульте 3 (рис.3). При необходимости производится смена шкивов 5. Установка производится в соответствии с таблицей 13.

Рис.1.5.

Схема наладки зубофрезерного станка

![]() ,

,

где К - число заходов фрезы;

Z - число нарезаемых зубьев;

a,b,c,d – сменные колеса гитары деления, соответственно на ведущем валу (а), пальце (b и c) и валу гитары (d).

К станку прилагается 52 сменных зубчатых колеса с модулем 2 и следующими числами зубьев: 27, 30, 32, 33, 34, 35, 37, 40, 41, 43, 45, 47, 48, 49, 50, 53, 54, 55, 56, 58, 59, 60, 61, 62, 63, 64, 65, 67, 69, 70, 71, 73, 74, 75, 77, 79, 82, 83, 85, 86, 87, 89, 91, 92, 94, 95, 97, 98, 100. Все колеса имеются в одном экземпляре за исключением колес с числом зубьев Z = 48, которых имеется четыре штуки. При нарезании зубчатых колес однозаходной фрезой подобрать сменные колеса для гитары деления можно по таблице 14. Так, например, для нарезания колеса с числом зубьев Z = 33 по таблице определяем, что на ведущий вал гитары деления необходимо установить сменное колесо а = 24, на палец b = 72, с = 72 и на вал деления d = 33.

6.3. Установить определенную при расчете режима зубофрезерования величину осевой подачи с помощью рукояток 1 (рис.3.). Положение рукояток для установки подачи показано в таблице 15. Аналогичная таблица находится на стенке передней стойки станка. Станок механизма тангенциальной подачи не имеет.

6.4. Установить с помощью тумблера на пульте управления станком вид фрезерования (попутное или встречное). Наиболее предпочтительным является попутное фрезерование, так как оно позволяет повысить скорость резания на 2025%, увеличить стойкость фрезы (за счет более равномерного погружения зубьев фрезы) и уменьшить шероховатость нарезаемых зубьев.

6.5. Установить выбранную фрезу. Фреза собирается на оправке. Оправка при помощи шомпола крепится в коническом отверстии шпинделя. Биение фрезы и оправки проверяется при помощи индикаторов. Величина допускаемых биений устанавливается в зависимости от степени точности нарезаемых колес.

6.6. Наклонить фрезу по отношению к нарезаемому колесу под углом, равным углу подъема ее витков. Обычно этот угол указывается на торце фрезы. Для установки угла необходимо освободить винты, прижимающие суппорт к салазкам и при помощи квадрата повернуть суппорт, отсчитывая градусы и минуты по нониусу.

6.7. Установить фрезу по длине относительно заготовки.

6.8. Установить упоры для ограничения осевого перемещения фрезы. Для этого рукояткой расцепляется обгонная муфта, вручную рукояткой пиноль перемещается в крайнее правое положение, и устанавливается правый упор. Затем пиноль перемещается в крайнее левое положение и устанавливается второй упор. После этого упор смещается вправо до загорания сигнальной лампы и сцепляется обгонная муфта. Осевой шаг перемещения суппорта за каждый цикл устанавливается специальным винтом. Величина его выбирается по таблице 5.

6.9. Установить заготовку в центры или в цангу. Биение заготовки по торцу или по наружному диаметру должно быть не более 0,020,05 мм.

6.10. Установить направление подачи путем включения соответствующих переключателей на пульте управления.

6.11. Установить межцентровое расстояние. Для этого необходимо включить станок и гидропривод, переключатель зажима заготовки и кнопкой на пульте включить вращение фрезы. С помощью кнопки на пульте управления установить салазки суппорта так, чтобы ось поворота суппорта была примерно по высоте на середине заготовки. Затем кнопкой на пульте подвести стол, обращая внимание на то, чтобы он не уперся в суппорт. Рукояткой освободить винт настройки на межцентровое расстояние и с помощью квадрата подвести стол до касания фрезой заготовки. Отвести стол и выключить вращение фрезы. Установить лимб квадрата в нулевое положение и вращением рукоятки подвести каретку на расстояние, равное высоте зуба заготовки. Зафиксировать винт настройки на межцентровое расстояние с помощью рукоятки.

6.12. Установить упоры длины фрезерования, учитывая направление движения салазок и суппорта. Упоры должны быть установлены так, чтобы зазор между инструментом и заготовкой сверху и снизу был в пределах 3…5 мм, и включались соответствующие конечные выключатели.

При наладке станка для нарезания косозубых колес необходимо:

А) повернуть суппорт на угол спирали колеса. В этом случае суппорт поворачивается так же, как и при наладке для обработки прямозубых колес, но угол поворота определяется по формуле

![]()

![]()

где - угол наклона спирали зубчатого колеса;

- угол подъема винтовой линии фрезы;

В) настроить гитару дифференциала. При перемещении суппорта на величину осевого шага косозубого колеса стол с заготовкой помимо поворота в делительной цепи должен сделать дополнительный поворот на величину окружного шага нарезаемого колеса, т.е. на 1/Z оборота. Этот дополнительный поворот обеспечивается настройкой гитары дифференциала. Подбор необходимых для настройки шестерен производится по специальным таблицам.