- •“Выбор режущего инструмента и расчет режима обработки при нарезании зубчатых цилиндрических колес на зубофрезерном полуавтомате 53а30п»”

- •1. Цель лабораторной работы.

- •2. Инструмент, используемый при фрезеровании цилиндрических зубчатых колес, и правила его выбора

- •3. Краткое описание полуавтомата 53а3оп

- •4. Определение рациональных режимов зубофрезерования

- •4.1. Выбор стойкости фрезы

- •4.2. Выбор числа проходов, глубины фрезерования.

- •4.3. Выбор подачи

- •4.4. Определение скорости резания и частоты вращения фрезы

- •4.5. Проверка мощности резания

- •4.6. Расчет основного технологического времени

- •5. Пример определения режимов резания при зубофрезеровании

- •Определение расчетной частоты вращения фрезы по нормативной скорости резания и диаметру фрезы

- •5.6. Расчет основного технологического времени

- •6. Наладка полуавтомата 53азоп

- •7. Порядок выполнения и отчетность по лабораторной работе

- •8. Вопросы для самоконтроля

- •Приложение 1

4. Определение рациональных режимов зубофрезерования

Полуавтомат 53А3ОП обеспечивает получение цилиндрических зубчатых колес 5-6 степени точности. Шероховатость боковой поверхности зубьев при нарезании их червячной фрезой находится обычно в пределах от Rz = 1040 мкм до Ra = 2,5...2,0 мкм. Она зависит от обрабатываемого материала, состояния фрезы, СОЖ, принятой при нарезании подачи и модуля.

Режимы зубофрезерования определяют в следующем порядке: выбирают стойкость фрезы, число проходов и подачу, определяют скорость резания и чистоту вращения фрезы; проверяют мощность резания и определяют основное технологическое время.

4.1. Выбор стойкости фрезы

Стойкость Т фрезы - основное машинное время ее работы между переточками - зависит в основном от твердости заготовки, скорости резания, подачи, модуля и припуска.

Рекомендуемые значения стоикости червячных фрез представлены в таблице 4.

Фреза изнашивается неравномерно по длине, а часть зубьев, не участвующая в резании, не изнашивается совсем. Поэтому стойкость фрезы может быть повышена за счет ее осевых перемещений. Число осевых перемещений фрезы выбирают по таблице 5.

4.2. Выбор числа проходов, глубины фрезерования.

Черновое нарезание зубьев проводят за один проход, если это позволяет мощность станка. Глубина фрезерования в этом случае определяется по формуле t = 2,2 m. Если мощности станка не хватает необходимо производить два черновых прохода, причем при первом проходе глубину фрезерования обычно принимают t = 1,4m, а при втором t = 0,8m.

Чистовое нарезание зубчатых колес производится, как правило, за два рабочих хода. Первый рабочий ход черновой, а второй - чистовой с радиальным припуском 0,1...0,15 мм. При фрезеровании зубьев для последующего шевингования или шлифования обычно применяют обработку за один проход.

Выбор класса точности червячных модульных фрез может производиться по табл. 2.

4.3. Выбор подачи

Величина технологически допустимой подачи выбирается с учетом получения высокой производительности. При черновом проходе подача обычно ограничивается ввиду вибраций фрезерного суппорта, а при чистовом - шероховатостью поверхности нарезаемых зубьев.

Величину подачи рассчитывают по формуле

![]() мм/об.,

мм/об.,

где

![]() -

табличная подача на один оборот детали,

мм/об;

-

табличная подача на один оборот детали,

мм/об;

КMS - коэффициент, учитывающий влияние механических характеристик материала заготовки на выбор величины подачи;

КS - коэффициент, учитывающий влияние угла наклона нарезаемых зубьев на выбор подачи.

Рассчитанная величина подачи округляется в большую сторону до значений, устанавливаемых на станке.

Табличная подача и коэффициенты даны в таблицах 6, 8 и 9.

4.4. Определение скорости резания и частоты вращения фрезы

Скорость резания определяется в зависимости от характера обработки, выбранного значения подачи и модуля нарезаемого колеса. Нормативная скорость резания подсчитывается по формуле

![]()

где V Т - табличная скорость резания при зубофрезеровании, м/мин;

KMV - коэффициент, учитывающий влияние механических характеристик материала заготовки на скорость резания;

![]() -

коэффициент, учитывающий влияние числа

осевых перемещений фрезы на скорость

резания;

-

коэффициент, учитывающий влияние числа

осевых перемещений фрезы на скорость

резания;

![]() -

коэффициент, учитывающий влияние угла

наклона зубьев нарезаемого колеса на

скорость резания;

-

коэффициент, учитывающий влияние угла

наклона зубьев нарезаемого колеса на

скорость резания;

KiV - коэффициент, учитывающий влияние числа рабочих ходов на скорость резания.

Табличная скорость резания и поправочные коэффициенты даны в таблицах 7, 8, 9, 10 и 11.

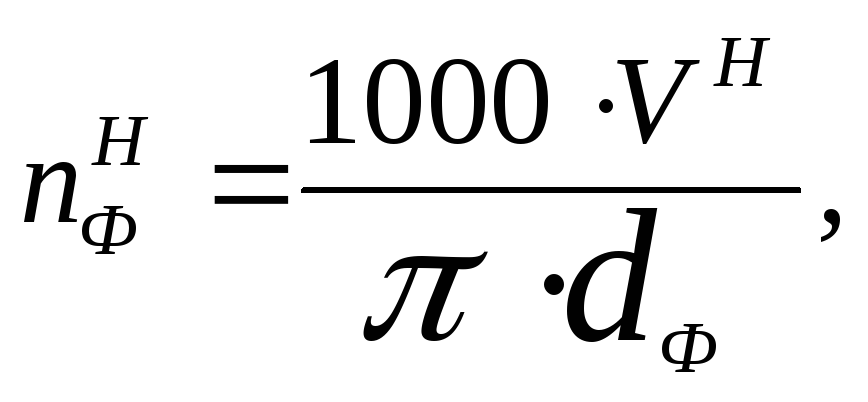

Расчетная частота вращения фрезы определяется по формуле

где V H - нормативная скорость резания, м/мин;

dф - диаметр фрезы, мм.

Частота вращения фрезы на станке выбирается ближайшая меньшая из значений, устанавливаемых на станке.

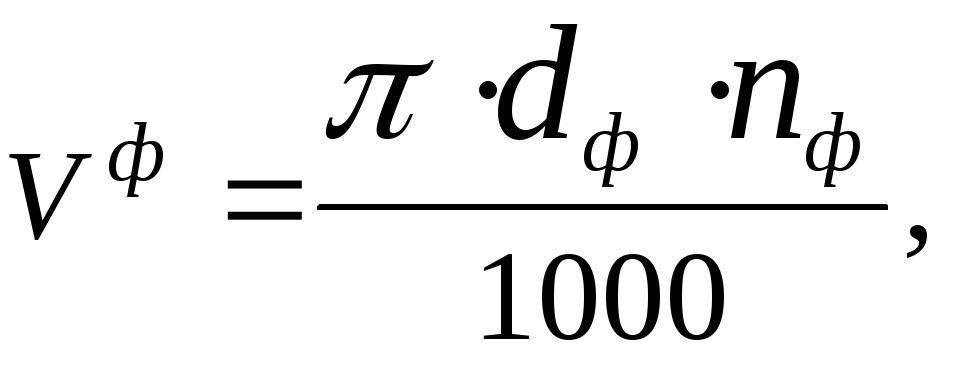

Затем по формуле

м/мин

м/мин

определяется фактическая скорость резания.