- •1. Цель и содержание лабораторной работы

- •2. Классификация и системы обозначения металлообрабатывающих станков

- •3. Основные составные части металлообрабатывающих станков

- •3. Кинематические схемы металлообрабатывающих станков

- •Обозначения соединения детали с валом

- •Стандартизированный ряд значения знаменателя

- •5. График частот вращения

- •6. Порядок выполнения работы

- •7. Пример выполнения работы

- •Табличный способ решения уравнения кинематического баланса

- •Вопросы для самоконтроля

- •Указание к оформлению лабораторной работы

- •График изменения частот вращения по валам

- •Варианты задания

- •Литература

- •Содержание

Московский автомобильно-дорожный государственный технический университет (МАДИ)

И.В. Багров, В.В. Борщ, Б.А. Кудряшов

АНАЛИЗ КИНЕМАТИКИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ДЕТАЛЕЙ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ЛАБОРАТОРНОЙ РАБОТЕ №4

ПО КУРСУ

“ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ”

Москва 2010

УДК 621.9

Б

© Московский автомобильно-дорожный государственный технический университет (МАДИ), 2010

1. Цель и содержание лабораторной работы

Целью лабораторной работы является углубление общеинженерных знаний в области конструкции металлорежущих станков и получение навыков в анализе кинематических схем металлорежущих станков.

В работе представлены сведения о классификации, обозначениях, основных составных частей и кинематических схемах металлообрабатывающих станков; приведена последовательность анализа кинематических схем.

2. Классификация и системы обозначения металлообрабатывающих станков

Металлорежущие станки являются основным видом оборудования современных машиностроительных заводов. Современные металлорежущие станки – это рабочие машины, использующие механические, электрические и гидравлические методы осуществления движений и управления рабочим циклом, решающие различные технологические задачи.

В настоящее время промышленностью выпускается огромное количество типоразмеров станков, предназначенных для выполнения сложных технологических задач. В основу классификации станков положен технологический принцип обработки и назначение станка. Кроме этого, станки классифицируются по следующим признакам: степень специализации, степень автоматизации, число и расположение рабочих органов, степень точности. Классификация металлорежущих станков (МС) приведена на рис. 1.

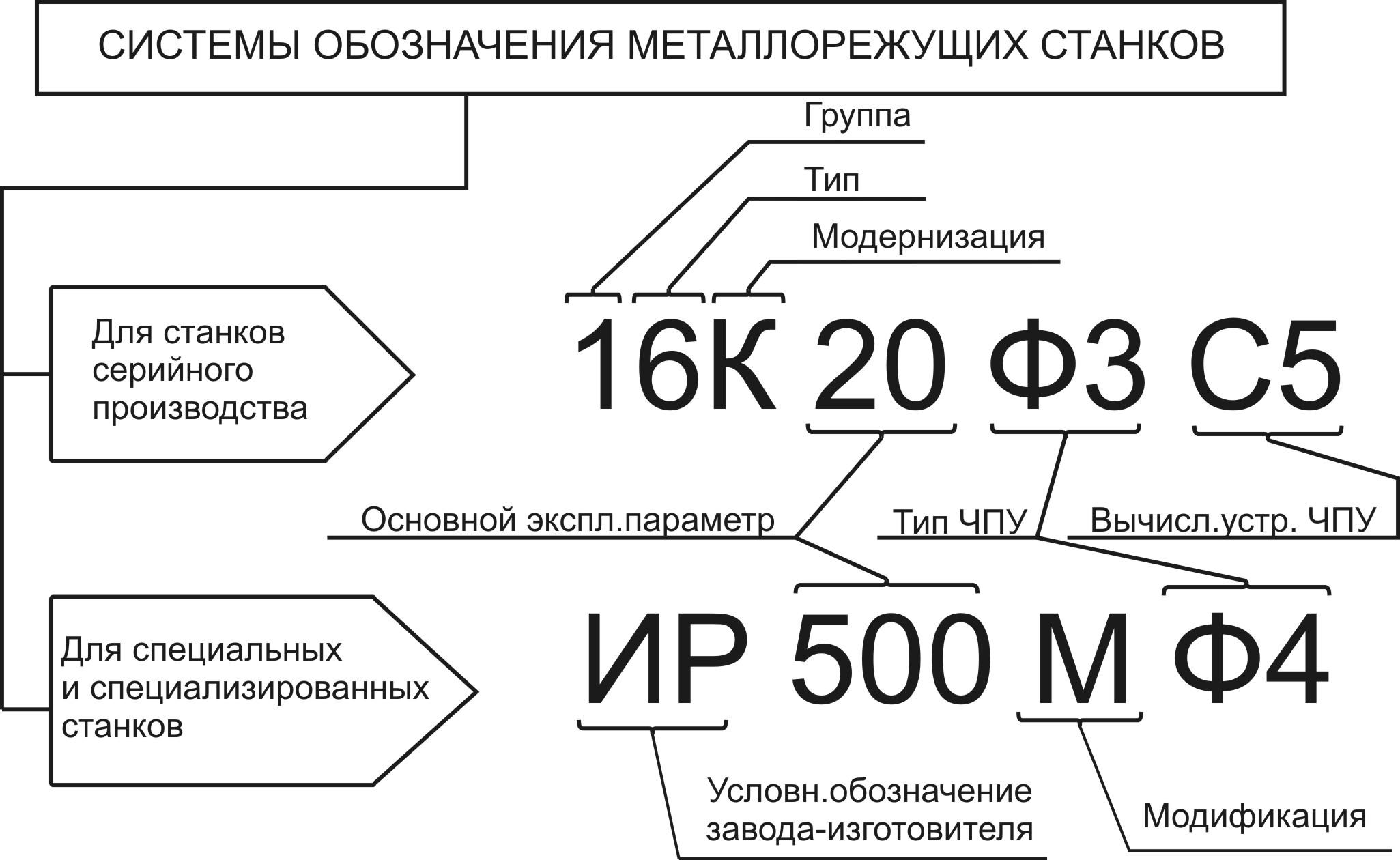

Станкам присваивается цифровое или буквенно-цифровое обозначение. Первая цифра указывает, группу, к которой станок относится (0 - резервные; 1 - токарные; 2 - сверлильные и расточные; 3 - станки для абразивной обработки; 4 - станки для электрофизических методов обработки и комбинированные станки; 5 - зубо - и резьбообрабатывающие станки; 6 - фрезерные; 7 - строгальные, долбежные и протяжные; 8 - разрезные; 9 - разные). Вторая обозначает подгруппу или тип станка в пределах данной группы, третья (а при четырехцифровом обозначении - третья и четвертая) - условно характеризует основной эксплуатационный параметр станка. Системы обозначения станков представлены на рис. 2 и прил.2.

Рис. 1. Классификация металлорежущих станков

Рис. 2. Системы обозначения станков

3. Основные составные части металлообрабатывающих станков

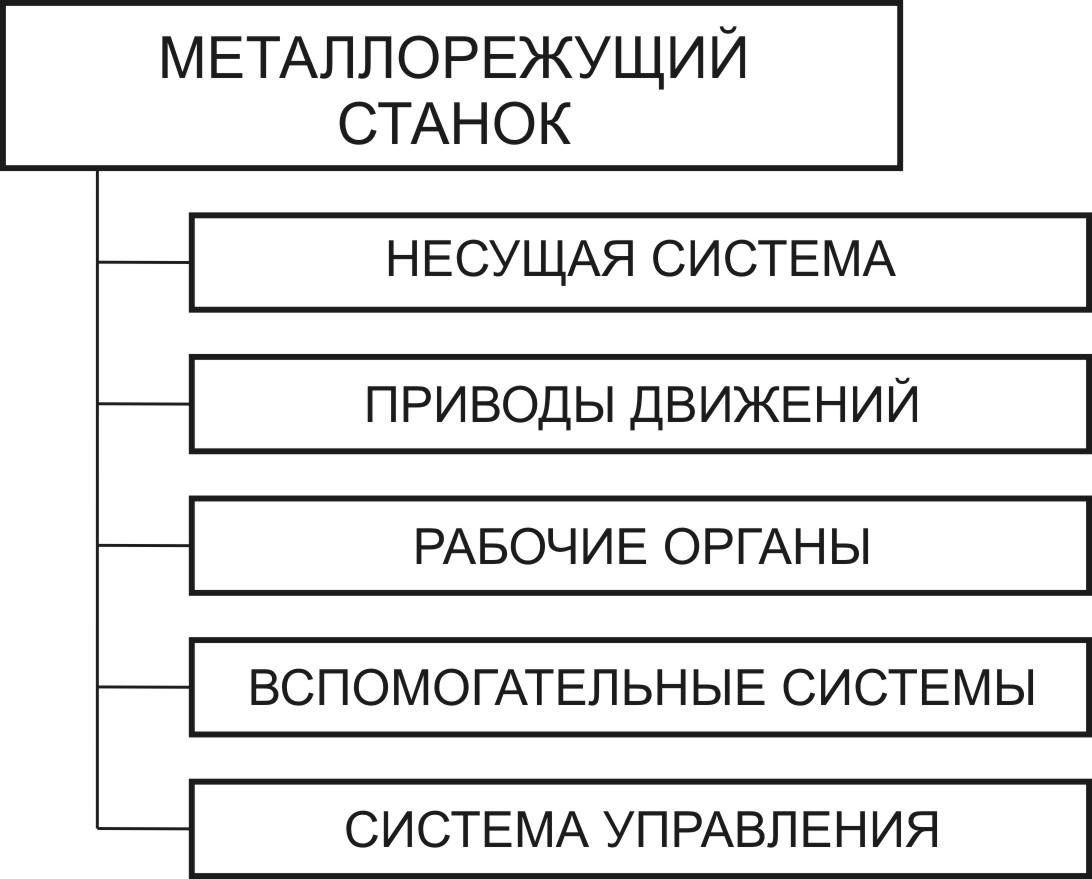

Основные составные части металлообрабатывающих станков показаны на рис. 3.

Несущая система – совокупность корпусных узлов станка, через которые замыкаются силы, возникающие при резании между инструментом и заготовкой. К несущим системам относятся станины, стойки, направляющие. Основными требованиями, предъявляемыми к несущим системам являются: высокая жесткость и виброустойчивость, минимально возможный вес и длительное сохранение точности.

Рис. 3. Составные части металлообрабатывающих станков

Несущая система– совокупность корпусных узлов станка, через которые замыкаются силы, возникающие при резании между инструментом и заготовкой. К несущим системам относятся станины, стойки, направляющие. Основными требованиями, предъявляемыми к несущим системам являются: высокая жесткость и виброустойчивость, минимально возможный вес и длительное сохранение точности.

Для реализации процесса резания на станке необходимо наличие относительного движения между заготовкой и режущим инструментом. Такое движение осуществляется рабочими органами станка, которым сообщаются движения, определяемые назначением станка и характером выполняемых работ. Рабочими органами станка являются устройства, в которых закрепляют заготовку и режущий инструмент (например, шпиндель, суппорт, стол). Движения рабочих органов станка, имеющих непосредственное отношение к процессу резания, делят на главное движение и движение подачи.

Главное движение– движение, определяющее скорость деформирования и отделения стружки.

Движение подачи– движение, обеспечивающее врезание режущей кромки инструмента в материал заготовки.

В данной лабораторной работе рассматриваются ступенчатые приводы. Приводы со ступенчатым регулированием выполняют в виде зубчатых коробок передач, обеспечивающих получение определенного ряда значений частоты вращения или подач.

Приводы используют для обеспечения движений в станках.

Приводы – совокупность устройств, передающих движение от источника движения к рабочему органу станка. В состав привода входят: источник движения (как правило это электродвигатели различных типов), передающие движение механизмы (валы, зубчатые колеса, блоки зубчатых колес, шкивы, муфты и др.). По характеру регулирования скорости движения рабочих органов станка различают ступенчатые и бесступенчатые приводы. Конструктивно ступенчатые приводы позволяют получить ограниченное количество частот вращений выходного вала в определенном диапазоне. Ограниченность количества частот вращений объясняется наличием в таком приводе коробки передач, которая позволяет получить только конкретные значения частот. Бесступенчатые приводы, за счет использования в качестве источника движения электродвигателей постоянного тока, позволяют получить любую частоту вращения в заданном диапазоне.

В зависимости от элементов, составляющих приводы, их делят на:

электрические;

электромеханические;

гидравлические;

электрогидравлические;

комбинированные.

По назначению приводы различают на:

приводы главного движения (ПГД);

привод рабочих подач (ПП);

привод ускоренных подач (ускоренных перемещений);

приводы вспомогательных движений.

У токарных станков ПГД– это привод осуществляющий вращение патрона в котором крепится заготовка,ПП– перемещение инструмента. У фрезерных и сверлильных станковПГД– привод для вращения инструмента.

Основные элементы приводов главного движения показаны на рис. 4.

Привод подачи состоит из механизмов, служащих для:

обеспечения непрерывной или прерывной подач инструмента или заготовки;

изменения скорости и направления подачи;

жесткой кинематической связи между главным движением резания и движением подачи (например, нарезание резьбы, зубьев зубчатых колес);

включения и отключения подач.

Рис. 4. Основные элементы приводов главного движения станков с вращательным движением: 1 – электродвигатель; 2 – ременная передача; 3 – устройство для включения и отключения вращения шпинделя при работающем электродвигателе; 4 – реверсивное устройство; 5 – устройство для изменения частот вращения привода (множительный механизм, коробка скоростей); 6 – тормоз; 7 – рабочий орган (шпиндель)

Различают зависимый и независимый приводы подач. Зависимый привод подач– это привод получающий движение от шпинделя или от вала, связанного со шпинделем, неизменным передаточным отношением. Независимый привод подач имеет индивидуальный источник движения или вал, не связанный со шпинделем неизменным передаточным отношением (в этом случае подача измеряется в мм/мин). Основные элементы привода подачи токарно-винторезного станка показаны на рис. 5.

Передачей называют механизм, передающий движение от одного элемента к другому (с вала на вал) или преобразующий одно движение в другое (вращательное в поступательное). В передаче элемент, передающий движение называют ведущим, а элемент, получающий движение - ведомым.

Рис. 5. Основные элементы привода подачи токарно-винторезного станка: 1 – шпиндель (источник движения – шпиндельный вал); 2 – передача с постоянным передаточным отношением; 3 - реверсивное устройство; 4 – гитара сменных зубчатых колес; 5 – коробка подач; 6 – предохранительная муфта; 7 – ходовой вал; 8 – ходовой винт; 9 – фартук суппорта (служит для размещения механизмов преобразующих вращательное движение ходового вала и винта в поступательное перемещение суппорта); 9.1 – механизм поперечной подачи; 9.2 – механизм продольной подачи)

Каждая передача характеризуется передаточным отношением i. Передаточным отношением называют число, показывающее, во сколько раз частота вращение ведомого элемента (nВМ) отличается от частоты вращения ведущего элемента (nВД)

![]() ,

,

Ременная передача рис.6 осуществляется плоскими, клиновыми или круглыми ремнями через шкивы d, закрепляемые на ведомом II и ведущем Iвалах. Передаточное отношение ременной передачи определяется по формуле

![]() ,

,

где d1 ‑

диаметр ведущего шкива;d2

‑ диаметр ведомого шкива;![]() ‑ коэффициент проскальзывания (η

= 0,96 … 0,99).

‑ коэффициент проскальзывания (η

= 0,96 … 0,99).

На рис. 6 показаны два основных вида ременных передач. В первом случае ременная передача состоит из двух шкивов, каждый из которых закреплен на отдельном валу. Во втором случае на валах расположены блоки, состоящие из трех шкивов каждый. Такая конструкция ременной передачи позволяет получить при передаче вращения с первого на второй вал три различные частоты вращения. Разные значения частот на втором валу достигаются перемещением ремня по парам шкивов d4 –d1, d5 –d2, d6 –d3.

Рис. 6. Ременные передачи

Цепная передача осуществляется роликовой или бесшумной цепью, соединяющей звездочки, закрепленные на ведомом и ведущем валах. Передаточное отношение цепной передачи определяется

![]() ,

,

где

![]() ‑ число зубьев на ведущей звездочке;

‑ число зубьев на ведущей звездочке;![]() ‑ число зубьев на ведомой звездочке.

‑ число зубьев на ведомой звездочке.

Чаще всего зубчатая передача состоит из цилиндрических или конических зубчатых колес. Передаточное отношение зубчатой передачи определяется по формуле

![]() ,

,

где,

![]() ‑ число зубьев на ведущем зубчатом

колесе;

‑ число зубьев на ведущем зубчатом

колесе;![]() ‑ число зубьев на ведомом зубчатом

колесе.

‑ число зубьев на ведомом зубчатом

колесе.

Червячная передача состоит из червяка (винта) и червячного зубчатого колеса и предназначена для резкого снижения частоты вращения ведомого вала. Передаточное отношение червячной передачи

![]() ,

,

где K‑ число заходов резьбы червяка;Z‑ число зубьев червячного колеса.

Реечная передача преобразует вращательное движение реечного зубчатого колеса в поступательное движение рейки. Если реечное колесо имеет Zзубьев, а модуль реечного колеса равенm, мм, то заnоборотов реечного колеса рейка переместится на величинуS, мм

![]() .

.

Винтовая передача состоит из винта и гайки и служит для преобразования вращательного движения винта в поступательное движение гайки. Если шаг резьбы винта равен t, мм, число заходов резьбы равноk, то заnоборотов ходового винта гайка переместится в осевом направлении на величинуS, мм

![]() .

.