- •Е.А. Михайлов, ю. С. Кашенков, а. Г. Маланов

- •Введение

- •1. Основные проблемы выбора методов водоподготовки

- •1.1. Основные виды водозабора для энергетических предприятий коммунального хозяйства

- •1.2. Выбор методов химводоподготовки

- •1.3. Влияние эффективности химводоподготовки на технико-экономические показатели работы оборудования

- •Отложений солей жесткости

- •1.4. Контроль процессов водоподготовки на коммунальных теплоэнергетических объектах области

- •1.5. Современное состояние развития систем химводоподготовки и подготовка инженерных кадров для этих целей

- •1.6. Требования мчс рф, Минздрава рф, Минэкологии рф и органов гтн к системам химводоподготовки

- •2. Основные загрязняющие компоненты природных вод и их влияние на процессы в теплоэнергетике

- •2.1. Неорганические вещества

- •2.1.1. Кислород

- •2.1.2. Кальций

- •2.1.3. Магний

- •2.1.4. Кремний

- •2.1.5. Углерод

- •2.1.6. Азот общий

- •2.1.7. Фосфор общий

- •2.1.8. Сера

- •2.1.9. Натрий

- •2.1.10. Калий

- •2.1.11. Фтор

- •2.1.12. Хлор

- •2.1.13. Бром

- •2.1.16. Цианиды

- •2.1.17. Роданиды (тиоцианаты)

- •2.1.18. Стронций

- •2.1.19. Алюминий

- •2.1.20. Титан

- •2.2. Органические вещества

- •0,1 Мг/дм3 - для остальных участков водоемов.

- •2.3. Общие показатели качества вод

- •2.4. Тяжелые металлы

- •3. Проблемы подготовки воды к процессам тепломассообмена

- •3.1.1. Умягчение

- •3.1.2. Обезжелезивание

- •3.1.3. Стабилизационная обработка воды

- •3.1.4. Очистка воды от растворенных газов

- •3.1.4.1. Деаэрация

- •3.1.4.2. Декарбонизация

- •Насадочного декарбонизатора:

- •От концентрации углекислоты в воде до декарбонизатора при концентрации со2 в декарбонизованной воде 3 (1), 5 (2) и 10 (3) мг/л соответственно

- •Десорбции от температуры, обрабатываемой воды

- •4. Современные конструкции аппаратов для проведения процессов водоподготовки

- •4.1. Аппараты для умягчения воды

- •1) Фильтры "фип".

- •2) Автоматизированные аппараты дозирования химических реагентов типа «Комплексон».

- •2) Автоматизированные аппараты дозирования химических реагентов типа «Комплексон»

- •Водоподготовительного оборудования

- •3) Оборудование для дозирования реагентов фирмы ооо "Аркон-хим", г. Москва.

- •4) Антинакипной электрохимический аппарат марки аэа-т, изготовитель - оао "Азов".

- •Электрохимических аппаратов марки аэа-т оао "Азов"

- •5) Аппарат нехимической водоподготовки фирмы aquatech (Словакия).

- •6) Электронный преобразователь солей жесткости «Термит»

- •7) Приборы «Water King»

- •8) Современное оборудование и технологии очистки воды фирмы "Национальные водные ресурсы"

- •Модели «Соло» серии аква

- •Серии «Нептун»

- •Серии 5р-малогабаритные

- •Серии 8р – производственные

- •Серии 3р-а

- •4.2. Аппараты для процессов декарбонизации

- •4.3. Аппараты для процессов деаэрации

- •5. Учет тепла в коммунальной энергетике

- •5.1. Актуальность реконструкции приборов учета

- •5.2. Требования к приборам учета тепловой энергии на источнике теплоты

- •5.3. Обзор приборов учета тепла

- •5.3.1. Элементы, определяющие метрологические характеристики теплосчетчика на трубопроводах больших диаметров

- •5.3.2. Методы измерений, положенные в основу работы расходомеров, их достоинства и недостатки

- •5.4. Анализ характеристик расходомеров на основе результатов их практического использования

- •5.4.1. Сложность монтажа

- •5.4.2. Сложность проведения монтажа в условиях пуско-наладочных работ

- •5.4.3. Надежность работы расходомеров

- •5.4.4. Точность измерений

- •5.4.5. Возможность измерения расхода в случае реверса теплоносителя

- •Заключение

- •Библиографический список

- •Оглавление

- •Методы подготовки питательной воды котлов

4.3. Аппараты для процессов деаэрации

Деаэрация является завершающим этапом обработки воды для защиты энергетического оборудования и трубопроводов от коррозии.

Традиционным методом удаления из воды всех растворенных газов, в том числе агрессивных (кислород, диоксид углерода), является термическая деаэрация. Метод основан на перегреве воды в падающем струйно-капельном слое, выше температуры кипения, соответствующей давлению в рабочей зоне деаэратора. Малая концентрация газов в отводимом выпаре определяет движущую силу процесса десорбции их из воды в соответствии с законом Дальтона-Генри.

Основное ограничение интенсивности и глубины деаэрации связано с низкой скоростью диффузии в деаэрируемой воде (порядка 0,1 мм/с).

На практике это ограничение преодолевается увеличением поверхности раздела фаз и уменьшением характерного размера частиц обрабатываемой воды (организация пленочного, струйного или капельного режима течения, применение насадок, барботирование пара и т. п.).

В производственной практике деаэрация воды осуществляется под вакуумом, при повышенном или атмосферном давлении. В деаэраторах повышенного давления и атмосферных в качестве греющей среды используется водяной пар, а в вакуумных деаэраторах, чаще всего – перегретая вода.

Очень редко в таких аппаратах используется пар, а иногда они работают в режиме перегретой воды, т. е. вся вода, поступающая на деаэрацию, нагревается выше температуры кипения, соответствующей давлению в деаэраторе.

Таким образом, в зависимости от режима работы в деаэратор могут подаваться две среды, находящиеся в разном агрегатном состоянии - вода и пар. Две среды, находящиеся в одном агрегатном состоянии - деаэрируемая вода и перегретая вода; и, наконец, в аппарат может подаваться только одна среда - перегретая деаэрируемая вода.

Ниже приводятся описания конструкций аппаратов, которые можно разделить на четыре группы:

Аппараты, в которых в качестве греющей среды может использоваться только пар, будем называть деаэраторами атмосферного и повышенного давления;

Аппараты, использующие в качестве греющей среды перегретую воду, будем называть вакуумными;

Аппараты, допускающие использование как пара, так и перегретой воды, но содержащие различные конструктивные элементы для их распределения – это комбинированными деаэраторами;

Аппараты, способные работать с любой из греющих сред, распределяемых одним и тем же устройством, будем называть универсальными.

Следует отметить, что в режиме перегретой воды могут работать любые из рассматриваемых аппаратов.

Деаэраторы, как и любые другие прямоточные распылительные аппараты, обязательно должны содержать зону контакта и зону сепарации, системы распределения деаэрируемой воды и греющей среды. Кроме того, в деаэраторах должны предусматриваться слив деаэрированной воды и вывод выпара.

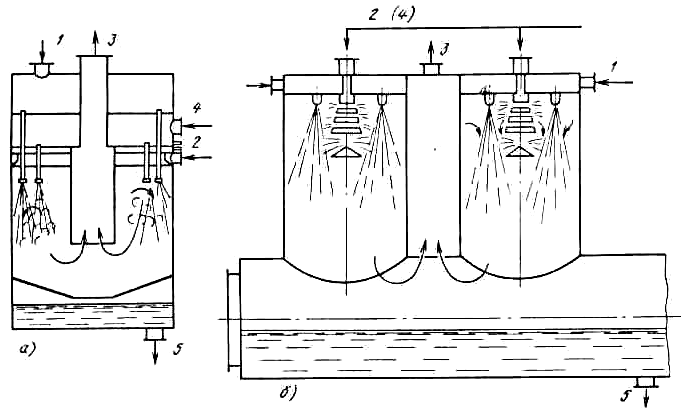

Два варианта деаэраторов атмосферного и повышенного давления приведены на рис. 12.

В схеме, показанной на рис. 12, а, пар подается во внешний коллектор, а сепаратор выполнен выносным, причем зона контакта установлена непосредственно на нем.

Деаэрируемая вода распыливается на капли, равномерно заполняющие весь объем контактной зоны, с помощью форсунок, установленных на системе коллекторов. Деаэраторы атмосферные такого типа выпускаются ПО "Красный котельщик".

Конструкция деаэратора, производимого ПО "Сибэнергомаш" и показанная на рис. 12, б, более совершенна. В ней предусмотрены внутреннее парораспределительное устройство и встроенный сепаратор, выполненный в виде центральной трубы, образующей со стенками корпуса кольцевую в сечении контактную зону. Система коллекторов воды заменена водяной камерой.

Вакуумный деаэратор горизонтального типа, который производится на Саратовском заводе «Энергомаш» (на большие производительности - 400 т/ч и выше) приведен на рис. 12, б.

Рис. 12. Схемы деаэраторов:

а - деаэратор атмосферною давления; б - деаэратор повышенного давления;

в - вакуумный деаэратор; 1 - вода на деаэрацию; 2 - пар; 3 - выпар; 4 - перегретая вода; 5 - деаэрированная вода

В нем холодная вода поступает в водяную камеру и распыливается в контактной зоне. Перегретая вода поступает в боковые камеры и вскипает. Выделившийся пар через отверстия в распределительной доске, в которые пропущены форсунки, эжектируется в полость факелов.

Выпар через сепарационную трубу (или несколько труб) отсасывается в вакуумную линию.

Несмотря на некоторое преимущество вакуумных деаэраторов, связанное с возможностью их применения в условиях отсутствия пара, как греющего агента, следует отметить трудности с обеспечением работоспособной схемы их включения, а также поддержания стабильных режимов деаэрации.

Комбинированный деаэратор, показанный на рис. 12, в, позволяет осуществлять десорбцию растворенных газов, как с раздельной, так и с совместной подачей теплоносителей при любом давлении в аппарате.

В этом аппарате, в отличие от конструкции, показанной на рис. 12, а, предусмотрены вторая водяная камера для ввода перегретой воды и второй ряд форсунок для ее распыливания.

Чтобы образующийся при вскипании перегретой воды пар равномерно распределялся по сечению кольцевой контактной зоны, форсунки горячей и холодной воды целесообразно размещать на одном диаметре через одну или через две, т. е. чередовать форсунки горячей и холодной воды, либо после каждых двух форсунок холодной воды устанавливать форсунку перегретой воды.

Чтобы уменьшить температурные напряжения на стенках трубы вывода выпара, камеру горячей воды целесообразно выполнять кольцевой, т. е. исключить омывание этой трубы греющей средой.

При работе деаэратора в режиме перегретой воды последняя может подаваться в обе камеры.

Универсальный деаэратор схематично изображен на рис. 13. По сравнению с другими конструкциями в нем установлено единое устройство, способное равномерно распределять по сечению и высоте контактной зоны как жидкую, так и газообразную греющую среду. В качестве такового можно использовать, например, каскадную ударно-струйную форсунку, работоспособность которой на обеих средах проверена экспериментально.

Применение единого распределителя греющей среды значительно упрощает всю конструкцию деаэратора и повышает надежность работы. При эксплуатации деаэратора в режиме перегретой воды она может подаваться не только в водяную камеру, но и на этот распределитель.

Другой особенностью рассматриваемой конструкции является использование модульного принципа. Одна колонка-модуль рассчитывается на определенный расход воды (50-200 т/ч), а требуемая производительность деаэратора обеспечивается набором необходимого числа модулей.

Модули устанавливаются на общем коллекторе, на незначительном расстоянии друг от друга. При этом зоны сепарации образуются отгораживанием пространства между соседними модулями, которых, очевидно, должно быть не меньше двух.

Такая компоновка обеспечивает минимальный расход металла и позволяет легко наращивать по мере необходимости мощность деаэрационной установки путем добавления новых модулей. Кроме того, легко осуществить регулирование производительности деаэратора практически в любых требуемых пределах.

Рис. 13. Схемы деаэраторов:

а – деаэратор комбинированный; 6 – деаэратор универсальный;

1 – вода на деаэрацию; 2 – пар; 3 – выпар; 4 – перегретая вода; 5 – деаэрированная вода

Новый подход к организации процесса деаэрации базируется на комбинированном воздействии на воду, при котором происходит изменение состояния растворенных газов. Основываясь на этом новом подходе, фирма ООО МП "Кварк" (г. Москва) изготавливает деаэраторы щелевого типа.

Согласно теории термодинамики, в чистой жидкости газ должен раствориться до субмолекулярных размеров, однако присутствие твердых гидрофобных частиц обеспечивает устойчивое существование газовой фазы в виде пузырьков размером порядка 10-5 см, что установлено при анализе результатов исследования прочности воды на разрыв.

Диффузный по своему механизму процесс удаления газов из воды существенно замедляется при низких остаточных концентрациях. Так, в кипящей при атмосферном давлении воде в открытом сосуде концентрация кислорода через 5 минут после начала кипения составляет 100 мкг/л, а через 20 минут – 17 мкг/л.

Однако частичное выделение газов из воды может происходить и без термического воздействия. Так, при дросселировании воды в атмосферу через щелевые насадки степень дегазации составляет 41 % при избыточном давлении примерно 0,25 МПа и 99 % при давлении 0,59 МПа. Этот эффект объясняется разрывом воды при дроблении в области нахождения газовых включений.

В случае воздействия на воду ультразвуком также происходит выделение газов, и равновесная растворимость снижается на 30-50 %. При интенсивности ультразвукового поля на уровне 1 Вт/см2 скорость диффузии газов в воде вырастает на 3-4 порядка, что приводит к резкому увеличению размеров газовых пузырьков.

Образование обособленной газовой фазы при комбинированном воздействии на деаэрируемую воду позволяет организовать принудительное разделение воды и парогазовой среды на сепараторах центробежного типа.

При подаче предварительного диспергированного потока деаэрируемой воды на криволинейную поверхность эффект разделения фаз определяется скоростью двухфазной среды, радиусом кривизны и разностью плотностей. Так, при скорости 10 м/с и радиусе кривизны 5 см создается искусственное поле тяжести в 200 раз превышающее земное тяготение.

Эффект деаэрации объясняется быстрой конденсацией воды, препятствующей обратному поглощению кислорода из парогазовой среды ввиду резкого сокращения поверхности раздела фаз.

Традиционным методом удаления из воды всех растворенных газов, в том числе агрессивных (кислород диоксид углерода), является термическая деаэрация. Метод основан на перегреве воды в падающем струйно-капельном слое, выше температуры кипения, соответствующей давлению в рабочей зоне деаэратора. Малая концентрация газов в отводимом выпаре определяет движущую силу процесса десорбции их из воды в соответствии с законом Дальтона-Генри.

Основное ограничение интенсивности и глубины деаэрации связано с низкой скоростью диффузии деаэрируемой воде (порядка 0,1 мм/с).

На практике это ограничение преодолевается увеличением поверхности раздела фаз и уменьшением характерного размера частиц обрабатываемой воды (организация пленочного, струйного или капельного режима течения, применение насадок, барботирование пара и т.п.)

К общим недостаткам традиционных деаэраторов (атмосферных, повышенного давления, вакуумных деаэраторов) следует отнести высокую чувствительность по остаточному содержанию газов к температурном) режиму. Особенно для деаэраторов атмосферного типа, наличие гидроударов, нестабильность работы в переменном режиме и сложность регулирования; перерасход пара на деаэрацию при низких расходах и вынос воды в магистраль выпара, высокая материалоемкость оборудования.

Несмотря на некоторое преимущество вакуумных деаэраторов, связанное с возможностью их применения в условиях отсутствия пара как греющего агента, следует отметить трудности с обеспечением работоспособной схемы их включения, а также поддержания стабильных режимов деаэрации.

Так, при дросселировании воды в атмосферу через щелевые насадки степень дегазации составляет 41%, при избыточном давлении ~ 0,25 МПа и 99% при давлении 0,59 МПа. Этот эффект объясняется разрывом воды при дроблении в области нахождения газовых включений.

Описанные выше новые подходы к организации деаэрации воды были реализованы в щелевом деаэраторе, разработанном Многопрофильным предприятием "Кварк" (патент РФ N 2102329 от 10.04.1997 г., патент РФ 1 ч 2112745 от 10.09.1997 г.).

Для осуществления процесса деаэрации в щелевом деаэраторе не требуется подача пара на деаэратор, что является серьезным ресурсосберегающим фактором. Нагрев воды, подаваемой на деаэратор, может быть организован с помощью рекуперативного теплообменника, либо с помощью пароводяного струйного подогревателя "ПВС" конструкции МП "Кварк" (патент РФ N 2102129 от 10.04.1997 г., свидетельства на полезную модель NN 5535, 5536, 5537 от 10.04.1997 г.). Процессы обособления газовой фазы, происходящие в камере смешения и проточной части струйного подогревателя способствует эффективной деаэрации воды.

Щелевые деаэраторы применяются как для атмосферной, так и для вакуумной деаэрации жидкости, причем их конструкция не изменена и не зависит от способа деаэрации. Некоторые трудности в организации стабильной работы схем вакуумной деаэрации являются общеизвестными и связаны в основном с присосами воздуха по тракту и ошибками при монтаже деаэрационного оборудования трубопроводов.

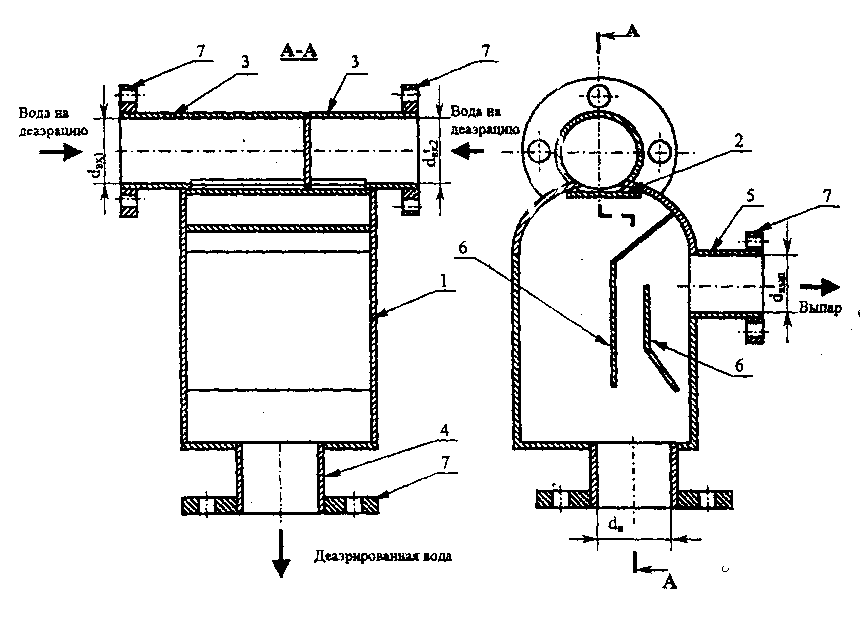

Применение щелевых деаэраторов значительно снижает трудоемкость и стоимость монтажа, обеспечивает стабильную деаэрацию воды в широком диапазоне расходов и рабочих температур с полным исключением гидроударов. Схема щелевого деаэратора показана на рис. 14.

Рис. 14. Щелевой деаэратор фирмы МПО "КВАРК":

1 - корпус; 2 - щелевое сопло; 3 - патрубки подвода воды на деаэрацию;

4 - патрубок отвода деаэрированной воды; 5 - патрубок отвода выпара;

6 - перегородки; 7 - присоединительные фланцы

Прямоточный распылительный деаэратор (рис. 15) предназначен для деаэрации воды паросиловых установок и водогрейных котельных. Он содержит две деаэрационные колонки 3 цилиндрической формы, установленные рядом на горизонтальном баке коллектора 2.

Рис. 15. Деаэратор прямоточный распылительный

Пространство 10 между колонками перекрыто плоскими стенами и использовано для размещения двух форсунок охладителя выпара. В верхней части каждой колонки установлена горизонтальная распределительная тарелка 9 с отверстиями 4, в которых эксцентрично со смещением к оси аппарата размещены патрубки с центробежно-струйными форсунками 6. Патрубки присоединены к торообразному коллектору 8, лежащему на распределительной тарелке.

В крышках 15 колонок предусмотрены патрубки 7 для ввода греющего пара, а промежуток между кромкой 15 и тарелкой 9 образует парораспределительный объем 5. Для подачи химически очищенной воды (ХОВ) к коллектору 8 присоединен патрубок 11.

В крышке 12 охладителя выпара укреплены патрубки 13 с форсунками 6 и патрубок отвода неконденсирующихся газов 14. В стенке бака коллектора имеются отверстия 17 для поступления выпара из зоны деаэрации в зону охлаждения. Деаэрированная вода из бака отводится через патрубок 1. Напротив форсунок расположены люки 16, закрытые крышками и предназначенные для обслуживания форсунок.

Деаэратор работает следующим образом.

Вода на деаэрацию поступает после предварительной химической обработки (обессоливания и декарбонизации) и через патрубок 11 и коллектор 8 подается на форсунки 6. Пар через патрубок 7 поступает в парораспределительный объем 5 и через отверстия 4 в зону деаэрации.

Форсунками 6 вода распыливается на капли, создающие заполненный конусный факел распыла. Скоростной поток капель, взаимодействуя с паром, увлекает последний в полость факелов, обеспечивая равномерный и гарантированный контакт фаз.

Процесс тепломассообмена между паром и водой осуществляется на высокоразвитой поверхности капель. По мере движения капель в зоне деаэрации они нагреваются до температуры насыщения (за счет конденсации пара), а растворенные в них газы переходят в пар.

Деаэрированная вода собирается в баке коллектора 2 и через патрубок сливается в бак-аккумулятор. Выпар через отверстия 17 поступает в зону охлаждения 10, где встречается с каплями воды, подаваемой через форсунки 6.

Техническая характеристика прямоточного распылительного деаэратора:

Расход деаэрируемой воды, т/ч...........................................................200

Расход пара, т/ч......................................................................................5,5

Конечное содержание кислорода, мкг/л..........................................10-50

Габаритные размеры, м.....................................................3,05x1,46x2,63

Способ обработки воды для конкретной котельной установки должен определяться специализированной (проектной, наладочной) организацией. Согласно требованиям Правил по котлам все котлы с производительностью по пару 0,7 т/ч и более должны быть оборудованы установками для докотловой обработки воды.

В котельных с котлами производительностью менее 0,7 т/ч установка водоподготовительных устройств не обязательна, но периодичность проведения очистки котлов должна быть таковой, чтобы к моменту остановки котла на очистку толщина отложений на наиболее теплонапряженных участках его поверхности нагрева не превышала 0,5 мм.

Для каждой котельной с котлами производительностью 0,7 т/ч и выше должна быть разработана проектной организацией и утверждена администрацией предприятия инструкция (режимные карты) по водоподготовке.

В инструкции должны быть указаны нормы качества питательной и котловой воды для данной котельной установки, режим непрерывной и периодической продувок, порядок выполнения анализов котловой и питательной воды и обслуживания водоподготовительного оборудования, сроки остановки котла на очистку и промывку, а также порядок осмотра остановленных котлов.

В необходимых случаях в инструкции следует предусматривать также проверку агрессивности котловой воды.