- •1. Этапы развития качества

- •1.1. Раннее качество

- •1.2. Этап контроля качества

- •1.3. Этап управления качеством

- •1.4. Этап менеджмента качества

- •2. Исторический опыт в области качества

- •2.1. Становление науки управления качеством

- •2.2. Японская модель управления качеством

- •2.4. Европейский подход к управлению качеством

- •2.5.2. Система канарспи

- •2.5.3. Система норм

- •2.5.4. Система кс укп

- •2.5.5. Проблемы отечественных систем управления качеством

- •3. Патриархи качества

- •3.1. Эдвард деминг

- •3.3. Арманд фейгенбаум

- •3.4. Каору ишикава

- •3.5. Сигео шинго

- •3.6. Жениши тагучи

- •3.7. Филип кросби

- •3.8. Историческое наследие патриархов качества

2.4. Европейский подход к управлению качеством

Если в Японии и США на протяжении многих лет реализуются программы повышения качества, проводится активная политика в вопросах качества, осуществляется долгосрочное планирование качества, то в Европе, за редкими исключениями, управление качеством продолжало оставаться, по существу, контролем качества. Лишь в последние 15-20 лет предприятия и фирмы стран Западной Европы стали уделять значительное внимание решению проблем качества.

В течение 1980-х г. повсюду в Европе наблюдалось движение к высокому качеству продукции и услуг, а также к усовершенствованию самого обеспечения качества. После появления стандартов ИСО серии 9000 стали широко внедряться системы качества.

Необходимо отметить большую и целенаправленную деятельность стран Западной Европы по подготовке к созданию единого европейского рынка, выработке единых требований и процедур, способных обеспечить эффективный обмен товарами и рабочей силой между странами.

Важное место в этой деятельности занимают специальные ассоциации или организации, осуществляющие координацию в масштабах региона. В процессе подготовки к открытому общеевропейскому рынку. провозглашенному с 1 января 1993 г., были выработаны единые стандарты, единые подходы к технологическим регламентам, гармонизированы национальные стандарты на системы качества, созданные на основе стандартов ИСО серии 9000, введены в действие их европейские аналоги - ЕN серии 29000. Большое значение придается сертификации систем качества на соответствие этим стандартам, созданию авторитетного европейского органа по сертификации в соответствии с требованиями стандартов ЕN серии 45000. Указанные стандарты должны стать гарантами высокого качества, защитить миллионы потребителей от низкосортной продукции, стимулировать производителей к новым достижениям в области качества.

Качество стало фактором обеспечения конкурентоспособности европейских стран. Для реализации такой стратегии потребовались:

1) единые законодательные требования (директивы);

2) единые стандарты;

3) единые процессы проверки (на соответствие фирмы требованиям рынка). Для того, чтобы выстоять в конкурентной борьбе, крупнейшие фирмы Европы объединяют усилия для выбора прогрессивных форм и методов управления качеством продукции, связывают с их внедрением гарантии стабильного качества продукции. А она, как известно, включает стабильную технологию, надлежащую систему поддержания технологической точности оборудования и оснастки, метрологические средства контроля и испытаний продукции, эффективную систему подготовки кадров.

В сентябре 1988 г. президенты 14 крупнейших фирм Западной Европы подписали соглашение о создании Европейского фонда управления качеством (ЕФУК). Область деятельности Европейского Фонда управления качеством состоит в следующем:

1) поддержание руководства западноевропейских компаний в ускорении процесса создания качества для достижения преимуществ во всеобщей конкуренции;

2) стимулирование и, где это необходимо, помощь всем сегментам западноевропейского сообщества в деятельности по улучшению и укреплению культуры европейского качества.

ЕФУК совместно с Европейской организацией по качеству (ЕОК) учредил Европейскую премию по качеству, которая начиная с 1992 г. присуждается лучшим фирмам.

Несомненный интерес представляет опыт французской автомобильной фирмы Renault по управлению качеством выпускаемых автомобилей.

Работа по управлению качеством осуществляется на основе тщательного изучения потребителя автомобилей, спроса на них, конъюнктуры рынка, достижений конкурентов. Руководство работами по управлению качеством продукции в масштабах фирмы осуществляется управляющим по качеству фирмы. Основные задачи управляющего по качеству состоят в следующем:

• участие в выработке стратегии фирмы в вопросах улучшения качества (сюда входит как развитие и обновление проектируемых и осваиваемых в производстве автомобилей, так и конкретные меры по улучшению качества выпускаемых автомобилей);

• содействие в разработке программ «Качество» на каждом из предприятий фирмы Renault,

• сбор и анализ программ качества;

• проверка выполнения программ качества на каждом предприятии (один раз в три месяца).

Проверка осуществляется на месте, в ней участвует и руководитель фирмы Renault. Во время таких проверок принимаются решения о выделении дополнительных финансовых средств, людских ресурсов, закупок оборудования и т.п. Фактически идет оперативная работа по реализации программ. Особое внимание в программах качества уделяется подготовке и обучению кадров. Это наиболее трудная часть всей работы по качеству. Работники фирмы должны не только понимать свои конкретные задачи по улучшению качества, но знать общую задачу и иметь мотивацию для ее реализации,

Управление качеством продукции осуществляется в нескольких направлениях.

Первое из них - это разработка новой модели и подготовка ее массового производства.

Цикл создания новой модели на этой фирме, подготовки ее производства (от замысла до начала массового производства) занимает примерно 4 года. Эту работу возглавляет специально назначенный ведущий инженер. Он является одним из квалифицированных и компетентных в технических и организационных вопросах лицом. В течение 4 лет это его единственная служебная обязанность. Он наделен широкими полномочиями для решения всех возникающих задач.

На фирме Renault имеются производства по изготовлению специальной оснастки. Это позволяет фирме изготавливать в короткие сроки и на высоком уровне технологическую оснастку для подготовки производства новых моделей, а также пополнять ее комплект по мере износа в производстве.

Второе направление деятельности - улучшение качества изготовления выпускаемых машин. Для оценки качества изготовления используются такие показатели, как оценочное число качества выпускаемых машин и количество изделий (продукции), сданных с первого предъявления.

В основе вычисления значений первого показателя лежит выборочная проверка изготовленных машин. Эту проверку регулярно проводят инспекторы

качества фирмы, т.е. группа лиц, независимая от руководства завода, подчиненная руководству фирмы.

Обнаруженные дефекты и их значимость (по тяжести последствий) позволяют определить значение показателей. На этой основе составляются мероприятия по исключению подобных дефектов. Эти мероприятия рассматриваются на месте, т.е. на предприятии руководителем фирмы Renault и его заместителем по качеству. При этом рассмотрении принимаются меры технического, организационного и финансового характера. Эти практические меры составляют программу качества на ближайшее будущее. При формировании программы качества фирма Renault опирается на анкетные опросы потребителей.

В цехах имеются оборудованные уголки качества, в которых сосредоточена информация по вопросам качества и где можно ознакомиться со стоящими задачами, вопросами, требующими решения и т.д. Объявляются конкурсы подачи предложений по повышению качества продукции.

В результате внедрения предложений кружков качества брак только на сварочных операциях сократился с 8 до 1%. Сварочные работы роботизированы на 60%. Организация внедрения постоянных конкурсов по качеству на предприятиях лежит на администрации.

Таким образом, отличительными особенностями европейского подхода к решению проблем качества являются:

• законодательная основа для проведения всех работ, связанных с оценкой и подтверждением качества;

• гармонизация требований национальных стандартов, правил и процедур сертификации;

• создание региональной инфраструктуры и сети национальных организаций, уполномоченных проводить работы по сертификации продукции и систем качества, аккредитации лабораторий, регистрации специалистов по качеству и т.д.

Сопоставление западного (США и Европа) и восточного (Япония) подходов к качеству приведено в табл.2.1.

Таблица 2.1 Сравнение подходов к качеству

|

Западный подход (США и Европа) Качество основывается на низком уровне цен Первая цель - прибыль, качество - категория случайная Покупатели должны согласовывать требования к качеству с поставщиком Общие подходы к качеству различной продукции |

Восточный подход (Япония) Качество основывается на низком уровне дефектов Первая цель - качество, прибыль не замедлит последовать Согласие с требованиями покупателя по вопросам качества Строгая политика качества к каждому предмету |

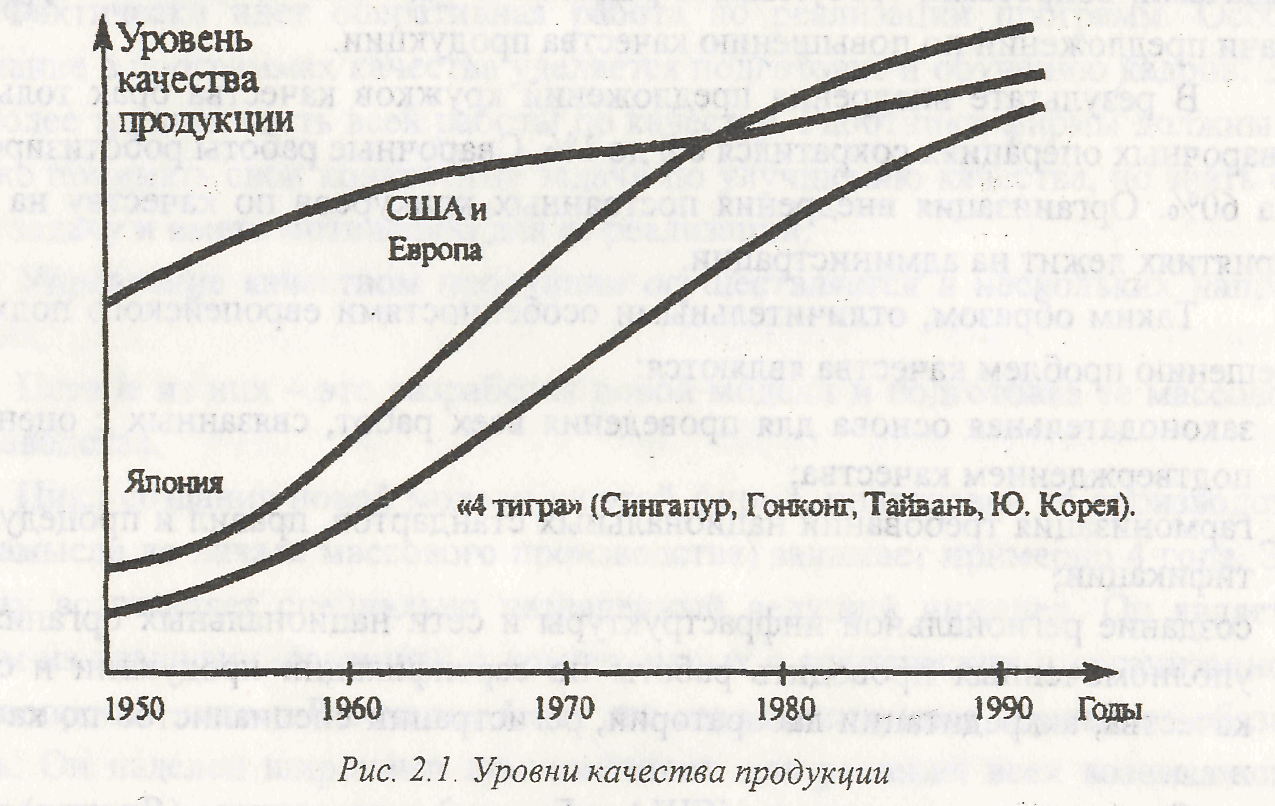

Интересен график динамики уровня качества в Японии и на Западе (в Европе и США) (рис. 2.1). Из этого графика следует, что в 1975 г. произошла смена лидерства в этой области. В лидеры по качеству стали входить страны, славившиеся в недавнем прошлом низкопробной продукцией, находившиеся в экономическом кризисе, пострадавшие от войны, не имеющие по сути своих природных ресурсов, но всерьез занявшиеся подъемом экономики страны и жизненного уровня населения на базе использования не традиционных методов организации управления качеством. Качество переходило в количество - к 1985г. на долю Японии стало приходиться более половины продаваемых в мире товаров, таких как фотокамеры (84%), кассетные видеомагнитофоны (84%), часы (82%), калькуляторы (77%), высокочастотные кухонные печи (71%), телефонные аппараты (66%), мотоциклы (55%), цветные телевизоры (53%) и др.

Однако в начале 90-х г. у лидера в области качества - Японии - настал экономический кризис, который привел к изменению объемов продаж и снижению конкурентоспособности товаров. На этом фоне произошло сближение уровней качества между Японией, США и Европой.

Сближение уровней качества, достигнутых различными странами мира, стало следствием многих причин. Одной из главных является творческий обмен передовым опытом работы по улучшению качества, интеграция всех подходов и методов, которые человечество освоило на эволюционном пути развития теории и практики достижения высокого качества. Выработанные таким образом единые подходы, признанные специалистами всех стран, известны теперь как принципы всеобщего руководства качеством (ТQМ).

Таким образом, рассмотрение зарубежного опыта по улучшению качества продукции позволяет сделать следующие выводы.

1. Качество стало центральным элементом всей экономической и производственной деятельности зарубежных фирм, предприятий и корпораций. ,

2. Критерием уровня качества продукции является только ее конкурентоспособность.

3. Главным в создании качественной продукции является ее способность безусловно и экономно удовлетворять запросы потребителя. л

4. Системно-комплексный подход к управлению качеством является общепризнанным эффективным методом решения проблем качества.

5. Для создания и выпуска высококачественной продукции как минимум необходимо: высокий технический уровень производства, высококвалифицированные кадры по проблемам качества.

6. Четкая, устойчивая и последовательная политика руководства по проблемам качества продукции.

7. Высокое качество не может быть лозунгом, так как оно есть результат каждодневного, кропотливого труда всех и каждого участника производственного процесса от руководителя до рабочего.

2.5. ОТЕЧЕСТВЕННЫЙ ОПЫТ УПРАВЛЕНИЯ КАЧЕСТВОМ

Рассматривая развитие идей по обеспечению качества в мировой науке, вклад в нее выдающихся специалистов по качеству, интересно обратиться к деятельности наших отечественных предприятий. Известно, что в бывшем СССР системному управлению качеством уделялось большое внимание. Если в 50-60-е гг. реализация управления качеством шла в СССР параллельно передовому мировому опыту, а в ряде случаев опережая его (система БИП), то в настоящее время она отстает на 5-10 лет (если иметь в виду создание на предприятиях систем управления качеством на базе стандартов ИСО серии 9000).

2.5.1. Система БИП

Началом системно-комплексного подхода к улучшению качества продукции явилась саратовская система бездефектного изготовления продукции (БИП) и сдача ее ОТК с первого предъявления. Затем этот метод последовательно расширял свои границы и углублял методологию.

Система бездефектного изготовления продукции была разработана в середине 50-х г. на промышленных предприятиях Саратовской области. В основе ее лежит количественная оценка качества труда рабочих. Цель системы - создание условий производства, обеспечивающих изготовление рабочими продукции без отступлений от технической документации. Качество труда отдельного исполнителя, бригады, цеха оценивается путем исчисления процента сдачи продукции ОТК с первого предъявления. При этом непосредственный исполнитель несет полную ответственность за качество выполненной им работы, не допускает отклонений от требований технической документации. ОТК возвращает продукцию на доработку исполнителю при первом обнаруженном дефекте. От процента сдачи продукции с первого предъявления зависело по определенной шкале материальное и моральное стимулирования исполнителя.

Моральное стимулирование привело к появлению званий «Мастер золотые руки», «Отличник качества» и др. Со временем изменились функции ОТК -контроль велся выборочно, а в основе стал самоконтроль. Именно последний выявил дефекты, не зависящие от рабочего, что привело к проведению среди руководства «Дней качества» и созданию постоянно действующих комиссий по качеству. На ряде предприятий процент сдачи с первого предъявления партий продукции был заменен на процент числа рабочих дней без брака от общего числа рабочих дней.

Вместе с тем система БИП имела ограниченную сферу действия, она распространялась только на рабочих цехов основного производства.

Система работала по принципу «есть дефект - нет дефекта», не учитывая многообразие недостатков и различную степень их влияния на качество выпускаемой предприятием продукции.

Внедрение системы БИП позволило:

• обеспечить строгое выполнение технологических операций;

• повысить персональную ответственность рабочих за качественные результаты своего труда;

• более эффективно использовать моральное и материальное поощрения рабочих за качество их труда;

• создать предпосылки для широкого развертывания движения за повышение качества продукции.

Введение системы потребовало от всех служб четкого обеспечения рабочих мест исправным инструментом, поддержания оборудования в хорошем состоянии, четкой технической и технологической документации, подтянуло все вспомогательные службы: инструментальную, технологическую, службу главного механика.

С начала 60-х г. система широко распространилась на промышленных предприятиях нашей страны. За рубежом она получила название «нуль дефектов». Принцип БИП, распространенный затем на функциональные подразделения завода и цеха, на НИИ и КБ, лег в основу системы бездефектного труда -СБТ.

Львовский вариант саратовской системы система бездефектного труда (СБТ) - впервые разработан и внедрен на Львовском заводе телеграфной аппаратуры и некоторых других предприятиях г. Львова в начале 60-х г.

Цель системы - обеспечить выпуск продукции отличного качества, высокой надежности и долговечности путем повышения ответственности и стимулирования каждого работника предприятия и производственных коллективов за результаты их труда.

Основным критерием, характеризующим качество труда и определяющим размер материального поощрения, является коэффициент качества труда, который вычисляется для каждого работника предприятия, каждого коллектива за установленный промежуток времени (неделя, месяц, квартал) путем учета количества и значимости допущенных производственных нарушений. В системе устанавливается классификатор основных видов производственных нарушений: каждому дефекту соответствует определенный коэффициент снижения. Максимальная оценка качества труда и максимальный размер премии устанавливаются тем работникам и коллективам, которые за отчетный период не имели ни одного нарушения.

Внедрение СБТ позволило:

• количественно оценить качество труда каждого работника и коллектива;

• повысить заинтересованность и ответственность каждого работника, каждого коллектива за качество своего труда;

• повысить трудовую и производственную дисциплину всех работников предприятия;

• вовлечь в соревнование за повышение качества продукций всех работников предприятия;

• сократить потери от брака и рекламации, повысить производительность труда.

Львовская СБТ так же, как и саратовская система БИП, заключалась в том, что она распространялась главным образом на стадию изготовления продукции. Известны попытки применения принципов бездефектного труда в научно-исследовательских и проектно-конструкторских организациях, однако широкое применение СБТ получила на промышленных предприятиях для оценки и стимулирования качества исполнительского (не творческого) труда.

БИП и СБТ устраняли отрицательные субъективные причины, а устранение объективных причин началось со следующих модификаций систем.