- •Краткие исторические сведения о металлических мостах.

- •Краткие сведения о металле, используемом в мостостроении.

- •Сортамент металла, применяемый в мостостроении.

- •Физико-механические свойства металла.

- •Системы металлических мостов.

- •Балочные мосты

- •Рамные мосты

- •Арочные мосты

- •Вантовые мосты

- •Висячие мосты

- •Комбинированные системы

- •Виды соединений в металлических мостах.

- •Заклепочные соединения

- •Болтовые соединения

- •Сварные соединения

- •Ездовое полотно металлических мостов.

- •Несущая конструкция деревянного ездового полотна

- •Железобетонная несущая конструкция ездового полотна

- •Несущая конструкция ездового полотна с металлическим настилом.

- •Конструкция клепаных балок.

- •Конструкция сварных балок.

- •Конструкция разрезных пролетных строений со сплошностенчатыми балками.

- •Неразрезные и консольные балочные сплошностенчатые металлические пролетные строения.

- •Балочные металлические пролетные строения из сложных прокатных профилей.

- •Бистальные сплошностенчатыми балочные пролетные строения.

- •Монтажные стыки сплошностенчатых балочных металлических пролетных строений.

- •Монтажный стык на заклёпках

- •Монтажный стык на высокопрочных болтах

- •Цельносварной монтажный стык

- •Комбинированный фрикционно-сварной монтажный стык

- •Основные положения расчета балочных металлических сплошностенчатых пролетных строений.

- •Расчет по прочности изгибаемых элементов.

- •Расчет устойчивости плоской формы изгиба балок (изгибно-крутильная устойчивость сплошностенчатых балок).

- •Пролетные строения со стальными балками, объединенными в совместную работу с железобетонной плитой проезжей части.

- •Способы объединения железобетонной плиты проезжей части со стальными балками.

- •Стадийность работы сталежелезобетонных пролетных строений (сталежелезобетонных сечений).

- •Одностадийный способ монтажа сталежелезобетонных пролётных строений

- •Двухстадийный способ монтажа сталежелезобетонных пролётных строений

- •Методы регулирования напряженного состояния сталежелезобетонных пролетных строений.

- •Основные положения расчета сталежелезобетонных пролетных строений.

- •Напряженное состояние сталежелезобетонного сечения (расчетные случаи).

- •Определение геометрических характеристик сталежелезобетонных сечений.

- •Расчет прочности сталежелезобетонного сечения на воздействие положительного изгибающего момента.

- •Расчет прочности сталежелезобетонного сечения на воздействие отрицательного изгибающего момента.

- •Перераспределение напряжений в сталежелезобетонном сечении от ползучести бетона.

- •Определение напряжений в сталежелезобетонных балках от усадки бетона и температурных воздействий.

- •Расчет объединения железобетонной плиты со стальными балками.

- •Расчет устойчивости вертикальных стенок сплошностенчатых балок.

- •Расчет монтажных стыков сплошностенчатых балок.

Сварные соединения

Сваркой называют процесс соединения металлических элементов, при котором возникают устойчивые межатомные и межмолекулярные связи по контактируемым поверхностям соединяемых элементов. Существуют два основных способа сварки – давлением и плавлением. В мостостроении широко применяется сварка электрическим плавлением (электросварка).

Процесс соединения металлических элементов, при котором в качестве сварочного источника теплоты используют электрическую дугу, называют электродуговой сваркой.

Явление электрического разряда и возможность использования его для расплавления металла были открыты и использованы в 1802 г. В. В. Петровым.

Но только в 1882 г. русский инженер Н. Н. Бенардос использовал дугу для сварки металлов. Сущность этого метода заключается в том, что дуга возникает между электродом и изделием. Тепловой энергией дуги расплавляются кромки свариваемых элементов и присадочного прутка (Рис. 6.26). В образующейся сварочной ванне расплавленный металл элементов и присадочного прутка перемешивается. При остывании и кристаллизации жидкого металла образуется сварной шов.

В 1888 г. русский инженер Н. Г. Славянов разработал новый способ сварки металлическим плавящимся электродом. В этом случае дуга возбуждается между металлическим электродом и соединяемыми элементами. Плавящийся электрод одновременно является и присадочным металлом (Рис. 6.27). Несколько позже Н. Г. Славянов изобрёл специальный электро-плавильник, являющийся по существу первым в мире прообразом автомата для сварки.

Дуга представляет собой мощный электрический разряд в ионизированной среде, сопровождающийся большим выделением тепла и света. При нормальных условиях между электродом и изделием отсутствуют пары металла, и дуга не возникает. Для возбуждения дуги создают мгновенный контакт между электродом и изделием, в момент которого возникает короткое замыкание. В месте контакта металл быстро разогревается, что сопровождается лёгкой ионизацией паров расплавившегося металла. При отрывании электрода от изделия образуется дуговой промежуток, являющийся проводником электричества.

В мостостроении сварка толстообмазочными электродами стала применяться в 1934-1935 гг. Однако реальную конкуренцию заклёпочным соединениям сварные соединения стали оказывать в 1938 1939 гг. с появлением автоматической и полуавтоматической сварки под флюсом.

Для питания сварочной дуги применяют постоянный или переменный ток. Переменный ток используется при сварке второстепенных мостовых конструкций, так как при питании дуги переменным током промышленной частоты стабильность горения дуги постоянно нарушается. При питании дуги постоянным током обычно плюс источника тока присоединяют к элементу, а минус к электроду (прямая полярность). При таком подключении выделяется больше тепла и качество сварного шва повышается. Однако при сварке тонколистовых конструкций во избежание пережога свариваемых элементов лучше использовать обратную полярность (плюс источника присоединён к электроду, а минус к изделию).

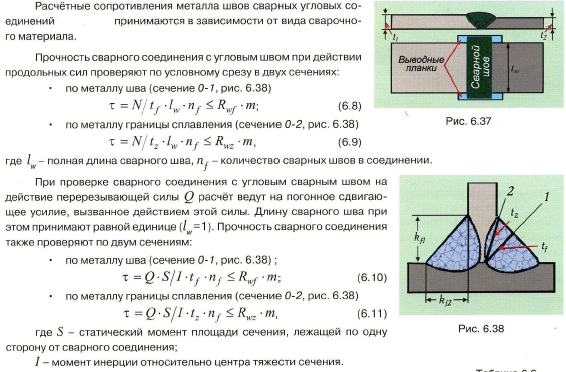

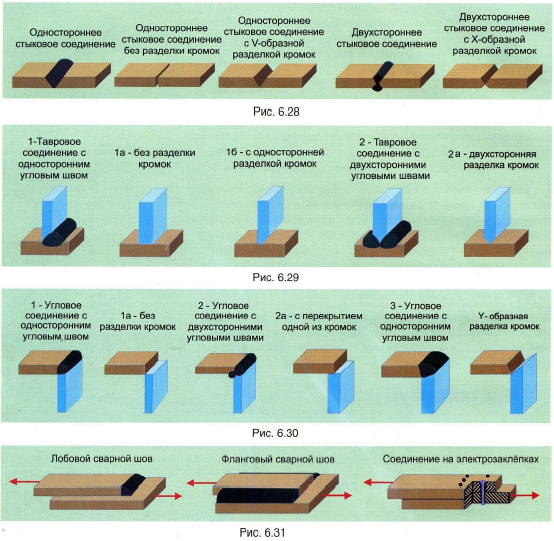

При изготовлении сварных мостовых конструкций применяют соединения стыковые (Рис. 6.28), тавровые (Рис. 6.29), угловые (Рис. 6.30) и внахлёстку (Рис. 6.31).

Шов, соединяющий элементы в стыковых соединениях, называют стыковым, а в тавровых и угловых соединениях угловым. В зависимости от числа проходов (слоев), необходимых для получения расчётного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) стыковой и угловой швы. Шов, соединяющий элементы по всей длине, называют сплошным. Сварное соединение, в котором сваренные участки чередуются с не сваренными, называют прерывистым.

Подготовка элементов перед сваркой зависит от вида металла, его толщины, способа сварки, а также технологических особенностей свариваемой конструкции. Подготовка в основном заключается в обеспечении требуемого уклона разделки кромок и величины притупления. Элементы перед сваркой устанавливают со строго определённым зазором между их кромками. Разделка кромки и зазор необходимы для обеспечения провара всего сечения, а притупление предотвращает прожог сварного соединения.

Форма сварного шва, а следовательно, и прочность сварного соединения зависит от устойчивой работы источника тока и постоянства скорости подачи сварочной проволоки, обеспечивающих стабильность режима сварки. Поэтому сварку основных элементов осуществляют с помощью специальных автоматизированных сварочных агрегатов.

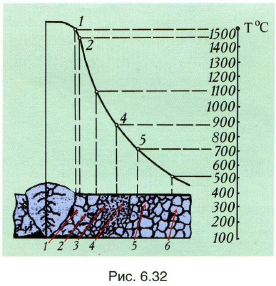

Сварочные соединения следует рассматривать как структурно неоднородные области, простирающиеся от исходного материала через переходную область, испытавшую воздействие высоких температур, до металла сварного шва, который можно считать литым железом (Рис. 6.32). В некоторых случаях путём соответствующей термообработки сварного шва можно добиться соответствия структуры наплавленного и основного металла.

На рисунке 6.32 показано распределение температур в металле при устройстве сварного соединения. На этой же иллюстрации показаны шесть основных структурно разнородных зон, образовавшиеся после охлаждения металла:

участок неполного расплавления (переходная зона или зона сплавления) шириной 0,1 …0,4 мм;

участок перегрева шириной 1 …3 мм;

участок перекристаллизации (нормализации) шириной 1,2…4 мм;

участок неполной перекристаллизации;

участок рекристаллизации;

участок без видимых структурных изменений.

Как правило, у металла сварных соединений усталостная прочность ниже, чем у основного металла. Это связано не только с неоднородностью материала в зоне сварки, но и с возможностью растрескивания металла сварного шва из-за усадочных напряжений, возникающих при охлаждении; включением шлака, а также пористостью, появляющейся при нарушении технологии сварки, и т.д. Указанные явления могут приводить к возникновению зон концентрации напряжений.

В мостостроении наиболее распространена дуговая сварка: ручная металлическими электродами со специальным покрытием, а также автоматическая (механизированная) под расплавляемыми или керамическими флюсами, а также в среде защитных (инертных) газов. Такие способы сварки предотвращают взаимодействие расплавленного металла с воздухом. При автоматической сварке под флюсом всё плавильное пространство изолировано от контакта с воздухом шлаковой оболочкой и слоем флюса значительной толщины, что обеспечивает благоприятные условия кристаллизации и позволяет получать более надёжные сварные швы, чем при ручной сварке электродами с толстым покрытием.

Угловые швы в мостовых конструкциях обычно делают вогнутыми, с плавным переходом к основному металлу. Лобовые швы рекомендуется делать неравнобокими с большим катетом, направленным вдоль усилия. Отношениебольшегокатета к меньшему рекомендуется принимать равным двум. Длина углового или флангового шва должна быть не менее 60 мм и не менее шестикратной величины катета шва. Размеры угловых сварных швов назначают по расчёту на прочность и выносливость, но не менее 4 мм для соединения основных элементов и 3 мм для прикрепления рёбер жёсткости к стенке, а также продольных рёбер к покрывающему листу ортотропного настила. В целях облегчения сборки металлических конструкций пролётных строений и уменьшения вероятности появления трещин в швах монтажной сварки при наложении угловых швов устраивают роспуски (недовары) на концевых участках соединения.

Расчётная толщина стыкового шва должна быть получена из полностью проплавленного металла по всей длине сварного шва. Для придания требуемой формы нижней части сварного шва используются медные формирующие прокладки, защищаемые от ожогов электрической дугой одним или двумя слоями стеклоткани (Рис. 6.33).

Применение выводных планок позволяет избежать непроплавления концевых участков сварных швов (Рис. 6.34).

По расположению сварного шва в момент его наложения швы подразделяются на нижние, горизонтальные, вертикальные и потолочные (Рис. 6.35). Самое низкое качество имеют потолочные сварные швы. Поэтому если их и используют, то как вынужденный способ наложения сварных швов при монтаже.

Угловые швы тавровых и нахлёсточных соединений в целях повышения качества сварного шва выполняют «в лодочку» на специальном заводском оборудовании кондукторах. Применение такого способа сварки увеличивает глубину проплавления металла соединяемых деталей, что улучшает качество сварного шва (Рис. 6.36).

При изготовлении и монтаже металлических пролётных строений мостов широко применяется сварка с металлохимической присадкой (МХП), состоящей из мелко нарубленной сварочной проволоки «крупки» и химических присадок. Применение МХП позволяет сократить число проходов, необходимых для формирования требуемого сварного шва.

Сварочные материалы выбирают в зависимости от марки стали, способа сверки (автоматическая, полуавтоматическая или ручная) и способа защиты сварного шва (под флюсом или в среде углекислого газа).

Расчёт прочности сварных стыковых соединений элементов, работающих на центральное растяжение или сжатие (Рис. 6.37), выполняют по формуле.

Принимаемые в зависимости от вида сварки (автоматическая, полуавтоматическая или ручная), диаметра сварочной проволоки, положения шва при сварке и значения катета сварного шва.