- •Краткие исторические сведения о металлических мостах.

- •Краткие сведения о металле, используемом в мостостроении.

- •Сортамент металла, применяемый в мостостроении.

- •Физико-механические свойства металла.

- •Системы металлических мостов.

- •Балочные мосты

- •Рамные мосты

- •Арочные мосты

- •Вантовые мосты

- •Висячие мосты

- •Комбинированные системы

- •Виды соединений в металлических мостах.

- •Заклепочные соединения

- •Болтовые соединения

- •Сварные соединения

- •Ездовое полотно металлических мостов.

- •Несущая конструкция деревянного ездового полотна

- •Железобетонная несущая конструкция ездового полотна

- •Несущая конструкция ездового полотна с металлическим настилом.

- •Конструкция клепаных балок.

- •Конструкция сварных балок.

- •Конструкция разрезных пролетных строений со сплошностенчатыми балками.

- •Неразрезные и консольные балочные сплошностенчатые металлические пролетные строения.

- •Балочные металлические пролетные строения из сложных прокатных профилей.

- •Бистальные сплошностенчатыми балочные пролетные строения.

- •Монтажные стыки сплошностенчатых балочных металлических пролетных строений.

- •Монтажный стык на заклёпках

- •Монтажный стык на высокопрочных болтах

- •Цельносварной монтажный стык

- •Комбинированный фрикционно-сварной монтажный стык

- •Основные положения расчета балочных металлических сплошностенчатых пролетных строений.

- •Расчет по прочности изгибаемых элементов.

- •Расчет устойчивости плоской формы изгиба балок (изгибно-крутильная устойчивость сплошностенчатых балок).

- •Пролетные строения со стальными балками, объединенными в совместную работу с железобетонной плитой проезжей части.

- •Способы объединения железобетонной плиты проезжей части со стальными балками.

- •Стадийность работы сталежелезобетонных пролетных строений (сталежелезобетонных сечений).

- •Одностадийный способ монтажа сталежелезобетонных пролётных строений

- •Двухстадийный способ монтажа сталежелезобетонных пролётных строений

- •Методы регулирования напряженного состояния сталежелезобетонных пролетных строений.

- •Основные положения расчета сталежелезобетонных пролетных строений.

- •Напряженное состояние сталежелезобетонного сечения (расчетные случаи).

- •Определение геометрических характеристик сталежелезобетонных сечений.

- •Расчет прочности сталежелезобетонного сечения на воздействие положительного изгибающего момента.

- •Расчет прочности сталежелезобетонного сечения на воздействие отрицательного изгибающего момента.

- •Перераспределение напряжений в сталежелезобетонном сечении от ползучести бетона.

- •Определение напряжений в сталежелезобетонных балках от усадки бетона и температурных воздействий.

- •Расчет объединения железобетонной плиты со стальными балками.

- •Расчет устойчивости вертикальных стенок сплошностенчатых балок.

- •Расчет монтажных стыков сплошностенчатых балок.

Физико-механические свойства металла.

Для опытной оценки физических свойств металла проводят механические испытания, поэтому эти свойства и называют физико-механическими. Природа механической прочности металла в настоящее время ещё недостаточно ясна, несмотря на то, что в этом направлении достигнуты большие научные успехи. Поэтому ограничимся определением прочности металла как способности материала противостоять механическому разрушению необратимому микроскопическому разделению металла на отдельные самостоятельные части, включая появление трещин.

Потребительские свойства металла устанавливают исходя из функционального назначения и условий изготовления проектируемой конструкции. При этом должны учитываться следующие факторы:

1.металл должен обладать достаточной прочностью при воздействии постоянных и временных нагрузок;

2.металл в конструкции от действия на неё нагрузок не должен деформироваться сверх установленной величины;

3.металл должен обладать стабильностью заданных ему свойств;

4.металл должен обеспечивать возможность выполнения предназначенных для него технологических операций при изготовлении и монтаже конструкции.

Следует отметить, что в пределах допустимых деформаций для материала мостовых конструкций металл под нагрузкой практически работает одинаково как на растяжение, так и на сжатие. Но испытывать образцы на растяжение проще, чем на сжатие. Поэтому испытания обычно проводят на специальных разрывных машинах, позволяющих согласовано измерять величину растягивающего усилия и деформацию образца.

Наибольшее распространение получило испытание на простое одноосное растяжение круглого или прямоугольного поперечного сечения (Рис. 4.2). Образец должен обладать формой, обеспечивающей равномерное распределение напряжений в поперечном сечении. Часть образца, в которой соблюдается это условие, называют рабочей. Головки служат для размещения образца в захватных устройствах разрывной машины. Между головками и рабочей частью делают переходные участки.

Нормальные

напряжения (условные), возникающие в

рабочей части образца, определяют по

формуле:

.

.

Условность этих напряжений определена тем, что при растяжении фактическая площадь поперечного сечения образца по мере его нагружения постепенно уменьшается, а на стадии, близкой к разрушению, происходит резкое местное уменьшение сечения образование шейки.

От

действия растягивающих напряжений

образец получит абсолютное удлинение

на величину

.

.

Часто

вместо понятия абсолютное удлинение

используют понятие относительное

удлинение

.

.

Величина

абсолютного удлинения крайне мала по

отношению к начальной длине

,

поэтому знаменатель записанного

выражения остаётся практически

постоянным.

,

поэтому знаменатель записанного

выражения остаётся практически

постоянным.

Поставим

задачу получения зависимости между

действующей на образец нагрузки

(напряжений

)

и вызываемыми ею деформациями

(относительными деформациями

)

и вызываемыми ею деформациями

(относительными деформациями ).

Каждому приращению напряжений

).

Каждому приращению напряжений будет соответствовать своё приращение

деформаций

будет соответствовать своё приращение

деформаций .

По измеренным значениям

.

По измеренным значениям и

и можно построить график указанной выше

зависимости. Часто этот график называют

диаграммой "

можно построить график указанной выше

зависимости. Часто этот график называют

диаграммой " —

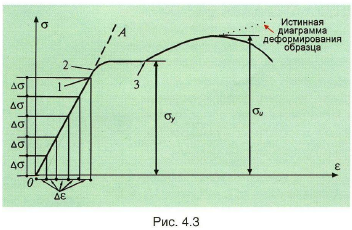

— " (Рис. 4.3). До точки 1 этой диаграммы

сохраняется пропорциональная зависимость

между напряжениями и деформациями

" (Рис. 4.3). До точки 1 этой диаграммы

сохраняется пропорциональная зависимость

между напряжениями и деформациями /

/ =const.

Напряжения, соответствующие этой точке,

называют пределом пропорциональности.

На участке 0-1 справедлив закон Гука

=const.

Напряжения, соответствующие этой точке,

называют пределом пропорциональности.

На участке 0-1 справедлив закон Гука (здесь Е модуль упругости материала,

который пропорционален тангенсу угла

наклона касательной 0-А). Для этого

участка характерно то, что для любых

напряжений меньших предела пропорциональности

при снятии нагрузки с образца последний

вернётся в своё исходное состояние.

Иными словами, материал обладает

абсолютной упругостью.

(здесь Е модуль упругости материала,

который пропорционален тангенсу угла

наклона касательной 0-А). Для этого

участка характерно то, что для любых

напряжений меньших предела пропорциональности

при снятии нагрузки с образца последний

вернётся в своё исходное состояние.

Иными словами, материал обладает

абсолютной упругостью.

При

дальнейшем нагружении образца ветвь

диаграммы " —

— " начнет отклоняться от касательной

0-А, но до напряжений, соответствующих

точке 2 (предел упругости), материал

практически сохранит свои упругие

свойства. Пределом упругости называется

напряжение, при котором остаточная

деформация достигнет некоторой

пренебрежимо малой для практических

задач величины, установленной техническими

условиями (например, 0,001…0,005% от

" начнет отклоняться от касательной

0-А, но до напряжений, соответствующих

точке 2 (предел упругости), материал

практически сохранит свои упругие

свойства. Пределом упругости называется

напряжение, при котором остаточная

деформация достигнет некоторой

пренебрежимо малой для практических

задач величины, установленной техническими

условиями (например, 0,001…0,005% от ).

Очевидно, что предел упругости уже не

связан с законом пропорциональности.

Нагружая образец напряжениями выше

предела упругости, легко заметить всё

увеличивающееся отклонение диаграммы

от касательной 0-А.

).

Очевидно, что предел упругости уже не

связан с законом пропорциональности.

Нагружая образец напряжениями выше

предела упругости, легко заметить всё

увеличивающееся отклонение диаграммы

от касательной 0-А.

При

определённых напряжениях, называемых

пределом текучести

,

происходит пластическое течение образца

(деформация образца без роста напряжений).

Текучесть металла связана с некоторым

ограниченным изменением его структуры.

Это можно легко заметить на

образцах, поверхность которых

до растяжения была специально окислена

в пламени горелки (Рис. 4.4).

,

происходит пластическое течение образца

(деформация образца без роста напряжений).

Текучесть металла связана с некоторым

ограниченным изменением его структуры.

Это можно легко заметить на

образцах, поверхность которых

до растяжения была специально окислена

в пламени горелки (Рис. 4.4).

После ограниченного изменения структуры металл обнаруживает свойство дальнейшего сопротивления нагружению образца (точка 3, см. рис. 4.3). Металл как бы частично восстанавливает свои деформационно-прочностные свойства, но отличные от начальной стадии нагружения образца. Это свойство металла иногда называют упрочнением с разупрочнением.

Однако

прочность металла не может быть

неограниченной. При

достижении напряжений, называемых

временным сопротивлением ,

начинается процесс разрушения материала.

Этот процесс сопровождается образованием

на образце местного сужения шейки.

Несмотря на то, что на диаграмме "

,

начинается процесс разрушения материала.

Этот процесс сопровождается образованием

на образце местного сужения шейки.

Несмотря на то, что на диаграмме " —

— " после достижения напряжений имеется

нисходящая ветвь, фактические напряжения

в зоне образования шейки будут расти

(см. пунктирную линию на диаграмме "

" после достижения напряжений имеется

нисходящая ветвь, фактические напряжения

в зоне образования шейки будут расти

(см. пунктирную линию на диаграмме " —

— ", приведенной на рис. 4.3).

", приведенной на рис. 4.3).

По-пределу

текучести

и временному сопротивлению

и временному сопротивлению определяют соответственно значения

нормативных сопротивлений

определяют соответственно значения

нормативных сопротивлений и

и .

Для сталей 15ХСНД и 10ХСНД значения

.

Для сталей 15ХСНД и 10ХСНД значения и

и дифференцируются в зависимости от

толщины проката. Делением нормативных

сопротивлений на коэффициент надёжности

по материалу

дифференцируются в зависимости от

толщины проката. Делением нормативных

сопротивлений на коэффициент надёжности

по материалу ,

принимаемому в зависимости от марки

стали, получаем значения расчетных

сопротивлений по пределу текучести –

,

принимаемому в зависимости от марки

стали, получаем значения расчетных

сопротивлений по пределу текучести – и временному сопротивлению

и временному сопротивлению :

:

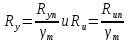

Если

прекратить нагружение образца выше

предела упругости (например, до точки

4 (Рис. 4.5)) и постепенно снижать нагрузку,

то образец обратно будет деформироваться

по линии 4-5, т. е. не вернётся в исходное

состояние. Отрезок на оси абсцисс 0-5

определяет величину остаточной

,

или пластической

,

или пластической ,

деформации. Если после «отдыха» вновь

загрузить образец, то вначале он будет

деформироватя по линии 5-4 и далее по

линии 4-3 ….

,

деформации. Если после «отдыха» вновь

загрузить образец, то вначале он будет

деформироватя по линии 5-4 и далее по

линии 4-3 ….

Таким образом, предел упругости повысится до уровня напряжений, соответствующих точке 4. Такое явление носит название наклёп (при малых пластических деформациях эффект Баушингера, или «пластического» изменения предела упругости). Деформационное упрочнение процесс, в результате которого напряжение, необходимое для появления пластической деформации, увеличивается вследствие предварительного пластического деформирования.

Если

образец довести до полного разрыва, а

разрозненные части плотно сложить,

можно получить величину полного

удлинённого образца -

представляющую собой сумму двух

слагаемых: равномерного остаточного

удлинения и местного дополнительного

удлинения, образовавшегося в зоне шейки.

представляющую собой сумму двух

слагаемых: равномерного остаточного

удлинения и местного дополнительного

удлинения, образовавшегося в зоне шейки.

По

величине полного удлинения рабочей

зоны образца -

и его начальной длины

и его начальной длины можно определить относительное удлинение

можно определить относительное удлинение

Относительное удлинение входит в группу условных характеристик пластичности металла, показывающих степень возможной деформации металла под нагрузкой.

Большинство

современных сталей, используемых в

мостостроении, не имеют явно выраженной

площадки текучести. По построенной

диаграмме растяжения " —

— " несложно определить значение

временного сопротивления

" несложно определить значение

временного сопротивления ,

однако при определении предела текучести

приходится прибегать к некоторым

условным построениям (Рис. 4.6). На оси

абсцисс отметить значение пластической

деформации

,

однако при определении предела текучести

приходится прибегать к некоторым

условным построениям (Рис. 4.6). На оси

абсцисс отметить значение пластической

деформации ,

то получим точку 4.

,

то получим точку 4.

Из

точки 4 проведем линию параллельно 0-А

до пересечения с линией диаграммы " —

— " получим положение точки 5,

соответствующее значению условного

предела текучести –

" получим положение точки 5,

соответствующее значению условного

предела текучести – .

По полученным значениям

.

По полученным значениям и

и в соответствии с ранее рассмотренной

процедурой определяем значения

в соответствии с ранее рассмотренной

процедурой определяем значения и

и .

.

Разрушение образцов бывает вязкопластическим или хрупким. Вязкопластический разрыв происходит после значительной пластической деформации и представляет собой медленное распространение трещины вследствие соединения пор и пустот. Поверхность разрушения образца разрыве матовая. При вязкопластическом разрыве наблюдаются три основные стадии. Сначала в образце начинается «шейко-образование» и в области шейки появляются малые каверны. Объединяясь, эти каверны образуют трещину в центре поперечного сечения шейки, направление которой, как правило, перпендикулярно приложенному напряжению. Далее трещина распространяется к поверхности образца по плоскости сдвига, ориентированной примерно под углом 45° к направлению оси растяжения. В итоге образуется известная поверхность разрушения «чашкаконус».

Хрупкое разрушение представляет собой очень быстрое распространение трещины после крайне малой пластической деформации или вообще без неё.

После начала образования трещины при хрупком поведении материала скорость её роста быстро возрастает от нуля до некоторой предельной величины, равной примерно трети скорости распространения звука в материале. Поверхность разрушения получается зернистой из-за различия ориентации кристаллов и плоскостей их расщепления. Иногда хрупкое разрушение называют межкристаллическим. Такое разрушение характерно для сталей повышенной прочности.

В некоторых сталях при низкой температуре, высокой скорости деформирования или при наличии надрезов может происходить переход от вязкопластического поведения к хрупкому. Поэтому при проектировании стальных конструкций следует избегать применения материалов, которые могут изменять свои свойства в реальных условиях эксплуатации. Можно привести пример, когда во время второй мировой войны корабли, нормально выполнявшие свои функции в южных широтах, попав в Северную Атлантику, буквально разваливались в результате быстрого распространения хрупких трещин при воздействии несильных волновых воздействий. Подобные примеры наблюдались и при разрушении мостов.

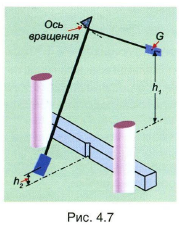

Оценка

свойств металла в отношении сопротивления

ударным воздействиям осуществляется

на основе испытаний динамической

нагрузкой надрезанных образцов на изгиб

(Рис. 4.7). Надрезы образцов могут иметь

треугольную форму V или полукруглую U.

При испытаниях такого рода определяют

ударную вязкость КС (Дж/м2),

представляющую собой отношение работы,

затраченной на разрушение образца, к

площади его ослабленного сечения –

– .

.

В зависимости от формы надреза определяют ударную вязкость KCV или KCU. Ударная вязкость служит для оценки склонности металла к переходу в хрупкое состояние. Недостаточная ударная вязкость является негативным свойством металла, так как может служить причиной внезапного разрушения пролётного строения моста.

Для

мостовых сталей определение ударной

вязкости при нормальной температуре

(20 °С) является недостаточной для

определения склонности стали к переходу

в хрупкое состояние, особенно для

пролётных строений, проектируемых для

районов с низкими температурами. В

зависимости от расчётной минимальной

температуры определение ударной вязкости

проводят приt=-20 °С,t=-40

°С,t=-70 °С. Ударную вязкость

определяют и после механического

старения металла - растяжения заготовки

(из которой в последующем будет выполнен

образец для испытания) на = 10% с последующим отпуском при температуре

250 °С.

= 10% с последующим отпуском при температуре

250 °С.

Для

выбора способа механической обработки

стали важно знать её твёрдость свойство

стали сопротивляться проникновению в

неё более твёрдого тела. В основном для

определения твёрдости стали используют

метод Бринелля

или

метод Роквелла

или

метод Роквелла .

.

Важным технологическим испытанием листового проката является испытание его на изгиб в холодном состоянии (Рис. 4.10). Загиб образцов вокруг оправки осуществляется плавным давлением до образования параллельности сторон. Проба служит для того, чтобы визуально установить, с образованием трещин или без них произошёл изгиб. В некоторых случаях такие испытания проводят для оценки качества сварных швов. Пробные пластинки при этом загибаются по самому сварному шву.