- •Конспект лекций по дисциплине «Контрольно-диагностическое и испытательное оборудование»

- •1. Общие представления о технической диагностике автомобилей

- •2. Выбор диагностических параметров

- •3. Определение допустимого значения диагностического параметра

- •4. Постановка диагноза по комплексу диагностических параметров.

- •5. Условия эффективности применения диагностики в технической эксплуатации автомобилей.

- •2. Связь технической диагностики с надежностью и качеством

- •3. Оценка надежности автомобиля

- •3.1. Общие представления о сложных системах

- •3.2. Оценка безотказности сложных систем.

- •3.3. Резервирование как метод повышения надежности автомобиля.

- •3.4. Оценка параметрической безотказности и

- •4. Теоретические основы ремонтопригодности

- •2. Электрические величины

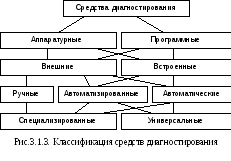

- •Технические средства диагностики.

- •2.2. Средства диагностирования двигателей

- •Практика диагностирования с использованием технических средств диагностики.

- •Диагностирование суд с использованием сканеров.

- •Считывание кодов ошибок.

- •Электросхема устройства

- •Отображение сигналов датчиков и управляющих сигналов в реальном масштабе времени (Data Stream)

- •Остановка/заморозка данных по датчику

- •Диагностирование суд с использованием мотор-тестеров.

- •Описание осциллограмм системы зажигания.

- •Участки воспламенения - d и e.

- •Промежуточный участок – f

- •Описание осциллограммы системы зажигания с механическим прерывателем.

- •Поиск неисправностей в системах зажигания.

- •Примеры неправильных форм осциллограмм.

- •Разрыв цепи первичной обмотки (Точка 4), обычно производит к резкому вертикальному повышению напряжения во вторичной обмотке. Обратите внимание на следующие три иллюстрации.

- •Часток горения.

- •0.8 Миллисекунды или меньше - слишком коротка;

- •Промежуточный участок.

- •Методы систематического анализа.

- •Предостережение

- •Формы осциллограмм di – систем зажигания.

- •Пример одного дефектного компонента, влияющего на два цилиндра.

- •Пример двух дефектных компонентов.

- •Практическое применение осцилоскопа. Кислородный датчик

- •Расходомер воздуха.

- •Датчик температуры охлаждающей жидкости (wts).

- •Справочная таблица толкования показаний газоанализатора

2. Электрические величины

Основные методы измерения электрических величин:

Непосредственной оценки.

Сравнения: дифференциальный; нулевой; замещения;противопоставления; совпадения.

При методе непосредственнойоценкизначение измеряемой величины определяется по отсчетному устройству. На использовании этого метода основаны все показывающие приборы (амперметры, вольтметры, ваттметры и т. д.). Измеряемая величина сравнивается с единицей измерения опосредованно путем градуировки прибора по образцовым средствам измерений. Наиболее точными приборами этой группы являются приборы класса точности 0,05.

При методе сравнения измеряемая величина определяется на основе сравнения воздействия измеряемой величины с воздействием меры.

Дифференциальныйметод заключается в том, что прибором оценивается разность между измеряемой величиной и образцовой мерой .Этот метод позволяет получать результаты измерений с высокой точностью даже при применении сравнительно неточных приборов. На использовании этого метода основана работа измерительных мостов постоянного и переменного тока. Чем ближе значение меры к истинному значению измеряемой величины, тем выше точность измерений.

Частным случаем дифференциального метода является нулевой метод,заключающийся в том, что результирующий эффект воздействия измеряемой величины и меры на прибор сравнения доводится до нуля. Метод используется при измерении напряжения постоянного тока компенсатором (потен-

циометром) постоянного тока, при измерениях электрического сопротивления мостом с полным уравновешиванием и других измерениях.

Методзамещенияявляется разновидностью дифференциального или нулевого метода. При этом методе измеряемая величина сравнивается с мерой разновременно. Метод используется при измерении сопротивлений, емкости и др.

Методпротивопоставлениязаключается в том, что измеряемая величина и противопоставляемаяей мера одновременно воздействуют на прибор сравнения. По показаниям прибора устанавливают соотношение между измеряемой величиной и мерой.В схеме измерения имеются два источника энергии. Примером метода противопоставления служит метод частичного или полного уравновешивания (компенсационный) двух ЭДС или напряжений.

Методсовпаденийсостоит в измерении разности между искомой величиной и мерой с использованием совпадения отметок шкал или периодических сигналов. Метод применяют для измерения частоты.

Технические характеристики средств измерения (СИ), влияющие на результаты и погрешности измерений, называются метрологическими характеристиками (ГОСТ 22261-82, ГОСТ 8.009-84 и т. д.).

Технические характеристики СИ нормируются в определенных условиях эксплуатации.

Подаваемый на вход СИ сигнал характеризуется несколькими параметрами. Информативный параметр входного сигнала СИ функционально связан с измеряемой величиной и используется для передачи ее значения или является сам измеряемой величиной. Неинформативный параметр входного сигнала СИ функционально не связан с измеряемой величиной (является одним из видов влияющих величин).

Вследствие неисправностей СИ или из-за грубых ошибок оператора возникают погрешности, значительно превышающие присущие данному СИ систематические и случайные погрешности. Такие погрешности называютпромахом. Эти погрешности выявляются при статистической обработке наблюдений, и результаты должны быть исключены как неверные.

Погрешности, возникающие в нормальных условиях работы СИ, называются основными. Изменение основной погрешности, обусловленное изменением внешних условий относительно нормальных, вызывает появлениедополнительных погрешностей.

При нормировании погрешностей СИ устанавливают пределы допускаемых погрешностей (основной и всех дополнительных), а также нормальные условия и допускаемые отклонения от нормальных значений для всех влияющих величин. Обобщенной характеристикой пределов допускаемых погрешностей является класс точности СИ.

Важными характеристиками СИ являются, кроме того, диапазон и пределы измерений, стабильность, чувствительность, быстродействие и др.

Диапазон измерений представляет собой область значений измеряемой! величины, для которой нормированы допускаемые погрешности СИ, и наибольшее значение диапазона измерения является пределом измерения. В многопредельных приборах диапазон измерений разбивается на поддиапазоныI-XI, причем их верхние значения выбираютсятак, чтобы снизить относительную погрешность измерений 5 (рис. 1).

Постоянство во времени метрологических характеристик обусловливает стабильность СИ.

Чувствительность СИ представляет собой способность реагировать на изменение входного сигнала. Она определяется отношением изменения сигнала на выходе СИ(ААП) к вызывающему его изменению измеряемой величины(АА) :

Быстродействие СИ Характеризуется интервалом времени, требуемым для реализации единичного измерения. Быстродействие современных СИ имеет широкий диапазон значений. Так, аналоговые приборы со стрелочным отсчетом позволяют осуществлять одно измерение за несколько секунд, в то время как цифровые приборы могут обеспечить до сотен тысяч измерений в секунду.

Мощность, потребляемая СИ от измеряемой цепи, характеризует степень взаимодействия СИ и измеряемого объекта, влияние СИ на характеристики объекта измерения или другие приборы и устройства при их подключении друг к другу. Потребляемая мощность характеризуется значениями входного сопротивления СИ, При повышении частоты измеряемого сигнала входное сопротивление является комплексным, зависящим от частоты. Это сопротивление характеризуется активной и реактивной составляющими (омическим сопротивлением, емкостью и индук7гивностью).

Современные электроустановки в большой степени характеризуются нелинейными вольтамперными характеристиками, что ведет к появлению нелинейных искажений в электрических цепях, т. е. к искажению синусоидальной формы кривых напряжения и тока. Значительные искажения синусоидальной формы кривой могут привести к нежелательным последствиям: к возникновению резо-

нансных

явлений на частотах, кратных измеряемой,

к опасным для изоляции пиковым повышениям

напряжения, к дополнительным потерям

электроэнергии в сетях, к помехам в

устройствах автоматики, телемеханики

и линиях связи и т. д. В связи с изложенным

выявление нелинейных искажений и выбор

СИ, обеспечивающих получение требуемого

результата, являются необходимыми.

нансных

явлений на частотах, кратных измеряемой,

к опасным для изоляции пиковым повышениям

напряжения, к дополнительным потерям

электроэнергии в сетях, к помехам в

устройствах автоматики, телемеханики

и линиях связи и т. д. В связи с изложенным

выявление нелинейных искажений и выбор

СИ, обеспечивающих получение требуемого

результата, являются необходимыми.

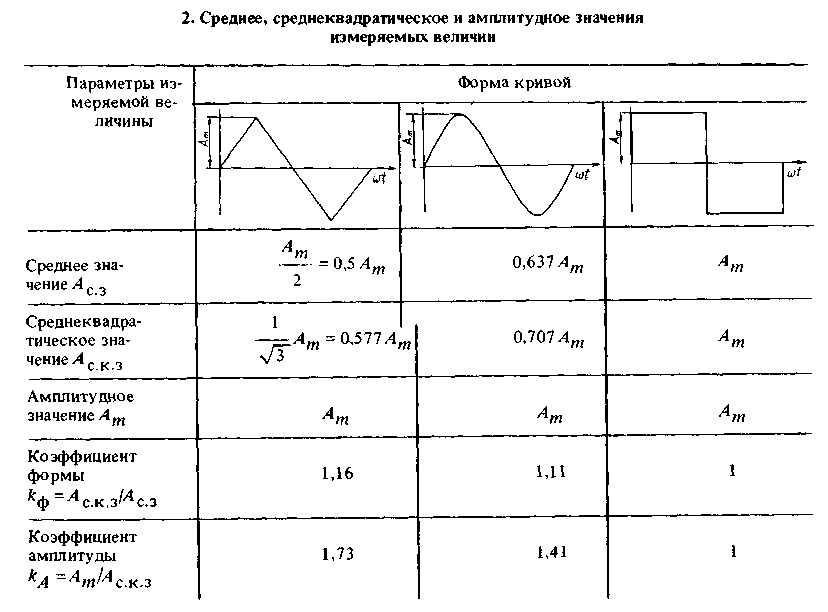

В зависимости от системы используемого СИ и градуировки шкалы показания прибора могут соответствовать среднему, среднеквадратическому или амплитудному значению измеряемой величины (напряжения тока или мощности). Большинство СИ переменного тока градуируют в среднеквадра-тических значениях. Среднее, средне-квадратическое и амплитудное значения измеряемых величин в зависимости от закона их изменения (формы кривой) приведены в табл. 2.

В зависимости от вида выработки сигналов измерительной информации средства измерения электрических величин делятся на аналоговые и цифровые.

Аналоговые приборы характеризуются большой номенклатурой выпускаемых СИ для широкого диапазона значений и параметров. Однако уже достигнуты определенные пределы точности измерений, обеспечиваемые средствами аналоговой техники.

Представление измерительной информации у цифровых измерительных приборов (ЦИП) в виде кода обеспечивает необходимый переход ее единичных измерений к массовым, т. е. к получению, переработке и регистрации больших потоков информации в сочетании с высокой точностью и высоким быстродействием.

Наиболее распространены измерения напряжения постоянного и переменного тока и силы постоянного и переменного тока

Л11

Показания аналоговых электроизмерительных приборов (АЭП) являются

непрерывными функциями изменений измеряемых величин. Эти приборы характеризуются простотой конструкции, низкой стоимостью, удобством отсчета и информативностью данных о направлении изменения измеряемого сигнала.

Различия в методах сравнения измеряемой величины с мерой обусловливают различные принципы построения СИ: приборы прямого действия и приборы сравнения.

У АЭП прямого преобразования) измерительная информация преобразуется только в одном направлении от входа к выходу. Измеряемая величинаАх измерительным преобразователем (ИП)1 преобразуется в напряжение или ток, которые воздействуют на электромеханический измерительный механизм 2, вызывая поворот его подвижной части и получение количественного результата измерений. Градуировка прибора проводится путем подачи на его вход известных значений измеряемой величины с требуемой точностью. Сравнение измеряемой величины с единицей измерения осуществляется косвенно, так как мера в процессе измерения непосредственно не участвует.

АЭП сравнения предназначены для непосредственного сравнения измеряемого значения с известным значением измеряемой величины. Устройство 4 сравнивает значение, полученной от ИП1, и образцовой величины, воспроизводимой многозначной мерой6. Результат сравнения оценивается индикатором5 при достижении равенства значений величин на входах устройства4. Результат сравнения отображается на указателе3.

Автоматический АЭП сравнения аналогичен предыдущему

СИ с той лишь разницей, что многозначная мера управляется устройством 7. АЭП обеспечивают измерение напряжения, тока, мощности, сдвига фаз, частоты, параметров электрических цепей и т. д. и в зависимости от измеряемой величины могут применяться для измерений как в цепях постоянного, так и переменного тока.

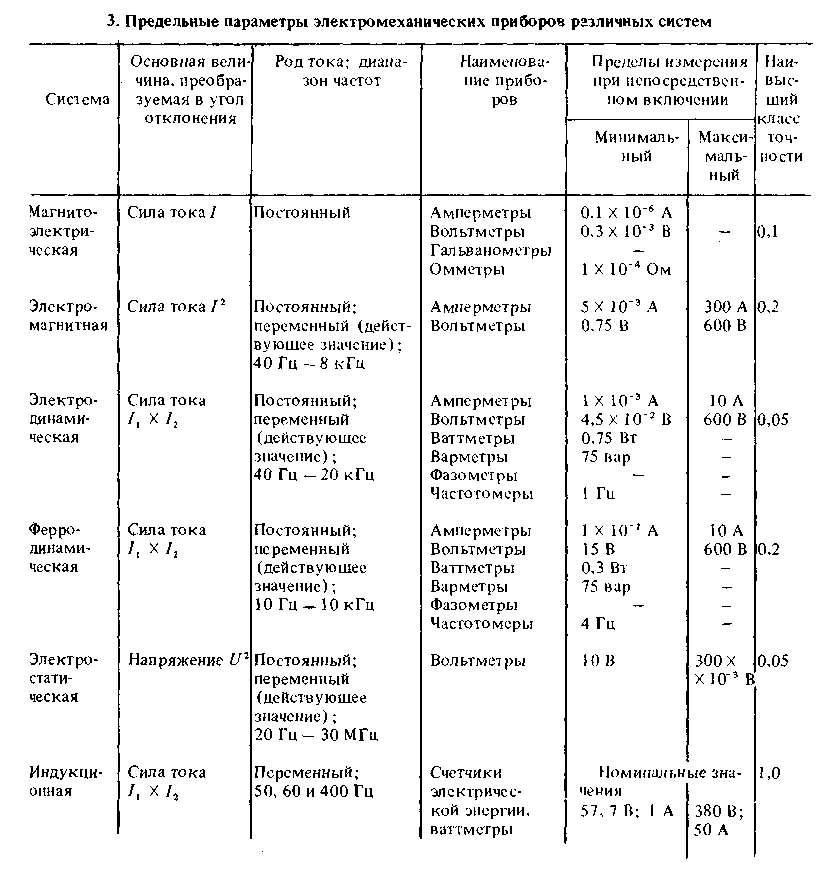

АЭП непосредственной оценки классифицируют по принципу действия (системам) .

М аг н итоэлектрические (М Э) приборы. Подвижная часть приборов этой системы отклоняется в результате взаимодействия поля постоянного магнита и контура с протекающим по нему током. Магнитоэлектрические приборы имеют высокую чувствительность, малую потребляемую мощность, равномерную шкалу, хорошее успокоение. МЭ приборы применяют как самостоятельные, так и в сочетании с различными преобразователями переменного тока в постоянный для измерений на переменном токе.

Электромагнитные (ЭМ) при б о р ы. Подвижная часть приборов этой системы отклоняется в результате взаимодействия магнитного поля катушки с протекающим по ней током

и

ферромагнитного сердечника. Шкалы ЭМ

приборов неравномерны в начальной части

(20 %АИ) и в конце.

Электромагнитные приборы пригодны

для работы на постоянном и переменном

токе, устойчивы к перегрузкам, отличаются

простотой конструкции и, как следствие,

имеют низкую стоимость. Недостатком

этих приборов является низкая

чувствительность (погрешность

измерений не превышает ± 0,5 %), значительная

потребляемая мощность, влияние на

точность измерений таких факторов,

как частота измеряемого сигнала, внешние

магнитные поля и температура окружающей

среды.

Электродинамические (Э Д) приборы. Их принцип действия основан на взаимодействии подвижной и неподвижных катушек с протекающими по ним токами. Шкалы ЭД приборов неравномерны, что зависит от формы катушек и их взаимного расположения.

Преимущество ЭД приборов - возможность работы в цепях постоянного и переменного тока с расширенным диапазоном частот. Вместе с тем приборы этой системы имеют большую потребляемую мощность и низкую чувствительность.

Ферродинамические(ФД) приборы. Приборы этой системы являются разновидностью ЭД приборов и отличаются от них выполнением неподвижных катушек на магнитопроводе из магнитомягкого материала. У ферро-динамических приборов потребляемая мощность меньше, чем у ЭД приборов, меньше влияние внешних магнитных полей и механических воздействий. При применении ФД приборов на постоянном токе появляется погрешность от гистерезиса, которая проявляется в виде различных показаний прибора в зависимости от возрастания или убывания тока нагрузки.

Измерительные преобразователи (ИП) предназначены для линейного преобразования основных параметров электрических сетей постоянного и переменного тока, (в частности, силы постоянного,силы переменного тока, напряжения постоянного тока, напряжения переменного тока, частоты, угла сдвига фаз и коэффициента мощности, активной и реактивной мощностей как однофазных, так и трехфазных цепей, а также сопротивления изоляции) в унифицированные сигналы ГСП: напряжение постоянного тока 0 - 10 В на нагрузке 2 кОм и выше и силу постоянного тока 0 — 5 мА на нагрузке до 2,5 кОм. Наиболее точными и распространенными являются преобразователи мощности (ПМ), основанные на принципе двойной модуляции. На рис. 5 в качестве примера приведена схема ПМ, который состоит из широтно-импульсного модулятора (ШИМ) 1, ключа 2, инвертора3 и усредняющего блока4. На вход ШИМ подается напряжениеUT от шунта, влкючен-ного во вторичную обмотку измерительного трансформатора тока. На вход блока амплитудно-импульсного модулятора (АИМ) 5 подается напряжениеUH с измерительного трансформатора напряжения. С помощью схемы ШИМ напряжениеUT преобразуется в последовательность прямоугольных импульсов переменной длительности. В связи с тем, что амплитуда импульсов в АИМ изменяется пропорциональноUn, а их длительность функционально связана с /н, в блоке АИМ осуществляется перемножение входных сигналов. Среднее значение вы-

ходной величины (напряжения U% или тока /в) на выходе АИМ пропорционально активной мощностиРн При любых сочетаниях тока и напряжения сети в пределах соответственно 0 — 200 % и 50 - 150 % номинальных значений и любых фазовых сдвигах между ними основная приведенная погрешность может находиться в пределах ± 0,2 %.

Электрическая цепь представляет собой соединенные источники электрической энергии и нагрузок, по которым протекает электрический ток. При определенных допущениях цепь можно рассматривать как состоящую из сосредоточенных линейных элементов — резисторов, конденсаторов, катушек индуктивности и т. п. Для оценки электрических свойств цепи необходимо измерять параметры ее компонентов. Параметром резистора является сопротивление, конденсатора — емкость, катушки индуктивности — индуктивность.

В зависимости от объекта измерений, требуемой точности результата, диапазона рабочих частот, допустимого напряжения на измеряемом объекте применяют различные методы измерений. Наибольшее применение при измерении параметров линейных элементов получили метод вольтметра-амперметра, метод непосредственной оценки и мостовой метод.

Метод вольтметра-амперметра является косвенным, так как сводится к расчету по закону Ома параметров цепей на основании результатов измерений.

Этот метод используется при измерении активного и полного сопротивлений, емкости, индуктивности или взаимной индуктивности.

Метод непосредственной оценки реализуется в приборах прямого действия и используется для измерения сопротивления , емкости и индуктивности.

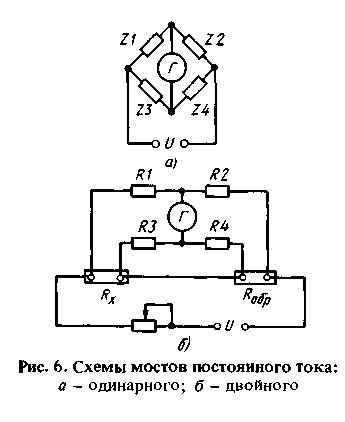

Для измерения параметров линейных элементов широкое распространение находят СИ, основанные на мостовом методе измерений. Мостовые СИ характеризуются высокой точностью, широким диапазоном измеряемых значений, высокой чувствительностью, возможностью измерения различных величин и т. д.

Мостовая схема в общем случае может быть представлена (рис. 6) в виде четырех сопротивлений, образующих четырехполюсник, к двум зажимам которого (диагональ питания) подключен источник питания U, а к двум другим (измерительная цепь) — указатель равновесия схемы. Если в одно из плеч моста включено неизвестное сопротивление, то его можно определить из соотношенияZx = =Zx =Z223/Z4. В качестве указателей равновесия в мостах постоянного тока используются МЭ гальванометры, в мос-

тах

переменного тока — электронно-лучевые

индикаторы, вибрационные гальванометры

и т. д.

тах

переменного тока — электронно-лучевые

индикаторы, вибрационные гальванометры

и т. д.

Л12

Лекция 12

Мостовые схемы постоянного тока используются для измерения активных сопротивлений. В схеме моста, приведенном на рис. 6. а, комплексные сопротивленияZl - Z4 можно заменить активными сопротивлениямиRl —R4. Измерение сопротивленияRx осуществляется методом сравнения с образцовыми сопротивлениями, часть из которых должны быть регулируемыми. Если измеряемая величина определяется при нулевом отклонении указателя равновесия, то мост называется уравновешенным. В неуравновешенных мостах измеряемое сопротивление определяется по значению тока индикатора, отградуированного в единицах сопротивления. Одинарные мосты используются для измерения сопротивлений от десятков Ом и выше. При измерении малых сопротивлений возникают погрешности, обусловленные влиянием соединительных проводов и переходных сопротивлений контактов. Для исключения влияния этих сопротивлений измеряемое сопротивлениеRx (рис. 6,б) присоединяется по четырех-зажимной схеме включения: двумя токовыми зажимами оно включается в цепь источника питания моста, а двумя потенциальными — в измерительную цепь. Аналогичное включение имеет также образцовое сопротивлениеR0q„- Такие мостовые схемы обеспечивают измерение сопротивление от 10'8Ом. Погрешность измерения мостовых схем в зависимости от измеряемых сопротивлений находится в диапазоне от тысячных долей процента до единиц процентов.

Для измерения емкости, индуктивности и других параметров цепей переменного тока используются мосты переменного тока. Схемы мостов переменного тока отличаются разнообразием. Особенностью мостов переменного тока является необходимость при уравновешивании регулирования не менее двух

параметров моста. Процесс уравновешивания заключается в попеременном регулировании этих параметров. Все большее распространение получают трансформаторные мосты переменного тока, имеющие ряд преимуществ по сравнению с обычными мостами.

Новым направлением создания СИ параметров цепей является разработка приборов с микропроцессорами, выполняющими функции управления процессом измерения, улучшающими технические и метрологические характеристики, расширяющими функциональные возможности приборов.

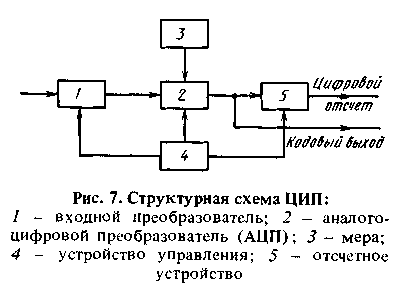

В цифровых измерительных приборах (ЦИП) непрерывный сигнал преобразуется в дискретный выходной сигнал, представленный в цифровой форме (рис. 7). Преимущества ЦИП перед аналоговыми приборами обусловлены малой погрешностью измерений, высокой чувствительностью, большим быстродействием, отсутствием субъективной ошибки отсчета результата измерений, возможностью автоматизации процесса измерения и простой реализации возможности документирования результата измерений.

Аналого-цифровой преобразователь (АЦП) выполняет операции квантования аналоговой величины по уровню и по времени. На его выходе вырабатывается дискретный сигнал, который в виде кода вводится в ЭВМ или преобразуется в от-счетном устройстве в цифровой отсчет. Схемная реализация АЦП и алгоритм его работы определяется видом входной и выходной величины и заданными характеристиками прибора.

ЦИП обеспечивают измерения напряжения постоянного тока; силы постоянного тока; напряжения переменного тока; силы переменного тока; временных параметров (частоты, периода, временного интервала, фазы); параметров элементов электрических цепей — сопротивления, емкости, индуктивности.

АЦП предназначены для ввода информации, представленной в виде дискретных сигналов, в ЭВМ или другие

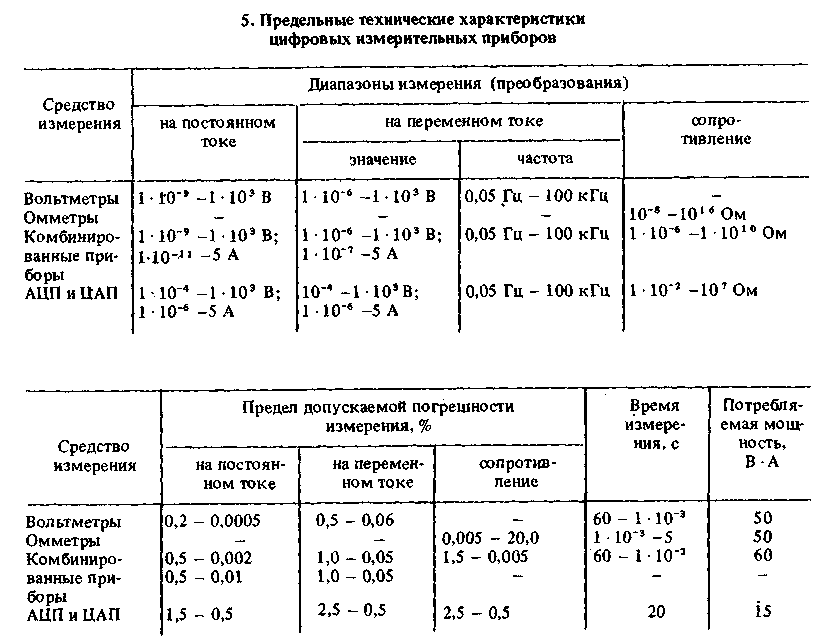

устройства. АЦП должны обладать высоким быстродействием, определяемым скоростью изменения измеряемой величины, и не имеют отсчетного устройства. АЦП выполняют обычно однопредель-ными и наряду с цифроаналоговыми преобразователями (ЦАП) их используют в качестве модулей различных измерительных устройств. Современные ЦИП имеют достаточно высокие технические характеристики, которые реализуются в связи с использованием достижений современной элементной базы и схемотехники. Предельные технические характеристики ЦИП приведены в табл. 5.

Значительному прогрессу цифровых СИ способствует применение микропроцессоров (МП). На их основе создаются новые поколения программируемых приборов, универсальных многофункциональных приборов. Помимо пяти основных величин (постоянные и переменные напряжения, токи и сопротивление) они могут измерять емкость, проводимость, частоту следования импульсов, электрическую мощность, угол сдвига фаз и т. д. В ЦИП микропроцессоры могут выполнять автокалибровку, самодиагностику, математическую обработку результатов измерений, линеризацию характеристик измерительных преобразователей, коррекцию нуля. Кроме того, МП управляют временем измерения и процессом преобразования, осуществляют автоматический выбор диапазона и выполняют функции интерфейса.

Алгоритмы калибровки МП измерительного тракта могут быть разнымипо внетреннему и внешнему источникам эталонного напряжения и по внутренним образцовым мерам, значения параметров которых запоминаются калибровочным запоминающим устройством, но при любом способе автокалибровки устраняется влияние многих факторов на погрешность и точность измерений повышается. Благодаря автоматической коррекции смещения нуля точность измерений повышается также. Применение МП для автоматизации калибровки и коррекции погрешностей позволяет существенно снизить метрологические требования к элементной базе и блокам аналоговой части прибора, сократить число калибровочных операций и выделить прецизионные элементы в самостоятельный блок, который можно по-

верять (аттестовывать) отдельно от прибора.

В процессе автоматической диагностики в память МП заносится программа, определяющая порядок тестовых операций, заключающихся в подаче на функциональные узлы прибора контрольных сигналов и сравнении реальных сигналов на выходе с номинальными. Благодаря МП можно осуществлять многократные измерения и проводить статистическую оценку данных, что значительно снижает влияние помех, а точность и качество измерений повышает.

Вследствие использования МП в ЦИП существенно упрощаются традиционные способы.обращения с прибором. Благодаря МП оптимальный предел измерения выбирается автоматически последовательно ступенями либо скачкообразно. При этом быстродействие приборов с МП увеличивается в несколько раз. В некоторых моделях ЦИП предусматривается отключение отсчетного устройства до момента установления предела измерения, что избавляет оператора от неприятного мелькания цифр. ПрименениеМП обеспечивает возможность программной реализации интерфейсных функций. Цифровые мосты с МП позволяют измерять не только сопротивление, емкость и индуктивность, но и определять активную проводимость, добротность и тангенс угла потерь. МП вычисляет процентные отклонения измеряемых величин от номинальных значений и контролирует заданные пределы измерения, что позволяет сортировать элементы цепей по допускам. МП обеспечивает выбор режима измерений (однократный, непрерывный или усредненный), уровня сигналов на измеряемомэлементе, рабочей частоты и скорости измерений.

Измерительные информационные системы (ИИС). Измерительно-вычислительные комплексы (ИВК). Под ИИС понимаются автоматизированные средства исследования объектов, имеющие сложнуюструктуру, предназначенные для решения следующих задач: а) прямых, косвенных или совокупных измерений физических (электрических) величин - параметров объекта; б) управления процессом исследования, воздействия на объект с целью исследования его свойств; в) обработки результатов исследования и представления их экспериментатору в требуемом виде.

Измерительные информационные системы появились в связи с усложнением объекта исследования, увеличением многообразия и числа измеряемых параметров; переходом к испытаниям (и получению их результатов) в реальном времени как к средству сокращения числа испытаний; необходимостью автоматизации измерений, как средства решения указанных выше задач, возможностью адаптироваться к объекту

программным путем, гибко менять структуру и параметры системы.

Можно выделить ядро ИИС, инвариантное к конструктивным особенностям, объекта, причем на основе одного типа такого устройства можно компоновать ИИС для различных объектов. Это ядро ИИС называется измерительно-вычислительным комплексом (ИВК).

По назначению и широте применения различают ИВК:

1)типовые, предназначенные для автоматизации измерений и исследова ний, независимо от области применения;

проблемно-ориентировочные, предназначенные для исследования в конкретной, достаточно широкой области, например исследования двигателей внутреннего сгорания, исследования физико-механических свойств материалов и т. д.;

специализированные, предназначенные для автоматизации экспериментав узкой области, например ИВК для испытаний конкретных образцов техники, выпускаемых крупными сериями.

Типовая структура ИВК и его место в структуре ИИС приведена на рис. 8.

ИВК состоит из двух основных частей:

управляюще-вычислительной, реализуемой, как правило, на универсальной ЭВМ (управляющей, персональной и др.), либо на свободно программируемом процессоре (микропроцессорном комплексе);

сбора данных, содержащая многоканальные тракты ввода-вывода измерительных сигналов, ввода-вывода аналоговых сигналов и данных, представленных в виде цифровых и дискретных сигналов.

Вычислительная часть ИВК содержит, как правило, полный набор периферийных устройств, обеспечивающих пользователю возможность управления комплексом в автоматическом и ручном режимах, представления оперативной информации и результатов эксперимента оператору в требуемом виде, создания и отладки специального прикладного программного обеспечения (программ

пользователя)

— дисплеи, оперативное запоминающее

устройство, накопитель на

гибких магнитных дисках или магнитной

ленте, АЦП и др.

пользователя)

— дисплеи, оперативное запоминающее

устройство, накопитель на

гибких магнитных дисках или магнитной

ленте, АЦП и др.

Подсистема сбора данных содержит цепочки последовательно соединенных компонентов, каждая из которых образует тракт ввода (вывода) соответствующих величин (сигналов, параметров объекта и др.), причем измерительные тракты отличаются нормированием метрологических характеристик (точности, быстродействия, дипазона измерения, параметров входных и выходных цепей и т. д.). Каждый тракт рассчитан на измерение (преобразование) определенной величины (напряжения низкого или среднего уровней, температуры, сопротивления и др.) и можетиметь несколько входов (каналов), к которым подключаются датчики этих величин.

Обе части ИВК (вычислительная и подсистема сбора данных) могут либо выходить на общую магистраль обмена данными, либо иметь различные магистрали: магистраль ЭВМ и машинонезави-симую магистраль обмена данными между ЭВМ.

В последнем случае обмен данными между ЭВМ и подсистемой сбора данных осуществляется через блоки-контроллеры.

Важнейшим компонентом ИВК является программное обеспечение (ПО), включающее системное ПО и общее прикладное ПО.

Системное ПО содержит операционную систему, обеспечивающую отладку и выполнение программ пользователя в требуемом режиме, например диалоговом, а также драйверные программы, обеспечивающие управление аппаратными компонентами ИВК, и программы

Л13

Лекция 13

Масса и сила

1. Механические методы измерения массы:

гравитационное сравнение масс (взвешивание) : гирное; коромысловое; маятниковое; одноквадратное; двух-квадратное; комбинированное: с накладными гирями; со встроенными гирями измерение силы гравитации: гир оскопическ ое;

упругое; пружинное; торсионное; крутильное 2. Электромеханические методы измерения массы:

инерционный: измерение ускорения; измерение частоты или периода колебаний; измерение объема и плотности

магнитоэлектрические, электродинамические, электростатические (тензорезисторные, вибростержневые, магнитоупругие, пьезоэлектрические и прочие).

Наиболее распространенным методом измерения массы является гравитационный, основанный на уравновешивании силы гравитационного притяжения тела к Земле некоторой другой силой и измерении последней.

Гравитационный метод измерения масс разделяют на метод сравнения масс (гравитационное уравновешивание) и метод измерения силы гравитационного притяжения тела к Земле. Способ уравновешивания является одним из основных принципов классификации весоизмерительных приборов по конструктивным признакам.

Взвешивающие приборы, использующие метод измерения сравнением масс, делятся на гирные (наложение гирь), коромысловые (перемещение груза по коромыслу) и маятниковые или квадрантные (поворот маятника). Отличительной особенностью приборов с гравитационным уравновешиванием является независимость их показаний от ускорения свободного падения в точке их расположения, т. е. от места нахождения весов на поверхности Земли.Обладая высокой точностью при сравнительной простоте приборы, использующие метод сравнения, получили наиболее широкое распространение.

Более высокой производительностью обладают весы с маятниковым (квадратным) уравновешивающим механизмом. Результаты измерения отсчитывают по шкале циферблата. Для расширения диапазона взвешивания на весах с маятниковым уравновешивающим механизмом применяют накладные гири, а также указатели с многооборотной стрелкой и автоматическим переключением диапазонов. В случае использования гирь результат взвешивания определяется как сумма массы, определенной по шкале циферблата, и массы, уравновешенной накладными гирями.

Квадрантные весы могут быть одно-квадрантными и двухквадрантными, с ручным наложением гирь и встроенными гирями. Разновидностью весов с квадрантным уравновешивающим устройством являются проекционные весы, имеющие подвижную шкалу, проецируемую с помощью увеличительной оптической системы на экран с неподвижным указателем. Проекционная система позволяет увеличить разрешающую способность циферблата и уменьшить цену деления шкалы.

Квадрантные уравновешивающие устройства, в которых подвижная система весов приводится в равновесие с помощью ее внутренней энергии, нашли

применение благодаря простоте и универсальности почти во всех группах весоизмерительных устройств. Они позволяют достигнуть точности (5 = 10~3-г+ 10~4), достаточной для коммерческих расчетов, а также для определения крутящих моментов двигателей и др.

Другим, наиболее перспективным методом определения массы тела является измерение силы тяжести, действующей на грузоприемное устройство. В основу метода измерения положены такие способы уравновешивания силы, как упругое уравновешивание, гироскопический эффект, а также способ компенсации.При этом методе измерения результаты измерения зависят от места расположения весоизмерительного устройства на поверхности Земли, т. е. градуировка весов зависит от ускорения свободного падения.

Простейшим весовым механизмом, использующим упругое уравновешивание, является пружина (спиральная, тарельчатая, плоская).

Способ упругого уравновешивания реализуется в весоизмерительных устройствах, построенных на базе электромеханических первичных преобразователей силы, таких, как тензорезистор-ные, вибростержневые, магнитоупругие,пьезоэлектрические. Они образуют большую группу электромеханических весов.

Весоизмерительные устройства с электромеханическими преобразователями структурно состоят из грузоприем-ного устройства, первичного преобразователя и блока обработки информации.

Грузоприемное устройство в общем случае представляет собой комбинацию грузоприемной части (платформа, бункер, лента конвейера и т. п.) и механизма связи с первичным преобразователем (встраиваемый узел). Функциональноеназначение грузоподъемного устройства состоит в передаче силы, создаваемой взвешиваемым грузом, на первичныйпреобразователь. Первичный преобразователь преобразует воздействующую на него механическую силу в электричес-

кий сигнал, содержащий информацию о массе груза.

Среди аналоговых преобразователей силы наиболее широкое применение получили тензорезисторные датчики, действие которых основано на использовании эффекта измерения электрического сопротивления проволочной (фольговой, монокристаллической) решетки, наклеенной (подвесной, навитой) на упругий элемент, при ее деформации под нагрузкой.

Повышение точности аппаратуры для тензорезисторных преобразователей обеспечило снижение погрешности измерения массы до 0,03 %, определило использование тензорезисторных систем измерения в весах, обеспечивающих коммерческую и технологическую точность.

Весоизмерительные устройства с электромеханическими преобразователями по конструктивным признакам могут быть одно-, двух-, трех- и многоопорными. Для обеспечения независимости показаний от местоположения груза на платформе в электромеханическихвесах применяют преобразователи специальной конструкции — с упругим элементом, выполненным в форме параллелограмма. При многоопорном взвешивании сигналы преобразователей суммируются.

Для усиления, преобразования и измерения сигнала, получаемого с первичного преобразователя, в весоизмерительных системах применяют вторичные преобразователи, подразделяемые на аналоговые с выходным сигналом в виде аналоговой величины (тока, напряжения, угла поворота и др.) и цифровые, у которых результат измерения формируется в виде кода.

Обработка первичной информации с использованием встраиваемой микро-ЭВМ и микропроцессорных БИС (больших интегральных схем) позволяет уменьшить объем аппаратуры, ее материале- и энергоемкость, а программноеобеспечение — повысить метрологические характеристики весоизмерительных сие-

тем вследствие программной линеаризации характеристик датчика, учета "ухода нуля", коррекции температурных погрешностей и др.

Тензометрические преобразователи силы применяют практически во всех группах весоизмерительного оборудования для нагрузок от одного килограмма до сотен тонн.

Для измерения малых нагрузок, главным образом в лабораторных электромеханических весоизмерительных устройствах, используется компенсационный метод.

Компенсационное весоизмерительное устройство содержит преобразователь измеряемой силы в перемещение, преобразователь перемещения в электрический сигнал, усилитель и силовой компенсатор, создающий необходимую противодействующую силу.

При компенсационных методах, как правило, применяют индуктивные преобразователи перемещения в электрический сигнал. Силовой компенсатор определяет диапазон измеряемых сил. В лабораторных весах применяются обратные преобразователи магнитоэлектрического типа.

Простейшим инерционным методом является вычисление массы тела т по его ускорениюа под воздействием силыF с использованием зависимостит = F/a. Этот метод осуществляется, например, в масспектрометрах, где сила, действующая на заряженные частицы, создается электрическим или магнитным полем.

При инерционном методе измерения массы путем измерения частоты / или периода Т колебаний устройство для измерения массы должно содержать колебательную систему, частота колебаний которой зависит от измеряемой массы.

Масса m тела пропорциональна коэффициенту жесткостик силового элемента и квадрату периодаТ свободных колебаний системы:

При определении массы следует учитывать влияние диссипативных сил, обусловленных внутренним трением в материале силового элемента.

В некоторых случаях массу вещества или тела определяют измерением их объема и плотности известными способами. При объемном способе погрешность измерения массы 3 — 5 % обусловлена измерением объема и плотности вещества при изменении его температуры, гранулометрического состава и т. д.

Нормирование допускаемых погрешностей для весоизмерительных приборов основано на двух характеристиках весов: цены наименьшего деления d и числа деленияп. Если весы не имеют цены деления, как, например, гирные весы, то для них принимают условное значение цены деления как определенную часть предельной нагрузки.

Значение цены деления весов характеризует их точность. При одной и той же предельной нагрузке весы могут иметь различное число делений; поэтому введены классы точности, которые характеризуются приведенной погрешностью весов (табл. 7) .

Кроме того, в каждом классе установлено несколько интервалов значения цены наименьшего деления и числа делений.

Диапазон нагрузок от наименьшего предела взвешивания НмПВ и пределы допускаемой погрешности весов выражают абсолютным значением чисел поверочных деленийе. В каждом классеточности установлено три интервала значений диапазона нагрузок и предела допускаемой погрешности (при поверке весов после ремонта и на месте их эксплуатации допускаемая погрешность увеличена) (табл. 8).

Л14

Лекция 14

Основные методы измерения силы:

1. Измерением ускорения тела с известной массой F = та:

посредством акселерометра; измерением амплитуды и частоты колебаний

2. Сравнением неизвестной силы с силой тяжести Р =mg: непосредственным нагружением образцовыми гирями;

посредством гидропередачи и образцовых гирь;

посредством рычагов и образцовых гирь;

посредством рычагов и маятника

3. Измерением упругой деформации

тела, взаимодействующего с неиз-

вестной силой F = с |; посредством датчиков деформации; посредством датчиков перемещения 4. Сравнением неизвестной силы с силой взаимодейтсвия тока с магнитным полемF = /В I sinaпосредством электродинамического силовозбудителя. Измерение переменной гармонической силы путем определения амплитуды и частоты колебаний тела с известной массой может быть осуществлено с высокой точностью. Массу можно измерить с погрешностью, не превышающей нескольких тысячных долей процента. С такой же точностью можно измерить и частоту колебаний. Амплитуду колебаний тела с известной массой можно измерить спогрешностью, не превышающей нескольких десятых долей процента, которая, по существу, и будет определять погрешность измерения силы указанным методом.

Метод измерения силы сравнением неизвестной силы с силой тяжести исполь-

зуют при точных измерениях и воспроизведении статических и квазистатических сил.

Метод непосредственного нагружения используют для создания Государственных первичных эталонов единицы силы, воспроизводящих ее с наивысшей точностью.

Метод сравнения неизвестной силы с силой тяжести посредством рычагов и образцовых гирь используют для создания образцовых средств второго разряда для измерения силы, обеспечивающих ее измерение с погрешностью, не превышающей 0,2 % измеряемой величины, а также в силоизмерителях испытательных машин, обеспечивающих измерение силы с погрешностью, не превышающей 1 % измеряемой силы в диапазоне 0,04 — 1 от верхнего предела силоизмерителя.

Метод сравнения неизвестной силы с силой тяжести посредством гидропередачи и образцовых гирь используют также в образцовых средствах второго разряда для измерения силы и в силоизмерителях испытательных машин. Для ис-

ключения трения в гидропередаче применяют пару поршень-цилиндр, в которой один из элементов вращается относительно другого.

Метод сравнения неизвестной силы с силой тяжести посредством рычагов и маятника используют в силоизмерите-лях испытательных машин.

Все средства для измерения силы, основанные на методах сравнения неизвестной силы с силой тяжести, обычно представляют собой стационарные установки. Процесс сравнения сил в этих установках механизирован.

Измерение силы посредством измерения упругой деформации тела, взаимодействующего с неизвестной силой, является самым распространенным методом, который используют как в стационарных, так и в переносных средствах для измерения статических и переменных во времени сил. Этот метод используют в образцовых динамометрах первого разряда, обеспечивающих передачу единицы силы от Государственного эталона к образцовым средствам второго разряда с погрешностью, не превышающей 0,1 % измеряемой силы. Крометого, этот метод используют в рабочих средствах измерения статических и переменных во времени сил.

Метод позволяет создать стационарные и переносные средства измерения растягивающих и сжимающих сил — динамометры, которые содержат упругий элемент, снабженный для его включения в силовую цепь захватами либо опорами. В упругом элементе возникает сила реакции, противодействующая измеряемой силе. Упругий элемент может быть электрически неактивным либо электрически активным, т. е. он является одновременно и чувствительным элементом.

Упругий электрически неактивный элемент выполняет чисто механические функции. Возникающая деформация упругого элемента воспринимается чувствительным элементом, которым может быть либо датчик деформации, либо

датчик перемещения, преобразующий ее в выходную величину.

Упругий, электрически активный элемент реагирует на созданное измеряемой силой поле механических напряжений или деформаций изменением своих электрических или магнитных характеристик. К упругим, электрически активным элементам относят, например, пьезоэлектрические и магнитоанизотропные.

Для достижения оптимальных метрологических характеристик динамометра необходимо соблюдение нескольких принципов.

Принцип цельности конструкции. Измеряемая сила должна передаваться в динамометре по сплошной среде из одного материала. Нарушение сплошности конструкции упругого элемента является причиной возникновения трения между сопрягаемыми элементами. С этим трением связаны погрешности измерения силы, которые могут быть значительными.

Принцип интегрирования. Динамометр тем точнее, чем лучше чувствительный элемент распределен по поперечному сечению упругого элемента. С этой целью используют усреднение — интегрирование напряжения или деформации упругого элемента, которое можно охарактеризовать или как мнимое, или как действительное.

При мнимом интегрировании о всем поле напряжения или деформации, а следовательно, и об измеряемой силе судят по состоянию в одной точке этого поля. При этом предполагают, что внутри ограниченной области упругого элемента существует определенное механическое поле, которое не зависит от точки приложения силы. Это дает возможность использовать один чувствительный элемент. Конструктивными решениями,обеспечивающими мнимое интегрирование, являются удаление силовосприни-мающих частей упругого элемента отобласти расположения чувствительного элемента, ограничение области возможных точек приложения силы.

Давление, уровень расхода

Измерение давления. Наиболее распространенными средствами измерения давления, уровня и расхода являются унифицированные комплексы датчиков.Они предназначены для измерения абсолютного давления, избыточного давления, разрежения, разности давлений, объемного расхода жидкостей и газов, уровня жидкостей.

Унифицированные датчики используют монометрический или дифференциально-манометрический (дифманомет-рический) метод измерения. При использовании унифицированных датчиков для измерения расхода или уровня измеряемая величина сначала преобразуется в давление или разность давлений, а затем осуществляются дальнейшие преобразования.

Уровень жидкости измеряется по гидростатическому давлению либо по выталкивающей силе (буйковые датчики уровня) ; объемный расход - по разностидавлений до и после сужающего устройства, устанавливаемого в трубопроводе.

Определение расхода жидкостей и газов посредством дифманометрическогометода основано на использовании зависимости объемного расхода от разности давлений, конструктивных параметров сужающего устройства и плотности истекающего газа или жидкости:

Выходной сигнал дифманометра - перепадомера линейно зависит от измеряемой разности давлений^Для получения линейной зависимости выходного сигнала от расхода применяется либо совокупность дифманометра - перепадомера и автономного устройства извлечения квадратного корня, либо корнеизвлека-тель встаивается в дифманометр-расхо-домер. Существенной долей суммарной погрешности измерения расхода является погрешность, вносимая сужающим устройством.

Используемые методы градуировки и поверки основаны на имитационном моделировании взаимодействия первичных измерительных преобразователей с измеряемой средой. Применяют безжидкостные имитационные установки для градуировки и поверки расходомеров и уровнемеров различных принципов действия.

Наибольшее распространение получили унифицированные датчики, в которых использованы следующие способы измерительного преобразования давления:

прямое измерение давления (тензо-резисторные преобразователи);

преобразование с уравнением магнитных потоков (магнитомодуляционные);

преобразование с уравновешиванием сил (пневматические).

Тензорезисторные измерительные преобразователи давления содержат измерительный блок и электронное устройство, объединенные в единую конструкцию. Основным узлом измерительного блока является первичный измерительный преобразователь (тензомодуль). Тензомоду-ли применяют двух видов: мембранные и мембранно-рычажные.

Принцип действия первичного преобразователя основан на тензорезистивном эффекте в гетероэпитаксиальной пленке кремния.

Чувствительным элементом тензомо-дуля является мост из кремниевых пленочных резисторов, выращенных методами микроэлектронной технологии на поверхности монокристаллической пластины из искусственного сапфира. Благодаря тензорезистивному эффекту при деформации тензорезисторов происходит изменение их сопротивления и выходного сигнала (напряжение пос-

тоянного тока) моста тензомодуля. Электронный преобразователь преобразует это напряжение в унифицированный сигнал постоянного тока.

Датчики различных величин (избыточного давления, разности давлений и т.п.) и разных исполнений имеют унифицированное электронное устройство и различаются только конструкцией измерительного блока и блока питания.

У преобразователей абсолютного и избыточного давлений, разрежения, разности давлений и гидростатического давления нижний предел измерения равен нулю. У преобразователей избыточного давления и разряжения он также равен нулю и находится внутри диапазона измерения.

Верхние пределы измерения преобразователей имеют широкие границы: ДА — 2,5 кПа др 16 МПа; ДИ - 0,06 кПа до 1000 МПа; ДВ - от 0,25 кПа до 100 кПа; ДИВ - от 0,125 кПа разрежения и избыточного давления до 0,1 МПа разрежения и 2,4 МПа избыточного давления; ДД - от 0,06 кПа до 16 МПа; ДГ - от 2,5 кПа до 250 кПа.

Разные модели преобразователей разности давлений и гидростатического давления предназначены для использования при различных значениях рабочего избыточного давления измеряемой среды: от 0,25 до 40 МПа. Большинство моделей преобразователей имеет погрешность ± (0,25; 0,5) %.

Преобразователи могут изготовляться с возрастающей или убывающей зависимостью между измеряемой величиной и выходным сигналом.

Датчики Сапфир-22 являются многопредельными измерительными преобразователями. Они могут быть настроены на минимальный, максимальный и все промежуточные пределы измерения.

Тензорезисторные преобразователи давления высокотемпературных сред предназначены для измерения избыточного давления жидкостей с динамической вязкостью не более 104Па-с и газообразных сред в диапазоне температур измеряемой среды 1—320 °С. Преобразователи Сапфир ДИ-ВТО предназначены

для измерения избыточного давления газов при температурах измеряемой среды в диапазоне 1—800 °С.

Нижний предел измерения преобразователей Сапфир ДИ-ВТО равен нулю; верхние пределы: от 0,6 до 60 МПа для преобразователей без охлаждения и от 0,4 до 4 МПа для преобразователей с охлаждением. Основная допускаемаяпогрешность преобразователей находится в пределах ± (0,5; 1,0) %.

Преобразователи КРИОСА-ДА предназначены для измерения абсолютного давления криогенных сред (жидкого и газообразного гелия, азота и других инертных газов) при температуре в диапазоне — 269 -ь 27 °С и магнитном поле с индукцией до 10 Тл.

Первичный преобразователь устанавливают непосредственно на криогенной линии; он работает в контакте с криогенной средой и выдерживает многократное циклическое изменение температуры в пределах 100 -ь — 269 °С. Блок электронного преобразования устанавливают в помещении; он работает при температурах в пределах 5—50 °С. Нижний предел измерения преобразователей равен нулю; верхний предел 0,25 — 2,5 МПа по нормальному ряду чисел. Основная допустимая погрешность преобразователя находится в пределах ± 1 %.

Измерительные преобразователи с компенсацией магнитных потоков (уравновешиванием) осуществляют последовательное преобразование давление — перемещение — изменение магнитного потока — уравновешивание потоков. В результате воздействия измеряемой величины (давления или разности давлений) происходит перемещение упругого чувствительного элемента (мембраны, сильфона или манометрической пружины) и жестко связанного с ним постоянного магнита. Перемещение постоянного магнита вызывает изменение магнитного потока в магнитопроводах магнитомо-дуляционного преобразователя (ММП), что приводит к возникновению сигнала рассогласования. Выходной сигнал у силителя поступает на обмотку обратной связи ММП. В результате происходит уравновешивание магнитных потоков, протекающих в цепи прямого преобразования и в цепи обратной связи.

Л15

Лекция 15

Преобразователи построены по блочному принципу и состоят из унифицированного ММП, усилительного устройства с линейной характеристикой и измерительного блока.

Пневматические измерительные преобразователи содержат пневматический преобразователь и измерительный блок.Сила, возникающая вследствие воздействия давления (разности давлений) начувствительный элемент посредством рычажной системы, уравновешивается силой, возникающей в цепи обратной связи.

В измерительном блоке осуществляется преобразование измеряемого давления в силу. Пневмосиловой преобразователь осуществляет преобразование силы в стандартный пневматический выходной сигнал, используемый также в цепи обратной связи.

В зависимости от диапазона измерения давления в измерительном блоке применяют различные чувствительные элементы: мембрану, сильфон, манометрическую пружину.

Конструкция преобразователей унифицирована. Измерительные блоки преобразователей избыточного давления

и преобразователей избыточного давления и разрежения одинаковы.

Питание пневматических датчиков осуществляется воздухом с давлением 140 кПа.

Устойчивость датчиков против агрессивного воздействия измеряемых сред обеспечивается выбором материалов чувствительного элемента, включая тантал ТВ4.

Разные модели датчиков разности давлений предназначены для работы при давлениях 2,5-40 МПа. Допустимая погрешность датчиков ± (0,6; 1,0; 1,5 %). Выходной сигнал датчиков 20-100 кПа.

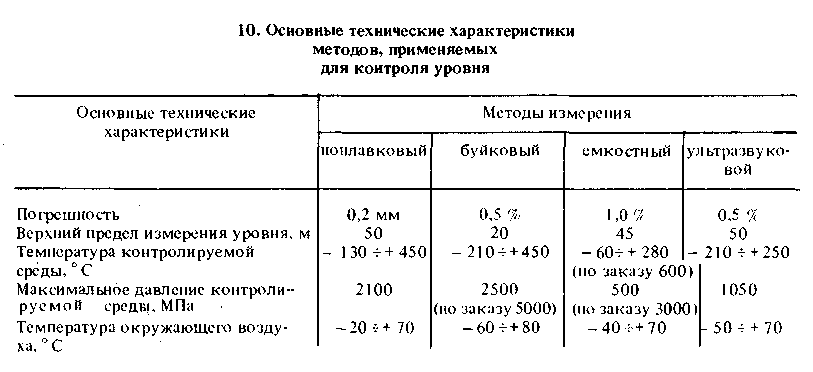

Измерение уровня. Наиболее распространены поплавковый, буйковый, емкостный и ультразвуковой методы контроля уровня, основные характеристики которых приведены в табл.10.

Кондуктометрический и тензометри-ческий методы используют преимущественно для жидких сред. Наиболее часто поплавковый метод используют для измерения уровня жидкости в больших открытых резервуарах, а также в закрытых резервуарах с низким давлением.

Из множества поплавковых уровнемеров в промышленности используют в основном уровнемеры с механической связью поплавка с измерительной схемой, причем связь может быть как гиб-

кой (нить, трос, лента) , так и жесткой (рычаг, рейка) .

Известны сигнализаторы и регуляторы уровня, чувствительным элементом в которых служит свободный поплавок с расположенным на нем возбуждающим элементом — магнитом. Первичный преобразователь выполняется в виде герметизированной трубы, внутри которой устанавливается измерительное устройство для контроля положения поплавка. Силовые линии магнита, встроенного в поплавок, замыкают или размыкают герконы при перемещении перед ними магнита вверх или вниз.

Буйковый метод применяется для измерения уровня жидких и сыпучих сред. Принцип действия буйковых приборов основан на измерении выталкивающей силы, действующей на буек, погруженный в контролируемую жидкость. Буйковый метод является одним из наиболее часто применяемых для измерения уровня однородных, в том числе агрессивных жидкостей, находящихся при сравнительно больших статических давлениях (до 2500 МПа) и высоких температурах

Многие буйковые приборы построены на принципе силовой компенсации, что обеспечивает более высокую точность и надежность.

Дальнейшее совершенствование буйковых приборов осуществляется в результате применения тензометрических преобразователей, которые в сочетании с гидростатическими чувствительными элементами позволяют улучшить метрологические харакеристики.

Наиболее перспективным среди электрических методов контроля уровня жидких и сыпучих сред является емкостный метод, который основан на использовании зависимости электричес-кой емкости датчика, установленного в сосуде, от контролируемого уровня.

Использование компенсационного принципа расширяет эксплуатационные

возможности емкостных приборов и повышает их класс точности.

Емкостно-импульсационный метод контроля уровня обеспечивает преобразование электрической емкости первичного преобразователя в электрические импульсы, следующие с определенной частотой и длительностью, в соответствии с измеряемым уровнем.

К волновым методам контроля относят ультразвуковой, резонансный, радиоинтерференционный, радиолокационный и радиоизотопный методы.

Ультразвуковой метод является наиболее распространенным в группе волновых методов контроля уровня. Он основан на различии акустического сопротивления сред, т.е. произведений плотности среды на скорость распространения в ней ультразвука.

Вследствие свойства адеструктивнос-ти, т.е. возможности передавать и принимать ультразвуковые колебания через металлические стенки резервуара, создают цельносварную конструкцию измерительного элемента, чем обеспечивают герметичность и высокую надежность метода.

Перспективно использование способа сигнализации об уровне жидкости с помощью волн Лэмба, возбуждаемых в стенке резервуара по горизонтали в контролируемой области.

Резонансные измерители и сигнализаторы позволяют контролировать уровень сред с произвольными электромагнитными свойствами с погрешностью не более 1 %.

В качестве чувствительных элементов в резонансных уровнемерах используют отрезки однородных и неоднородных линий, емкостные и индуктивные датчики, объемные резонаторы.

Радиолокационные уровнемеры применяют для сравнительно широких диапазонов изменения уровня, а лазерные — для высокоточных измерений с чувствительностью 0,0001 %.

Измерение расхода. Для измерения расхода применяют расходомеры пере-

менного перепада давления (дифмано-метры-расходомеры), ротаметры, крыль-чато-тахометрические турбинные расходомеры и счетчики объемного типа.

Как основное общепромышленное средство измерения расхода однофазных сред — жидкостей, газов и паров, наибольшее распространение получили диф-манометры-расходомеры, работающие по принципу изменения перепада давления, создаваемого в зависимости от расхода жидкости, газа или пара с помощьюсужающего устройства, трубного сопротивления, напорного устройства или напорного усилителя. В качестве измерительного прибора используется дифманометр, отградуированный в единицах расхода.

Для измерения расхода различных агрессивных сред применяют ротаметр, являющийся основным представителем обширного класса расходомеров системы обтекания. Конструктивно он состоит из расширяющейся конической трубки и заключенного в ней поплавка. С изменением расхода потока поплавокперемещается, что служит мерой расхода, которая измеряется с помощью магнитного или индуктивного преобразователя положения поплавка в электрический сигнал.

Среди множества типов измерителей расхода наиболее полно отвечают современным требованиям эксплуатации скоростные турбинные расходомеры и измерители количества (счетчики) жидкостей и газа.

Обобщенные данные о расходомерах турбинного типа приведены в табл. 11.

В турбинных расходомерах в качестве чувствительного элемента первичного преобразователя расхода применяюткрыльчатые насосы аксиального или тангенциального типа.

При расходах от 0,003 • 10"3м3/с (0,01 м3/ч) до 320 м3/ч наибольшее распространение получили объемные счетчики с кольцевым поршнем, овально-шестеренчатые и лопастные.

Принцип действия объемных счетчи-

ков различных типов заключается в том, что определенная доза поступившей в измерительную камеру жидкости отсекается чувствительным элементом прибора и выталкивается в выходную часть. Число доз суммируется. Счетчикисодержат первичный измерительный преобразователь расхода, чувствительный элемент и счетный указатель.

В лопастных счетчиках в качестве чувствительного элемента используют лопасти, вращающиеся вокруг кулачка со специальным профилем под воздействием на лопасть разности давлений до и после прибора. При вращении лопасти поочередно захыватывают во входной полости измерительной камеры калиброванные порции и перемещают их в выходную полость.

Среди объемных счетчиков наиболее многочисленную группу составляют счетчики, в которых в качестве чувствительного элемента используется пара овальных шестерен, постоянно находящихся в зацеплении и вращающихся под действием на них разности давлений.

К приборам, работающим на новых физических принципах, относят электромагнитные, ультразвуковые, ядерно-магнитные, лазерные, вихревые, корреляционные расходомеры и др.

Л16

Лекция 16

Основные технические характеристики газовых расходомеров различных принципов действия приведены в табл.12.

Среди многочисленных типов измерителей расхода и количества газов скоростные турбинные расходомеры и объемные ротационные счетчики находят наибольшее применение.

Основными достоинствами турбинных расходомеров являются высокая точность измерения (до ± 0,5 %) и повторяемость показаний (0,1-0,2 %), широкий диапазон измерения (1:10 и более), возможность измерения различных газов при любых давлениях.

Лазерные допплеровские расходомеры - измерительные преобразователи расхода жидкостей и газа отличаются высоким .быстродействием. Это позволяет использовать их для измерения расхода нестационарных потоков, в частности для измерения объемного расхода топлива и воздуха при стендовых испытаниях двигателей внутреннего сгорания (дизельных и карбюраторных) в установившемся и неустановившемся режимах работы.

Принцип действия лазерных преобразователей-расходомеров основан на измерении частоты лазерного излучения, рас-

Физические основы термометрии. Температура — физическая величина, определяемая как параметр состояния термодинамического равновесия микроскопических систем. Термодинамическая температура (Т) всегда положительна и измеряется с помощью термодинамической шкалы (ТШ), единицей которой служит 1 Кельвин (К) . С общепринятой шкалой Цельсия она связана соотношениемТ = = t + 273,15 К, гдеf— температура по шкале Цельсия. Цена деления шкалыКельвина и Цельсия — одна (1 К = 1 °С) ; абсолютный нуль соответствуетt = =-273,15 °С.

Температура — величина экстенсивная, т.е. измеряемая косвенным образом в результате преобразования ее в какую-либо интенсивную (непосредственно измеряемую) величину, например электрический ток.

Методы измерения температуры принято делить на две большие группы — контактные и бесконтактные, которыев свою очередь подразделяются по физическим эффектам, положенным в основу принципа их действия. В табл. 13 приведены основные методы и средства измерения температуры и их усредненные характеристики для соответствующих датчиков.

Контактные методы термометрии.

Действие жидкостных стеклянныхтермометров основано на изменении объема жидкости при нагреве или охлаждении. Они состоят из наполненного термометрической жидкостью стеклянного резервуара, соединенного с капиллярной трубкой, свободный конец которой запаян. Резервуар, капилляр и скрепленная с ними шкала заключены в стеклянный корпус. Диапазон измерения температур

— 80 -г- +70 °С для спиртовых, — 35 -г -г +750 °С для ртутных термометров.Верхний предел ограничен температурой размягчения стекла, равной + 780 °С. Изготовляют также "палочные" жидкостные термометры с толстостенными капиллярами, на наружной поверхности которых нанесена шкала. Длина термометров до 600 мм. Цена деления шкалы 0,1 °С, основная погрешность от ± 0,2 °С (в диапазоне - 80 °С -+ 100 °С) до ± 5 °С (в диапазоне до 750 °С) .

Принцип действия манометрическихтермометров (МТ) основан на зависимости давления жидкости, газа или пара с жидкостью в замкнутой системе постоянного объема от температуры. Они особенно эффективны при контроле температуры в сложных условиях, в агрессивных средах, взрывоопасных помещениях. МТ состоит изтермобаллона, трубчатой пружины и соединительной капиллярной трубки, выполняемой из металла и имеющей длину до 60 м. При повышении давления в термочувствительном элементе трубчатая пружина приводит во вращение связанный с ней указатель. Жидкостные МТ на основе ксилола, ртути, спирта имеют диапазон измерения — 60 -^ +300 "С, их шкала — равномерная, класс точности 1—1,5. Газовые МТ (азотные, гелиевые) работают в диапазоне —100 -^ + 600 °С. Их шкала также равномерна. В конденсационных (парогазовых) МТ термодатчик заполнен (примерно на 2/3) жидкостью с низкой температурой кипения (ацетон, фреон, хлористый метил) . Пары жидкости, давление которых изменяется в зависимости от температуры, вызывают перемещение индикатора прибора. Область измеряемых температур — 180 -г +300 °С; шкала — нелинейная.

Дилатометрическиетермометры (ДЛТ) основаны на относительном удлинении при нагреве (охлаждении) двух тел (обычно металлических) с различными температурными коэффициентами линейного расширения

(КЛР). ДЛТ бывают стержневого и пластинчатого типов. Стержневые ДЛТ представляют собой металлическую трубку с закрытым дном, в которую вставлен стержень из материала с малым КЛР (кварц, фарфор) . КЛР стержня значительно меньше КЛР трубки, поэтому при ее нагреве стержень перемещается и приводит в движение измерительный орган прибора (стрелку и т.п. указатель). ДЛТ пластинчатого типа состоит из двух изогнутых и спаянных между собой по краям металлических полосок с различными КЛР. Изменение изгиба пластинки при нагреве (охлаждении) передается (обычно механически)указателю прибора. Шкала ДЛТ линейна. ДЛТ применяют в качестве датчиков в системах автоматического регулирования, сигнализации и т.д. Погрешность измерения температуры порядка 1-3 %. ДЛТ особенно часто применяют для контроля температур газов и жидкостей, особенно в тяжелых условиях.

В биметаллических термометрах (ВТ) чувствительным элементом служит биметаллическая пластинка, выполненная, например, из инвара и стали. Если один конец пластинки закрепить, то перемещение ее свободного конца при нагреве будет пропорционально разности коэффициентов линейного расширения металлов пластинки. Таким образом, шкала этих приборов — равномерная. Биметаллические термометры используют в термографах для записи изменения температуры во времени, в других приборах — для автоматической регистрации температуры, регулирования производственных процессов и т.д. Диапазон измерения —35 -ь 45 °С для пары инвар—сталь.

Действие термоэлектрических термопарных датчиков основано на эффекте Зеебека, заключающемся в том, что в замкнутой цепи, составленной из разнородных проводников (или полупроводников) , возникает электрический ток, если температура мест соединения их различна. Величина соответствующей

термоЭДГ зависит от типа металла, является линейной функцией температуры спаев и определяется выражением Е = cifi -t2), где а - коэффициент пропорциональности, индивидуальныйдля каждой пары металлов; tif t2 —температуры спаев. Значениеа колеблется в среднем от 41 мкВ/°С (медь — кон-стантан, марганец - константан) до60 мкВ/°С (константан — хром—никель). Температуру одного из спаев (свободного) поддерживают постоянной (обычно 0 °С) для получения однозначности и стабильности работы термометра. Наибольшее распространение получили термопары из платины, платинородия, хромели, алюмели, копели, а также железа, меди и константана.

Широкое применение термопар (ТП) обусловило разнообразие их конструкций. По способу контакта со средойразличают погружаемые и поверхностные ТП; по условиям эксплуатации — стационарные, переносные, разовые и многократного применения; в защищенном от коррозии и от агрессивных сред корпусе и т.п. Погрешность измерения температуры 1—5 %. Статическая характеристика термопар практически линейна, а ее параметры нормированы для некоторых стандартных материалов. Диаметр зондов термопар 0,5 — 12 мми более (в защитном чехле). Длина соединительных проводов до 50 м и более. Выпускаются системы многоточечного контроля на 100 термопар и более. Для измерения терператур свыше + 2500 °С применяют термопары из карбидов металлов (гафния, ниобия, титана, циркония), на основе углеродистых и графитовых волокон.

Действие терморезистивных преобразователей (ТР) основано на свойстве металлов изменять электрическоесопротивление при изменении температуры. ТР применяют в комплекте со вторичными электроизмерительными приборами (логометрами, мостовыми схемами), в том числе цифровыми. В металлических ТР зависимость со про-

тивления от температуры близка к линейной. Лучшим материалом для ТР является платина. Линеаризация характеристик полупроводниковых ТП (терми-сторов и позисторов) осуществляется аналоговыми или цифровыми средствами. Диапазон измерения температур -280 "г +1000°С для-ТР из платиныили меди, —100 -г +200 °С для термис-торов. Для термисторов (полупроводниковых ТР) характерны малые размеры датчиков (до 0,2 мм), малая инерционность (до 1 с) и высокая чувствительность, однако худшая, по сравнению с металлическими резисторами, стабильность.

Лекция 17

Термошумовыетермометры.Тепловое хаотическое движение носителей зарядов в проводниках приводит к тому, что на концах проводника возникают случайные напряжения. Амплитуды этих напряжений подчиняются закону распределения Гаусса (нормальный закон), математическое ожидание которого равно нулю, а дисперсия зависит от температуры проводника. Среднеквадратичное значение напряжения теплового шума проводника линейно связано с его термодинамической температурой. Таким образом, измеривсреднеквадратичное значение шума, определяют температуру проводника. С помощью термометров, построенных по этому принципу, можно измерять температуру в широком диапазоне с погрешностью до сотых долей градуса.

Действие магнитных термометров (МТ) основано на зависимости магнитной восприимчивости (MB) парамагнетиков от температуры. МТ применяются для измерения сверхнизких температур. Один из распространенных магнитных термометров - церий-магниевыйнитрат. Связь MB с температурой определяется законом Кюри.

Из термочастот пых термометров наибольшее распространение получили кварцевые термометры (КТ).

Их действие основано на температурной зависимости собственной резонансной частоты кварцевых пьезоэлементов. Для термометрии применяют элементы с такими срезами, чтобы температурный коэффициент частоты (ТКЧ) был максимален. Такие датчики можно включить в схему высокочастотного (или релаксационного) генератора, частоту которого можно измерить непосредственно частотомером. Лучшие результаты дает схема, в которой частота датчика сравнивается с частотой опорного пьезоэле-мента, вырезанного из кварца с ориентацией среза, при которой ТКЧ минимален. Резонансная частота является линейной функцией температуры. Типичные характеристики КТ: рабочая частота 5—30 МГц, чувствительность до 10 "5°С, крутизна преобразования порядка 1000 кГц/°С, воспроизводимость шкалы 0,01 °С после циклических изменений температуры, нелинейность преобразования не превышает 0,1 % в рабочем диапазоне температур.

Действие термоемкостных термометров основано на изменении диэлектрической постоянной диэлектриков в зависимости от температуры.Наиболее пригодные материалы — три-глицинсульфат (ТГС) в барийстронцие-вый титанат (БСТ).

При измерениях температуры конденсатор (-(например, с БСТ в качестве диэлектрика) включают в колебательный контур, резонансная частота которого при этом зависит от температуры.

Термотранзисторными термометрами (ТТТ) принято называть датчики на основе транзисторов, термометрической характеристикой которыхслужит обычно напряжение эмиттер-база. Для ТТТ характерна стабильность и линейность характеристик преобразования, высокая чувствительность, малые габариты и масса, экономичность. Приборы с ТТТ содержат мостовую измерительную схему, одним из плеч которой является переход эмиттер—база транзистора, на коллектор которого подается запирающее напряжение. Дискретность отсчета для ТТТ составляет 0,05— 1 °С; погрешность порядка 0,1 °С.

Волоконно-оптические термометры (ВОТ) - одни из наиболее перспективных датчиков температуры. Они выполняются из кварцевого моноволокна диаметром 0,2—1 мм, длиной до 100 м, на торце которого, вводимого в контролируемый объем, располагается микрокапсула с веществом, изменяющим свои оптические свойства при нагреве (люминофор, жидкий кристалл, двупреломляющий кристалл и т.д.) . На другом торце располагаются источник света (обычно светодиод) и фотодиод для регистрации излучения, отраженного от капсулы термодатчика. Достоинство ВОТ — отсутствие гальванической связи с объектом, нечувствительность к электромагнитным помехам, нетоксичность, малые габариты, высокое быстродействие.

Действие термоиндикаторов основано на изменении агрегатного состояния, яркости и цвета свечения некоторых веществ при нагреве. С их помощью можно быстро и экономично получить информацию о тепловом режиме объекта. Преимуществом термоиндикаторов является возможность запоминания распределения температур в процессе испытаний, простота и наглядность, экономичность. К недостаткам термоиндикаторов следует отнести инерционность, сравнительно невысокую точность, необходимость нанесения на изделие специальных покрытий, сложность изучения динамических температурных режимов. Включение их в системы терморегулирования представляет значительные трудности.

Термохромныетермоиндикаторы с химическим взаимодействием компонентов (галоидные комплексные соли серебра, ртути, меди) могут вступать в реакцию с металлами, поэтому их наносят на ленты из ткани, бумаги, фольги и пр. Существуют обратимые (многократно меняющие цвет при на-

греве) и необратимые термоиндикаторы этого типа.

Ж идкокристаллические термоиндикаторы представляют собой органические соединения, одновременно обладающие свойствами жидкости (текучесть) и твердого кристаллического тела (анизотропия, двойное лучепреломление) . При изменении температуры жидкий кристалл меняет свой цвет. Жидкие кристаллы эффективно используют при исследовании температур в электронных схемах для обнаружения дефектов типа нарушения сплошностей. Они выпускаются в виде пленок или жидких растворов.

Плавящиесятермоиндикаторы существуют двух типов: плавкие покрытия и термосвидетели. Покрытия выпускают в виде термокарандашей (мелков) , термолаков, термотаблеток (термопорошков) . Изготовляются на основе воска, стеарина, парафина или соединений серы, цинка, свинца (для высоких температур). На поверхности изделия термокарандашом наносят риску, которая плавится при достижении заданной температуры. Действие термолаков аналогично. Термосвидетели представляют собой нанизанные на тугоплавкую проволоку пластинки из металлов, плавящихся при различных температурах.

Действие люминофорных термоиндикаторов основано на температурной зависимости цвета или интенсивности люминисценции некоторых веществ, например сульфидов цинка и кадмия. Недостатком люминофорных индикаторов является необходимость точной стабилизации возбуждающего люминесценцию излучения (обычно ультрафиолетового) .

Принцип действия и з о о п т и -ч е с к и х термоиндикаторов (ИОТ) основан на эффекте Христиансена, заключающегося в рассеянии света смесью двух прозрачных сред (например, порошок стекла в глицерине), если показатели преломления компонентов различны. При совпадении этих показа-

телей для какой-либо частоты света наблюдается селективное усиление направленного пропускания смеси. Зависимость дисперсионной характеристики некоторых органических жидкостей от температуры приводит к изменениюцвета смеси в проходящем свете при ее нагреве. ИОТ выпускаются в виде тонкостенных стеклянных капсул.

Бесконтактные методы термометрии. Действие пирометров излучения основано на фотоэлектрической, визуальнойи фотографической регистрации интенсивности теплового излучения нагретых тел, пропорционального их температуре. Пирометры обычно имеют объектив для фокусировки излучения на фотодетек тор, светофильтры и блок электронной обработки сигнала. При контроле темпе ратуры объектов в тру до доступных полостях применяют параметры в сочетании с волоконно-оптическими световодами. Калибровка пирометров проводится по эталонным источникам [абсолютно черное тело (АЧТ), пирометрические лампы и т.д].

Яркостиы ми пирометрами измеряют спектральную яркость объекта на определенной длине волны, которая сравнивается с яркостью АЧТ. Вкачестве АЧТ используется спираль специальной лампы накаливания. Яркост-ные пирометры применяют для измерения высоких температур (св. 600 °С),при которых тела начинают излучать в видимой области, а интенсивность излучения достаточна для его регистрации в узком спектральном диапазоне визуально или с помощью фотоприемников тина ФЭУ, фотодиода.

Цветовымипирометрами измеряют интенсивности излучения объекта в двух узких зонах спектра, отношение которых сравнивается с соответствующим отношением для АЧТ. Показания цветовых пирометров не зависят от коэффициента излучения объектов.

Радиационныепирометры, работающие в широком спектральном

диапазоне, применяют для измерения температуры слабо нагретых тел (— 100 + -Ы00 °С). В них используют обычно оптические системы из материалов, прозрачных в ИК-области спектра (ИК-стек-ла, некоторые кристаллы, керамика), или зеркальные (ахроматические) объективы. В качестве фотоприемников применяют тепловые детекторы (пиро-электрики, болометры) или фотонные приемники (фотосопротивления, фотодиоды) . Пирометрами СВЧ диапазона можно измерять температуру подповерхностных слоев объектов.

Тепловизоры применяют для визуализации изображений слабо нагретых тел и оценки их температуры в отдельных точках методами сканирующей пирометрии, т.е. путем последовательного просмотра (сканирования) объекта узкоканальной оптической системой с ИК-приемником и формирования видимого изображения с помощью систем, аналогичных телевизионным. Сканирование осуществляется оптико-механическими системами либо электронными средствами.

Наибольшее распространение получили оптико-механические тепловизоры, в том числе цифровые с системами оперативного запоминания тепловых изображений и с устройствами их автоматизированной обработки с помощью микро-ЭВМ и микропроцессоров. В оптико-механических системах в качестве приемников излучения применяют фотосопротивления из сурьмянистого индия (спектральная чувствительность 2—5,6 мкм) или из сплава кадмий — ртуть — теллур — (КРТ) (спектральная чувствительность 8—14 мкм), охлаждаемых жидким азотом (реже — термоэлектрическим холодильником). Сканирование реализуется обычно вращающимся многогранным барабаном или колеблющимся зеркалом. Перспективны рефракционные сканеры, обладающие высоким качеством изображения при больших полях зрения. Созданы малогабаритные автономные тепловизоры.

Все большее распространение получают тепловизоры с электронным сканированием изображений на основе п и -ровидиконов.Конструкция пиро-видикона аналогична конструкции види-кона. Пировидиконы имеют спектральную чувствительность мишени 0,2-20 мкм, температурную чувствительность 0,1 °С (при 50 строках разложения) . Они не требуют охлаждения.

Лазерныепирометры (ЛП) реализуются с помощью традиционных схем, принятых в газодинамическом эксперименте (теневые, интерференционные) , а также на основе новых оптико-физических эффектов (когерентного рассеяния света и т.д.) . Теневые и интерференционные лазерные пирометры позволяют визуализировать и (или) вычислять распределение поля показателя преломления по сечению потока газа или жидкости, которое связано с температурным полем известными законами газовой динамики. Получают распространение лазерные томографы, позволяющие вычислять поля температур в поперечных сечениях факелов пламени, потоков газа или жидкости. Лазерные пирометры, работающие на эффекте комбинационного рассеяния света, позволяют фокусировать излучение в любую точку измеряемого объема. Информация о температуре среды заключена в интенсивности и частоте рассеянного газом излучения, регистрируемых спектроанализатором с ФЭУ. ЛП этого типа перспективны для контроля температур газов в сложных условиях.Применение перестраиваемых по частоте лазеров позволит применять методы резонансного комбинационного рассеяния света, отличающиеся повышенной чувствительностью.

Действие спектрофотомет-рическихпирометров основано на измерении интенсивности характерных для нагретых газов (пламен) спектральных линий поглощения оптического излучения, которая определяется температурой среды. Выделение нужных ре-

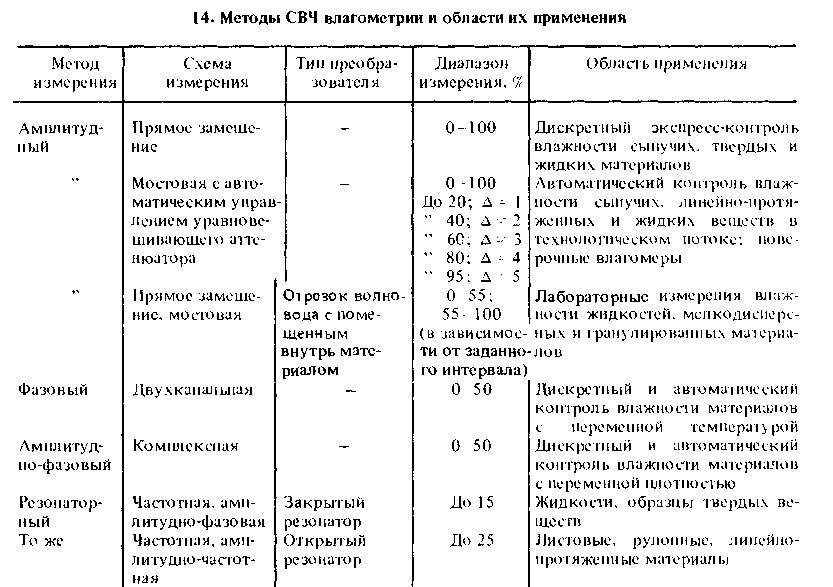

Лекция 18