- •Конспект лекций по дисциплине «Контрольно-диагностическое и испытательное оборудование»

- •1. Общие представления о технической диагностике автомобилей

- •2. Выбор диагностических параметров

- •3. Определение допустимого значения диагностического параметра

- •4. Постановка диагноза по комплексу диагностических параметров.

- •5. Условия эффективности применения диагностики в технической эксплуатации автомобилей.

- •2. Связь технической диагностики с надежностью и качеством

- •3. Оценка надежности автомобиля

- •3.1. Общие представления о сложных системах

- •3.2. Оценка безотказности сложных систем.

- •3.3. Резервирование как метод повышения надежности автомобиля.

- •3.4. Оценка параметрической безотказности и

- •4. Теоретические основы ремонтопригодности

- •2. Электрические величины

- •Технические средства диагностики.

- •2.2. Средства диагностирования двигателей

- •Практика диагностирования с использованием технических средств диагностики.

- •Диагностирование суд с использованием сканеров.

- •Считывание кодов ошибок.

- •Электросхема устройства

- •Отображение сигналов датчиков и управляющих сигналов в реальном масштабе времени (Data Stream)

- •Остановка/заморозка данных по датчику

- •Диагностирование суд с использованием мотор-тестеров.

- •Описание осциллограмм системы зажигания.

- •Участки воспламенения - d и e.

- •Промежуточный участок – f

- •Описание осциллограммы системы зажигания с механическим прерывателем.

- •Поиск неисправностей в системах зажигания.

- •Примеры неправильных форм осциллограмм.

- •Разрыв цепи первичной обмотки (Точка 4), обычно производит к резкому вертикальному повышению напряжения во вторичной обмотке. Обратите внимание на следующие три иллюстрации.

- •Часток горения.

- •0.8 Миллисекунды или меньше - слишком коротка;

- •Промежуточный участок.

- •Методы систематического анализа.

- •Предостережение

- •Формы осциллограмм di – систем зажигания.

- •Пример одного дефектного компонента, влияющего на два цилиндра.

- •Пример двух дефектных компонентов.

- •Практическое применение осцилоскопа. Кислородный датчик

- •Расходомер воздуха.

- •Датчик температуры охлаждающей жидкости (wts).

- •Справочная таблица толкования показаний газоанализатора

4. Теоретические основы ремонтопригодности

АВТОМОБИЛЯ

4.1. Стратегия совместной замены деталей при ремонте.

Проблема равнопрочного автомобиля.

Ремонтопригодность автомобиля зависит не только от быстросъемности агрегатов и деталей, числа используемых инструментов, ремонтной оснастки и других достаточно очевидных факторов, но и от стратегии замены деталей при ремонте.

Можно выделить три варианта организации замен деталей при ремонте автомобиля:

Замена только отказавшей детали (ресурс каждой детали в этом случае используется полностью, но возникает необходимость частых разборок, велики простои автомобиля в ремонте).

Плановая замена групп деталей (агрегатов) до момента наступления отказа (такой вариант часто используется в авиации, при этом обеспечивается высокая безотказность, но ресурс деталей существенно недоиспользуется).

Стратегия совместной замены группы деталей при отказе одной детали группы (имеет преимущества первого и второго варианта).

При ремонте автомобилей, в основном интуитивно, используется третий вариант организации замен деталей. Из опыта установлено, что при ремонте автомобилей ЗиЛ-130, в среднем, заменяют [12]:

2,24 детали – в коробке передач;

2,36 детали – в заднем мосту;

1,78 детали – в карданной передаче.

(Необходимость в ремонте, как правило, возникает при отказе одной детали)

Эффективность

совместной замены деталей при ремонте

можно оценить коэффициентом использования

ресурса детали

![]() и коэффициентом использования стоимости

группы деталей

и коэффициентом использования стоимости

группы деталей![]() .

Коэффициенты находят следующим образом:

.

Коэффициенты находят следующим образом:![]() ,

,

где

![]() - средний ресурс детали при ее работе

до отказа;

- средний ресурс детали при ее работе

до отказа;

![]() -

средний ресурс группы совместно

заменяемых деталей.

-

средний ресурс группы совместно

заменяемых деталей.

Математическое выражение средних ресурсов

![]() ,

,

![]() .

.

Очевидным условием

оптимальности стратегии совместной

замены деталей является наиболее полное

использование их ресурса, что достигается

при

![]() .

Определим в каких случаях будет

выполняться это условие на примере.

.

Определим в каких случаях будет

выполняться это условие на примере.

Решается вопрос

о плановой совместной замене поршней

компрессора и задних рессор автомобиля

ЗиЛ-130, поскольку их средние ресурсы

оказались одинаковыми. Известно, что

ресурс поршней распределен по нормальному

закону с коэффициентом вариации

![]() ,

а ресурс рессор по закону Вейбулла с

коэффициентом вариации

,

а ресурс рессор по закону Вейбулла с

коэффициентом вариации![]() .

Поскольку отказ автомобиля произойдет

при отказе хотя бы одной из четырех

рассматриваемых деталей, можно считать,

что эти детали образуют структурную

схему из четырех последовательно

включенных элементов.

.

Поскольку отказ автомобиля произойдет

при отказе хотя бы одной из четырех

рассматриваемых деталей, можно считать,

что эти детали образуют структурную

схему из четырех последовательно

включенных элементов.

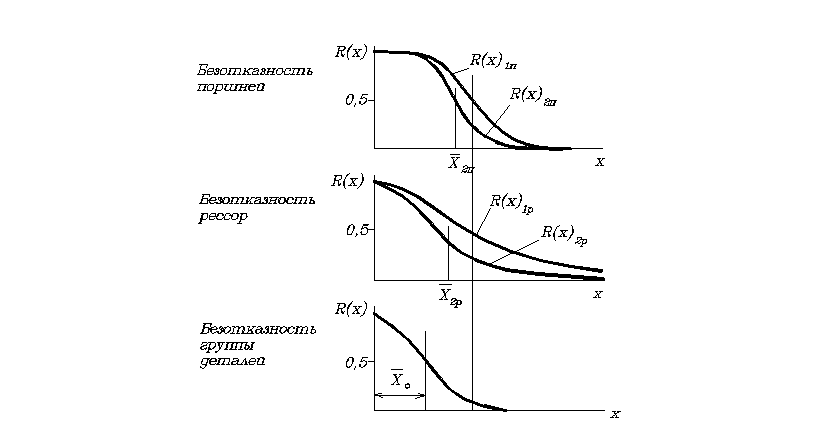

Рассмотрим кривые безотказности, представленные на рис. 24.

Рис.

24.

Рис.

24.

Безотказность

двух поршней

![]() ,

средний ресурс для двух поршней

,

средний ресурс для двух поршней![]() .

Безотказность двух рессор

.

Безотказность двух рессор![]() ,

средний ресурс двух рессор

,

средний ресурс двух рессор![]() .

Общая безотказность для группы совместно

заменяемых деталей

.

Общая безотказность для группы совместно

заменяемых деталей![]() ,

средний ресурс группы совместно

заменяемых деталей

,

средний ресурс группы совместно

заменяемых деталей![]() .

.

Из анализа кривых безотказностей видно, что чем больше рассеяние ресурса деталей, тем больше недоиспользуется ресурс совместно заменяемых деталей. Чем больше деталей входит в группу, тем меньше будет коэффициент использования их ресурса. При малых наработках поршни компрессора практически безотказны, а рессоры могут отказывать, а при больших наработках некоторые рессоры остаются работоспособными, но все поршни уже достигают предельного значения ресурса.

Таким образом, можно сформулировать следующие рекомендации для плановой совместной замены группы деталей при ремонте автомобиля (с позиции использования ресурса деталей):

Количество деталей, включаемых в группу для совместной замены, должно быть не очень большим.

Плановая совместная замена эффективнее для деталей, имеющих малую вариацию ресурса.

Все детали, включаемые в группу для совместной замены, должны иметь не только равные средние ресурсы, но и тождественные законы распределения вероятностей наработок до предельного состояния.

Детали,

объединяемые в группу для совместной

замены, могут иметь различную стоимость,

что учитывается в коэффициенте

использования стоимости

![]() ,

где

,

где![]() - стоимость детали, входящей в группу.

- стоимость детали, входящей в группу.

Если

ресурс деталей используется полностью

и

![]() ,

то и

,

то и![]() ;

если все детали имеют одинаковую

стоимость

;

если все детали имеют одинаковую

стоимость![]() ,

то

,

то![]() ,

а если еще все детали будут иметь

одинаковый коэффициент использования

ресурса, то

,

а если еще все детали будут иметь

одинаковый коэффициент использования

ресурса, то![]() .

.

Рассмотрим случай

совместной замены дух деталей с большой

разницей в стоимости, когда

![]() (например,

принимают решение в плановом порядке

заменять шестерню и шпонку). Коэффициент

использования стоимости

(например,

принимают решение в плановом порядке

заменять шестерню и шпонку). Коэффициент

использования стоимости![]() .

По этому выражению, при

.

По этому выражению, при![]() и

и![]() ,

,![]() .

Если взять

.

Если взять![]() и

и![]() ,

то

,

то![]() .

.

Отсюда следует,

что при стратегии плановой совместной

замены деталей при ремонте автомобиля,

ресурс дорогой детали должен быть

использован полностью, т. е. вероятность

отказа очень дешевой детали до выхода

из строя всех дорогих деталей должна

быть очень маленькой. Расположение

кривых безотказностей для этого случая

должно соответствовать рис. 25.

Отсюда следует,

что при стратегии плановой совместной

замены деталей при ремонте автомобиля,

ресурс дорогой детали должен быть

использован полностью, т. е. вероятность

отказа очень дешевой детали до выхода

из строя всех дорогих деталей должна

быть очень маленькой. Расположение

кривых безотказностей для этого случая

должно соответствовать рис. 25.

Рис. 5.

Из приведенного примера ясна проблема равнопрочного автомобиля, который состоит из большого числа деталей разной стоимости. Для равнопрочного автомобиля не достаточно условия равенства средних ресурсов, а необходимо также отсутствие рассеяния ресурса всех деталей, что практически невозможно.

При

не одинаковых, но сопоставимых стоимостях

деталей, вводимых в группу для совместной

замены, оптимальное соотношение средних

ресурсов можно найти путем определения

экстремального значения коэффициента

стоимости деталей. По результатам

расчетов строят специальные номограммы

[12]. Например, при

![]() и коэффициенте вариации

и коэффициенте вариации![]() наилучшее использование стоимостей

деталей достигается при

наилучшее использование стоимостей

деталей достигается при![]() ,

т.е. средний ресурс более дешевой детали

должен быть на 25% выше среднего ресурса

более дорогой детали.

,

т.е. средний ресурс более дешевой детали

должен быть на 25% выше среднего ресурса

более дорогой детали.

В заключении следует подчеркнуть, что рассматриваемые зависимости относятся к стратегии плановой совместной замены установленной заранее группы деталей, что оговаривается в технических условиях на ремонт автомобиля.

Проводя совместную замену деталей при ремонте автомобиля, обычно интуитивно учитывают не только стоимость заменяемых деталей, но и издержки, которые могут возникать при отказах деталей. Например, при ремонте заднего моста автомобилей ВАЗ совместной замена подлежит четыре детали: полуось, подшипник, запорное кольцо и крышка подшипника. Отказ каждой из этой группы деталей имеет различные последствия.

Износ или питтинг подшипника приводит к повышенному шуму. Ослабление натяга запорного кольца приводит к выдвиганию полуоси, когда шлицевая часть полуоси выходит из зацепления с шестерней, автомобиль останавливается. При этом возможно незначительное повреждение барабаном тормозных колодок. Разрушение крышки подшипника может привести к быстрому выдвиганию полуоси из балки моста, нарушению кинематики качения колеса и траектории движения автомобиля. Если водитель в такой ситуации будет тормозить, то возможна разгерметизация гидравлического привода тормозной системы. Усталостное разрушение полуоси, испытывающей циклические нагрузки, приведет к отрыву колеса, опрокидыванию автомобиля в кювет или выезд на встречную полосу с возможными тяжелыми последствиями.

Обозначая

среднюю величину издержек от отказа

детали

![]() и зная коэффициент использования ресурса

и зная коэффициент использования ресурса![]() ,

который, по сути, отражает как бы

вероятность отказа детали, можно найти

средние издержки при групповой замене

деталей

,

который, по сути, отражает как бы

вероятность отказа детали, можно найти

средние издержки при групповой замене

деталей![]() .

По аналогии с коэффициентом использования

стоимости деталей, введем в рассмотрение

коэффициент издержек при групповой

замене деталей

.

По аналогии с коэффициентом использования

стоимости деталей, введем в рассмотрение

коэффициент издержек при групповой

замене деталей![]() .

Здесь в знаменателе записаны суммарные

издержки, когда ресурс всех деталей

группы использовался бы полностью.

.

Здесь в знаменателе записаны суммарные

издержки, когда ресурс всех деталей

группы использовался бы полностью.

Оптимальной

будет такая стратегия замены деталей,

когда

![]() ,

что достигается при

,

что достигается при![]() .

Ранее было показано, что коэффициент

использования ресурса уменьшается при

увеличении числа совместно заменяемых

деталей. Это соответствует здравой

логике: если после первого отказа

заменять весь автомобиль в целом, то

число отказов и их последствий будет

меньше (естественно, здесь мы не учитываем

приработку, возможность проявления

скрытых дефектов изготовления, которые

обнаруживаются у новых автомобилей и

т. п.).

.

Ранее было показано, что коэффициент

использования ресурса уменьшается при

увеличении числа совместно заменяемых

деталей. Это соответствует здравой

логике: если после первого отказа

заменять весь автомобиль в целом, то

число отказов и их последствий будет

меньше (естественно, здесь мы не учитываем

приработку, возможность проявления

скрытых дефектов изготовления, которые

обнаруживаются у новых автомобилей и

т. п.).

Средние

затраты от недоиспользования стоимостей

совместно заменяемых деталей

![]() ,

общие затраты будут равны сумме

,

общие затраты будут равны сумме

![]() .

.

Естественным условием эффективности стратегии совместной замены деталей при ремонте автомобиля является снижение общих затрат от недоиспользования ресурса деталей и издержек, связанных с отказом деталей. Преобразуя выражение общих затрат, можно записать

![]() .

.

Несмотря на то, что издержки от отказа некоторых деталей могут быть меньше их стоимости, общие затраты не могут быть равны нулю. Докажем это от обратного, переписав выражение общих затрат следующим образом,

![]() .

Разделив все на

.

Разделив все на

![]() и заменяя

и заменяя![]() ,

получим

,

получим![]() .

Как было показано ранее,

.

Как было показано ранее,![]() ,

значит

,

значит![]() ,

что невозможно.

,

что невозможно.

Подставляя выражение коэффициента использования ресурса, получим

![]() .

.

На основании полученного выражения можно дать следующие рекомендации по формированию группы деталей для их совместной замены при ремонте автомобиля:

Дешевые детали, отказ которых приводит к большим издержкам (повреждение других деталей, необходимость выполнения трудоемких разборочно-сборочных работ, влияние на безопасность автомобиля и т. п.) должны иметь большой ресурс.

Дорогие детали, отказ которых не приводит к большим издержкам, должны иметь ресурс меньший, чем ресурс дешевых деталей.

Количество деталей, включаемых в группу совместной замены, не должно быть очень большим.

Соблюдение этих рекомендаций особенно важно для деталей, отказ которых носит внезапный, как бы непредсказуемый, характер (разрушение хрупких материалов, поломка из-за образования невидимых усталостных трещин и т. п.).

При продуманном конструировании и тщательной доводке конструкции автомобиля завод изготовитель может сам рекомендовать группы деталей для совместной замены при ремонте. Инженер по технической эксплуатации автомобилей должен внимательно относиться к таким рекомендациям. Например, в разработанной концерном Fiatконструкции полуоси ведущего моста первым, обычно, отказывает подшипник. Сползание запорного кольца при нарушениях технологии изготовления иногда наблюдается. Однако все это в эксплуатации автомобиля не приводит к большим издержкам. Отказы крышки подшипника и поломка полуоси, которые могут привести к серьезным последствиям, в практике нормальной эксплуатации автомобиля не встречаются. То есть, запасы долговечности полуоси существенно выше запасов долговечности подшипника. Замена при ремонте не группы деталей, а только одного подшипника (да еще многократная замена) может привести к очень серьезным последствиям.

Л10

Лекция

Методы измерений диагностических параметров

Для определения работоспособности изделия, поиска дефектов и прогнозирования состояния машин необходимо измерять диагностические параметры.

Измеряемые диагностические параметры выбирают из множества принципиально возможных параметров некоторого ограниченного количества для исследования информативности признаков, сформированных на этих параметрах. На основании информативности признаков определяют окончательный состав измеряемых физических параметров, которые используются в дальнейшем для диагноза неисправных состояний. Номенклатура диагностических параметров наиболее массовых изделий регламентируется ГОСТами.

Дефекты разделяют на допустимые и недопустимые в зависимости от их потенциальной опасности. К недопустимым дефектам относят те, которые подлежат обязательному обнаружению и незамедлительному устранению или исправлению.

Многообразие дефектов можно проиллюстрировать примером возможных нарушений сплошности металла, которые являются следствием несовершенства его структуры и возникают на разных стадиях технологического процесса. К дефектам тонкой структуры относятся дислокации - особые зоны искажений атомной решетки. Субмикроскопические трещины (размером в несколько микрон) образуются в процессе обработки детали и резко снижают ее прочность. Наиболее грубыми дефектами металла являются макроскопические.

Дефекты металла различают по размерам и расположению, а также по природе и происхождению. Они могут образоваться в процессе плавки и литья (раковины, поры, зоны рыхлоты, включения, ликвационные зоны, горячие трещины, неслитины и т. д.), обработки давлением (внутренние и поверхностные трещины, расслоения, пресс-утяжи-ны, рванины, закаты, плены, флокены и т. д.), термической и химико-термической обработки (зоны грубозернистой структуры, перегрева, пережога, термические трещины, несоответствие толщины закаленного, цементованного, азотированного и других слоев, несоответствие толщины слоя гальванического покрытия и т. д.), обработки резанием (шлифовочные трещины, прижоги), сварки, пайки, склеивания (непровар, трещины, непропай, непроклей), хранения и эксплуатации (коррозия, усталостные трещины, ползучесть и т. д.).

С усложнением современного оборудования, повышением требований к его надежности увеличивается число контролируемых структурных параметров, а следовательно, необходимых измерительных средств.

Основу логической процедуры диагноза составляет совокупность физических величин, с помощью которых при измерении определяются структурные параметры диагностирования объектов.

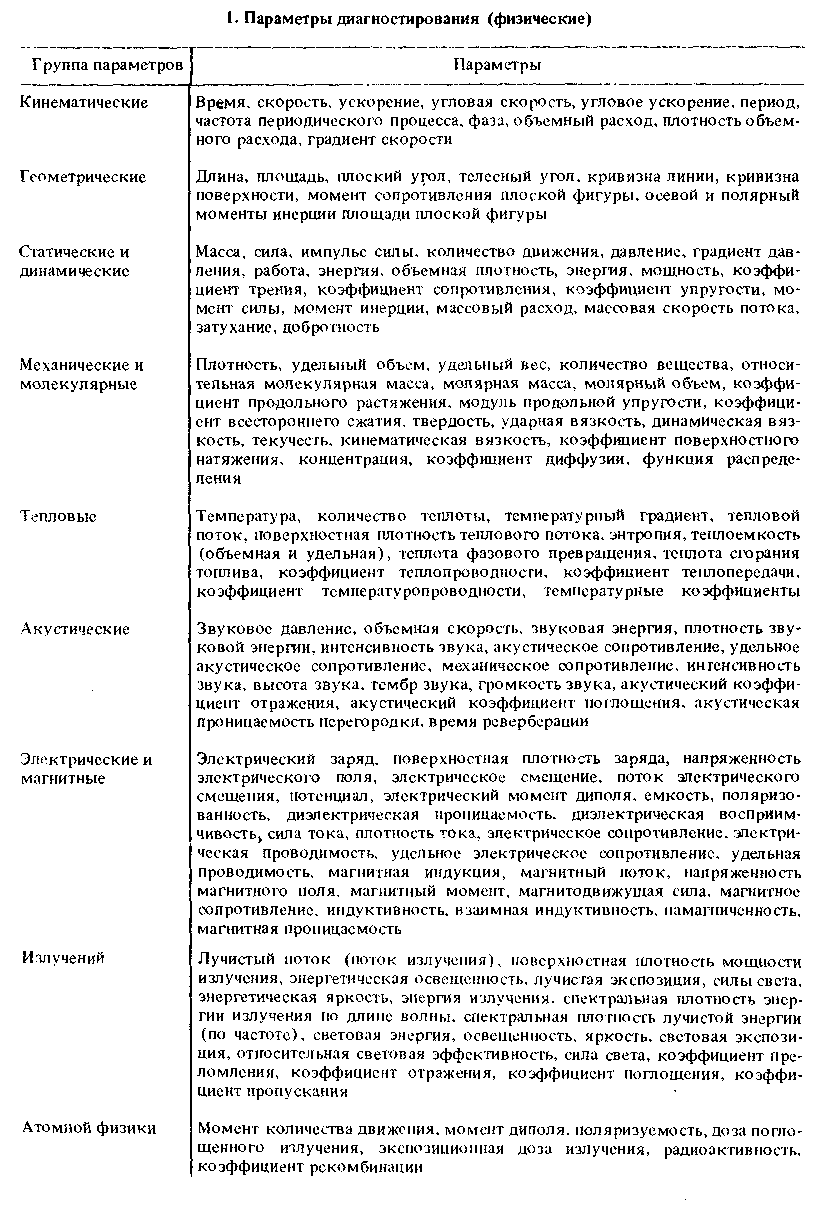

Физические параметры разделяют на следующие группы: кинематические, геометрические, статические, динамические, тепловые, акустические, электрические и магнитные, механические и молекулярные, излучений, атомной физики, универсальные физические постоянные (табл. 1).