Metodichka_k_laboratornym_po_materialovedeniyu

.pdf

в аустените, для заэвтектоидных сталей Аm – на линии SE и соответствует на-

чалу выпадения или концу растворения цементита в аустените.

Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву с при нагреве или r при ох-

лаждении. Например, Ar1 – критическая точка превращения аустенита в перлит,

Ac1 – критическая точка превращения перлита в аустенит.

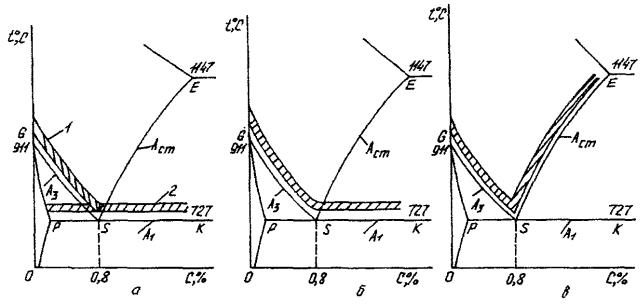

На рис. 5.1 приведены интервалы температур нагрева углеродистых ста-

лей при различных видах термической обработки.

а – отжиг полный (1) и неполный (2); б – закалка; в – нормализация Рисунок 5.1 – Температурные интервалы нагрева углеродистых сталей для различных видов термообработки

Можно записать температуры нагрева для различных видов термообра-

ботки: отжиг полный – нагрев на 30…50 0С выше Аc3 для доэвтектоидных и выше Ac1 для заэвтектоидных сталей; неполный отжиг для доэвтектоидных сталей производится при температуре нагрева на 30…50 0С выше Ac1 ; закалка – нагрев на 30…50 0С выше Аc3 для доэвтектоидных и выше Ac1 для заэвтектоид-

ных сталей; нормализация – нагрев на 30…50 0С выше Аc3 для доэвтектоидных и выше Acm для заэвтектоидных сталей. Отпуск производится с нагревом сталей ниже Ac1 .

70

3 СТРОЕНИЕ И СВОЙСТВА МАРТЕНСИТА, ПЛАСТИНЧАТЫХ И ЗЕРНИСТЫХ СТРУКТУР ПЕРЛИТА, СОРБИТА И ТРООСТИТА

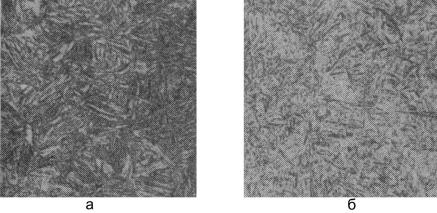

Мартенсит – пересыщенный твердый раствор внедрения углерода в Feα.

Мартенсит образуется без диффузионных процессов путем сдвига в кристалли-

ческой решетке, в результате чего углерод не успевает выделиться из Feγ и пол-

ностью остается в Feα. В зависимости от температуры начала охлаждения при закалке (размера зерен аустенита) различают крупноигольчатый (Мкр) и мелко-

игольчатый (Мм) мартенсит (рис. 5.2). Их твердость примерно одинакова, но Мкр имеет высокую хрупкость.

а – крупноигольчатый; б – мелкоигольчатый Рисунок 5.2 – Структура мартенсита

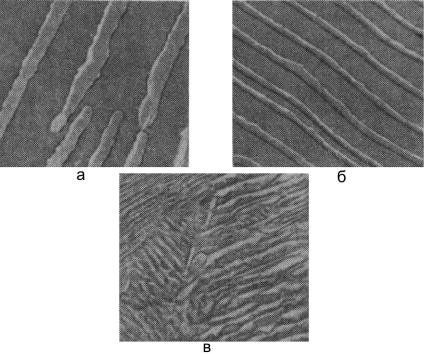

Перлит, сорбит и троостит являются продуктами распада аустенита,

протекающего с диффузионными процессами. Их различие обусловлено темпе-

ратурой, при которой аустенит распадается, т.е. степень переохлаждения аусте-

нита до начала его распада.

При малых степенях переохлаждения (распад аустенита при 700 0С) по-

лучается достаточно грубая смесь феррита и цементита, называемая перлитом

(рис. 5.3а). Перлит является самым мягким, имеет наилучшие комплекс свойств для обработки резанием и давлением.

При увеличение степени переохлаждения (распад при 650 0С) дисперс-

ность структур возрастает и твердость продуктов повышается. Такой более тонкого строения перлит получил название сорбита (рис. 5.3б). Сорбит более твердый и прочный, чем перлит, имеет достаточные механические для долго-

временной работы деталей.

71

При еще большей степени переохлаждения (распад при 600 0С) дисперс-

ность продуктов еще более возрастает. Такая структура называется трооститом

(рис. 5.3в). Он является самым твердым продуктом распада аустенита.

а – перлит; б – сорбит; в – троостит Рисунок 5.3 – Структура эвтектоидной стали в зависимости

от степени переохлаждения

Перлитные структуры могут быть двух типов: зернистые (цементит в них находится в форме зернышек) или пластичные (в форме пластинок). Однород-

ный аустенит всегда превращается в пластинчатые структуры, а неоднородный дает структуры зернистые. Следует отметить, что зернистые структуры наибо-

лее прочные по сравнению с пластичнатыми.

4 СТРУКТУРНЫЕ ПРЕВРАЩЕНИЯ В СТАЛЯХ 45 И У12 ПРИ ЗАКАЛКЕ И ОТПУСКЕ

При термической обработке сталей наблюдаются четыре основные пре-

вращения: перлита в аустенит; аустенита в перлит; аустенита в мартенсит; мар-

тенсита в перлит (ферритно-цементитную смесь).

При закалке и отпуске стали 45 (учитывая, что начальное состояние стали было равновесным) соответственно будут протекать следующие структурные превращения:

72

1) Ф + П → А0,45 – при нагреве стали 45 до температуры на 30…50 0С вы-

ше Ac 3 , т.е. 800…820 0С;

2)А0,45 → Мм – при закалке на мартенсит, т.е. охлаждение в воде;

3)Мм → Мм отп – при низком отпуске, т.е. при нагреве стали до температуры 200 0С, выдержки в течение 30 минут при этой температуре и охлаждении

на спокойном воздухе;

4)Мм → Трзерн – при среднем отпуске (температура нагрева 400 0С);

5)Мм → Сзерн – при высоком отпуске (температура нагрева 600 0С).

При закалке и отпуске стали У12 будут протекать следующие структур-

ные превращения:

1) П + ЦII → А0,8 + ЦII – при нагреве стали У12 на 30…50 0С выше Ac1 , т.е. 760…780 0С;

2)А0,8 + ЦII → Мм + ЦII – при закалке в воде;

3)Мм + ЦII → Мм отп + ЦII – при низком отпуске;

4)Мм + ЦII → Трзерн + ЦII – при среднем отпуске;

5)Мм + ЦII → Сзерн + ЦII – при высоком отпуске.

5 ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ Каждый студент выполняет индивидуальное задание по указанному пре-

подавателем варианту (табл. 5.1). Согласно варианту известны: наименование изделия (детали или инструмента), марка углеродистой конструкционной или инструментальной стали и ее микроструктура. Необходимо обосновать ответы на следующие вопросы задания:

1 Установить вид (виды) термической обработки, которому подвергалось изделие, с указанием возможного брака термообработки или ее незавершенно-

сти.

2 Обосновать оптимальную технологию термообработки изделия, если исходное состояние стали было нормализованным.

3 Методом условной записи показать структурные превращения в стали при оптимальной технологии термической обработки.

73

4 Установить приближенное значение твердости изделия после опти-

мальной технологии термообработки.

Таблица 5.1 – Варианты индивидуальных заданий к лабораторной работе «Исследование влияния термической обработки на микроструктуру и свойства углеродистых сталей»

Номер |

Наименование изделия |

Марка |

Микроструктура |

|

варианта |

|

материала |

|

|

1 |

Шатун двигателя |

Сталь 40 |

Мкр |

|

2 |

Плашка |

Сталь У10 |

Трпл + ЦII |

|

3 |

Коленчатый вал двигателя |

Сталь 45 |

Трзерн |

|

4 |

Метчик |

Сталь У11 |

Сзерн |

|

5 |

Пружина подвески |

Сталь 65 |

Мм + Ф |

|

6 |

Развертка |

Сталь У12 |

Трзерн + ЦII |

|

7 |

Полуось |

Сталь 35 |

Мм |

|

8 |

Рессорный лист |

Сталь 60 |

Мм + Аост |

|

9 |

Болт шатунный |

Сталь 40 |

Мм + Ф |

|

10 |

Сверло |

Сталь У9 |

Спл + ЦII |

|

11 |

Пружинная шайба |

Сталь 65Г |

Трпл + Ф |

|

12 |

Вал КПП |

Сталь 40 |

Мм отп |

|

13 |

Зубило |

Сталь У8 |

Мкр + Аост |

|

14 |

Распределительный вал |

Сталь 45 |

Трпл |

|

15 |

Кернер |

Сталь У7 |

Сзерн |

|

16 |

Ось ленивца |

Сталь 40 |

Трзерн |

|

17 |

Штамп вытяжной |

Сталь У10 |

Спл + ЦII |

|

18 |

Палец рессоры |

Сталь 45 |

Сзерн |

|

19 |

Калибр |

Сталь У11 |

Мкр + ЦII |

|

20 |

Поршневой палец |

Сталь 45 |

Мм отп |

|

21 |

Долото |

Сталь У7 |

Трпл + Ф |

|

22 |

Диск сцепления ведомый |

Сталь 50 |

Трпл |

|

23 |

Топор |

Сталь У7 |

Мм + Аост |

|

24 |

Вилка карданного вала |

Сталь 35 |

Мм + Ф |

|

25 |

Пила ручная |

Сталь У10А |

Тррл + ЦII |

|

26 |

Ступица ведомых дисков |

Сталь 45 |

Мм |

|

27 |

Молоток |

Сталь У7 |

Мкр + Аост |

|

28 |

Фланец ведущей шестерни |

Сталь 35 |

Сзерн |

|

29 |

Зенкер |

Сталь У12 |

Спл + ЦII |

|

30 |

Вилка переключения передач |

Сталь 20 |

Мкр |

|

Пример выполнения индивидуального задания

Вариант 0.

Деталь: вал.

Марка материала: сталь 40.

74

Микроструктура: Спл + Ф.

1 Судя по данной микроструктуре Спл + Ф деталь была подвергнута нор-

мализации, термообработка завершена.

2 Данная деталь при работе испытывает динамические нагрузки, следова-

тельно материал детали должен обладать повышенной прочностью с достаточ-

ной твердостью. Поэтому оптимальной термической обработкой вала является улучшение, т.е. закалка в воде + высокий отпуск.

3 |

Спл + Ф А0,4 |

Мм Сзерн. |

|

|

820...8400С |

охл. в воде |

отпуск 6000С |

4 |

Приблизительная твердость 33,0 HRC. |

|

|

6 СОДЕРЖАНИЕ ОТЧЕТА

1 Характеристика основных видов термической обработки стали (отжиг полный и неполный, нормализация, закалка, отпуск).

2 Выбор температур нагрева углеродистых сталей разного состава для ос-

новных видов термической обработки.

3 Строение и свойства мартенсита, пластинчатых и зернистых структур перлита, сорбита и троостита.

4 Структурные превращения в сталях 45 и У12 при закалке и отпуске.

5 Влияние разных видов термической обработки на структуру и свойства углеродистых сталей 45 и У12 (таблица экспериментальной части работы (при-

ложение 11) и анализ полученных результатов). 6 Индивидуальное задание.

75

ЛАБОРАТОРНАЯ РАБОТА №6 ЦЕМЕНТАЦИЯ СТАЛИ

ЦЕЛЬ РАБОТЫ 1 Изучить назначение и область применения цементации стали в машино-

строении.

2 Ознакомиться с технологией твердой цементации стали и термической обработкой деталей после цементации.

3 Изучить микроструктуру и свойства цементированного слоя деталей до

ипосле термической обработки.

1ОБОРУДОВАНИЕ, МАТЕРИАЛЫ, ИНСТРУМЕНТ, ИНФОРМАЦИОННЫЕ СТЕНДЫ

1.1 Лабораторная электрическая муфельная печь.

1.2 Приборы Роквелла – 2 прибора.

1.3 Цементационный тигель с крышкой – 1 комплект для одной подгруппы студентов.

1.4 Тележка с двумя закалочными ваннами: с водопроводной водой и с минеральным маслом.

1.5 Цилиндрические образцы для цементации из углеродистой стали 20

12…16 мм – 4 образца для одной подгруппы студентов.

1.6 Стандартный карбюризатор для твердой цементации.

1.7 Раствор огнеупорной глины в воде.

1.8 Образцы-свидетели цементации из стали 20 – 2 образца для одной подгруппы студентов.

1.9 Шлифовальная шкурка средней зернистости для зачистки цементованных образцов (формат листов 200 100 мм) – 2 листа для одной продгруппы студентов.

100 мм) – 2 листа для одной продгруппы студентов.

1.10 Ветошь белая из хлопчатобумажной ткани для подготовки прибора Роквелла и опытных образцов к испытаниям на твердость.

76

1.11 Совок для загрузки карбюризатора в тигель.

1.12 Захват для цементационного тигля.

1.13 Поддон из листовой стали для распаковки цементационного тигля.

1.14 Клещи плоские с круглыми губками.

1.15 Слесарный молоток.

1.16 Пассатижи.

1.17 Стенд «Диаграмма железо-углерод».

1.18 Стенд с цементованными деталями автомобилей и тракторов.

1.19 Стенд «Индикатор прибора Роквелла».

1.20 Стенд «Сравнение чисел твердости по Роквеллу и Бринеллю».

2 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ ЦЕМЕНТАЦИИ СТАЛИ В МАШИНОСТРОЕНИИ

Цементацией называется один из видов химико-термической обра-

ботки стальных деталей машин и оборудования, состоящий в насыщении поверхностного слоя углеродом путем его диффузии в атомарном состоя-

нии из внешней среды при высокой температуре.

Процесс цементации известен людям с давних пор. До середины XIX века сталь умели получать только методом сквозной цементации железа.

В машиностроении применяют два основных вида цементации: твердую и газовую. Целью цементации является получение твердой и износостойкой

поверхности, что достигается обогащением поверхностного слоя детали угле-

родом и последующей закалкой с низким отпуском. Так как для цементуемых деталей применяют низкоуглеродистые конструкционные стали

(0,12…0,23 % С), то сердцевина остается мягкой и вязкой после закалки науг-

лероженного слоя. Это обеспечивает сопротивление деталей ударным нагруз-

кам. Цементация и последующая термическая обработка одновременно повы-

шают и предел выносливости.

Цементацируют многочисленные детали машин и оборудования: зубча-

тые колеса коробок переменных передач, раздаточных коробок, главных пере-

77

дач ведущих мостов автомобилей, тракторов и других транспортных и техноло-

гических машин, коробок скоростей металлорежущих, деревообрабатывающих и других станков, поршневые пальцы двигателей внутреннего сгорания, кре-

стовины карданных передач, детали рулевого управления автомобильного типа

– червяк рулевого механизма, вал-сектор рулевой сошки, шкворни поворотных цапф, детали крупных подшипников качения и др.

К цементуемым относятся многие марки углеродистых и легированных конструкционных сталей: 10, 15, 20, 25, 15Х, 20Х, 15ХР, 20ХН, 20ХГР, 20ХНР, 18ХГТ, 30ХГТ, 12ХН3А, 12Х2Н4А, 18Х2Н4ВА и др.

Для цементации детали поступают после механической обработки с при-

пуском на шлифование 0,05…0,1 мм или после окончательной обработки (на-

пример, автомобильные шестерни). Во многих случаях цементации подвергает-

ся только часть детали; тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (0,02…0,05 мм), которую наносят электролитическим спо-

собом, или изолируют специальными обмазками, состоящими из смеси огне-

упорной глины, песка и асбеста, или окиси алюминия и талька, замешанных на жидком стекле.

3 МЕХАНИЗМ ОБРАЗОВАНИЯ ЦЕМЕНТОВАННОГО СЛОЯ И ЕГО СТРОЕНИЕ

Диффузия углерода в сталь возможна только в том случае, если углерод находится в атомарном состоянии, а низкоуглеродистая сталь содержит струк-

туру аустенит, способный растворять углерод в большом количестве в соответ-

ствии с линией ES диаграммы железо-углерод (см. рис. 2.2). Атомарный угле-

род образуется при диссоциации газов, содержащих углерод (CO, CH4 и др.).

Атомарный углерод адсорбируется поверхностью раскаленной стали и диф-

фундирует в глубь металла.

Цементацию проводят при температурах выше критических точек АС3

цементуемых углеродистых и легированных сталей (910…950 0С). При таких температурах сталь состоит только из аустенита, имеющего кристаллическую

78

структуру Fe . И в зависимости от температуры нагрева предел насыщения ау-

стенита углеродом (Cmax) изменяется, а также изменяется скорость диффузии углерода.

Цементованный слой имеет переменную концентрацию углерода по глу-

бине, убывающую от поверхности к сердцевине детали. После медленного ох-

лаждения в структуре цементованного слоя можно различить (от поверхности к сердцевине) три зоны: заэвтектоидную (С  0,8 %), состоящую из перлита и вторичного цементита, образующего сетку вокруг зерен перлита; эвтектоид-

0,8 %), состоящую из перлита и вторичного цементита, образующего сетку вокруг зерен перлита; эвтектоид-

ную (С  0,8 %), состоящую из зерен однородного пластинчатого перлита;

0,8 %), состоящую из зерен однородного пластинчатого перлита;

доэвтектоидную (С  0,8 %), состоящую из перлита и феррита. Количество феррита в этой зоне непрерывно возрастает по мере приближения к сердцевине.

0,8 %), состоящую из перлита и феррита. Количество феррита в этой зоне непрерывно возрастает по мере приближения к сердцевине.

За эффективную толщину цементованного слоя принимают сумму заэвтектоидной, эвтектоидной и половины переходной (доэвтектоидной)

зон или глубину распространения контрольной твердости свыше опреде-

ленного значения. В качестве контрольной твердости (после термической об-

работки) применяют величину твердости по Роквеллу (шкала С) – 50 единиц

(50,0 HRC), соответствующей половине доэвтектоидной зоны, где содержание углерода составляет до 0,45 %.

Эффективная толщина цементованного слоя для большинства деталей со-

ставляет от 0,5 до 1,8 мм. В отдельных случаях (детали крупных подшипников качения) необходимая толщина цементованного слоя достигает 3…4 мм.

Концентрация углерода в поверхностном слое деталей должна составлять

0,8…1,0 %. Для получения максимального сопротивления контактной устало-

сти количество углерода может быть повышено до 1,1…1,2 % (зубчатые коле-

са). Более высокое содержание углерода ведет к образованию значительного количества вторичного цементита в заэвтектоидной зоне, что вызывает повы-

шенную хрупкость цементованного слоя.

Получение высокой твердости и износостойкости поверхности детали при сохранении мягкой и вязкой сердцевины не решается одной цементацией.

Цементацией достигается лишь выгодное распределение углерода по сечению

79