Metodichka_k_laboratornym_po_materialovedeniyu

.pdf

будет |

мм. Следовательно, применять шарик D = 10 мм нельзя, так |

как |

. |

ГОСТ рекомендует в этом случае применить шарик D = 5 мм и назначить соответствующие значения K, F и  . Исходя из того, что K = 30 кгс/мм2 для ша-

. Исходя из того, что K = 30 кгс/мм2 для ша-

рика D = 5 мм, |

в |

два раза будет меньше, |

чем |

для D = 10 мм, т.е. |

мм. Так как |

|

, то применить шарик D = 5 мм нельзя. |

||

ГОСТ рекомендует |

применить шарик D = |

2,5 |

мм. В этом случая |

|

мм, что соответствует требованию |

|

. Следователь- |

||

но, для испытания по методу Бринелля данного образца необходимо назначить следующие стандартные условия: D = 2,5 мм; K = 30 кгс/мм2; F = 187,5 кгс;

= 10…15 с.

= 10…15 с.

3 Стандартное обозначение твердости материала образца с учетом приня-

тых условий испытания:

.

.

Примечание. В связи с погрешностями измерения твердость на 5 единиц оказалась меньше, чем для шарика D = 10 мм.

4 Пользуясь таблицей приложения 5, определим средний диаметр сфери-

ческого отпечатка для твердости 195 единиц по Бринеллю при испытании ша-

риком D = 2,5 мм: d = 1,08 мм.

5 Назначим стандартные условия испытания образца из сплава ВЧ50 по методу Роквелла: тип индентора – стальной шарик D = 1,588 мм; шкала твердо-

сти индикатора – B; диапазон измерений твердости по шкале B – 20…100 еди-

ниц; предварительное усилие F0 = 98,07 Н (10 кгс); основное усилие

F1 = 882,6 Н (90 кгс); общее усилие F = 980,7 Н (100 кгс).

6 Сплав ВЧ50 будет иметь 93,0 единицы твердости по шкале B согласно

таблице приложения 10. Стандартное обозначение твердости:

.

.

7 Глубина  внедрения индентора в металл при испытании по методу Ро-

внедрения индентора в металл при испытании по методу Ро-

квелла составит:

мм.

мм.

30

Индивидуальное задание №2

В табл. 1.3 указаны номера вариантов, которым соответствуют величины твердости по Бринеллю разных марок сталей при комнатной температуре. Об-

разцы сталей взяты после различных видов термической обработки. Данные ве-

личины твердости получены с минимальными погрешностями при испытании образцов на твердость по методу Бринелля (ГОСТ 9012-59, ИСО 6506-81, ИСО

410-82), так как испытания проводили стальным шариком или шариком из твердого сплава диаметром 10 мм.

Дайте стандартное обозначение твердости стали по Бринеллю с учетом условий испытания (размер чертежного шрифта для обозначения твердости –

5 мм).

Дайте стандартное обозначение твердости этой же стали по Бринеллю,

если провести ее испытание шариком диаметром 5 мм.

Пользуясь таблицами сравнения твердости металлов по Бринеллю и Рок-

веллу, определите величину твердости этой стали по Роквеллу (ГОСТ 9013-59,

ИСО 6508-86) и дайте ее стандартное обозначение.

Таблица 1.3 – Варианты индивидуального задания №2

Номер |

Твердость |

Номер |

Твердость |

Номер |

Твердость HB |

варианта |

HB или HBW |

варианта |

HB или HBW |

варианта |

или HBW |

1 |

120 |

11 |

180 |

21 |

542 |

2 |

564 |

12 |

545 |

22 |

144 |

3 |

125 |

13 |

220 |

23 |

560 |

4 |

550 |

14 |

260 |

24 |

138 |

5 |

132 |

15 |

280 |

25 |

555 |

6 |

544 |

16 |

295 |

26 |

134 |

7 |

141 |

17 |

350 |

27 |

565 |

8 |

540 |

18 |

370 |

28 |

128 |

9 |

150 |

19 |

400 |

29 |

570 |

10 |

536 |

20 |

410 |

30 |

124 |

Индивидуальное задание №3

В табл. 1.4 указаны номера вариантов, которым соответствуют величины твердости по Бринеллю разных металлов технической чистоты при комнатной температуре. Данные величины твердости заимствованы из справочной литера-

31

туры. Они получены с минимальными погрешностями при испытании металлов на твердость по методу Бринелля (ГОСТ 9012-59, ИСО 6505-81, ИСО 410-82),

так как испытания проводили стальным шариком диаметром 10 мм.

Дайте стандартное обозначение твердости металла по Бринеллю с учетом условий испытания (размер чертежного шрифта для обозначения твердости металла – 5 мм).

Таблица 1.4 – Варианты индивидуального задания №3

Номер |

Название |

Латин- |

Твер- |

Номер |

Название |

Латин- |

Твер- |

вари- |

металла |

ский |

дость |

вари- |

металла |

ский |

дость |

анта |

|

символ |

HB |

анта |

|

символ |

HB |

|

|

металла |

|

|

|

металла |

|

1 |

Магний |

Mg |

30,0 |

16 |

Ниобий |

Nb |

80,0 |

2 |

Алюминий |

Al |

20,0 |

17 |

Серебро |

Ag |

25,0 |

3 |

Титан |

Ti |

80,0 |

18 |

Кадмий |

Cd |

22,0 |

4 |

Хром |

Cr |

100 |

19 |

Олово |

Sn |

5,00 |

5 |

Железо |

Fe |

70,0 |

20 |

Цирконий |

Zr |

100 |

6 |

Кобальт |

Co |

50,0 |

21 |

Висмут |

Bi |

9,00 |

7 |

Никель |

Ni |

60,0 |

22 |

Цинк |

Zn |

35,0 |

8 |

Медь |

Cu |

35,0 |

23 |

Молибден |

Mo |

150 |

9 |

Сурьма |

Sb |

40,0 |

24 |

Вольфрам |

W |

300 |

10 |

Барий |

Ba |

5,00 |

25 |

Тантал |

Ta |

140 |

11 |

Платина |

Pt |

48,0 |

26 |

Золото |

Au |

19,0 |

12 |

Бериллий |

Be |

140 |

27 |

Свинец |

Pb |

4,00 |

13 |

Церий |

Ce |

28,0 |

28 |

Лантан |

La |

40,0 |

14 |

Ванадий |

V |

260 |

29 |

Теллур |

Te |

27,0 |

15 |

Кальций |

Ca |

35,0 |

30 |

Палладий |

Pd |

50,0 |

Примечание. Чтобы правильно ответить по вариантам индивидуальных заданий №2 и 3, следует воспользоваться примерами стандартных обозначений твердости, которые приведены в тексте к лабораторной работе №1.

32

ЛАБОРАТОРНАЯ РАБОТА №2

ИЗУЧЕНИЕ ДИАГРАММЫ СОСТОЯНИЯ СПЛАВОВ

ЖЕЛЕЗО-УГЛЕРОД

ЦЕЛЬ РАБОТЫ

1 Изучить характеристику компонентов, фаз и структурных составляю-

щих железоуглеродистых сплавов.

2 Изучить фазовые превращения железоуглеродистых сплавов с различ-

ным содержание углерода при охлаждении и нагревании.

3 Изучить характеристики и структуру сталей и чугунов при комнатных температурах, их механические свойства и примеры применения в машино-

строении.

4 Научиться строить кривые охлаждения и нагревания сталей и чугунов.

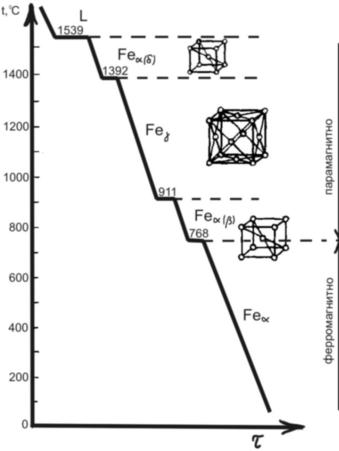

1 ХАРАКТЕРИСТИКА КОМПОНЕНТОВ, ОБРАЗУЮЩИХ СПЛАВЫ ЖЕЛЕЗО-УГЛЕРОД

Железо (Fe) – металл серебристо-белого цвета. Оно (как и любой другой металл) никогда не бывает абсолютно чистым, т.е. всегда содержит примеси. В

настоящее время можно получить железо, содержащее примеси около 0,01 %.

Техническое железо, применяемое в металлургии, содержит примерно

99,8…99,9 % железа и 0,1…0,2 % примесей, состоящих более чем из десятка элементов. При комнатным температурах техническое железо обладает твердо-

стью около 80 НВ, пределом прочности В = 250 МПа и относительным удли-

нением = 50 %. Температура плавления железа 1539 0С. При температуре

768 0С магнитные свойства железа меняются: из ферромагнитного оно стано-

вится парамагнитным. Критическая точка, при которой происходит магнитное превращение, называется точкой Кюри и обозначается А2.

При нагреве и охлаждении железо испытывает полиморфные (аллотропи-

ческие) превращения, т.е. при разных температурах оно существует в разных кристаллических формах (полиморфных модификациях). Ниже температуры

33

911 0С железо имеет объемноцентрированную кубическую (ОЦК) кристалличе-

скую решетку и обозначается Feα. При температуре 911 0С (критическая точка

А3) происходит перестройка кри- |

|||||

сталлической |

решетки |

ОЦК |

в |

||

гранецентрированную |

кубиче- |

||||

скую (ГЦК), т.е. Feα превращает- |

|||||

ся в Feγ. Эта модификация железа |

|||||

существует |

до |

температуры |

|||

1392 0С (критическая точка А4), |

|||||

при |

которой |

вновь |

происходит |

||

перестройка |

кристаллической |

||||

решетки из ГЦК в ОЦК. Моди- |

|||||

фикацию железа, существующую |

|||||

в |

интервале |

температур |

|||

1392…1539 0С |

обозначают |

Feδ |

|||

или Feα. Кривая охлаждения же- |

|||||

леза представлена на рис. 2.1.

Рисунок 2.1 – Кривая охлаждения железа

Углерод (С) – неметалл, в

свободном состоянии в природе встречается по крайней мере в четырех видах:

в виде угля, графита, алмаза и радиоактивного изотопа углерода С14 (период полураспада 5730 лет). Температура плавления углерода 3500 0С.

Углерод растворяется в железе, находящимся в твердом и жидком со-

стоянии, а также может образовывать с железом химическое соединение. В

сплавах с высоким содержанием углерода он может быть в виде графита.

2 ХАРАКТЕРИСТИКА ФАЗ И СТРУКТУРНЫХ СОСТАВЛЯЮЩИХ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

Железоуглеродистые сплавы состоят из различных фаз и структурных со-

ставляющих, к которым относятся: жидкий раствор, два твердых раствора

(феррит и аустенит), химическое соединение (цементит), углерод в свободном

34

состоянии (графит) и две механические смеси (перлит и ледебурит). Механиче-

ские смеси являются только структурными составляющими, а остальные – мо-

гут быть как фазами, так и структурными составляющими (кроме жидкого рас-

твора).

Жидкий раствор (L) – раствор углерода в расплавленном железе.

Феррит (Ф) – твердый раствор внедрения углерода в Feα. Различают низ-

котемпературный α-феррит и высокотемпературный δ-феррит. Максимальное содержание углерода в α-феррите составляет 0,02 % при температуре 727 0С,

при комнатной температуре в нем растворяется всего лишь 0,006 % С. Макси-

мум δ-феррит при температуре 1499 0С растворяет 0,1 % С. Механические свойства α-феррита близки к механическим свойства технического железа – он обладает невысокой твердостью (80…90 НВ) и прочностью, имеет высокую пластичность.

Аустенит (А) – твердый раствор внедрения углерода в Feγ. Предельная концентрация углерода в аустените составляет 2,14 % при температуре 1147 0С,

с понижением температуры растворимость углерода в Feγ уменьшается и при температуре 727 0C составляет 0,8 %. Аустенит за счет значительно большего содержания углерода, чем в феррите, имеет более высокую твердость

170…220 НВ и прочность, но за счет своей кристаллической решетки также имеет высокую пластичность.

Цементит (Ц) – химическое соединение железа с углеродом (Fe3C), со-

держащее 6,67 % С. Он является нестабильным, поэтому очень твердый

(700…800 НВ) и хрупкий. Бывает первичный (ЦI – образуется из жидкого рас-

твора), вторичный (ЦII – образуется из аустенита) и третичный (ЦIII – образует-

ся из феррита). Цементит является метастабильной фазой. В сплавах с высоким содержанием углерода в определенных условиях он распадается с образовани-

ем графита.

Графит (Г) – углерод, выделяющийся в железоуглеродистых сплавах в свободном состоянии. Он обладает низкой прочностью, химической стойко-

стью и высокой электропроводностью при высокой мягкости.

35

Перлит (П) – эвтектоидная механическая смесь (эвтектоид), состоящая из феррита и цементита вторичного, содержащая 0,8 % С. Обладает твердостью

180…220 НВ, пределом прочности 710…880 МПа и относительным удлинени-

ем около 16 %.

Ледебурит (Л) – эвтектическая механическая смесь (эвтектика), состоя-

щая при температурах от 1147 0С до 727 0С из аустенита и цементита, при тем-

пературах ниже 727 0С из перлита и цементита. В ледебурите содержится

4,3 % С. Он имеет высокую твердость (450 НВ) и хрупкость.

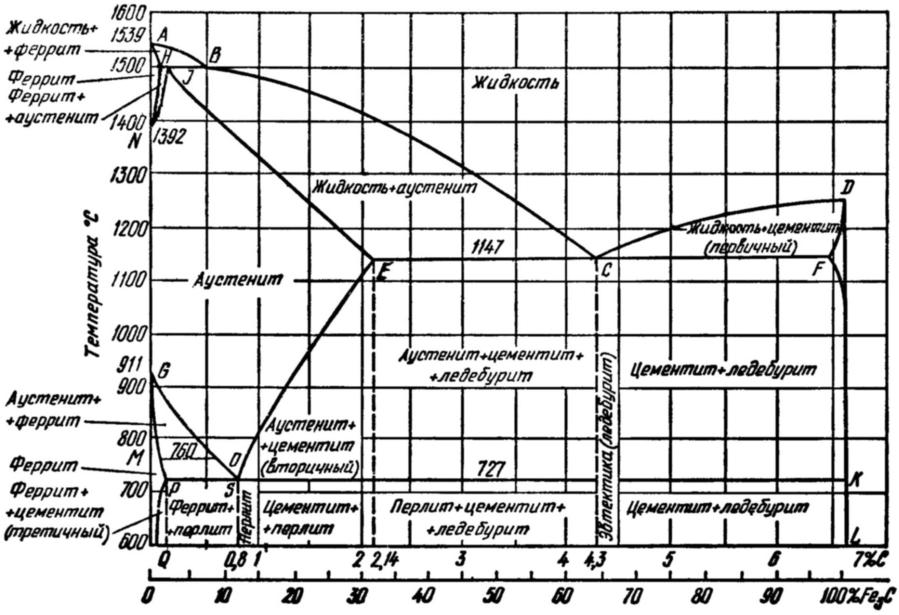

3 ДИАГРАММА СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД Так как в железоуглеродистых сплавах углерод может находиться в виде

химического соединения (цементит) и в элементарном виде (графит), поэтому диаграмма состояния сплавов железо-углерод может иметь два варианта: сис-

тема железо-цементит (метастабильная) и система железо-графит (стабильная).

Метастабильная диаграмма железо-углерод представлена на рис. 2.2.

Температура и концентрация углерода для все точек диаграммы представлены в табл. 2.1.

Таблица 2.1 – Точки диаграммы железо-цементит

Обозначение точки |

Температура, 0С |

Концентрация углерода, % |

А |

1539 |

0 |

В |

1499 |

0,5 |

Н |

1499 |

0,1 |

J |

1499 |

0,16 |

N |

1392 |

0 |

E |

1147 |

2,14 |

C |

1147 |

4,3 |

F |

1147 |

6,67 |

D |

1250 |

6,67 |

G |

911 |

0 |

P |

727 |

0,02 |

S |

727 |

0,8 |

K |

7272 |

6,67 |

Q |

~ 600 |

0,01 |

L |

~ 600 |

6,67 |

36

37

Рисунок 2.2 – Диаграмма железо-цементит

Линия ABCD – линия ликвидуса – показывает температуры начала пер-

вичной кристаллизации сплавов, т.е. при температурах выше линии ликвидуса любой сплав находится в жидком состоянии.

Линия AHJECFD – линия солидуса – показывает температуры окончания первичной кристаллизации сплавов, т.е. при температурах ниже линии солиду-

са любой сплав находится в твердом состоянии. Между линиями ликвидуса и солидуса происходит первичная кристаллизация сплавов.

Линия ECF называется линией эвтектического превращения, т.е. при температуре 1147 0С в сплавах, содержащих от 2,14 до 6,67 % С, происходит образование эвтектики (ледебурита).

Линия PSK называется линией эвтектоидного превращения (аустенит-

но-перлитного превращения), т.е. при температуре 727 0С во всех сплавах, со-

держащих от 0,02 до 6,67 % С, из аустенита образуется перлит (эвтектоид).

NJESG – область чистого аустенита. Линии, ограничивающие данную область, показывают сколько может раствориться углерода в аустените при данной температуре.

AHN и GPQ – области чистого феррита, а линии их ограничивающие также показывают концентрацию углерода в феррите при данных температу-

рах.

4 ХАРАКТЕРИСТИКА СПЛАВОВ ПО ПОЛОЖЕНИЮ НА ДИАГРАММЕ ЖЕЛЕЗО-УГЛЕРОД

Железоуглеродистые сплавы делятся на стали и чугуны. Стали содержат от 0,02 до 2,14 % С, а чугуны от 2,14 до 6,67 % С.

В свою очередь стали по положению на диаграмме железо-углерод быва-

ют доэвтектоидными (содержание углерода от 0,02 до 0,8 %), эвтектоидной

(содержание углерода 0,8 %) и заэвтектоидными (содержание углерода от 0,8

до 2,14 %). Чугуны по положению на диаграмме железо-углерод делятся на до-

эвтектические (от 2,14 до 4,3 % С), эвтектический (4,3 % С) и заэвтектиче-

ские (от 4,3 до 6,67 % С).

38

5 КРИВЫЕ ОХЛАЖДЕНИЯ И НАГРЕВАНИЯ УГЛЕРОДИСТЫХ СТАЛЕЙ И БЕЛЫХ ЧУГУНОВ

Рассмотрим процессы охлаждения различных сталей и белых чугунов на примере сплавов с содержанием углерода 0,5 %; 0,8 %; 1,2 %; 3,0 %; 4,3 % и

5,0 %. Кривые охлаждения сталей представлены на рис. 2.3, чугунов – на рис. 2.4.

Сплав I (0,5 % С) является типичным представителем доэвтектоидных сталей. Разница между этими сплавами заключается только в температурах критических точек. До точки 1 сплав находится в жидком состоянии, в точке 1 (линия ликвидус) начинается первичная кристаллизация сплава, которая про-

должается до точки 2 (линия солидус). При этом из жидкого раствора кристал-

лизуется аустенит (L0,5 → А0,5). Далее от точки 2 до точки 3 аустенит физически охлаждается, а в точке 3 в результате переохлаждения Fe кристаллическая ре-

шетка железа ГЦК начинает перестраиваться в ОЦК, в следствии чего концен-

трация углерода в аустените увеличивается. Данный процесс протекает до точки 4 (А0,5 → Ф+А'0,8). При температуре 727 0С (точка 4) происходит эвтектоидное превращение аустенита в перлит (А'0,8 → П(Ф+ЦII)). Ниже точки 4 идет фи-

зическое охлаждение сплава, состоящего из феррита и цементита.

Сплав II (0,8 % С) является эвтектоидной сталью. Первичная кристал-

лизация данного сплава протекает также, как у сплава I (L0,8 →А0,8). После кри-

сталлизации аустенит физически охлаждается до температуры 727 0С. Далее в точке 3 происходит перекристаллизация (А0,8 → П(Ф+ЦII)). Ниже температуры

727 0С сплав, состоящий из перлита, физически охлаждается.

Сплав III (1,2 % С) – типичный представитель заэвтектоидных сталей.

Процесс первичной кристаллизации происходит как у описанных ранее сплавов

(L1,2 → А1,2). От точки 2 до точки 3 аустенит физически охлаждается, а между точками 3 и 4, в связи с уменьшающейся растворимостью углерода в аустените

(2,14 % C в точке E и 0,8 % С в точке S), с понижением температуры происхо-

дит выделение углерода из аустенита с образованием цементита вторичного

(А1,2 → А'0,8 + ЦII). В точке 4 происходит образование перлита.

39