Metodichka_k_laboratornym_po_materialovedeniyu

.pdf

Примечание 4. Вместо индикатора часового типа прибор Роквелла может

иметь электронное цифровое отсчетное устройство.

Последовательность операций при проведении испытаний металлов

на твердость на приборе Роквелла заключается в следующем (см. рис. 1.3).

Исходя из предполагаемой твер- |

|

||

дости материала испытуемого образца, |

|

||

необходимо по табл. 1.1 выбрать шкалу |

|

||

твердости индикатора (рис. 1.4), тип |

|

||

сменного индентора и основное усилие |

|

||

на индентор, после чего провести под- |

|

||

готовку прибора к работе. При этом, |

|

||

наравне с установкой на шпинделе при- |

|

||

бора выбранного сменного индентора, |

|

||

необходимо установить на подвеску |

|

||

механизма нагружения сменные гири, |

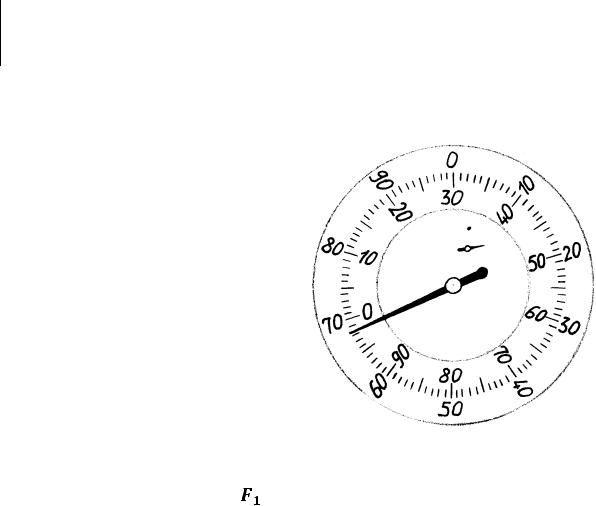

Рисунок 1.4 – Индикатор прибора |

||

Роквелла |

|||

|

|

||

обеспечивающие основное усилие |

на |

|

|

индентор, а также необходимо установить нуль черной шкалы циферблата ин-

дентора в верхнее положение симметрично окружности шкалы (см. ниже опи-

сание циферблата индентора).

Опорные поверхности рабочего столика или подставки должны быть очищены от посторонних веществ (пыли, окалины, смазки и др.), а перед про-

ведением испытаний их следует протирать ветошью из белой хлопчатобумаж-

ной ткани.

Образец должен быть установлен на столике или подставке устройства во избежание его смещения и прогиба во время измерения твердости. При этом должна быть обеспечена перпендикулярность приложения предварительного

и основного

и основного  усилий к поверхности образца. При измерении твердости прибор должен быть защищен от вибрации, толчков и ударов.

усилий к поверхности образца. При измерении твердости прибор должен быть защищен от вибрации, толчков и ударов.

20

С помощью тумблера следует включить электродвигатель механизма привода прибора. Вращая маховик механизма подъема рабочего столика по ча-

совой стрелке, плавно поднимают столик с испытуемым образцом.

При измерении твердости должны соблюдаться следующие условия

ГОСТа:

1 Плавное приведение индентора в контакт с рабочей поверхностью об-

разца.

2 Плавное приложение предварительного усилия  к образцу при подъ-

к образцу при подъ-

еме рабочего столика за счет сжатия тарированной пружины, установленной на шпинделе. С момента соприкосновения индентора с поверхностью образца бу-

дут вращаться обе стрелки индикатора.

Подъем столика продолжают до тех пор, пока маленькая стрелка не при-

мет вертикальное положение, указанные на циферблате красной точкой. Это означает, что индентор вдавился в образец под действием предварительного усилия

(10 кгс). Большая стрелка в этот момент должна остановиться против нуля черной шкалы. Если положение большой стрелки не совпадает точно с цифрой 0, то поворачивают шкалу циферблата до совмещения 0 черной шкалы со стрелкой. Это положение шкалы является исходным при измерении твердости как алмазным конусом, так и стальными шариками.

(10 кгс). Большая стрелка в этот момент должна остановиться против нуля черной шкалы. Если положение большой стрелки не совпадает точно с цифрой 0, то поворачивают шкалу циферблата до совмещения 0 черной шкалы со стрелкой. Это положение шкалы является исходным при измерении твердости как алмазным конусом, так и стальными шариками.

3 Нажимая клавишу механизма нагружения, должно быть обеспечено плавное приложение основного усилия  в течение 2…8 с. При этом большая стрелка индикатора, вращаясь против направления движения часовой стрелки,

в течение 2…8 с. При этом большая стрелка индикатора, вращаясь против направления движения часовой стрелки,

отсчитает на выбранной шкале циферблата глубину вдавливания  индентора под действием общего усилия

индентора под действием общего усилия

. Каждому делению глубины вдавли-

. Каждому делению глубины вдавли-

вания  будет соответствовать 0,002 мм.

будет соответствовать 0,002 мм.

4 Через 1…3 с после резкого замедления или остановки большой стрелки индикатора основное усилие  автоматически плавно снимается, а предвари-

автоматически плавно снимается, а предвари-

тельное усилие  остается. При этом большая стрелка будет вращаться в про-

остается. При этом большая стрелка будет вращаться в про-

тивоположную сторону, т.е. по направлению часовой стрелки, уменьшая глу-

бину вдавливания  до величины

до величины  . После остановки большая стрелка пока-

. После остановки большая стрелка пока-

21

жет на выбранной шкале твердости число делений, соответствующее величине твердости по Роквеллу. Этой твердости металла будет соответствовать изме-

ренная индикатором глубина внедрения индентора  .

.

Примечание 5. Для металлов, при измерении твердости которых резкого замедления или остановки большой стрелки индикатора не наблюдается,

время выдержки под общим усилием  должно составлять от 10 до 15 с.

должно составлять от 10 до 15 с.

Число твердости по Роквеллу определяется по шкале циферблата индика-

тора с округлением до целых единиц или до 0,5 единицы твердости, и оно

выражается числовым значением из трех значащих цифр.

Количество отпечатков на одном образце при измерении твердости по Роквеллу указывается в нормативно-технической документации. Для учебных целей следует рекомендовать три опыта. Расстояние между центрами двух со-

седних отпечатков должно быть не менее 2 мм. Расстояние от центра отпечатке до края образца должно быть не менее 1 мм.

После смены индентора, рабочего столика или подставки первые три из-

мерения не учитываются.

Чтобы понять сущность измерения твердости металлов по методу Рок-

велла, необходимо ознакомиться с устройством и принципом работы индикато-

ра часового типа (рис. 1.4), а также со схемами измерения твердости металлов алмазным конусом (рис. 1.5) и стальными шариками (рис. 1.6).

Окружность циферблата индикатора прибора Роквелла разбита на 100

равных делений, которые отмечены штрихами. Между штрихами точками от-

мечены половинки делений. По окружности циферблата нанесено две цифро-

вых разметки через 10 делений по направлению движения часовой стрелки:

– внешняя разметка нанесена черной краской, поэтому называется черной шкалой. Начало шкалы (0 делений) и конец шкалы (100 делений) совпадают.

Она является кольцевой шкалой или замкнутой. Эта шкала предназначена для измерений твердости металлов алмазным конусом при трех разных общих уси-

лиях  (см. табл. 1.1). Поэтому и числа твердости, полученные при этих изме-

(см. табл. 1.1). Поэтому и числа твердости, полученные при этих изме-

рениях, обозначают по трем шкалам твердости: A, C, D;

22

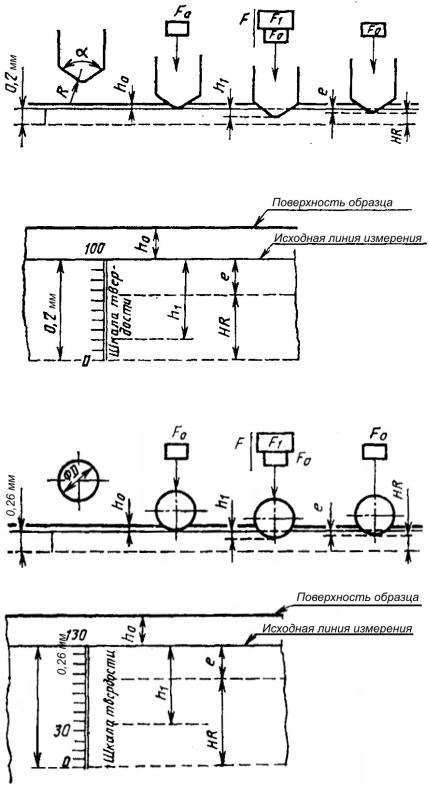

Рисунок 1.5 – Схема измерения твердости металлов по методу Роквелла (индентор – алмазный конус, шкалы твердости – A, C, D)

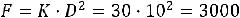

Рисунок 1.6 – Схема измерения твердости металлов по методу Роквелла (инденторы – стальные шарики: 1,588 мм – шкалы твердости B, F, G; 3,175 мм –

шкалы твердости E, H, K)

– внутренняя цифровая разметка нанесена красной краской, поэтому на-

зывается красной шкалой. Эта шкала начинается на 30 делений раньше, чем черная цифровая разметка: 0 красной шкалы совпадает с цифрой 70 черной

23

шкалы. Красная шкала имеет 130 делений и является разомкнутой. Конец этой шкалы (130 делений) совпадает с концом черной шкалы (100 делений). Красная шкала предназначена для измерений твердости металлов стальными шариками:

диаметром 1,588 мм (шкалы твердости B, F, G) и диаметром 3,175 мм (шкалы твердости E, H, K).

На рис. 1.5 и 1.6 показано, что при внедрении в поверхность испытуемого образца алмазного конуса либо стального шарика под действием предваритель-

ного усилия

(10 кгс) индентор погружается в металл на некоторую глубину

(10 кгс) индентор погружается в металл на некоторую глубину  , которую индикатор не измеряет, поэтому величина

, которую индикатор не измеряет, поэтому величина  нам неиз-

нам неиз-

вестна. Значение глубины  зависит от следующих условий испытаний: типа индентора, испытуемого металла и шероховатости его поверхности. Однако при любых условиях после предварительного нагружения инденторы испыты-

зависит от следующих условий испытаний: типа индентора, испытуемого металла и шероховатости его поверхности. Однако при любых условиях после предварительного нагружения инденторы испыты-

вают одну и ту же величину сопротивления металла, которая численно равна 98

Н (10 кгс).

Таким образом, предварительное нагружение инденторов при испытаниях металлов на твердость по методу Роквелла создает равные исходные условия

для дальнейшего нагружения образцов. Поэтому на рис. 1.5 и 1.6 на глубине  от поверхности образца показана исходная линия измерения. От этой вообра-

от поверхности образца показана исходная линия измерения. От этой вообра-

жаемой линии большая стрелка индикатора отсчитывает глубину вдавливания  индентора под действием общего усилия

индентора под действием общего усилия

. При этом большая стрелка, вращаясь против часовой стрелки, отнимает от 100 делений (рис. 1.5)

. При этом большая стрелка, вращаясь против часовой стрелки, отнимает от 100 делений (рис. 1.5)

или от 130 делений (рис. 1.6) глубину вдавливания  , выраженную в делениях шкалы).

, выраженную в делениях шкалы).

После замедления или остановки стрелки основное усилие  автомати-

автомати-

чески снимается. И большая стрелка, вращаясь по направлению часовой стрел-

ки, уменьшит глубину вдавливания до величины  и остановится. Теперь сле-

и остановится. Теперь сле-

дует по соответствующей шкале твердости прочесть число твердости по Рок-

веллу, которое будет показывать большая стрелка на циферблате индикатора, и

округлить его до целых единиц или до 0,5 единицы твердости.

24

Чем меньше будет величина  , тем больше окажется число твердости. С увеличением

, тем больше окажется число твердости. С увеличением  число твердости уменьшается.

число твердости уменьшается.

Результаты измерения твердости образцов металлов по методу Роквелла заносят в протокол №2 (см. приложение 9), содержание которого соответствует ГОСТу 9013-59. После трех измерений определяют среднее арифметическое значение твердости металла по соответствующей шкале твердости.

В приложении 10 приведены таблицы сравнения твердости металлов по Роквеллу и Бринеллю. Пользуясь этими таблицами, определяем  или

или  для каждого испытуемого образца металла и полученное значение заносим в протокол №2.

для каждого испытуемого образца металла и полученное значение заносим в протокол №2.

7 ОБОЗНАЧЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ ПО РОКВЕЛЛУ После гармонизации ГОСТ 9013-59 с международным стандартом ИСО

6508-86 обозначения твердости металлов по Роквеллу изменены, поэтому следует иметь ввиду, что прежние обозначения отменены и являются недействительными.

Твердость по Роквеллу обозначают символом  с указанием шкалы твердости, которому предшествует числовое значение твердости из трех

с указанием шкалы твердости, которому предшествует числовое значение твердости из трех

значащих цифр. С учетом округления показаний индикатора до целых единиц или до 0,5 единицы твердости трехзначное число твердости по Роквеллу должно заканчиваться на 0 или 5 после запятой.

Приведем примеры стандартных обозначений чисел твердости по Роквеллу, полученных при разных условиях испытаний образцов или изделий.

Пример 1. Проведено измерение твердости по Роквеллу пластинки из однокарбидного твердого сплава ВК8, состоящего из 92 % от массы сплава карбида вольфрама (WC) и 8 % кобальта (Co). Измерения проводились по шкале твердости A алмазным конусом. Предварительное усилие на алмаз

(10 кгс), основное усилие

(10 кгс), основное усилие

(50 кгс), общее усилие

(50 кгс), общее усилие

(60 кгс). Среднее арифметическое значение величины твердости составило 87,5 единицы по шкале A. Стандартное обозначение числа твердости: 87,5 HRA.

25

Пример 2. Проведено измерение твердости по Роквеллу сверла из быстрорежущей стали Р18 после термической обработки. Измерения проводились по шкале C алмазным конусом. Предварительное усилие на алмаз

(10 кгс), основное усилие

(10 кгс), основное усилие

(140 кгс), общее усилие

(140 кгс), общее усилие

(150 кгс). Среднее арифметическое значение величины твердости составило 63,0 единиц по шкале C. Стандартное обозначение числа твердости: 63,0 HRC.

Пример 3. Проведено измерение твердости по Роквеллу слитка из бронзы БрА10Ж4Н4Л после его отжига. Измерения проводились по шкале B стальным шариком 1,588 мм. Предварительное усилие на алмаз

(10 кгс), основное усилие

(10 кгс), основное усилие

(90 кгс), общее усилие

(90 кгс), общее усилие

(100 кгс). Среднее арифметическое значение величины твердости составило 93,5 единицы по шкале B. Стандартное обозначение числа твердости: 93,5 HRB.

(100 кгс). Среднее арифметическое значение величины твердости составило 93,5 единицы по шкале B. Стандартное обозначение числа твердости: 93,5 HRB.

8 СОДЕРЖАНИЕ ПИСЬМЕННОГО ОТЧЕТА О ЛАБОРАТОРНОЙ РАБОТЕ

1 Определение твердости металлов.

2 Основные условия измерения твердости металлов по методу Бринелля. 3 Примеры стандартных обозначений твердости металлов по Бринеллю. 4 Протокол №1 измерения твердости металлов по методу Бринелля.

5 Основные условия измерения твердости металлов по методу Роквелла. 6 Примеры стандартных обозначений твердости металлов по Роквеллу.

7 Протокол №2 измерения твердости металлов по методу Роквелла.

8 Индивидуальное задание.

9 ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ К ПИСЬМЕННОМУ ОТЧЕТУ О ЛАБОРАТОРНОЙ РАБОТЕ

Нами разработано три разных по сложности выполнения индивидуальных задания студентам, каждое из которых содержит 30 вариантов. С учетом успеваемости студентов рекомендуем к выполнению:

–задание №1 – студентам-отличникам;

–задание №2 – студентам-хорошистам;

26

– задание №3 – студентам, успевающим удовлетворительно.

Каждый студент дневной или заочной форм обучения вправе выбрать самостоятельно любое из трех индивидуальных заданий. Номер варианта определяет студенту преподаватель.

Правильное выполнение в полном объеме задания №1 оценивается отличной оценкой, задания №2 – хорошей оценкой, задания №3 – удовлетворительной оценкой.

Индивидуальное задание №1

Образец для испытания на твердость изготовлен из материала, соответствующего определенной детали автомобиля. Материал взят в отожженном (равновесном) состоянии. Варианты образцов для испытания на твердость приведены в табл. 1.2. Необходимо получить и обосновать ответы на следующие вопросы задания:

1 Пользуясь учебной или справочной литературой, определите величину твердости по Бринеллю материала образца, т.е. НВ.

2 Назначите стандартные условия испытания образца на твердость по методу Бринелля, т.е. определите: диаметр шарика D, мм; коэффициент подобия испытаний K, кгс/мм2; величину усилия F, Н (кгс);продолжительной выдержки шарика под действием усилия,  , с.

, с.

3 Приведите стандартное обозначение твердости по Бринеллю материала образца с учетом назначенных условий испытания.

4 Определите средний диаметр сферического отпечатка, который получится при испытании образца на твердость по методу Бринелля.

5 Назначьте стандартные условия испытания образца на твердость по методу Роквелла, т.е. определите: тип индентора; шкалу твердости индикатора; диапазон измерений твердости по шкале, единиц; предварительное усилие F0, Н (кгс); основное усилие F1, Н (кгс); общее усилие F, Н (кгс).

27

6 Установите величину твердости по Роквеллу материала образца с уче-

том назначенных условий испытания и приведите стандартное обозначение твердости.

7 Определите глубину e внедрения индентора в металл при испытании образца по методу Роквелла.

Таблица 1.2 – Варианты индивидуального задания №1

Номер |

Марка |

Наименование |

Марка |

Толщина S |

|

вари- |

автомобиля |

детали автомобиля |

материала |

образца для |

|

анта |

|

|

|

испытания |

|

|

|

|

|

на твер- |

|

|

|

|

|

дость, мм |

|

1 |

ЗИЛ-130 |

Коленчатый вал ДВС |

Сталь 45 |

3,0 |

|

2 |

КамАЗ-5320 |

Блок цилиндров ДВС |

Сплав СЧ 20 |

5,0 |

|

3 |

ГАЗ-53А |

Головка блока |

Сплав АЛ4 |

2,5 |

|

цилиндров ДВС |

|||||

|

|

|

|

||

4 |

КамАЗ-5320 |

Венец маховика ДВС |

Сталь 25 |

1,8 |

|

5 |

КамАЗ-5320 |

Шатун ДВС |

Сталь 40ХН2МА |

2,8 |

|

6 |

ЗИЛ-130 |

Шатун ДВС |

Сталь 40Р |

3,4 |

|

7 |

МАЗ-5549 |

Шатун ДВС |

Сталь 40Х |

5,5 |

|

8 |

КамАЗ-5320 |

Кронштейн рессор |

Сплав КЧ 35-10 |

2,0 |

|

9 |

ЗИЛ-130 |

Валы КПП |

Сталь 25ХГМ |

2,2 |

|

10 |

МАЗ-5549 |

Картер рулевого |

Сплав КЧ 37-12 |

2,4 |

|

|

|

механизма |

|

|

|

11 |

ГАЗ-53А |

Поршень ДВС |

Сплав АЛ1 |

2,6 |

|

12 |

ЗИЛ-130 |

Поршень ДВС |

Сплав АЛ30 |

2,8 |

|

13 |

КамАЗ-5320 |

Валы КПП |

Сталь |

3,0 |

|

|

|

|

15ХГН2ТА |

|

|

14 |

ЗИЛ-130 |

Коническая шестерня |

Сталь 30ХГТ |

4,4 |

|

|

|

главной передачи |

|

|

|

15 |

МАЗ-509А |

Барабан тормозной |

Сплав СЧ 25 |

4,5 |

|

16 |

ЗИЛ-131 |

Шестерня КПП |

Сталь 25ХГТ |

4,6 |

|

17 |

КрАЗ-255Л |

Крестовина |

Сталь 15ХГНТА |

4,8 |

|

|

|

дифференциала |

|

|

|

18 |

КрАЗ-255Л |

Ступица переднего |

Сталь 35Л |

5,0 |

|

|

|

колеса |

|

|

|

19 |

КамАЗ-5320 |

Крестовина |

Сталь 20ХГНТР |

3,6 |

|

|

|

карданного вала |

|

|

|

20 |

КрАЗ-255Л |

Лонжерон рамы |

Сталь 15ХСНД |

3,2 |

|

21 |

ГАЗ-53А |

Полуось заднего |

Сталь 38ХГС |

3,0 |

|

|

|

моста |

|

|

28

Окончание табл. 1.2

22 |

МАЗ-509А |

Кулак разжимной |

Сталь 40 |

2,0 |

|

|

заднего тормоза |

|

|

23 |

ЗИЛ-131 |

Лист рессорный |

Сталь 60СГ |

2,4 |

24 |

ВАЗ-2107 |

Ступица переднего |

Сплав ВЧ 50 |

2,6 |

|

|

колеса |

|

|

25 |

ГАЗ-24-02 |

Тормозные колодки |

Сталь 08кп |

2,8 |

26 |

ГАЗ-24-02 |

Пружина передней |

Сталь 60С2А |

3,0 |

|

|

подвески |

|

|

27 |

ГАЗ-53А |

Лонжерон рамы |

Сталь 25 |

3,2 |

28 |

ЗИЛ-130 |

Передний бампер |

Сталь 20 |

3,4 |

29 |

КамАЗ-5320 |

Клапан выпускной |

Сталь 40Х10С2М |

3,6 |

|

|

ДВС |

|

|

30 |

КрАЗ-255Л |

Поршень ДВС |

Сплав АК21 |

3,8 |

Пример выполнения индивидуального задания №1

Вариант 0.

Исходные данные:

Марка автомобиля – ВАЗ-2105.

Наименование детали автомобиля: коленчатый вал ДВС.

Марка материала детали – сплав ВЧ50.

Толщина S образца для испытания на твердость – 1,8 мм.

Последовательность выполнения задания:

1 Пользуясь списком рекомендуемой литературы, находим [4, с. 151] ве-

личину твердости по Бринеллю высокопрочного чугуна марки ВЧ50 – 200 HB.

Следует отметить, что указанное значение твердости определено с минималь-

ной погрешностью, так как испытания проводились шариком D = 10 мм.

2 Назначим стандартные условия испытания по методу Бринелля, кото-

рые позволяют применить шарик D = 10 мм. |

|

|

Из таблицы приложения 1 |

принимаем |

K = 30 кгс/мм2. Тогда |

кгс. |

Из таблицы |

приложения 3 принимаем |

= 10…15 с. По таблице приложения 5 находим среднее значение диаметра от-

= 10…15 с. По таблице приложения 5 находим среднее значение диаметра от-

печатка d = 4,26 мм, которое соответствует принятым условиям испытания.

Пользуясь таблицей приложения 4, устанавливаем, что минимальная толщина образца для испытания по методу Бринелля для принятых условий испытания

29