- •Методы ротационного холодного объемного деформирования .

- •Методы изготовления наружних резьб пластическим деформированием .

- •1. Накатывание инструментом ролик-сегмент .

- •2. Накатывание резьбы затылованными роликами осуществляется по двум схемам : один ролик затылованный а другой обычный или оба ролика в комплекте затылованные .

- •Методы образования внутренних резьб пластическим деформированием .

- •Гидравлическая штамповка трубчатых заготовок .

- •Деформирование и сборка деталей импульсным магнитным полем .

- •Штамповка с помощью электрогидроимпульсной установки.

- •Гидромеханическая вытяжка.

- •Изготовление неразъемных соединений деталей холодной объемной штамповкой .

- •Гидродорнование.

- •Метод изготовления вырубных штампов в условиях гибкого производственного процесса.

- •1.3. Схема износа режущей кромки вырубной матрицы.

- •Гидравлическая штамповка трубчатых заготовок .

- •Деформирование и сборка деталей импульсным магнитным полем .

- •Штамповка с помощью электрогидроимпульсной установки.

- •Гидромеханическая вытяжка.

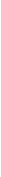

Гидромеханическая вытяжка.

Заключается в получении полых деталей из плоских заготовок жестким пуансоном в жидкостную матрицу .

Гидромеханическую вытяжку реализуют по двум основным схемам :

-

с вытеснением жидкости из жесткого контейнера через регулируемый клапан ;

-

гидромеханическая вытяжка с вытеснением жидкости через вытяжной зазор .

По первой схеме поверхность заготовки и поверхность контейнера разделены жидкостью , а деформируемые участки заготовки прижаты к поверхности пуансона давлением жидкости . Разделение поверхностей способствует снижению растягивающих напряжений в штампуемой заготовке и повышению качества наружной поверхности , а поджатие деформируемых участков заготовки к пуансону приводит к блокированию деформаций растяжения на этих участках . И то , и другое в итоге способствует интефикации вытяжки и сокращению числа вытяжных операций . К недостатку можно отнести необходимость уплотнения стыка заготовки и поверхности штампа .

Вторая схема более предпочтительна , так как в ней нет контакта заготовки с поверхностью штампа , что способствует снижению растягивающих напряжений в штампуемых заготовках . Одновременно отпадает необходимость уплотнения стыка между заготовкой и поверхностью матрицы и применения устройств для регулирования давления рабочей жидкости .

Преимущества данного способа :

-.наличие полезных сил трения между заготовкой и пуансоном , вследствии прижатия заготовки к пуансону ;

-отсутствие существенных сил трения между заготовкой и матрицей ;

-возможность получения деталей с равномерной толщиной стенки ;

-

возможность получения сложных деталей за один переход ;

-

возможность деформирования малопластичных высокопрочных материалов .

Усилие вытяжки можно оценить как :

Р = 2π(Rп+t/2)(1+(Rп+t/2)/2rм)rσр;

где Rп- радиус поперечного сечения пуансона ;

rм – радиус вытяжной кромки матрицы ;

r – текущий радиус фланца ;

t – средняя толщина цилиндрической части заготовки ;

σр – предел текучести материала заготовки .

Усилие прижима выбирается из условия обеспечения жидкостного трения на всех участках заготовки .

Оценка потребного давления жидкости :

р = 2σр t/[μDn(1+n)] ,

где п= показатель упрочнения материала ;

μ – коэффициент трения ;

Dn – диаметр поперечного сечения пуансона .

Обычно р= 6…30 Мпа - для цветных сплавов ;

20…70 Мпа – для сталей ;

30…100 Мпа – для нержавеющей стали .

Изготовление неразъемных соединений деталей холодной объемной штамповкой .

С

пособ

получения стыковых сварных соединений

поперечным выдавливанием :

пособ

получения стыковых сварных соединений

поперечным выдавливанием :

2

3 1

4

1,2- соединяемые детали ; 3 – пуансон ; 4 – контейнер .

Образование стыковых соединений осадкой :

1 2

Для реализации этого способа создана гамма машин усилием от 6 до 1200 кН , на которых можно производить соединения прутков диаметром от 0,8 до 35 мм из меди и до 43 мм из алюминия . Основными деформационными технологическими параметрами при стыковой холодной сварке , определяющим прочностные свойства получаемых изделий , является отношение высоты деформируемой части прутка к его диаметру (1,0…1,4 ).

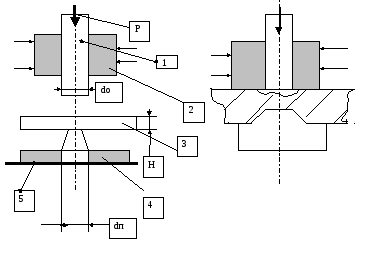

Схема образования тавровых соединений прутка с пластинкой :

1 – пруток ; 2- зажимные губки ; 3 – пластины ; 4 - пуансон ; 5 – опора .

Наиболее высокий уровень технологических свойств обеспечивается при соединении изделий из цветных сплавов обеспечивается при :

hо/ dо = 1,0…1,6 ; ε = 0,7…0,8 .

Наибольшее технологическое усилие Р при изготовлении тавровых соединений прутка с пластиной возникает на последней стадии процесса :

Р= σs[13,1do(doh2o)0,33 + 0,15dп3 / (Н -hп )] ,

где σs – напряжение текучести металла соединяемых деталей с учетом упрочнения .

Способ соединения металла со стеклопластиком .

-

стержень ; 2- наконечник ; 3 – матрица .

По этому способу соединения получают в результате пластического деформирования металлического наконечника со вставленным в него стержнем через матрицу усилием , направленным вдоль продольной оси наконечника и упруго деформированного стержня . Величина деформации наконечника из низкоуглеродистой стали при отношении толщины стенки наконечника к диаметру стержня от 0,2 до 0,6 не превышает 15…20%.Способ обеспечивает равномерный натяг по периметру поперечного сечения соединяемых деталей .Получаемые таким методом изделия используются в качестве полимерных изоляторов линий высоковольтных передач .

Рекомендуемое значение угла наклона конусной части матрицы α = 7…12 град.

Для обеспечения стабильности прочностных свойств получаемых соединений рекомендуются следующие значения точности выполнения размеров соединения : для диаметра стержня do – h11 ; для диаметра отверстия наконечника do- H12 ;

для наружного диаметра наконечника D-h10 .

Данные процессы реализуются на специальных технологических машинах с гидравлическим приводом или универсальных прессах , снабженных специальными приставками .