Производственный процесс и его структура .

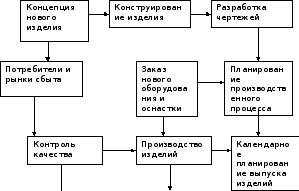

Производственным процессом называют всю совокупность основных технологических и сопутствующих процессов ,осуществляемых с целью превращения материалов и полуфабрикатов в готовые изделия .

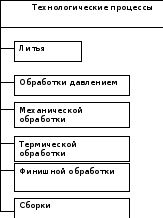

В производственном процессе наиболее важное место занимают технологические процессы , непосредственно связанные с изменением формы ,размеров и состояния материалов и полуфабрикатов и достижением заданных параметров деталей и изделий .

Технологический процесс- часть производственного процесса , содержащая действия по изменению и последующему определению состояния предмета производства.

Технологические процессы строят по отдельным методам их выполнения или по объектам изготовления.

Технологическая операция- это законченная часть технологического процесса , выполняемая на данном рабочем месте .

Она является основной единицей производственного планирования и учета. На основе операций определяется трудоемкость обработки деталей ,потребное количество рабочих , оборудования , приспособлений и инструмента . По операциям ведут планирование производства , учет производительности и контроль технологического процесса в цехе.

Различают три основные типа производства :

Основными факторами ,определяющими тип организации производства являются номенклатура изделий , программа выпуска и трудоемкость изготовления изделий .

|

Признаки |

Характеристика признаков для серийного производства | ||

|

Массового |

Серийного |

Единичного | |

|

Характер продукции |

Однородные изделия стандартного типа |

Машины и др.изделия установившегося типа |

Машины изготавливаемые по индивидуальным заказам |

|

Номенклатура изделий |

Ограниченная , узкая |

Значительная |

Большая , разнообразная |

|

Программа выпуска каждого изделия |

Очень большая |

большая |

Один или несколько экземпляров |

|

Категория оборудования |

Автоматические линии , специальные станки |

Специальные и общего назначения станки |

Универсальные станки |

|

Приспособления и инструмент |

Специализированные . механизированные и автоматизированные |

Специальные и универсальные |

Универсально-сборные |

|

Расстановка оборудования на производстве |

По операциям технологического процесса |

В соответствии с последовательностью этапов обработки деталей |

По типам станков |

|

Специализация рабочих мест |

На каждом рабочем месте выполняется одна постоянно повторяющаяся операция |

На рабочем месте выполняются несколько регулярно повторяющихся операций |

На рабочем месте выполняются разнообразные не повторяющиеся операции |

По ГОСТ предусматривается характеризовать тип производства коэффициентом закрепления операций :

Кз.о. = О/Р , где О- число различных операций за месяц ;Р – число рабочих мест ,на которых выполняются различные операции.

При 1= Кз.о.< 10 – массовое производство ;

10< Кз.о < 20 – среднесерийное производство ;

20< Кз.о. < 40 – мелкосерийное производство ;

если Кз.о. не регламентируется .то имеем единичное производство.

В серийном производстве заготовки перемещаются по рабочим местам партиями .

Партией называют количество деталей одного наименования , запускаемых в обработку одновременно . станок ,закончивший обработку партии заготовок , переналаживается на другую операцию .

Размер партии существенно влияет на эффективность производства : уменьшение размеров партий и увеличение их числа способствует сокращению незавершенного производства ,но ведет к увеличению потерь на переналадку станков .

Структура потребляемой металлопродукции в машиностроении

|

Наименование заготовок

|

Потребление %

|

|

Сортовые профили проката

|

11

|

|

Фасонные профили проката |

7,5 |

|

Поковки из слитков

|

3,4

|

|

Поковки из сортовых профилей проката

|

2,8

|

|

Горячие штамповки из проката

|

13

|

|

Чугунное литье

|

24

|

|

Стальное литье

|

13,6

|

|

Фасонные профили проката не подвергаемые обработке резанием ( рельсы , балки , швеллеры ) |

16,6 |

|

Холоднотянутые профили проката |

3,8 |

|

Холодноволоченые профили |

0,3 |

|

Гнутые профили проката |

4,0 |

Уровень использования металла в машиностроении и металлообработке .

|

Виды металлопродукции

|

Коэффициент использования металла

(КИМ ) |

|

Детали , полученные из поковок и горячих штамповок из проката

В том числе :

|

0,56

|

|

- в кузнечно- прессовых цехах |

0,88 |

|

- в цехах механической обработки

|

0,68

|

|

Производство деталей из стальных слитков

|

0,30

|

|

Средний коэффициент использования металлопродукции в отраслях машиностроения и металлообработки

|

0,76…0,78

|

|

По стальному прокату

|

0,71…0,72

|

Здесь КИМ = Мд/Мрм ,

где Мд- чистая масса готовой детали, кг ; Мрм – норма расхода материала на получение заготовки , кг.

В сквозной КИМ при производстве деталей из проката входит выход годного на четырех переделах :

КИМ = К1 К2 К3 К4 .

При производстве деталей из заготовок – на двух переделах :

КИМ = К3 К4 ,

где К1 , К2, К3- соответственно коэффициенты выхода годного в сталеплавильном , прокатном производствах и при производстве заготовок .

К4 – КИМ при механической обработке заготовок .

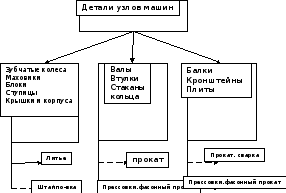

Выбор способа производства заготовок .

Обозначения:

ЕДИНИЧНОЕ ПР-ВО Серийное пр-во

Массовое пр-во

Выбор вида заготовок деталей целесообразно производить на основании их сравнения по величине КИМ , расходу топливно-энергетических ресурсов ,трудоемкости , технологической себестоимости , величинам капитальных вложений и приведенным затратам с учетом экологических факторов .

В общем виде технологическая себестоимость сопоставляемых вариантов может быть определена по формуле :

Ст= Мо+Зп + Т +Э +И +Ро, где Мо- затраты на основные материалы ;Зп – зарплата производственных рабочих ;Т- затраты на технологическое топливо ;Э – затраты на электроэнергию ;И – затраты на инструмент ;Ро – затраты на эксплуатацию и обслуживание оборудования .

В некоторых случаях выбор технологического процесса определяется только по одному-двум частным показателям , например по трудоемкости с учетом последующей механической обработки .

Относительная стоимость срезания 1кг стружки .

|

Отрасль

|

Относительная стоимость % |

|

Машиностроение в целом

|

100

|

|

Станкостроение |

72 |

|

Автомобилестроение |

38 |

|

Машиностроение в тяжелой промышленности |

114 |

Нередко выбор способа взаимозаменяемых заготовок решается наличием на данном предприятии свободных производственных мощностей в заготовительных цехах , а также сложившиеся традиции по применению тех или иных видов заготовок .

Литье .

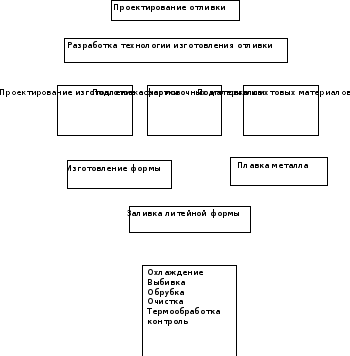

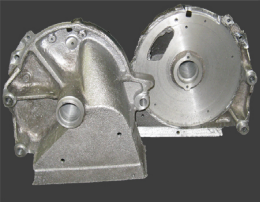

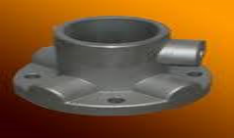

Литейное производство – процесс получения фасонных отливок путем заполнения жидким металлом заранее приготовленной формы , в которой она затвердевает .

Литье заготовок – наиболее дешевый способ , обеспечивающий минимальный припуск на механическую обработку .Во многих случаях литье – единственный способ получения заготовок сложной формы .

Процесс получения отливки можно представить в виде следующей схемы :

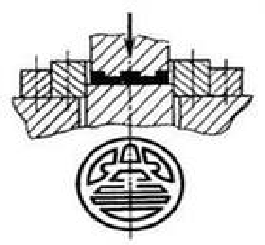

Литейная форма в сборе

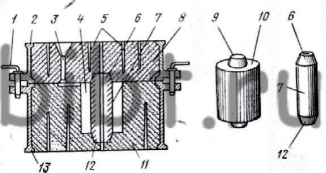

Штырь ; 2,13 – опоки ; 3- литниковая чаша 3 полуформы;4 –полость отливки ; 5- вентиляционные каналы;6,12 - стержневые знаки;

7-стержень ;8,11- верхняя и нижняя полуформы ; выступы (знаки ) модели ;

Литейная форма чаще всего состоит из двух полуформ: верхней 8 и нижней 11, изготовленных из песчано-глинистой смеси (в металлических рамках 2 и 13 (опоках). В нижней полуформе с помощью модели 10 образована полость 4, предназначенная для получения отливки цилиндра. Внутреннее отверстие в отливке образует песчаный стержень 7, который прочно закреплен с помощью стержневых знаков 6 и 12. Выступы 9 на модели служат для получения отпечатков стержневых знаков в форме.

Перед заливкой расплава в литейную полость формы через литниковую чашу 3 полуформы скрепляют штырями 1 или на верхнюю полуформу устанавливают груз. Для удаления газов, выделяющихся из песчано-глинистой смеси и расплава при заливке, служат вентиляционные каналы 5 в форме и стержнях.

Совокупность каналов, предназначенных для подвода расплава в полость формы и питания отливки при затвердевании, а также для улавливания шлаков и загрязнений, получающихся вследствие размыва расплавом поверхности формы, называют литниковой системой. Она состоит из литниковой чаши, или воронки 3, стояка 4, подводящего расплав к шлакоуловителям 1, питателей 6, соединяющих полость формы с чашей и стояком, и прибыли 2, служащей для питания массивных частей отливки при ее охлаждении.

Шлакоуловители ; 2- прибыль ; 3 - литниковая чаша, или воронка;

Стояк ; 5- выпор.

Совокупность каналов, предназначенных для подвода расплава в полость формы и питания отливки при затвердевании, а также для улавливания шлаков и загрязнений, получающихся вследствие размыва расплавом поверхности формы, называют литниковой системой. Она состоит (рис. 5) из литниковой чаши, или воронки 3, стояка 4, подводящего расплав к шлакоуловителям 1, питателей 6, соединяющих полость формы с отливки при ее охлаждении.

В литниковую систему входит также выпор 5 - вертикальный канал круглого сечения, - через который в начале заливки выходят газы. Выпор позволяет определить момент окончания заливки и питает отливку при остывании.

Для изготовления литейных с помощью моделей в формовочном материале образуют полости . Полости по очертаниям и размерам соответствуют изготавливаемой отливке . Ручная формовка применяется только в единичном производстве , т.к. она трудоемка и малопроизводительна .

Машинная формовка включает две операции :

уплотнение смеси в опоке ;

извлечение модели из формы .

Применяются следующие формовочные машины :

встряхивающие ;

прессовые ;

пескометы.

Для изготовления стержней применяют пескодувные и пескоструйные машины .

Сушка форм и стержней производят в сушилах .

Плавку серого чугуна осуществляют в вагранках . Топливом для плавки служит кокс . Плавка производится в мартеновских или электродуговых печах .Плавка цветных металлов осуществляется в электропечах сопротивления , а также тигельных печах . Плавку титановых сплавов и их заливку производят в защитной среде аргона .

Заливка металла в формы производится с использованием литейных ковшей .

В зависимости от вида сплава и характера отливок температура заливаемого металла должна быть на 50…200 град. С выше температуры перехода сплава в жидкое состояние .

Залитые отливки некоторое время охлаждают в форме , затвердевая и остывая до определенной температуры .

После охлаждения отливки извлекают из формы выбивкой .

Извлеченные из формы отливки подлежат обрубке и очистке . Обрубка состоит в отделении от отливок литниковой системы , прибылей , выпоров , заусенцев .

Очистка поковок – операция удаления стержней , каркасов из внутренних полостей , а также удаление пригара с поверхности отливок и уменьшение шероховатости .

Операцию обрубки осуществляют вручную с помощью пневмозубил , электрогазовой и плазменной резки , на специальных прессах и ленточными пилами .

Очистка производится на выбивных решетках , гидрокамерах , галтовочных барабанах , дробеструйных камерах .

Специальные виды литья .

Литье в металлические формы ( кокили ) применяется при изготовлении отливок массой до 2000 кг в автоматизированном крупносерийном производстве . В отличии от земляных форм кокили выдерживают большое количество заливок ( до 50000 штук ).

Перед заливкой формы подогревают .

Помимо более точных размеров по сравнению с традиционным процессом достигают улучшение структуры и механических свойств .

При производстве сложных отливок применяют кокили из нескольких частей с разъемами .

К типовым представителям отливок рекомендуемым к переводу на литье в кокили можно отнести корпуса гидрооборудования , цилиндры , планки , шкивы , кронштейны , зубчатые колеса , арматуру .

Недостатком металлических форм является отсутствие у них податливости , что ограничивает их использование для деталей из стали с большим количеством внутренних полостей и литых поверхностей .

Точность отливок может достигать 13 квалитета и шероховатость Rz= 10 мкм .

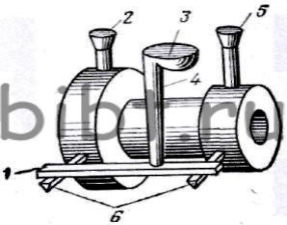

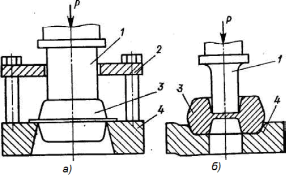

При центробежном литье отливки получают посредством заливки металла во вращающуюся форму . Под действием центробежных сил металл прижимается к стенкам формы и застывает по ее внутренним очертаниям .Отливки приобретают высокую плотность т.к. газы и неметаллические включения вытесняются к поверхности .При центробежном литье нет питателей , стержней , литников и выпоров , что снижает расход металла и повышает КИМ до 95% .Скорость вращения формы должна обеспечивать одинаковую толщину стенок по всему сечению изделия .

Схема получения отливок способом центробежного литья на машинах с горизонтальной (а) и вертикальной (б) осями вращения: 1 — ковш; 2 — жёлоб; 3 — форма; 4 — отливка; 5 — шпиндель.

Наиболее рационально использовать этот метод для получения деталей типа полых цилиндров массой до 60 т , длиной до 8м , диаметром более 1 м и толщиной стенки – до 300 мм . Припуски на механическую обработку не превышают 2…12 мм.

При литье под давлением ( до 100 Мпа ) заполняется металлическая форма . Давление создается машиной компрессорного или поршневого типа .Детали получаются точными и чистыми .

Механическая обработка отливок незначительна или вообще не нужна . Преимущественно этот метод применяется для отливок из цветных сплавов массой до 10 кг. Так как стоимость формы высокая то этот метод применяется только в массовом производстве , когда в одной форме получают тысячи отливок . Производительность очень высокая – до 3000 отливок в час .Точность отливок – до 9 квалитета и шероховатость – менее Rz =10мкм .

Литье по выплавляемым моделям применяется для получения мелких деталей массой до 15 кг из сталей и трудно обрабатываемых сплавов . При этом достигается высокая точность и чистота поверхности .

Для получения более точных размеров достаточно применение операций шлифовки и полирования .Высокая точность обеспечивается применением точных моделей и форм без разъемов . Этот способ дает возможность отливать готовые детали из твердых сплавов , обработка которых трудна и дорога ( сверла , фрезы , турбинные лопатки ) .Отливки получают самой сложной конфигурации с точностью размеров по 11….14 квалитетам и шероховатостью – менее Rz =80 мкм.

Выплавляемые модели изготавливают в пресс-формах 1 из модельных составов, включающих парафин. Состав хорошо заполняет полость пресс-формы, дает четкий отпечаток. (рис.а ). После затвердевания модельного состава пресс-форма раскрывается и модель 2 выталкивается в холодную воду.

Затем модели собираются в модельные блоки 3 (Рис. в) с общей литниковой системой припаиванием, приклеиванием или механическим креплением. В один блок объединяют 2…100 моделей.

Формы изготавливают многократным погружением модельного блока 3 в специальную жидкую огнеупорную смесь 5, налитую в емкость 4 (Рис.. г) с последующей обсыпкой кварцевым песком. Затем модельные блоки сушат на воздухе или в среде аммиака. Обычно наносят 3…5 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Модели из форм удаляют, погружая в горячую воду или с помощью нагретого пара. После удаления модельного состава тонкостенные литейные формы устанавливаются в опоке, засыпаются кварцевым песком, а затем прокаливают в печи в течение 6…8 часов при температуре 850…950 0C для удаления остатков модельного состава, испарения воды .

Рис. 11- индукционная печь ,12- отливка, 13-опока, песчаная смесь.

Заливку форм по выплавляемым моделям производят сразу же после прокалки в нагретом состоянии. Заливка может быть свободной, под действием центробежных сил, в вакууме и т.д.

Показатели экономической эффективности специальных видов литья на 1 т отливок в сравнении с литьем в обычные песчаные формы.

|

Способ литья |

Экономия металла, кг |

Снижение трудоемкости норма/час |

Снижение припусков на мех.об-ку % |

|

По выплавляемым моделям |

250 |

300 |

90 |

|

В оболочковые формы: - чугун - сталь |

200 150 |

50 80 |

50 50 |

|

В кокиль: Из чугуна и стали

|

150 |

50 |

50 |

|

Под давлением |

350 |

360 |

95 |

Сравнительные показатели различных способов литья .

|

Способ литья |

Эконном. целесообр. партия шт. |

Максим. масса отливки кг |

Вид сплава

|

КИМ |

Квалитет точности |

Шерохов. пов-ти

Rz (мкм)

|

% в общем выпуске отливок |

|

В песчано-глинистые формы

|

без огра- ничения

|

250000

|

Все сплавы

|

0,6…0,7

|

16…18

|

40…320

|

74,6

|

|

В кокиль

|

400

|

5000

|

Цв. сплавы

|

0,75

|

13…16

|

10…80

|

11,4

|

|

Под давлением

|

1000

|

90

|

Цв. сплавы

|

0,95

|

9…12

|

более 20

|

3,4

|

|

По выплавляемым моделям

|

1000

|

100

|

Спец. сплавы

|

0,9

|

11…14

|

более 80

|

0,7

|

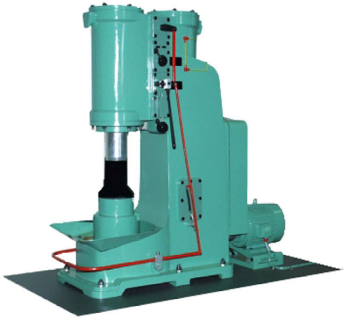

ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА.

Горячая объемная штамповка – один из видов ОМД , при котором необходимая форма и размеры нагретой заготовки придаются в трех измерениях при помощи штампа , имеющего полости , называемые ручьями .

При смыкании частей штампа образуется объемная полость , форма и размеры которой представляют собой точную копию поковки.

Горячей штамповкой изготавливают поковки массой 0,25…400 кг .

Горячая штамповка является рентабельной в крупносерийном и массовом производстве .

Механические свойства горячештампованных деталей более высокие , чем у литых или полученных только резанием из проката .Это наиболее производительный и дешевый процесс ОМД .

Благодаря приближению формы штамповки к форме готовой детали уменьшаются отходы в стружку и расходы на электроэнергию на механообработку .

Стоимость деталей изготовленных из штамповок в 2…2,5 раза ниже чем изготовленных только резанием .

Существуют два вида штамповки :и

Штамповка в открытых штампах (облойная штамповка );

Штамповка в закрытых штампах ( безоблойная ) .

При штамповке в открытых штампах , штамп в процессе деформирования остается открытым и зазор Δ между подвижной и неподвижной частями штампа изменяется от максимального значения , когда верхняя половинка штампа соприкоснулась с заготовкой , до Δ = 0 , когда штамповка закончилась и верхняя часть соприкоснулась с нижней .

При штамповке наиболее трудно заполняются углы полости ручья штампа , поэтому прежде чем заполнить эти углы металл вытекает в указанный зазор , образуя вокруг поковки облой . При достаточно малом зазоре Δ облой закрывает выход из ручья штампа и металл вынужден полностью заполнять полость штампа

.

Облой является отходом (10…30 % от массы поковки ) и подлежит удалению с поковки в специальных обрезных штампах .

Штамповка в закрытых штампах характеризуется тем , что штамп в процессе деформирования остается закрытым и зазор Δ между подвижной и неподвижной частями штампа является постоянной величиной . В штампах отсутствуют облойные канавки , а для удаления поковки из полости применяют выталкиватели

При данном виде штамповки необходимо точно отрезать заготовку , в противном случае лишний металл будет вытекать в зазор Δ и образовывать заусенец и изнашивать штамп .

Штамповка в закрытых штампах является прогрессивным и экономичным процессом , т.к. отхода в виде облоя нет .

Оборудование для горячей объемной штамповки :

Штамповочные молоты с массой падающих частей )

КГШП

Гидравлические пресса

Фрикционные винтовые прессы

Горизонтально-ковочные машины

Технологический процесс горячей объемной штамповки включает следующие операции :

Резка прутков на мерные заготовки ;

нагрев заготовок ;

штамповку ;

обрезку облоя и проколку перемычек ;

правку поковок ;

термическую обработку ;

калибровку.

Исходными материалами для горячей штамповки являются сортовой прокат и профили периодической прокатки .

Разделку исходных заготовок производят на пресс-ножницах и кривошипных прессах , механических пилах и хладноломах , а также применяют анодно-механическую и газовую резку .

Материалы штампов .

Требования предъявляемые к материалам штампа :

сочетание высокой прочности и ударной вязкости ;

высокая износостойкость и разгаростойкость ;

хорошая прокаливаемость и обрабатываемость на металлорежущих станках

|

Штамп или элемент штампа

|

Материал |

Условия эксплуатации |

|

Молотовые или прессовые штампы |

5ХНМ, 5ХНВ, 5ХГМ,;ХМФС

|

Типовые штампы |

|

7Х3, 8Х3

|

Высадочные штампы | |

|

4Х3ВМФ,4Х5В2ФС,5Х3И3МФС

|

Штампы для труднодеформируемых сплавов | |

|

Блоки молотовых вставок |

Стали 45,40Х, 5ХНМ |

|

|

Плиты пакетов КГШП |

Стали 40ХЛ, 40Л |

|

|

Шпонки и клинья молотовых штампов |

Стали 45, 40Х |

|

|

Выталкиватели |

5ХНМ, 7Х3 |

|

|

Направляющие колонки штампов |

Сталь 20 с цементацией на глубину 0,8…1,2 мм |

|

Повышение стойкости штампов .

Под стойкостью штампа подразумевают количество поковок , изготовленных на данном штампе до выхода его из строя .

Наименьшей стойкостью обладает окончательный ручей штампа .

Факторы влияющие на стойкость штампа :

качество штампа ;

режим эксплуатации;

конструкция штампа ;

технология штамповки.

Качество штампа .

Наиболее эффективно повысить качество штампа можно применением для его изготовления высоколегированных сталей .

Но эти стали имеют высокую стоимость и необходим расчет экономической эффективности их применения .

Рациональная технология изготовления штампов также повышает их качество .

Стойкость штампованных штампов и вставок увеличивается до 5 раз по сравнению с фрезерованными .Это объясняется тем, что волокна не перерезаются , а повторяют контур ручья .

Также качество штампа увеличивает поверхностная обработка его ручьев :

-азотирование ;

борирование ;

хромирование .

Режим эксплуатации .

Срок службы штампов можно повысить :

- своевременным ремонтом;

правильным подбором смазок ;

совершенствованием средств удаления окалины ;

применением систем нагрева и охлаждения штампов .

Конструкция штампов .

Стойкость штампов повышается при :

- применении предварительных ручьев ;

-правильном выборе облойного мостика ;

-при применении небольших вставок ручьев .

Технология штамповки .

Стойкость штампов повышается при :

точной отрезке заготовки ;

соблюдении правильного температурного режима штамповки .

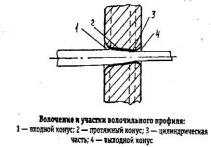

Волочение

Волочением получают прутки , профили , трубы различных сечений с высокой точностью размеров , которые нельзя достигнуть волочением или прокаткой .

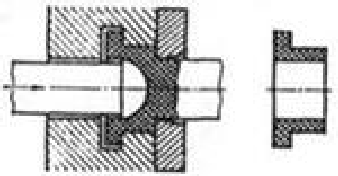

Схемы волочения труб: 1 — без оправки; 2 — на короткой неподвижной оправке; 3 — на длинной движущейся оправке.

Волочением устраняют вмятины , кривизну , риски и другие дефекты поковки , улучшают внешний вид изделия . Также в процессе волочения уменьшается разностенность труб . Качество поверхности и точность волоченных изделий настолько велики ,что волочение может заменять чистовое точение и шлифовку сопрягаемых изделий деталей машин .

Перед волочением один конец заготовки утоняют на специальном станке , чтобы он входил в волоку .

В результате волочения поперечные размеры заготовок уменьшаются , а длина увеличивается . При изготовлении фасонных изделий волочением изменяется также форма поперечного сечения заготовки .В процессе волочения изменяются механические свойства большинства металлов :

предел прочности увеличивается в 1,5…2 раза ;

относительное удлиннение значительно понижается .

В следствии различных условий деформации в перифирийных и центральных слоях возникают остаточные напряжения : в перифирийных – растягивающие , а в центральных – сжимающие .

Для оценки деформации при вытяжке применяют следующие показатели :

Коэффициент вытяжки λ=Fн/Fк и

коэффициент обжатия γ=(Fн-Fк)/ Fн 100% .

Прессование .

Матрицы для прессования изделий сплошного сечения имеют одно или несколько отверстий .

В конце операции в контейнере остается часть металла , называемая прессостатком .

Характеристиками пластического деформирования при прессовании являются :

Степень вытяжки λ=Dк²/(ndпр²) , где Dк- диаметр контейнера ; dпр- диаметр прутка ; n – число каналов в матрице .

Степень деформации δ=(D²к - dпр²)/ D²к.

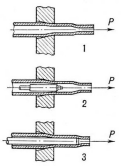

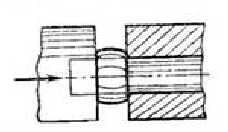

В настоящее время освоены следующие виды прессования :

прямое ;

обратное ;

комбинированное .

При прямом методе направление течения металла совпадает с направлением движения пуансона .При прессовании туб устанавливают иглу . Образуется кольцевой зазор . Прессуемый металл вытекая в него формирует трубу .

При обратном выдавливании слиток находящийся в контейнере , остается неподвижным во время всего цикла прессования . Силы трения между слитком и стенками контейнера отсутствуют , в следствии чего значительно уменьшается общее усилие прессования и изменяется характер течения металла .Так направление течения металла обратно направлению движения матрицы .

Прессование применяется при производстве труб, прутков и профилей из различных металлов и сплавов .

При прессовании характер течения металла в начале и конце процесса различен в отличии от других процессов ОМД. Это объясняется тем , что в процессе прессования изменяются соотношение между диаметром и длиной слитка , распределение напряжений в зоне деформации и температура слитка .

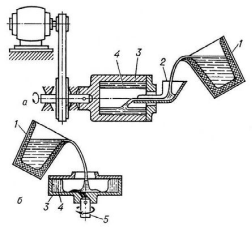

Рис. 1. Схема выдавливания (прессования) металла:

а — прямой метод, б — обратный метод: 1 — обрабатываемый металл, 2-контейнер, 3-матрицы с отверстием для выхода прутка, 4-пруток, 5 –шток.

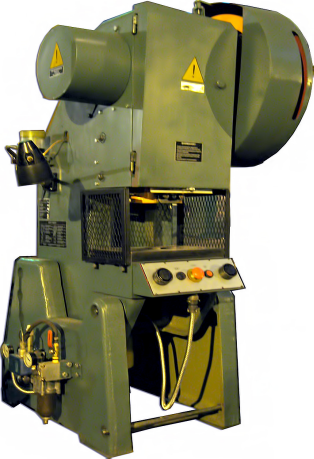

Пресс кривошипно-коленный для холодного выдавливанияметаллаКБ 0032.

Холодная объемная штамповка .(ХОШ).

Это наиболее производительный метод изготовления деталей из сталей и сплавов . Широко применяется в машиностроении , приборостроении и металлообработке .

ХОШ по сравнению с обработкой резанием обеспечивает более высокую производительность , экономное расходование металла и способствует улучшению его механических свойств , повышению надежности и долговечности изготавливаемых деталей при эксплуатации .

По сравнению с горячей объемной штамповкой холодная имеет ряд преимуществ :

нет операции нагрева металла ;

нет операций удаления окалины ;

нет обезуглероженного слоя металла .

При холодной штамповке отходы металла значительно меньше , точность штампованных деталей может достигать 6…9 квалитета .при достаточно низкой шероховатости поверхности .

Детали , изготавливаемые холодной объемной штамповкой , нередко доделывают резанием : подрезают торцы , прорезают узкие пазы ; сверлят отверстия малых диаметров и др .

ХОШ широко применяется для изготовления различных стандартных , нормализованных или нестандартных деталей :

болтов , винтов , заклепок ;

шариков , роликов , колец подшипников ;

фасонных гаек ;

поршневых пальцев ;

мелких зубчатых колес ;

корпусов свечей зажигания ;

корпусов часов .

ХОШ можно обрабатывать многие стали , а также деформируемые цветные металлы и сплавы .

ХОШ получают главным образом детали из холоднотянутого металла .

Операции холодной объемной штамповки разделяются на :

разделительные ;

формоизменяющие.

К разделительным относят :

- отрезку;

-обрезку;

- пробивку.

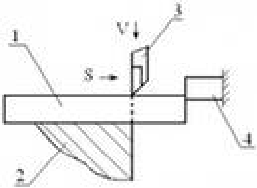

Отрезка – это операция разделения прутка на мерные заготовки ; ее выполняют на сортовых ножницах , пресс-ножницах ; на прессах в штампах или на специальных отрезных прессах-автоматах с помощью ножа или режущей втулки .

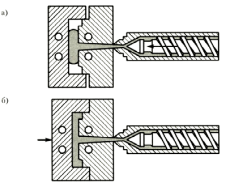

Отрезка заготовки в пресс-ножницах. 1 - отрезаемый пруток.

Длина отрезаемой заготовки должна быть не меньше половины диаметра прутка .

Обычно при отрезке заготовки полу с косым срезом и некоторым искажением формы , а длинные заготовки несколько изгибаются .Точность отрезки возрастает при угле скоса ножей 3…7 град . соответствующих направлению скалывающих трещин .

Обрезка предназначена для отделения отхода по контуру отштампованной детали . Ее осуществляют на прессах в штампах .При повышенных требованиях к качеству детали применяют зачистку и калибровку .

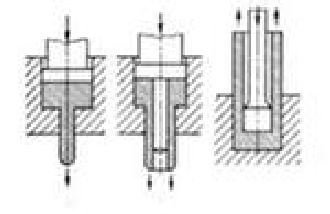

Пробивкой получают небольшие по глубине сквозные отверстия или удаляют отход ( пленку , перемычку ) между наметками отверстия .

Схема пробивки: а - начало процесса; б - изделие.

Формоизменяющие операции.

осадка высадка выдавливание калибровка чеканка

Выполняются на универсальных и специальных кривошипных или гидравлических прессах и на различных прессах – автоматах.

При осадке усилие определяют как :

Р= qF ,

где q – удельное усилие определяемое в зависимости от геометрических параметров заготовки ,ее материала и степени деформации ; F –площадь проекции детали на плоскость , перпендикулярную направлению движения пуансона .

Осадку применяют в сочетании с другими формоизменяющими операциями , а также для предварительного деформирования заготовки , позволяющего устранить дефекты после отрезки . Применение точных по форме и размерам заготовок создает благоприятные условия для дальнейшей штамповки и повышает стойкость штампов .

Высадкой называют операцию , при которой производится осадка части заготовки . Применяют эту операцию для получения местных утолщений . Например , для получения головок болтов , винтов . заклепок на холодно-высадочных прессах автоматах .

Производительность таких автоматов достигает нескольких сотен деталей в минуту , что в десятки раз превышает производительность токарных автоматов .

Число ударов , необходимое для высадки головки болта , определяют исходя из отношения длины высаживаемой части к диаметру исходной заготовки .

За один удар без продольного изгиба заготовки можно высадить головку при отношении L/D ≤ 2,25 ; за два удара – при L/D ≤ 4,5 .

В зависимости от необходимого числа ударов применяют одно, двух , трех и четырех ударные холодновысадочные автоматы . При больших значениях L/D высадку осуществляют пуансонами с конической полостью . Однако , при свободной высадке на наружной поверхности головки появляются поверхностные дефекты . Исходя из этого :

при свободной высадке D<(2…2,5)d ;

при закрытой D<3d .

При выдавливании деформируемый материал под действием пуансона вытесняется в отверстие матрицы или в зазор между пуансоном и матрицей .

Различают : прямое , обратное и комбинированное выдавливание в зависимости от направлений течения металла и движения пуансона .

Холодным выдавливанием получают полые тонкостенные и толстостенные детали с выступами , отростками и разные фасонные детали в том числе и квадратного и прямоугольного сечений .

Степень деформации при выдавливании определяют по формуле :

ε=(1-Fд/Fз))100% ,

где Fз, Fд – площадь поперечного сечения соответственно заготовки и детали .

Так для алюминия марок А0 , А1 и А2 ε= 98% .

рямое выдавливание с небольшими степенями деформации (до 30%) часто называют редуцированием .

Усилие выдавливания : Р= qF .

На величину усилия выдавливания влияют следующие факторы :

механические свойства материала заготовки ;

степень деформации ;

состояние поверхности заготовки ;

геометрия инструмента ;

смазка .

В качестве смазки применяют :

при штамповке алюминия – 20%-ный раствор животного жира в бензоле ;

при штамповке меди и ее сплавов - животные жиры и графит ;

при штамповке стали – фосфатирование с последующим омыливанием .

Выдавливание полостей применяют главным образом при изготовлении матриц , прессформ и штампов .

Матрицы полученные таким способом , по сравнению с полученными резанием оказываются более стойкими , а трудоемкость их изготовления меньше в несколько десятков раз .

Точность полостей , полученных выдавливанием , достигает 7…8 квалитетов .

Выдавливание производят на гидравлических прессах .

Рельефной чеканкой получают на поверхности деформируемой детали точные выступы , углубления , надписи , рисунки . Ею получают детали часов , монеты , ордена . Рельеф на поверхности деформируемой детали получают в результате перераспределения материала под действием больших усилий усилий и заполнения рабочих полостей штампа . Так давление при чеканке латунных циферблатах из нержавеющей стали составляет q= 2500…3000Мпа.

Осуществляют чеканку главным образом в закрытых штампах на чеканочных прессах