- •Методы ротационного холодного объемного деформирования .

- •Методы изготовления наружних резьб пластическим деформированием .

- •1. Накатывание инструментом ролик-сегмент .

- •2. Накатывание резьбы затылованными роликами осуществляется по двум схемам : один ролик затылованный а другой обычный или оба ролика в комплекте затылованные .

- •Методы образования внутренних резьб пластическим деформированием .

- •Гидравлическая штамповка трубчатых заготовок .

- •Деформирование и сборка деталей импульсным магнитным полем .

- •Штамповка с помощью электрогидроимпульсной установки.

- •Гидромеханическая вытяжка.

- •Изготовление неразъемных соединений деталей холодной объемной штамповкой .

- •Гидродорнование.

- •Метод изготовления вырубных штампов в условиях гибкого производственного процесса.

- •1.3. Схема износа режущей кромки вырубной матрицы.

- •Гидравлическая штамповка трубчатых заготовок .

- •Деформирование и сборка деталей импульсным магнитным полем .

- •Штамповка с помощью электрогидроимпульсной установки.

- •Гидромеханическая вытяжка.

Получение изделий статическим прессованием металлических порошков в жесткой пресс-форме .

Этим методом получают материалы и изделия с уникальными физико-химическими свойствами , а также детали , которые могут быть получены традиционными способами литья , ОМД или резанием , но с большими экономическими затратами .

Особенностью этих изделий является пористость П , обусловленная отсутствием непрерывного контакта между частицами по всей поверхности :

П=Vп/V 100% ,

где Vп- объем пор , V- общий объем пористого тела .

Величина пористости может быть рассчитана , если известны значения плотности материала порошкового изделия ρ и плотности компактного материала аналогичного химического состава ρк :

П= (1- ρ/ ρк )100%.

Если порошковый материал представляет собой смесь порошков материалов с различной плотностью , то теоретическую компактную плотность такой смеси рассчитывают по формуле :

ρкс= ( ρк1 ρк2 …… ρкп)/(с1ρк2ρк3….ρкп + с2ρк1ρ3…ρкп +…..+ спρк1ρк2…ρк(п-1))100%,

где ρкп- теоретические плотности отдельных компонентов смеси ;

с1, с2….- процентное содержание компонентов в смеси .

Пористость изделий простой формы определяют расчетом по известным размерам тела и его массе М :

П= 1- М/Vρк 100% .

Если расчет объема затруднителен , то прибегают к методу гидростатического взвешивания по разности веса изделия на воздухе и дисцилированной воде :

П= 1- м1/(м2-м3)ρк ,

где м1- исходная масса пористого изделия ; м2 и м3 – масса изделия после нанесения защитного покрытия , определенная взвешиванием на воздухе и в воде .

Типовая технология производства изделий методом порошковой металлургии:

п

олучение

олучение

порошков подготовка формование Спекание Дополнительная

и

сходных

шихты заготовки

формовки обработка

сходных

шихты заготовки

формовки обработка

материалов спеченной заготовки

Основными способами производства порошков металлов являются :

-

размол ;

-

распыление жидкого металла ;

-

Электролиз ;

-

восстановление из окислов .

К физико-химическим свойствам порошков относят :

-

химсостав;

-

средний размер частиц ;

-

форма и шероховатость их поверхности ;

-

твердость ;

-

удельную поверхность в единице массы .

Основные технологические свойства :

-

насыпная плотность ;

-

плотность утряски ;

-

текучесть ;

-

уплотняемость ;

-

формуемость .

Подготовительные операции включают в себя : отжиг ; рассев и смешивание .

Отжиг производят при температуре (0,4…0,6) Тпл в защитной или восстановительной атмосфере с целью стабилизации свойств порошка и восстановления окислов , образовавшихся во время хранения и транспортировки . Операцией рассева обеспечивают требуемый гранолометрический состав исходных порошков . Смешивание применяют для получения шихты заданного химического состава , введения технологических добавок , равномерного распределения компонентов смеси по объему .

Формование заключается в придании порошку формы , размеров , плотности и механической прочности , необходимых для последующего изготовления изделий .

Различают методы формования при которых формирование структуры изделия определяется плотностью укладки частиц , а также путем пластического деформирования материала частиц :

-

Вибрационное уплотнение , спекание в насыпном состоянии , формование заготовок из суспензии ;

-

Многочисленные виды прессования ( прокатка , экструзия , жидкостью высокого давления , эластичными средами , газом при высоких температурах .

Скорость приложения нагрузки может носить статический , высокоскоростной (ГОШ , гидродинамическое прессование ) или импульсный характер ( магнитно-импульсное , электрогидроимпульсное , взрывное прессование ) .

Основным параметром всех методов прессования является давление , прикладываемое к порошковому материалу . Его величина оказывает определяющее влияние на относительную плотность прессуемого изделия .

Количественную связь между плотностью прессования и давлением прессования определяют экспериментально в зависимости от свойств порошкового материала и условий прессования .

Ее определяют экспериментально и обычно представляют в виде графика в координатах плотность прессовки- давление прессования или аппроксимируют выражениями типа :

ρ = ρo+вРª ,

где ρ, Р – текущие значения плотности прессовки и давления прессования ;

ρо- плотность порошка в исходном состоянии при Р=0 ; а,в – константы .

ρ

ρ

к

ρо

Р(н/м²)

Зависимость плотности порошка от давления прессования .

С увеличением давления прессования текущее значение плотности прессовки стремится к теоретическому значению плотности компактного материала , но на практике в большинстве случаев недостигает его из-за интенсивного упрочнения материала и ограничений по допустимой величине прикладываемого давления , обусловленного прочностью инструмента .

Прочность прессовки зависит от прочности соединений между частицами . Она возрастает с ростом относительной плотности прессуемого изделия за счет увеличения числа и общей площади межчастичных контактов . Однако интенсивный наклеп металла в приконтактной области и наличие окислов на поверхностях частиц порошка препятствует образованию между ними прочных металлических связей . Образование таких связей возможно только в результате взаимной диффузии материала соседних частиц. Поэтому основным способом повышения прочности спрессованных заготовок является их спекание , заключающееся в нагреве до температуры (0,7…0,9)Тпл основного компонента порошка и выдержке при этой температуре .

Из-за развитой внутренней поверхности пористых прессовок и интенсивного окисления большинства металлов при нагреве спекание производят в безокислительных условиях ( среде водорода , аммиака или в вакууме ).

Спекание сопровождается изменением исходных размеров прессовок , обусловленный процессами массопереноса материала частиц и их сближением , увеличением размеров закрытых пор под действием давления заключенного в них воздуха в результате температурного расширения , изменением параметров кристаллической решетки материала частиц в результате взаимодействия компонентов порошковой смеси .

Это явление называется усадкой и определяется как :

У=ΔV/Vo 100% .

Для большинства металлов У составляет несколько процентов и должна учитываться при проектировании для прессования порошков .

Дополнительная обработка спеченных заготовок проводится для достижения требуемого уровня механических свойств и других эксплуатационных характеристик , точности размеров , формы и качества поверхности изделий .К операциям дополнительной обработки относят холодную и горячую ОМД , обработку резанием , термообработку , нанесение покрытий .

В технологическом процессе производства деталей одной из наиболее ответственных операций является формование заготовки из порошка – жесткостатическое прессование . По этому способу порошковый материал формируется в пористую заготовку между стальными пуансонами в рабочей полости стальной или твердосплавной матрицы .

Р

Р

Р Р

Р Р

Основными достоинствами жесткостатического прессования являются возможность получения деталей с точностью размеров по 8…12 квалитетам , с хорошей шероховатостью поверхности ( Rа 2.5…0,31 мкм ) при высокой производительности , обусловленной высокой технологичностью процесса , легкостью механизации автоматизации .

Технологический процесс жесткостатического прессования включаетв себя операции по дозированию порошковой шихты , засыпанию ее в полости матрицы , прессования и выпрессовки готовой заготовки .

Количество порошка , неободимого для получения одной заготовки , рассчитывают , исходя из ее размеров , теоретической плотности материала порошка и заданной пористости по формуле :

Мз=Vпр(1-П) ρкК ,

где Мз – масса засыпки ; Vпр – объем прессовки ; К= 1,01…1,02 - коэффициент учитывающий потери в процессе прессования .

Для получения более точных изделий следует учитывать на уплотнение материала влияния бокового давления , внешнего трения ,и упругого последействия .

Усилие прессования рассчитывают по формуле :

Р= рF ,

где F – площадь поперечного сечения прессовки ; р – давление прессования .

По рассчитанному значению усилия выбирают пресс с таким расчетом , чтобы его номинальное усилие на 20…25% превышало найденное значение .

Перемещение пуансонов , необходимое для получения прессовки :

Sп =hз-hп .

Если удаление прессовки из матрицы осуществляется выталкивателем , то его ход Sв должен быть не меньше глубины камеры засыпки hз :

Sв ≥ hз .

Величина усилия выпрессовки заготовки из матрицы обычно составляет :

Рв ≤ ( 0,3…0,4)Рпр .

Эффективным средством снижения усилия прессования и повышения стойкости инструмента является применения смазок , которые вводят на стадии смешивания в порошковую шихту в количестве ).5…1,5 % . В качестве смазок применяют графит , глицерин , алеиновые и стеариновые кислоты и их соли .В зависимости от условий работы порошковые конструкционные детали разделяют на :

-

малонагруженные ;

-

умереннонагруженные ;

-

средненагруженные ;

-

тяжелонагруженные .

К первой группе относят детали для работы которых достаточной является величина предела прочности 30…45% и пластичности в 20…35% от значений компактного материала .Для этой группы допустимая величина пористости составляет 16…25%.

Детали второй группы должны иметь пористость 10…15%, чтобы обеспечить показатели : σвп ≥ (0,45…0,6) σвк и δвп ≥(0,35…0,6) δвк. Детали этих двух групп на прочность не рассчитывают , а их размеры выбирают из конструктивных соображений .Их получают прессование пористой заготовки с последующим спеканием . При необходимости после спекания проводят повторное прессование .

У средненагруженных деталей : σвп ≥ (0,65…0,95) σвк и δвп ≥(0,6…0,9) δвк . Пористость этих деталей должна составлять 3…10%.

Уровень технических свойств порошкового материала тяжело нагруженных деталей должен быть близок к уровню механических свойств компактного материала , а допустимая величина пористости – 2,5…3%.

Такой уровень пористости может быть достигнут включением в технологический процесс изготовления деталей операций ОМД спеченных заготовок , обеспечивающих интенсивное течение частиц в условиях всестороннего неравномерного сжатия .

Конструкционные детали из порошков прессуют на универсальных и специализированных прессах : механических и гидравлических .

Методы ротационного холодного объемного деформирования .

В них инструмент перемещается на обрабатываемой поверхности заготовки .При этом на заготовке образуется локальный очаг деформации , охватывающий часть объема заготовки . Формоизменение достигается за счет перемещения локального очага деформации .Локальный характер приложения нагрузки приводит к снижению , по сравнению с обычными способами , как общего усилия деформирования , так и контактных напряжений , действующих на инструмент .Благодаря этому можно осуществлять деформирование на менее энергоемком оборудовании при высокой стойкости инструмента .Методы ротационного объемного деформирования использованы при изготовлении валов переменного сечения по его длине , кольцевых деталей с фланцами , накатке резьб и зубьев .

Методы изготовления наружних резьб пластическим деформированием .

Накатка резьб производится на профиленакатных станках двумя вращающимися роликами 1 , которые при сближении выкатывают резьбовую поверхность на заготовке 2 . Такая схема позволяет получать резьбу на болтах , шпильках и т.д.

2

2

1

Таким образом получают зубчатые колеса и другие профили , шлицы на валах и другие профили .

Накатывание наружных профильных элементов осесимметричных деталей типа тел вращения традиционно выполняется следующими способами :

- продольной или поперечной прокаткой , если профильные элементы расположены параллельно оси детали ( шлицы , прямозубые шестерни , зубчатые валы ) ;

- поперечной или поперечно-винтовой прокаткой , если профильные элементы расположены наклонно к оси детали ( резьбы , цилиндрические червяки , косозубые шестерни ) ;

- поперечной прокаткой , если профильные элементы расположены перпендикулярно оси детали ( кольцевые канавки , кольцевые бурты , кольцевые радиусные выточки ) .

При накатывании плоскими плашками заготовка , установленная между ними , подвергается воздействию радиальных и тангенциальных сил . Под воздействием радиальных сил заготовке сообщается негативный отпечаток профиля инструмента , а под действием тангенциальных сил - придается вращение и отпечаток профиля инструмента передается на весь периметр заготовки . Накатывание профиля резьбы осуществляется за половину оборота заготовки вокруг своей оси . Точность накатываемой резьбы – не

выше 6-й степени по ГОСТ 16093-81 .

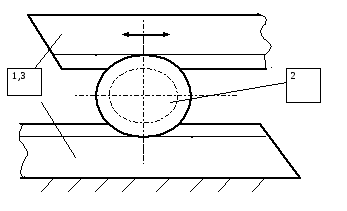

Схема накатки плоскими плашками . 1,3 – плашки ; 2 – заготовка .

Накатывание плоскими плашками нашло широкое применение на метизных заводах при изготовлении крепежных деталей обычной точности . Этот способ имеет следующие преимущества :

- высокая производительность ;

- простота конструкции оборудования ;

- высокая надежность его работы ;

- простота конструкции и изготовления инструмента .

Недостатки :

- узкий диапазон изготавливаемых типоразмеров резьб : 1,5…33 мм ;

- предел шагов 0,35…3 мм ;

- ограничение длины резьбы – до 100 мм;

- предел прочности накатываемых заготовок – до 900 МПа .

Накатывание двумя или тремя приводными цилиндрическими роликами нашло применение на машиностроительных заводах при изготовлении резьб и других профилей повышенной точности .

Схема накатки методом радиальной подачи. 1,3- ролики , 2- заготовка .

3

1

2

Преимущества способа :

-

универсальность процесса ;

-

широкий диапазон накатываемых резьб (2….200 мм) и шагов ( 0,35…16 мм ) ;

-

отсутствие ограничения длины накатываемой резьбы ( до 2000 мм и более );

-

высокий предел прочности материала обрабатываемых заготовок – до 1400 МПа ;

-

высокая точность накатанной резьбы ( до 4h и выше ) ;

-

относительная простота конструкции оборудования .

Накатывание резьбы роликами может производиться с :

-

радиальной ;

-

осевой;

-

тангенциальной подачей заготовки или инструмента .

Накатывание методом радиальной подачи применяется при изготовлении резьб и других профильных элементов на деталях с длиной резьбы , ограниченной шириной роликов .

Диапазоны накатываемых резьб : диаметр до 200 мм , шаг резьбы – до 16 мм , длина резьбы – до 250 мм .

Накатываемая заготовка устанавливается на опорную линейку или вращающуюся опору с роликом , или на центр специального центрового устройства к резьбонакатному станку . Во время накатывания резьбы заготовка получает небольшое осевое смещение , что приводит к изменению диаметра профиля .

Накатывание методом осевой подачи применяют при обработке длинных резьб ., которые нельзя получить методом радиальной подачи . Применяемые при методе осевой подачи ролики имеют по сравнению с роликами радиальной подачи угол подъема винтовой линии , отличающийся от угла подъема винтовой линии накатываемой резьбы .Поэтому заготовка в процессе накатывания получает перемещение вдоль своей оси . Скорость осевого перемещения зависит от разности этих углов .

Диапазон резьб накатываемых этим методом :

- диаметр – до 200 мм;

- шаг резьбы – до 10 мм ;

- длина резьбы – до 2000мм .

Область применения : Винты токарных тисков ; автомобильные домкраты ; ходовые винты токарных станков .

Скорость перемещения заготовки – до 200…300мм/мин..

Накатывание методом тангенциальной подачи применяется в целях достижения более высокой производительности , чем при работе плоскими плашками и роликами по методу радиальной подачи . Повышение производительности достигается за счет устранения потерь времени на холостые ходы ( при накатывании плоскими плашками – холостые ходы подвижной плашки , при накатывании роликами – подвод и отвод подвижного ролика ) и создание непрерывного процесса формообразования резьбы . При этом расстояние между осями роликов остается постоянным в течении всего процесса , а также отпадает необходимость в опорном устройстве для поддержания заготовки при накатывании . Данная схема осуществляется по следующим схемам :