- •Методы ротационного холодного объемного деформирования .

- •Методы изготовления наружних резьб пластическим деформированием .

- •1. Накатывание инструментом ролик-сегмент .

- •2. Накатывание резьбы затылованными роликами осуществляется по двум схемам : один ролик затылованный а другой обычный или оба ролика в комплекте затылованные .

- •Методы образования внутренних резьб пластическим деформированием .

- •Гидравлическая штамповка трубчатых заготовок .

- •Деформирование и сборка деталей импульсным магнитным полем .

- •Штамповка с помощью электрогидроимпульсной установки.

- •Гидромеханическая вытяжка.

- •Изготовление неразъемных соединений деталей холодной объемной штамповкой .

- •Гидродорнование.

- •Метод изготовления вырубных штампов в условиях гибкого производственного процесса.

- •1.3. Схема износа режущей кромки вырубной матрицы.

- •Гидравлическая штамповка трубчатых заготовок .

- •Деформирование и сборка деталей импульсным магнитным полем .

- •Штамповка с помощью электрогидроимпульсной установки.

- •Гидромеханическая вытяжка.

Методы образования внутренних резьб пластическим деформированием .

Преимущества :

-

волокна не перерезаются;

-

металл получает поверхностный наклеп ;

-

повышается прочность резьбового соединения ;

-

волокна металла располагаются по профилю резьбы .

-

размеры выдавленной резьбы по сравнению с нарезанной более стабильны и укладываются в поле допуска степени точности 4Н5Н и 5Н6Н;

-

боковые стороны резьбового профиля имеют меньший параметр , чем нарезанного профиля ;

-

стойкость выдавливающего инструмента в два – десять раз выше чем при нарезании;

-

производительность увеличивается до 300% за счет исключения операции удаления стружки и увеличения окружной скорости инструмента до 30 м/мин ( вместо 8…20 м/мин при нарезании );

-

возможность получения резьб в глухих отверстиях ( ввиду отсутствия стружки ) ;

-

статическая и усталостная прочность резьбы повышается ;

-

экономия металла при получении внутренних резьб в деталях из алюминиевых сплавов , с предварительно отлитыми под резьбу отверстиями .

Недостатки особые требования:

1 к инструменту для деформирующему инструменту ;

2. к диаметрам отверстий под резьбу ;

3. к режимам деформации и смазки .

Основные способы получения внутренних резьб пластическим деформированием :

- применение самонарезающих винтов и шпилек ;

- раскатывание роликовыми головками ;

- применение бесстружечных метчиков .

Самонарезающиеся винты и шпильки имеют форму многогранника для легкого ввертывания в отверстие .Этот способ рекомендуется для ки изготавливаются из закаленной стали и имеют в поперечном сечении форму округленного ввинчивания стальных шпилек в корпусные детали из цветных сплавов .

Недостатки :

- высокая стойкость винтов и шпилек ;

- большое потребное усилие ввинчивания ;

- необходимость точного центрирования шпилек во избежание перекоса при сборке .

Роликовые головки нашли применение при получении резьб диаметром от 30 мм и выше .

Для образования более распространенных в промышленности внутренних резьб диаметром до 20 мм и шагом до 2 мм , длиной до 2 d нашли применение методы выдавливания с помощью бесстружечных метчиков .

В подготовленное отверстие ввинчивается бесстружечный метчик с профилем резьбы , соответствующей заданному профилю .

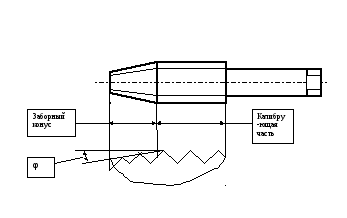

Под действием крутящего момента вершины витков конической заборной части метчика внедряются в поверхность отверстия заготовки , образуя на ней впадины резьбы , а вытесняемый металл , перемещаемый в радиальном направлении ( в зону между витками инструмента ) , постепенно увеличивает высоту резьбового профиля гайки .Т.к. в поперечном сечении метчик имеет затылованную форму , в каждый момент времени резьбовой виток на заготовке выдавливается не по всей окружности . а лишь на определенной ее части .В отличие от режущих метчиков бесстружечные не имеют на рабочей части продольных канавок , образующих режущие кромки .Угол заборной части φ рекомендуется 2…4 град – для сквозных отверстий и 7…10 град – для глухих .

Исполнительные размеры инструмента определяются по следующим формулам :

-

наружний диаметр бесстружечного метчика :

dо = (D + 0,102Р + Δо)- Δо ,

где Δо – допуск на изготовление диаметра Δо .

-

средний диаметр резьбы бесстружечного метчика :

dсрмах= (D2 +0,65b + Δ2)- Δ2 ;

dсрмин = D2 +0,65b ,

где b – допуск на D2 соответствующей степени точности , Δ2 – допцуск на изготовление диаметра dср .

-

длина заборного конуса метчика :

Ll = 0,5(d вн – dт) tgφ ;

где dт- диаметр переднего торца метчика .

-

степень точности метчика :

-

Степень точности

метчика

Н1

Н2

Н3

Н4

1G

2G

Степень точности обрабатываемой резьбы

4H

5H

6H

7H

6G

7G

Для предварительного определения диаметра отверстия под резьбовыдавливание рассчитывают :

dотв = (D – 0,6 Р ) +0,1Р,

где D – наружный диаметр выдавливаемой резьбы .

Допуски на изготовление dотв соответствуют 3…4 классу точности на изготовление резьб .Конусность и овальность dотв должна выдерживаться в пределах допуска на их изготовление , а параметр шероховатости – не ниже Rz = 40 мкм . Приемлимым процессом получения отверстий под выдавливание является сверление с направлением в кондукторной втулке . Номинальный размер спирального сверла принимают равным номинальному размеру отверстия .

Для изготовления бесстружечных метчиков применяют стали Р18 , Р9К5 , Р9Ф5 , Х12М , Х12Ф1 с твердость после термической обработки 63…66 НRС . Хвостовики изготавливают из сталей 40Х и 45Х с твердостью 37…51 НRС .

Скорость выдавливания выбирают как :

|

|

Dн , мм |

V , м/мин |

|

Для машинных метчиков (Р=2мм)

|

До 16

|

14…22

|

|

Для машинных метчиков (Р=2мм) |

Более18…27 |

20…30 |

|

Для гаечных (Р менее 1мм)

|

Менее 10

|

12…15

|

|

Для машинных метчиков (Р менее 1 мм) |

Более 10 |

10…16 |

В качестве смазки лучше всего подходит эмульсия :

Кашалотовый жир , олеиновая кислота и 40% хлорированный парафин .

Операции накатывания зубчатых профилей позволяют :

-

максимально приблизить заготовку по форме и размерам к готовому изделию ( при горячем накатывании крупномодульных зубчатых колес ) ;

-

образовывать готовый профиль зуба на детали ( холодное накатывание зубьев и шлицев );

-

выполнить операции окончательной обработки после механической обработки или предварительного накатывания вместо шевингования .

Усилие накатывания можно определить как :

Рr = рср Fк ;

рср = 2,97βσί ; β = 2(ε1-ε2)/3εί ;

Fк = [3+3,6Δh/m0,01(z1+z2-50)]mb,

Где Δh/m- величина относительного обжатия , z1,z2 – число зубьев накатного ролика и накатываемой детали .

Диаметр исходной заготовки при накатывании прямобочных шлицев :

dзаг=2(Sзаг/π)½ ;

где Sзаг – площадь поперечного сечения заготовки .

Для определения исходного диаметра заготовки при накатывании мелкомодульных зубчатых колес с эвольвентным профилем :

dзаг = mn(zκ-0,14)+(Kн±ξmn) ,

где mn – нормальный модуль ; zκ- число зубьев накатываемого колеса ; Kн- размер припуска по высоте зуба ; ξ – коэффициент высотной коррекции .

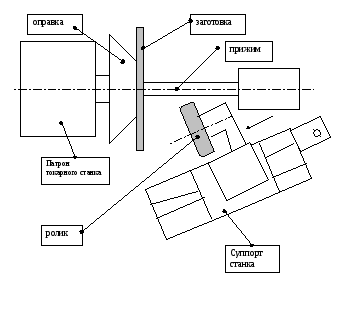

Обкатка роликом листовых заготовок на оправке .

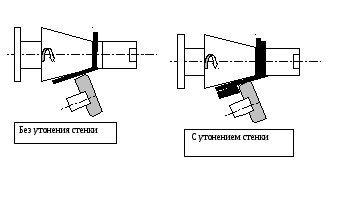

Возможности метода ограничиваются толщиной стенки в 25 мм . Диаметры получаемых тел вращения могут достигать от 10 мм до нескольких метров .Достигаемое утонение стенок – до 50% и точность – до 0,05 мм.

Достоинства метода :

- из за локального приложения нагрузки имеет место значительное снижение мощности применяемого оборудования по сравнению ,например , с операциями вытяжки;

- быстрота настройки на очередной типоразмер изделия ;

- высокая чистота наружной поверхности и точность диаметральных размеров .

Заготовками для обкатки могут быть :

- заготовки вырубаемые из листа ;

- вытянутые заготовки;

- поковки горячей объемной штамповки;

- отливки;

- сварные заготовки.

Основные схемы обкатки :

Экономическая целесообразность применения обкатки роликом :

0 1 2 3 4

1 – обкатка роликом ; 2- вытяжка в штампе .

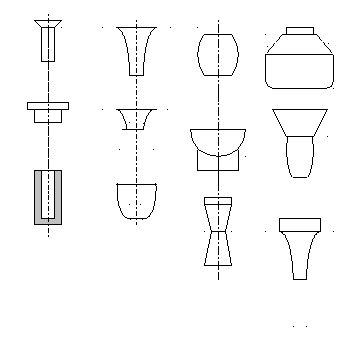

Основные конфигурации изделий получаемых обкаткой роликом :

Процессы штамповки обкатыванием позволяют деформировать наружные , внутренние и торцевые поверхности полых и сплошных металлических заготовок . При их реализации можно осуществлять формоизменяющие операции высадки , обратного и прямого выдавливания . Эти процессы могут осуществляться на установках торцевой раскатки или на сферодвижных прессователях .

На торец вращающейся заготовки 1 усилием Р воздействует цилиндрический свободно вращающийся валок 2 . В результате за каждый оборот заготовки происходит осадка выставленной из матрицы части заготовки на некоторую величину единичного обжатия (0,2…1,0 мм) . Окончательное оформление детали происходит за 10…30 оборотов . Ограничение радиального течения материала в сторону центра или перефирии с помощью оправки 4 или матрицы 3 обеспечивает получение деталей только с наружными или внутренними буртами .

Большие технологические возможности штамповки обкатыванием обеспечивает деформирующий инструмент выполненный в виде конического валка , расположенного под углом к оси вращения заготовки .Этот валок позволяет производить не только операции высадки но и обратного выдавливания , а также прямого выдавливания и раздачи . в установках для торцевой раскатки угол наклона оси вращения валка к оси вращения заготовки ψ составляет 5….15 град.

2 γo

2

2 γo

2

4

1

4

1

-

3

-

заготовка ; 2- раскатной валок (ролик ) ; 3- матрица ; 4 – оправка .

При дефомировании заготовок на сферодвижном прессователе заготовка устанавливается в неподвижной матрице , а деформирующий валок обкатывает заготовку . Угол наклона оси пуансона к оси заготовки составляет до 3 град . Процессы штамповки обкатыванием по сравнению с традиционными процессами штамповки позволяют в 10..15 раз снизить усилие деформирования . Особенно это эффективно при изготовлении низких заготовок (диаметр/высоту = 10 и более ) или для заготовок с тонкостенными элементами . В этом случае значительно снижается напряжение на контакте инструмента и заготовки .

Обычно рср = (2,5….4,0)σs ; а площадь контакта с кольцевой заготовкой :

Fк= 0,5αк (Rн²-Rвн²) ;

где αк= {2Δhitg (π/2-γo)/[Rн(1+δ/Rн)]}½+ рср/ tg (π/2-γo)/χ;

δ- смещение центра валка относительно оси заготовки ;

γo – начальный угол наклона оси валка к оси заготовки ;

χ = πЕ/[16(1 +ν²)];

Е – модуль упругости ;

ν- коэффициент Пуассона .

Низкая стоимость оснастки , незначительное время подготовки производства , использование оборудования небольшой мощности для изготовления крупногабаритных деталей дают возможность применять эти процессы и в мелкосерийном производстве .

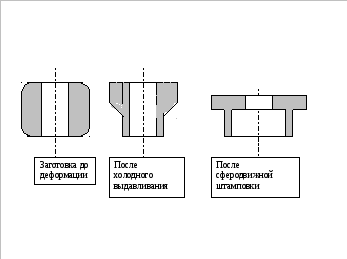

Технологические переходы внедренного процесса получения полой детали с дном и фланцем имеют следующий вид :

По старой технологии деталь выполнялась точением из медного прутка диаметром 75 мм на универсальном металлорежущем оборудовании . По новой технологии исходным материалом служит труба из меди марки МОб диаметром 65 мм с толщиной стенки 7,5 мм . На мерные заготовки трубы разрезают на пилах либо на токарных автоматах резцом или роликом . Затем заготовки отжигают , промывают , смазывают и направляют на операцию холодного выдавливания . Формообразование дна и фланца детали производится после холодного выдавливания без промежуточного отжига методом сферодвижной штамповки

По следующему режиму : усилие штамповки – 90 КН ,;

число колебаний пуансона – 16.

При данном процессе можно достигнуть полного закрытия в дне стакана увеличив количество колебаний до 20.

Приданной технологии экономится до 1 кг меди на одно изделие , а трудоемкость токарных работ – на 46% .

Основными деформирующими элементами штампа являются : пуансон 12 , прикрепленный тремя болтами 13 к торцу водила сферодвижного механизма , бандажированная матрица 11 , нижний пуансон 10 и упор выталкиватель 9 . Детали 2,5, 6,7 и 8 служат для крепления и центровки деформирующих элементов и размещения выталкивающего устройства , состоящего из трех стержней 4 и, трехгранной звездочки 3 и толкателя 1 , которые приводятся в действие выталкивателем пресса .